棒材生产线650t冷剪机改造实践

2022-01-10阳志清华望

阳志清 华望

(方大特钢科技股份有限公司 江西南昌330012)

1 前言

650t冷剪机是棒材生产线核心设备之一,其功能是将轧件进行定尺剪切。随着多线切分轧制工艺的不断成熟和高强度优特钢的开发,棒材生产线的能力大幅提高[1]。某轧钢厂棒材线是一条全连轧棒材生产线,轧机布置型式为平立交替式,

共18架轧机,原年设计生产能力为30万吨,经过多次设备改进、工艺改进,目前已经具备100万吨的生产能力,远超出设计范围。目前车间生产产品以螺纹钢为主,产品规格为Φ12mm~Φ32mm。

2 冷剪改造前现状

2.1 冷剪机设备主要参数

作用:冷剪将冷床输出辊道送来的倍尺长度钢材剪切成定尺长度;

位置:+5m平台上,布置在冷剪前后运输辊道中;

数量:1个;

技术性能:

剪切力:6500kN;

剪刃开口度:140mm;

剪刃宽度:1250mm;

上剪刃行程:150mm;

理论剪切次数:20次/min;

实际剪切次数:6次/min;

传动电机:AC,110kW;

结构:采用C型壳体结构,曲柄滑块式传动。上下剪刃都固定在剪刃架上,下剪刃架安装在剪体上,上剪刃架安装在滑块上,通过曲柄—连杆机构,可使滑块上下滑动。电机经减速机带动曲柄滑块机构,实现上剪刃上下往复运动。

2.2 冷剪机改造前主要存在问题

冷剪安装在冷床输出辊道和定尺挡板中间部位,用来对冷床输出的倍尺钢材进行切头和定尺剪切[2]。改造前,随着棒材线产能的提升,精整配套冷剪设备已超负荷运行,存在剪切能力不足、设备故障率高、维护工作量大、维修难度大等问题。原有的C型冷剪设备己无法满足生产工艺需求,主要原因是冷剪壳体是由厚钢板焊接制成C型结构,当剪切负荷较大时,会产生让刀现象,这是壳体弹性变形所致,若负荷再断续加大,壳体两侧墙板会产生塑性变形以至于开裂。由于该设备的侧墙板是冷剪壳体的主要承载受力部件,若该部件损坏将会直接影响设备本体的结构安全,若不采取有效措施,裂缝就会继续扩大,最终将导致该设备壳体甚至整机报废。

主要存在问题可归纳为以下四个方面:

(1)剪切能力不足:由于轧制线机时产量最高的规格已超过200t/h。剪切能力不足,设备超负荷运行:以剪切Φ16四级螺纹为例,剪切支数为68支,钢材剪切力为[3]:

式中:R1—考虑由于刀刃磨钝、刀片间隙增大而是剪切力提高的系数,选取1.6;

R2—抗剪与抗拉强度比例系数,取0.7;

σ—轧件最大抗拉强度,MPa;

S—单根轧件截面积,mm2;

n—剪切根数;

远超设备6500kN的设计能力。

(2)由于原设计中的冷剪受结构方式为C型结构,在剪切时,冷剪的壳体受力较大。长期超负荷剪切易造成壳体开裂。针对裂缝的处理,曾用150mm×150mm的方钢在开裂焊接打补钉加固墙板,但使用一段时间后方钢也会被拉断,且壳体表面同一部位反复焊接,钢板组织也会发生变化,影响焊接质量,导致焊缝又开裂,增加了设备维修难度。

(3)升级设备改造费用大:目前,对于新建棒材生产线,为解决剪切设备能力不足问题,一般会选用更大型号的冷剪设备,但会增加成本投入,且需停产较长时间才能施工。而对于现有生产线而言,要解决冷剪壳体开裂问题,只能通过限制每次剪切成品材的支数来实现,但这样操作制约了剪切能力,对产能影响比较大,限制了产能发挥,生产效率低。

(4)无法满足剪切质量要求:会产生让刀现象,导致剪切断面不平整、出现毛刺等剪切质量缺陷。剪切让刀这是壳体弹性变形所致,若负荷再断续加大,壳体两侧墙板会产生塑性变形以至于开裂。由于该设备的侧墙板是冷剪壳体的主要承载受力部件,若该部件损坏将会直接影响设备本体的结构安全,若不采取有效措施,裂缝就会继续扩大,最终将导致该设备壳体甚至整机报废。

3 改进方式及过程

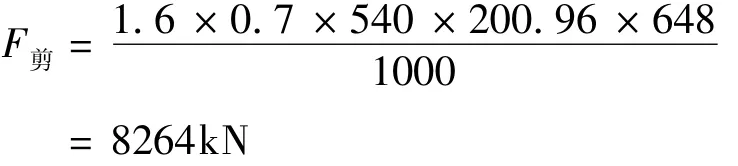

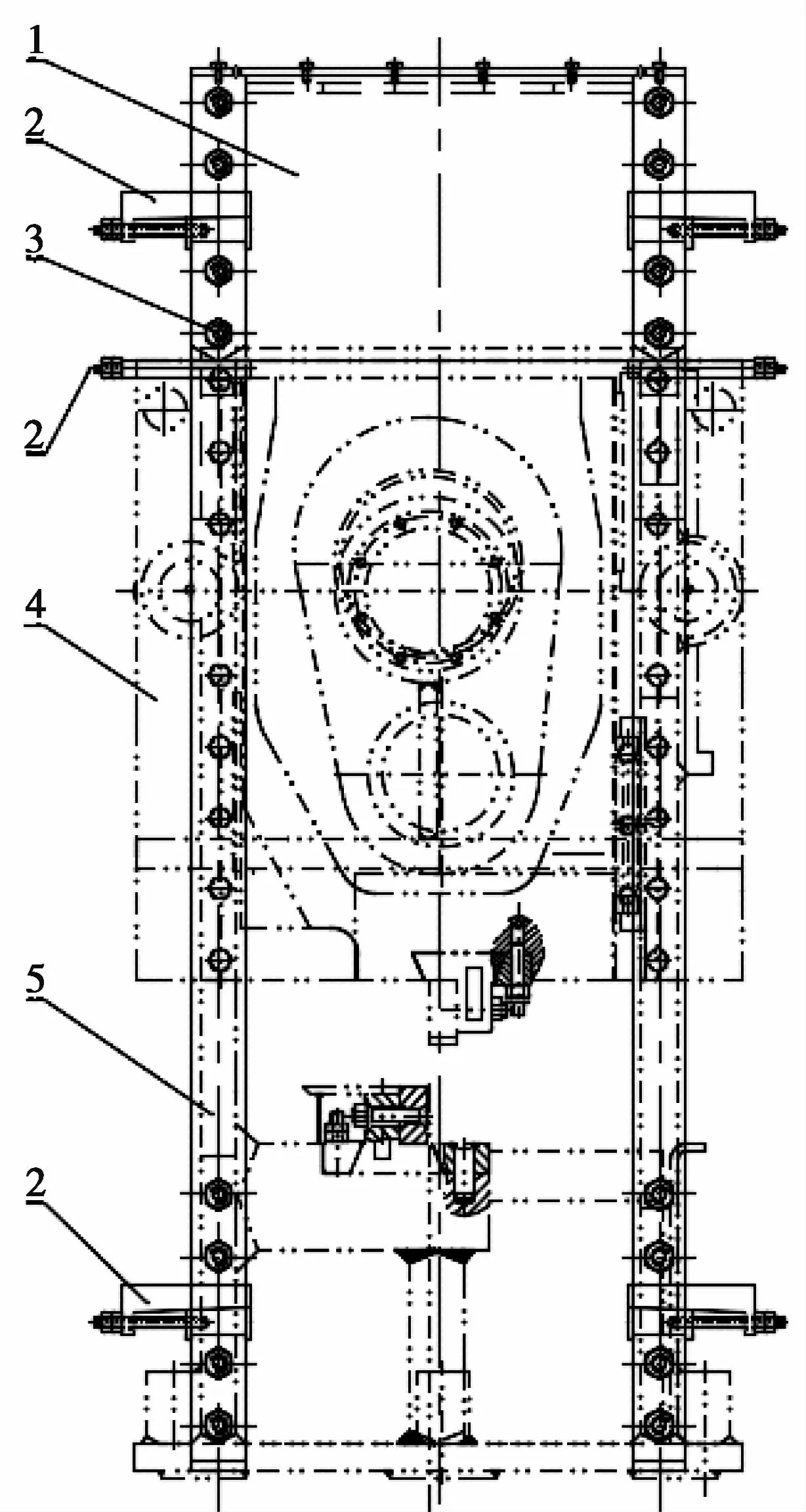

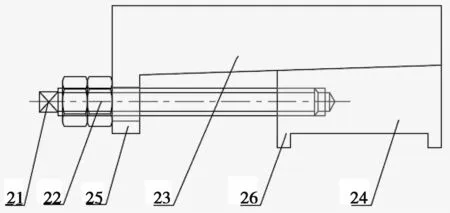

龙门式加固装置,主要部件包括上支架1,立柱5和下支架6,上支架1与下支架6分别固定焊接在壳体7顶部和底部,目的是为了留出接口,便于安装两根立柱5。装配后,两根立柱5分别承受25%的垂直剪切负荷,为原有壳体7分担了近一半的负荷,且原有壳体7两侧墙板受力结构也得到优化,不再集中在刀片一侧,而是整体承受上下拉伸力,提高了设备剪切能力。

上支架1与壳体7顶部焊接成一体,用气保焊连续施焊,上支架1在焊前要加工好坡口,这样可以确保焊接牢固可靠。

图1 龙门式加固装置主视图

图2 龙门式加固装置侧视图

下支架6与壳体7底部焊接成一体,全部为立焊,焊接工艺和方法同上。

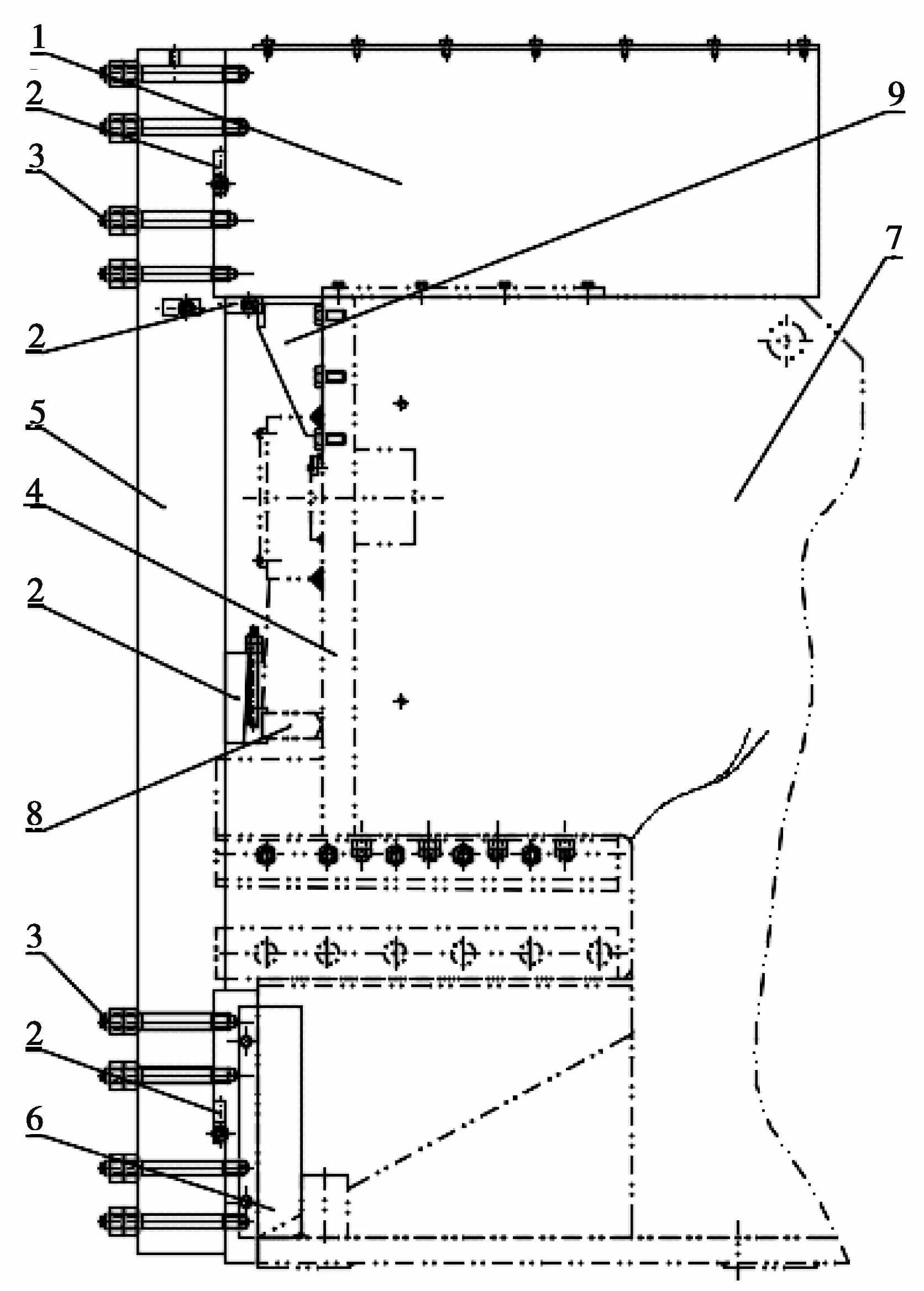

两根立柱5各通过八根M48螺柱3与上支架1、下支架6联接,由于立柱5在剪切时会承受垂直拉伸力,为了防止螺柱3承受剪力,在立柱5与上支架1和下支架6接触面上各设计一个可调宽度的楔形键2,共四件。冷剪设备在进行剪切工作时,上支架1和下支架6通过这四个楔形键2传递给两根立柱5,这样所有螺柱3只起拆卸、安装立柱5的作用,并不承受剪切负荷。

由于冷剪在大修时,必须要拆除面板4,才能进行壳体7内部的磨损件更换,曲轴的远端铜套是固定在面板4上,因此面板4只能从水平方向拆装。立柱5设计成可拆卸结构也主要是为检修时面板4的拆装让出空间,只需要先松掉16个螺柱3的螺母和四个楔形键2,立柱5就可以吊出。

由于面板4起着固定曲轴远端作用,因此剪切负荷通过曲轴也传递给了面板4,所以面板4与壳体7之间的固定螺丝大都损坏了,在冷剪剪切动作时,面板4与壳体7会有相对运动。为了解决该问题,利用立柱5与面板4之间空隙,设计四个楔形键2,即在立柱5与面板4上下结合处各两件,这样通过这四个楔形键2的调整,在面板4的四个角上始终施加一个水平力,面板4与壳体7才能始终保持紧固状态。

为了提高安装精度,确保四个楔形键2不超出调整范围,将上支架1、立柱5、下支架6在线下用螺柱3和楔形键2全部装配好,并通过楔形键2(图3)调整好螺柱3与立柱5间的间隙,装配好后,再整体吊装到冷剪的壳体7上,垂直方向以上支架1和壳体7的上表面接触面为定位,水平方向以下支架6与壳体7垂直接触面为定位。定好位后先点焊定位,再连续焊接。焊接完成后,C型悬臂式冷剪就改成了龙门式冷剪[4]。

图3 楔形键锁紧

由于龙门式结构的受力得到优化,壳体7约50%负荷分担到了两根立柱5上,正常剪切时的弹性变形大幅度缩小。

4 改进前后性能效果对比

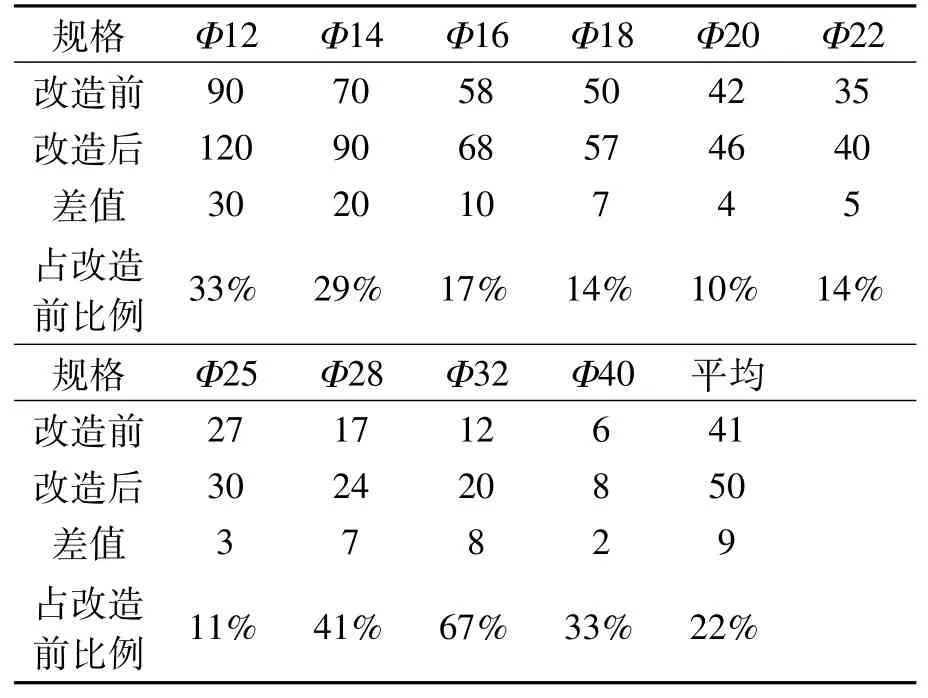

表1 改造前后各规格剪切支数对比(单位:支)

改造后,冷剪的产能已经大于轧制线产能,不再成为制约生产的瓶颈,目前该生产线日产量最高已经达5000吨以上,且该设备再没出现开裂问题。通过此次改造,避免了这台设备面临报废的结果。改造后,冷剪在正常剪切过程中,也未出现过因壳体弹性变形“让刀”现象造成的剪切毛刺和钩头等质量问题,提升了产品质量。

通过此次改造,不但恢复了该设备的所有性能参数,甚至还提升了该设备原有的剪切能力,各规格剪切支数平均增加22%。

5 结论

经过改造,将冷剪机由原“C”型结构采用预紧力螺栓改造成龙门框架结构。剪切时,箱体震动明显降低,面板无松动现象,机架刚度明显提高。改造后剪切质量良好、稳定,剪切能力提高了22%,既满足了生产需要又提升了产品质量。