连铸圆坯表面裂纹分析与控制

2022-01-10高文星谢长川贾宁波冯带兵

高文星 谢长川 贾宁波 冯带兵

(1:中冶南方连铸技术工程有限责任公司 湖北武汉40073;2:河南凤宝特钢有限公司 河南林州456550)

1 前言

连铸坯表面裂纹产生有很多共性,如[P]、[S]含量高、Mn/S比过低、拉速过快、浇钢温度高等[1,2],这些因素使铸坯裂纹敏感性增强,易于产生裂纹,在排除了这些因素外,本文通过凤宝特钢炼钢厂某圆坯连铸机生产实例,重点分析圆坯产生各种裂纹的设备原因,并通过采取相应措施控制了裂纹的产生及发展。

2 生产工艺概况

凤宝特钢炼钢生产工艺路线为:65t转炉→65tLF炉→65tVD炉→圆坯连铸机。圆坯连铸为R9m×6流圆坯连铸机,主要生产铸坯规格为:Φ150mm、Φ160mm、Φ200mm、Φ220mm。表1为圆坯连铸机的主要参数。目前圆坯连铸机在生产33Mn2V、37Mn5、27SiMn、20Mn2-2等钢种时出现的了较大比例的表面裂纹等质量问题。

表1 圆坯连铸机主要参数

3 表面横裂纹

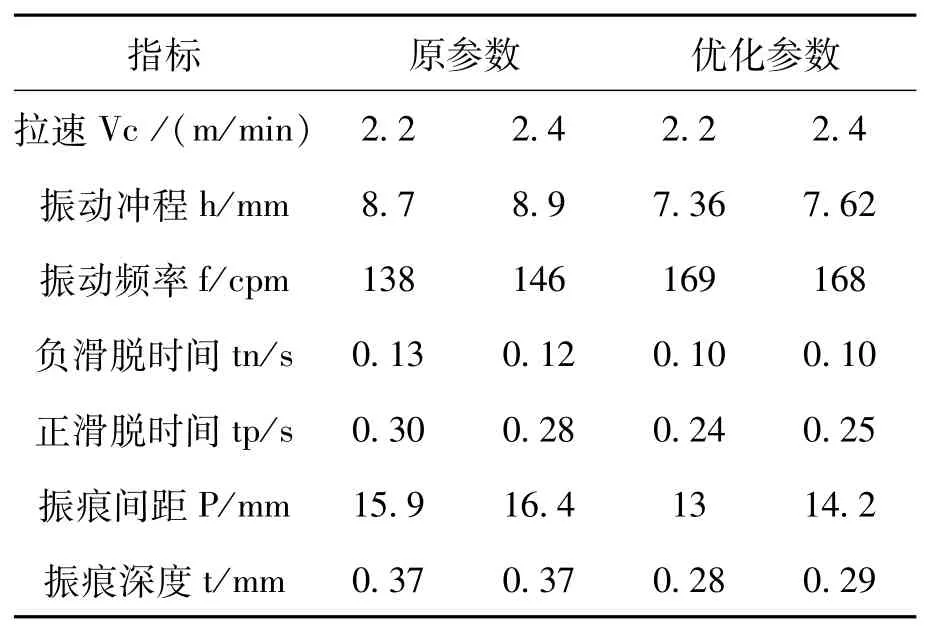

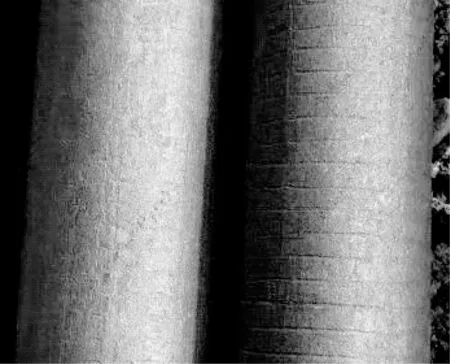

生产出的圆坯表面横向裂纹多数情况下由结晶器振痕形成,一般以裂纹线出现[3]。生产中出现的圆坯表面横振痕如图1所示。

从图1可以看出:圆坯表面的振痕间距较大,且振痕不平直。在振痕的波谷处出现横裂纹。分析深振痕为横裂纹的发源地,C-Mn-Nb(V)等钢种尤其对裂纹敏感性更强。因此,优化振动参数如表2所示。

表2 振动参数优化参数对比表

图1 铸坯表面的振痕

通过优化参数,重新校核结晶器振动装置的振动精度,振动侧向偏差、振幅偏差控制在0.1mm以内,振痕情况好转,大量杜绝了横裂纹的产生。铸坯振痕的对比情况如图2所示。

图2 铸坯表面外形的振痕

4 表面纵裂纹

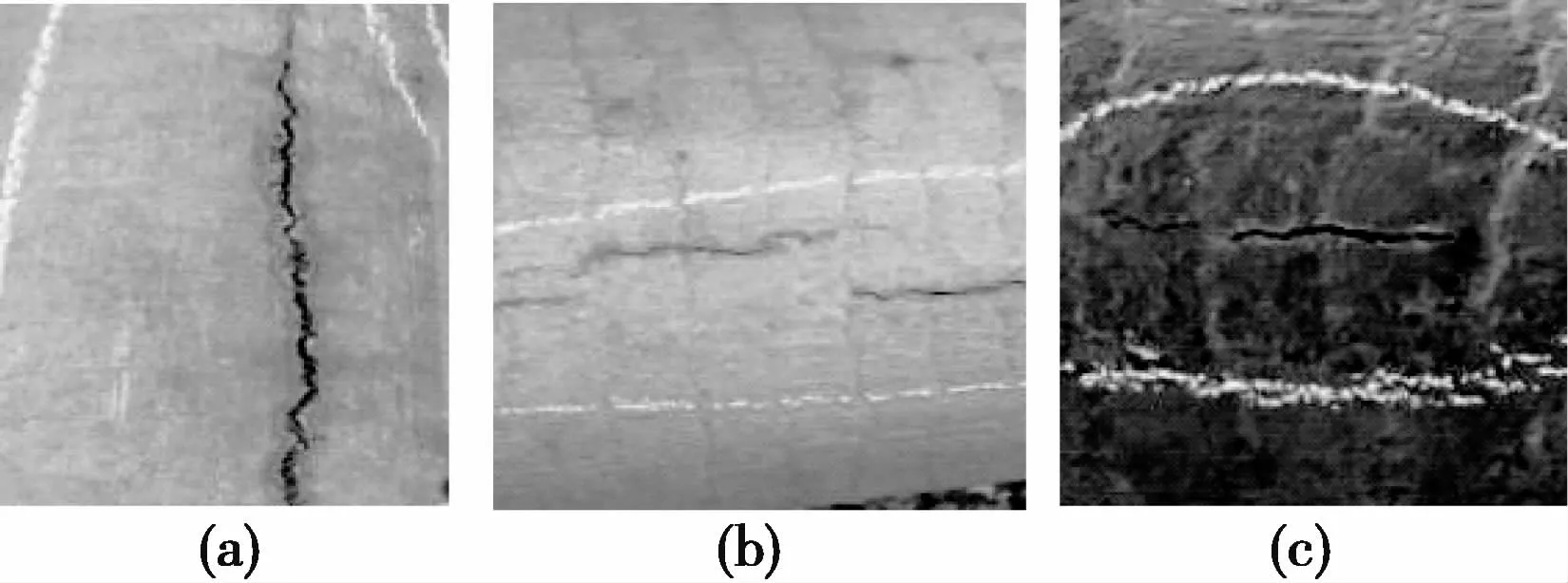

该厂表面纵裂纹主要有以下三种:表面连续纵裂、表面断续纵裂及表面细小纵裂,见图3所示。

图3 (a)连续纵裂 (b)断续纵裂 (c)细小纵裂

从图3可以看出:图3(a)中纵列较长,贯穿铸坯距离较长,且深度较深。裂纹断口处有弯曲,裂纹出现的铸坯定位无规律。此类裂缝宽而长,很容易发现,对后部工序影响很大。图3(b)及图3(c)中的纵裂纹比较细小,断断续续的出现,深度不深,裂纹断口处弯曲,裂纹出现的铸坯定位无规律。

国内外研究学者通过横断面低倍检验表明:纵裂纹起源于结晶器弯月面区(几十毫米到150mm)周边坯壳厚度薄弱处,弯月面区初生凝固壳厚度不均匀。分析坯壳受下列作用:(1)凝固壳四周温度不均匀而产生的收缩力;(2)收缩时由钢水静压力产生的鼓胀力;(3)结晶器振动形成的摩擦力。各种复杂应力综合作用在坯壳上,当应力超过钢的高温允许强度时,就在坯壳薄弱处萌生裂纹,出结晶器后在二冷区继续扩展。

排查了水口与结晶器不对中产生偏流冲刷凝固壳、液渣层过厚或过薄导致渣膜厚薄不均[4]、结晶器液面波动大[5]、结晶器锥度不合适等因素。发现了现场出现裂纹的一个特点:严重的纵裂纹的发生与铸流关系较大,有些铸流裂纹情况严重、有些铸流裂纹时有发生。且裂纹情况严重的铸流出现了结晶器、导向段的设备对弧与结晶器、振动的对中无法重合。因此,建议了重新校正连铸弧形段设备,尤其校核结晶器与前部导向段的对弧精度。检测各区喷嘴状况,杜绝因喷嘴堵塞造成冷却不均匀现象。重新组织生产后基本杜绝了此类纵裂纹的出现。并建议了以后严格保证设备检修质量,适当缩短结晶器的铜管长度等。

5 表面网状裂纹

生产出的圆坯表面网状裂纹分布无方向性,形貌呈网状,轧制管材表面裂纹不规则,深度较浅,见图4所示。

图4 铸坯表面网状裂纹及其对应钢管外壁裂纹

圆坯轧制管材表面网状裂纹显微结构见图5,金相分析抛光后横向观察:图5(a)横截面外壁裂纹深约0.8mm,横截面外壁裂纹组织有明显脱碳,见图5(b)横截面外壁脱碳层深约0.10mm。

图5 (a)横截面外壁裂纹 (b)横截面外壁脱碳层

生产锰含量比较高的钢种(1.3%~1.6%)容易出这种缺陷,该类钢奥氏体晶粒粗大,晶界间塑性差,在结晶时受到大的摩擦力就会沿奥氏体晶界扩展出裂纹。通过以下四种方法可以有效减少此类缺陷。

(1)采用新的结晶器铜管。严格要求结晶器铜管按照合理的过钢量定期更换。防止高温铸坯表面吸收结晶器铜管镀层脱落而外露铜[6]。

(2)严格控制钢水纯净度。控制[Cu]+10[Sn]≤0.30%,20Mn2-2等钢种[Al]含量按照成分下限控制。

(3)使用结晶能力弱的润滑型、碱度相对低、传热好的保护渣。

(4)加大结晶器铜管锥度,由1.13%增大至1.2%[7]。

网状裂纹除上述因素外,还需要防止结晶器内热流变化大、液面波动大[8]、结晶器振动参数不合理、二冷不均匀以及铸坯表面温度反复回升等各种会扩散网状裂纹的因素。

6 结论

凤宝特钢炼钢厂发生的圆坯表面裂纹经过反复生产优化得到了很大程度的改善。

(1)通过采用小振幅的振动参数、保证结晶器振动设备精度,大量杜绝了严重表面横裂纹。

(2)通过重新校正连铸弧形段设备对弧精度,大幅度消除了表面纵裂纹。

(3)通过更换新制结晶器,优化结晶器锥度,选用合适保护渣等延缓了表面网状裂纹的发展。