平整机支承辊C型换辊支架设计有限元分析

2022-01-10王赤隋静博张杰君王蕾

王赤 隋静博 张杰君 王蕾

(中冶京诚工程技术有限公司 北京100176)

1 前言

随着经济的快速发展,各个行业对板带材的需求量日益增大。为了快速占领市场,各生产厂家都在努力提高板带钢生产设备的装备水平和工艺水平。作为带材最后一道加工工序—平整的核心设备平整机得到了广泛的应用。对于如何将其设备结构进行更加合理的优化、减少其设备故障点,提高平整机生产效率的研究也就越来越有实际生产应用价值。

根据实际带钢平整生产过程中发生的具体问题,即:平整机在更换支承辊辊系的过程中,有时会发生支承辊辊系重量过大,而用于换辊的C型换辊支架设计强度不够的情况。C型换辊支架末端在支承辊重力的作用下发生较大变形,导致支承辊进入机架发生干涉的现象。使平整机的换辊时间明显加长,严重影响平整机的生产效率。

目前仿真支承辊C型换辊支架变形量的主要方法是通用有限元法。本文利用有限元来仿真支架前端变形量的方法,分析了不同的设计变量取值对支承辊C型换辊支架变形量的影响,为平整机支承辊换辊支架设计提供了理论依据[1]。

2 有限元模型

计算机有限元分析是一种通用的求解零件结构问题的先进数值计算法,应用范围十分广泛。它将一个零件,由连续的系统转换成有限元系统,使所分析的物体简化,然后再对其受力情况进行求解和计算。一个功能强大的有限元通用软件,具有强大的前处理、求解和后处理功能,其能够进行包括结构、热、声、流体、电磁场等学科的分析研究。本文使用通用有限元分析软件建立C型换辊支架的有限元仿真模型,它的预处理模块、分析计算模块和后处理模块功能都比较强大,所以有利于进行精确的计算和结果分析,可以进行C型换辊支架的变形和应力分析。

2.1 实体模型与网格划分

在分析零件模型的系统中,将被处理的零件模型划分成有限个小的单元,这种处理方式被称为网格划分,网格的数量越多则越能近似模型本身,其对最终模拟计算结果也越精确,但是计算机处理起来速度也越慢。所以正确的选择网格划分的密度,既可以满足求解结果的计算进度要求,也能提高计算机运行速度,节省计算时间。根据对支承辊C型换辊支架的受力结构分析得知,在换辊过程中支承辊C型换辊支架的C型开口处最容易发生应力集中变形,也可以运用局部网格功能对此部位进行网格细化。局部网格是对指定面与线的网格单元局部定义,局部网格控制是优化网格的重要工具。应力集中部分可根据实际情况的需要来决定是否进行局部网格的细化[1]。

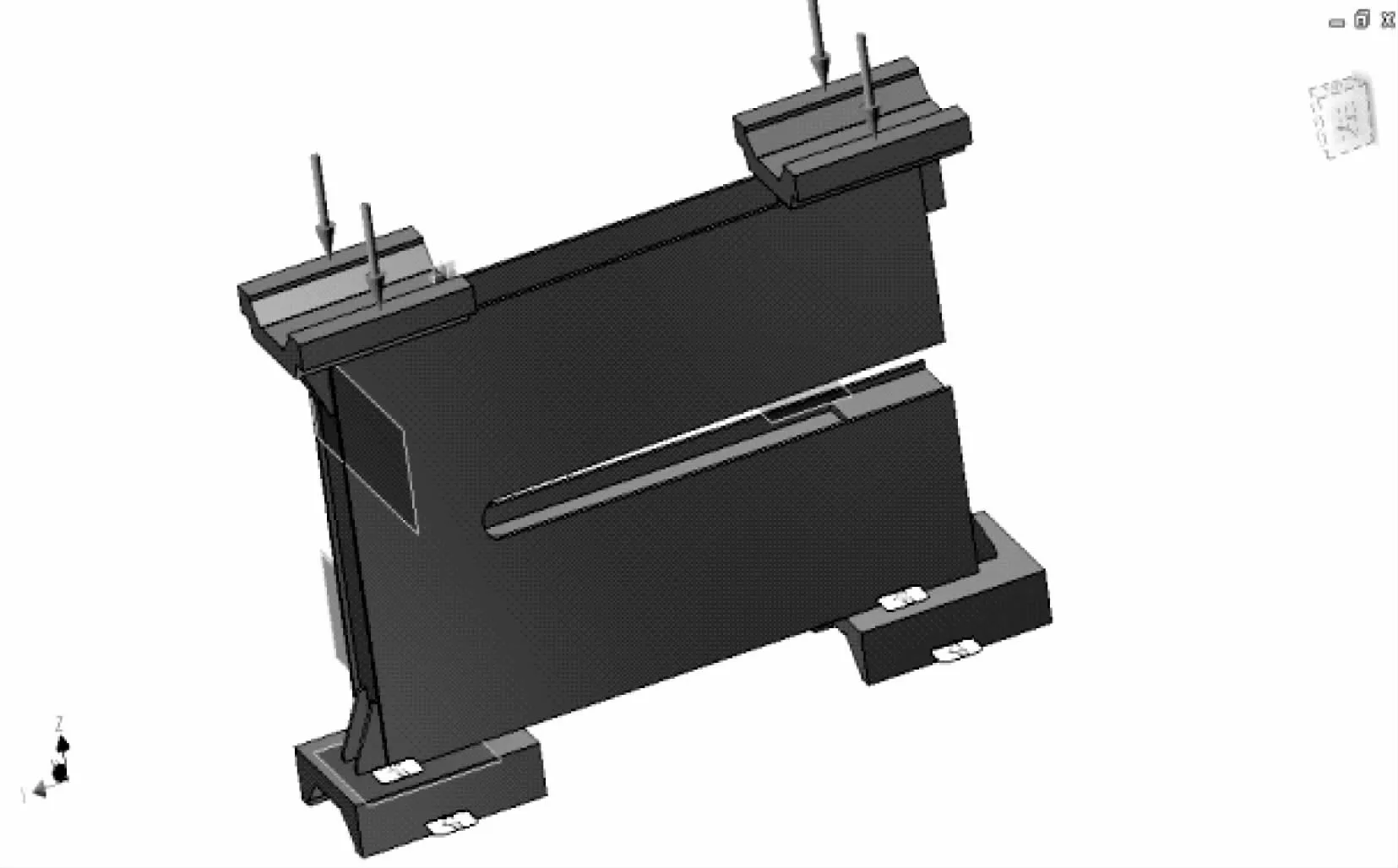

根据上述网格划分原则,本次选择运用分析软件自带的网格划分工具对平整机的C型换辊支架静力学有限元模型内部的网格进行自动合理划分,并对网格进行设置。平均元素大小取值为0.05,最小元素大小取值为0.1,分级系数为1.5,最大转角为60°。计算机把C型换辊支架划分成51623个节点和27308个元素[6],如图1所示,图中为有限元模型的最终划分网格图。

图1 有限元模型的网格划分

2.2 载荷与约束

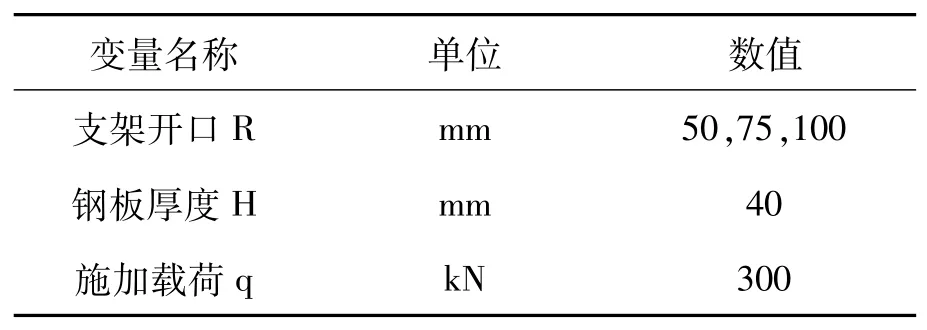

模型的约束:固定约束即确定仿真零件模型的固定部分,如果没有确定的约束,就不能准确的施加载荷,更不能准确的模拟出应力分布及变形。通常约束位置选定在零件的面,棱边,或者特殊点上面。在应力分析软件中,约束有“固定约束”和“孔销连接约束”,“无摩擦约束”三种约束模式。在对C型换辊支架进行静力学分析前,根据其实际工作工况,选择“固定约束”,然后在C型换辊支架三维图形上选择对其下部两个底座,四个接触面的运动方向进行固定约束。

载荷的加载:工况加载是为了给零件添加外力而进行的操作,在应力分析软件中可以选定零件上的固定平面,或边施加外力到指定的位置上。并在选定的相关面,确定作用力的方向及大小。注意不能将载荷施加到点上,这样会造成计算错误。根据C型换辊支架实际受力情况,支架主要承受支承辊装配重量,故在支架的上部两个支座,四个接触面均布施加与支承辊重量一致的竖直方向的载荷,如图2所示。

图2 支架运动方向约束及载荷的施加

3 静态力学分析

有限元软件在对零件模型进行模拟分析后,计算机软件模拟出的结果是以数据的形式反映出来,并不能直观的看出仿真的结果。需要通过仿真分析软件进行后处理,零件分析的结果才得以用图形的方式表达出模拟结果。这种模拟结果的“云图”效果实际上是用色彩渲染零件模型,以显示出其应力分布、变形大小以及其他的仿真结果信息。从模拟结果“云图”效果中可以非常清楚的看到一些典型的力学分析模拟结果,如:零件模型中应力集中的位置,这个地方是模型强度最差的地方。零件模型中应力过小的位置,这是模型强度过大的地方,这部分位置的结构从强度角度看没有必要采用过厚的钢板材料进行制造。

等效应力:零件模型的应力和应变产生在模型节点的各个方向上,这种复杂的现象,常用一种“将应力概括为一个等效应力”的方式来处理。应力具有六个分量,将这六个分量组合成单个“等效应力”,得到这个模型的等效应力值。在零件模型的结果“云图”中显示的“Von mises stress”就是这种等效应力,也称为“冯·米塞斯准则”(屈服准则的值通常称为等效应力)。它是用应力等值线来表示模型内部的应力分布情况,可以清晰描述出应力分布在整个模型中的变化,从而使分析人员可以快速的确定模型中的最危险区域,单位为MPa[8]。

变形:模型的节点在力的作用下产生形状改变的距离。从变形量的数据大小,可以得知在何处变形以及变形的大小,也可以知道需要多大的载荷力才能使模型的变形位移达到某个所需要的确定值。

安全系数:所有的材料都有一个自身应力的极限值,如果所受载荷力大于这个值,会使物体产生永久性的形状改变即塑性变形,这就是材料“屈服极限”。比如:低碳钢的屈服极限为235MPa,使用大于此屈服极限的外力作用载荷,将造成零件的永久性变形。如果外力的作用载荷小于屈服极限,在外力撤消后,零件会经过弹性变形,恢复到原来的形状。安全系数,就是将材料的最大允许应力与计算得到的等效应力之间的比值作为安全系数。只有在安全系数大于1的条件下,所设计的零件模型结构才是可以使用的结果。考虑到材料特性和计算结果都不可能是很精确的,多数条件下安全系数是取3~5之间的值。另外,本文所选用的应力分析系统不能模拟交变载荷下的模型仿真结果。

Inventor三维分析软件分析结果含有等效应力,最大应力,最小应力,最大位移,最小位移,安全系数等。本文选用了两种常用的应力分析结果等效应力图和位移图[7]。

通过分析不同设计条件下所得到的模拟仿真结果“云图”,就可以看出不同设计变量对支架变形量的影响大小,这些影响因素包括:支架C型换辊支架开口处半径、支架本身焊接钢板的厚度等。

3.1 仿真工况

支承辊装配总重量:260kN,计算时载荷取300kN。

模型建立:建立三维模型,定义支架材质:Q235A。

受力分析:导入三维模型,对C型换辊支架底部四个角进行全约束,上部四个角每个承受75kN压力的情况下进行外力加载。

根据C型换辊支架在设计过程中常规设计取值,本次零件模拟仿真,选择3种具有代表性的C型开口直径进行仿真,计算工况见表1。

表1 仿真工况因素

3.2 C型换辊支架开口半径R=50mm时

图3是当C型换辊支架开口半径R=50mm时,通过有限元分析软件模拟分析后结果云图,仿真结果为:端部开口最大变形量为3.782mm,C型开口最大应力为212.4MPa。

图3 半径R=50mm C型换辊支架仿真结果

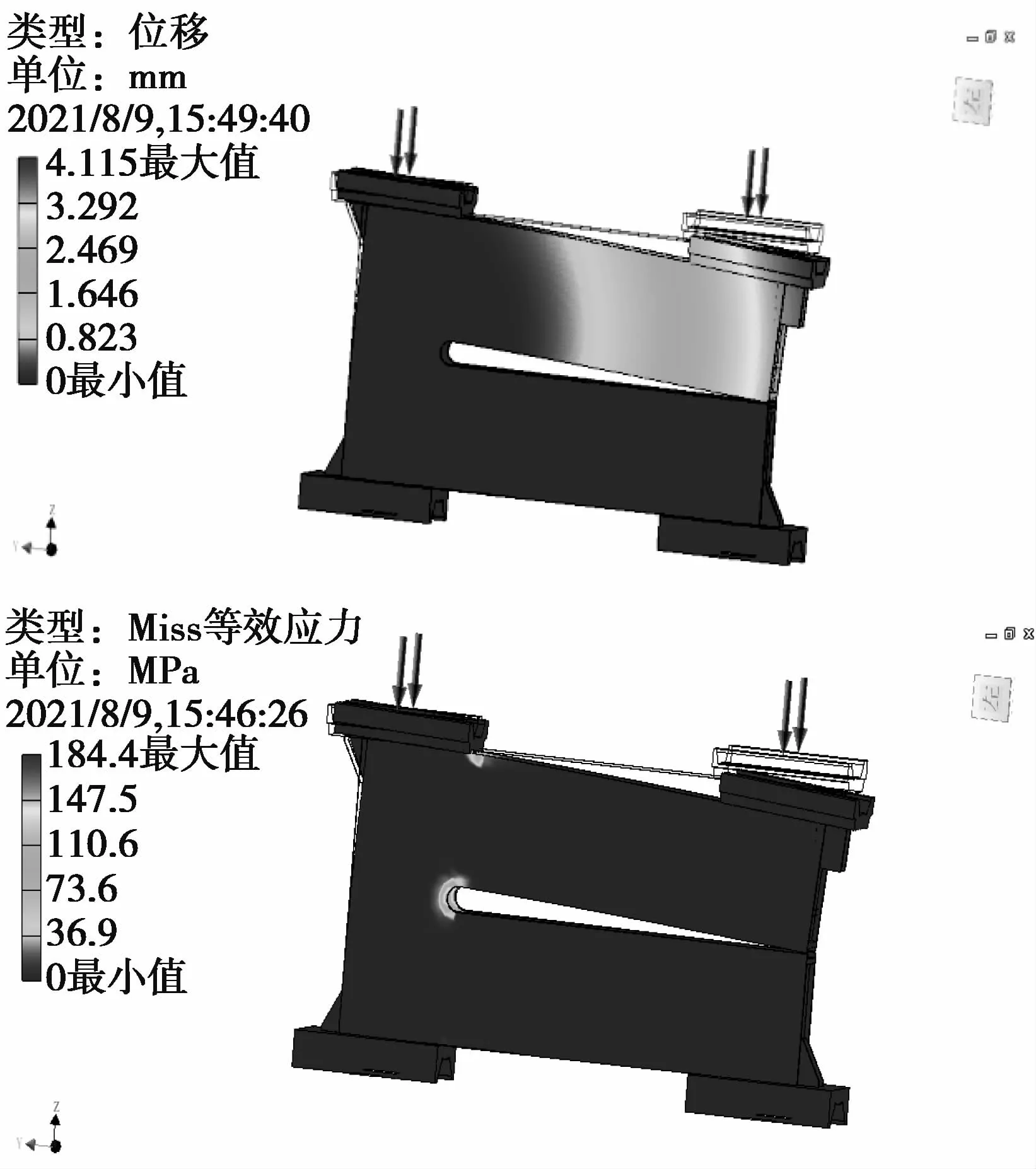

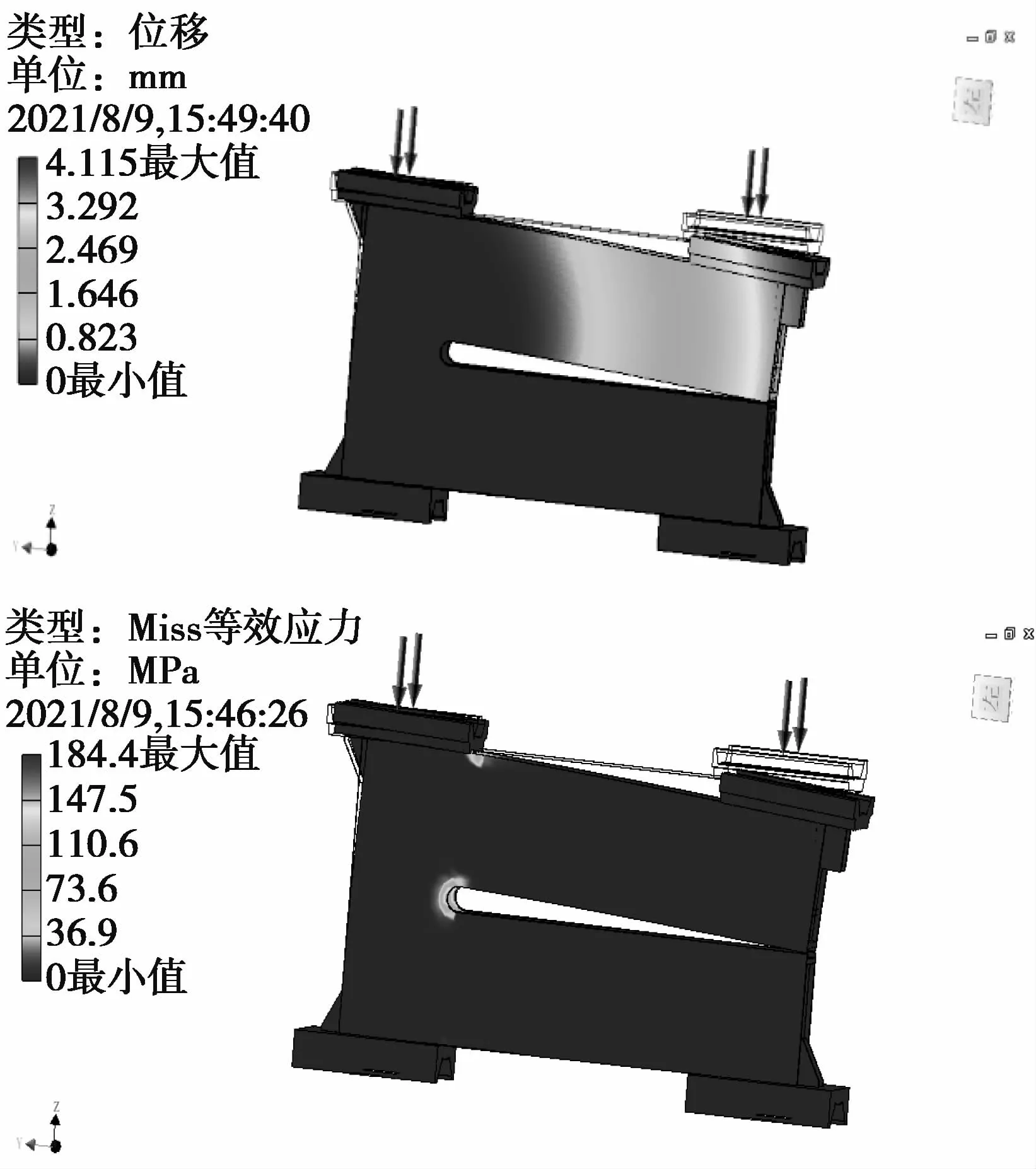

3.3 C型换辊支架开口半径R=75mm时

图4是当C型换辊支架开口半径R=75mm时,通过有限元分析软件模拟分析后结果云图,仿真结果为:端部开口最大变形量为4.115mm,C型开口最大应力为184.4MPa。

图4 半径R=75mm C型换辊支架仿真结果

3.4 C型换辊支架开口半径R=100mm时

图5是当C型换辊支架开口半径R=100mm时,通过有限元分析软件模拟分析后结果云图,仿真结果为:端部开口最大变形量为4.412mm,C型开口最大应力为160.9MPa。

图5 半径R=100mm C型换辊支架仿真结果

通过分析有限元分析云图仿真结果可以得出:

安全系数:在分析软件中点击“结果”中的“安全系数”,可以直接查看安全系数的显示结果。从云图中可以看到,目前的安全系数最小值为1.65,而安全系数发生最小值的位置是在深黄色的区域中。安全系数如果不符合设计要求,想了解关键问题发生在什么位置,可以在仿真结果中点击“等效应力”。从分析结果云图中可以看到,最大应力点发生在C型换辊支架开口处的红色区域附近,在这个区域产生了“应力集中”的现象。说明这个位置的材料可能需要加强,可以增加这里的焊接件的钢板厚度。以便在固定的外载荷下,通过增加受力面积,减少单位面积上的内应力,达到分散载荷力的目的,或者通过重新设计,改变零件形状来解决应力集中的问题。

零件模型设计形状修改:上述分析结果云图中提示:在C型换辊支架的开口半径圆处产生了应力集中,为了减少此处的应力集中问题,将开口处的圆弧半径从R=50mm,增加到75mm,直到100mm。零件模型的形状修改完毕之后,因为与工况加载相关的仿真参数没有变化,原有工况条件仍旧适用于修改后的模型上,可以直接进行分析计算。从仿真结果云图中可以看到,最小安全系数变为2.1,大于之前的1.6。通过增加圆弧的直径,已经将安全系数提高了31.3%。虽然还存在着一些应力集中现象,但已经不会影响零件的使用。

当C型换辊支架开口半径R从50mm增大到100mm时,最大变形量从3.782mm→4.115mm→4.412mm,最大应力从212.4MPa→184.4MPa→160.9MPa。变形量增加0.63mm,应力值减小24.2%。整个仿真过程中C型换辊支架的变形量相对应力值的减小量来说变化不大,所以在合理设计C型换辊支架的时候,在条件允许的情况下应该尽量加大开口半径的大小,以减小在开口处的应力集中。

4 结论

(1)利用有限元分析软件,建立了计算支承辊C型换辊支架的静力学有限元模型,可以分析不同设计变量因素对支架变形及应力集中的影响。当C型换辊支架的开口度逐渐增大时,零件模型的安全系数也随之逐渐增大,从1.6增加至2.1,安全系数提高了31.3%。零件的安全性得到显著提高。

(2)从仿真结果可以看出,随着开口直径的增大,C型开口处的应力值减小24.2%,开口处的应力集中现象得到明显改善,而端部下沉量仅增加了0.63mm,可以忽略不计。在设计允许以及零件设计整体协调性考虑下应该尽量增大圆角尺寸。关于支架钢板壁厚问题,由于本次模拟分析的支架焊接钢板设计厚度为40mm,模拟仿真结果的最小安全系数为1.6,故不建议在减薄支架钢板壁厚。综合考虑到支架重量与强度之间的关系,考虑钢板厚度为40mm~50mm为宜。

(3)对于端部发生仿真最大变形4.412mm的情况,可以在进行支架最初设计时,预先将端部支架高度设计为比根部高4mm~5mm。待载荷施加,其变形后,使支架承载支承辊为水平状态进入机架内部进行换辊操作。或者在现场实测端部变形量,在端部补焊相应厚度钢板,保证支架承载变形后仍然保持水平状态。

(4)通过三维建模软件对C型换辊支架建立了有限元三维模型,并对支架的变形、各位置的应力进行了全面分析,利用分析云图显示的结果使零件模型的应力和变形分布显得更加直观可见。通过等效应力分布图,可以快速发现了零件设计方案中所存在的设计缺陷,通过对零件结构的优化使其满足强度和刚度的要求。在C型换辊支架后期运行过程中,其前端部的变形量也在4mm左右,实际生产中设备的变形情况与仿真模型模拟结果一致,验证了分析结果的可靠性。可见通过计算机辅助机械设计软件能够有效缩短设计周期,降低新产品研发风险,充分体现了这种设计方法在现代机械设计中的重要价值[8]。