面向氢气/甲烷分离分子筛膜微结构调控的研究进展

2022-01-10柳波潘宜昌周荣飞邢卫红

柳波,潘宜昌,周荣飞,2,邢卫红,2

(1南京工业大学材料化学工程国家重点实验室,江苏 南京 210009;2国家特种分离膜工程技术研究中心,江苏 南京 210009)

引 言

氢气作为一种清洁能源已日益获得人们的关注,需求也越来越旺盛。尽管光催化水解制氢和电解水制氢[1-2]研究呈增长趋势,然而当前氢气主要来源于天然气水蒸气重整、石化炼厂脱氢、弛放气回收氢气和页岩气化工等[3]。这些化石能源生产氢气时,均涉及H2/烃(CH4为典型代表)的分离过程。目前,H2/CH4分离技术主要有变压吸附法、深冷分离/低温精馏法以及膜分离法。变压吸附法主要以无机多孔材料为吸附剂,通过多次吸附、脱附变换过程分离混合气体。其工艺成熟,能够生产出高纯度的氢气。深冷分离/低温精馏法采用机械方法将气体压缩、冷却使之液化,再利用H2与CH4沸点的不同通过精馏而达到分离目的。膜分离技术利用膜材料选择性渗透特性,在膜两侧渗透组分分压差驱动下实现无相变的H2/CH4分离。相比于吸附、精馏等方法,膜分离具有能耗低和操作简便等优势[4]。

用于H2/CH4分离的膜材料有聚合物膜、致密无机膜、无定形微孔膜和晶态分子筛膜等。聚合物膜于20世纪70年代实现了商业化,然而由于聚合物膜存在固有“Robeson上限”属性的制约,近半个世纪来,商业化聚合物膜的性能得到一定提高,但未获得突跃性提升[5]。致密无机膜如金属钯膜具有对氢气的单一选择性,在制备高纯氢气方面展现良好的应用前景;而钯膜需要在高温下(通常大于400℃)才能实现氢气分离。无定形微孔膜如二氧化硅膜和碳分子筛膜具有孔道可调节特性,然而无定形且呈正态分布的微孔特性使其在精准筛分H2/CH4和水热稳定性等方面面临挑战。近20年来,已有较多综述文章展望了用于氢气分离的聚合物膜、钯膜、二氧化硅膜和碳分子筛膜的研究进展[6-9]。以沸石膜和MOFs膜为典型的分子筛膜为结晶态膜,利用晶体内部规整、大小一致的微孔进行分子分离。特定大小孔道的分子筛膜对特定气体混合物具有精准的分子筛分效果,得到了研究者的广泛关注。近年来,研究者在沸石和MOFs分子筛膜层微结构调控、构效关系和H2/CH4分离性能提升等方面做了大量工作[10-15]。研究表明,分子筛膜的H2/CH4分离性能与膜层微结构(如孔形状、元素组成、厚度、取向生长性和缺陷等)有极大关系,但目前还未有关于分子筛膜在氢气/甲烷分离方面的综述性文献。因此,笔者从分子筛膜(沸石和MOFs)的微结构调控与分离性能关系的角度,总结了近20年来面向H2/CH4分离的分子筛膜微结构调控策略和效果方面所取得的进展,并展望了分子筛膜用于H2/CH4分离研究的机遇与挑战。

1 沸石分子筛膜

沸石分子筛膜具有规整的分子尺寸孔道、高机械稳定、热和化学稳定性,在气体分离领域受到广泛的关注[16]。其中,八元环的LTA型[10]、CHA型[11](包括SAPO-34、SSZ-13和Si-CHA)、AEI型[12]、ERI型[17]和DDR型[18]以及六元环的SOD型[19]沸石分子筛膜被广泛报道用于H2/CH4分离。控制沸石分子筛膜层的微观结构,如膜层取向、厚度、晶界缺陷和化学组成,可显著影响分子筛膜分离H2/CH4等体系的分离性能。研究膜层微结构属性与分离性能关系是提升H2/CH4分离性能的关键。

1.1 膜层取向生长调控与H2/CH4分离性能

沸石分子筛膜层通常是由多层沸石分子筛交错生长而成的连续晶体层。晶体层堆垛的影响因素包括堆垛规整性(取向生长或无取向生长)和规整堆垛的方向(优势取向方向或非优势取向方向)。其中,优势取向生长是指具有最小曲折因子的孔道方向垂直于载体表面的晶体生长方向。而无取向生长膜层孔道的曲折因子远大于前者。优势取向生长的膜层通常具有更高的渗透速率。

使用取向晶种层诱导的二次生长法是调控沸石分子筛膜层取向生长的有效途径[20-21]。该方法的优势在于,可以通过控制晶种层的取向性来影响分子筛膜的取向性。沸石分子筛膜取向生长调控的研究最早且最有代表性的为MFI型分子筛膜。利用棺形[22]和叶形[23]的MFI分子筛晶体,分别在多孔载体上沉积b和a轴取向的MFI分子筛晶种层,经二次水热生长后分别合成了b和a轴取向的MFI分子筛薄膜。相对于a轴方向上的之字形孔道,直通孔道的b轴取向为MFI分子筛膜的优势取向方向。Agrawal等[24]首次报道采用b轴取向纳米片(厚度仅为数纳米)晶种层诱导形成厚度小于100nm的取向MFI分子筛薄膜。二维纳米片作为结构单元构筑取向超薄分子筛膜已成为该领域重要的研究方向。

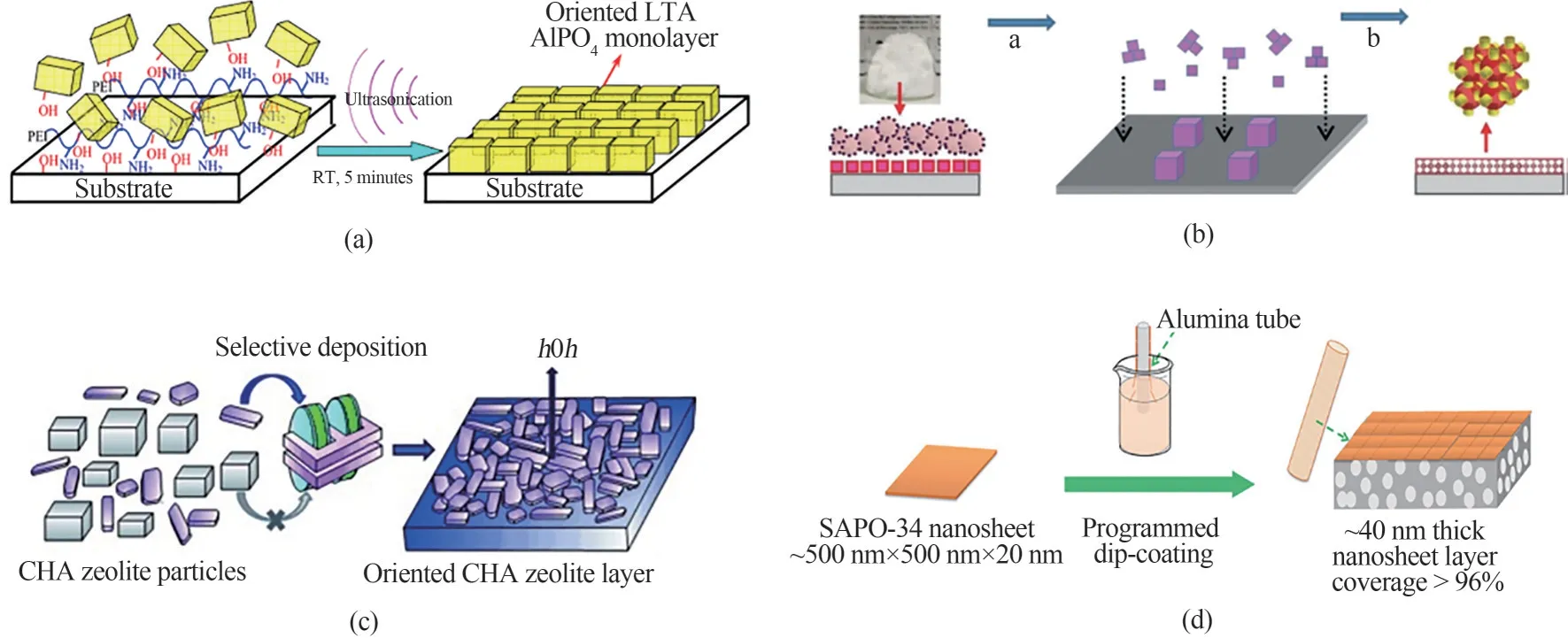

将沸石分子筛晶粒定向、规整铺展在多孔载体上是二次生长法构筑取向分子筛膜的关键一步。Huang等[25]利用聚乙烯亚胺(PEI)为中间层,借助氢键作用力增强晶种在载体上的附着力,随后通过超声处理获得了高度[h00]取向的单层LTA型AlPO4晶种层[图1(a)[25]];取向晶种层在二次生长过程中诱导形成了高度[h00]取向、3.5 μm厚LTA型AlPO4分子筛膜。LTA型分子筛具有在[h00]、[0k0]和[00l]方向上相同的直孔道(均为优势取向),其孔径约为0.41 nm×0.41 nm,对H2和CH4分子具有一定的分子筛分能力。该 膜 的H2渗 透 速 率 为1.9 ×10-7mol·m-2·s-1·Pa-1,H2/CH4理想选择性为8.3 。CHA型分子筛在[h00]、[110]和[001]晶面上具有优势直孔道,孔道大小为0.38 nm×0.38 nm,在分离H2(0.289 nm)和CH4(0.380 nm)分子时展现出良好的分子筛分效果。Zhou等[26]通过将纳米Si-CHA分子筛颗粒涂抹在羟丙基纤维素改性的玻璃表面,获得了紧密排列的单层取向晶体层[图1(b)[26]];随后采用粉末凝胶法合成出高度[100]取向的Si-CHA分子筛膜层。

采用二维纳米片或片状晶体能更容易形成取向晶种层,从而更易诱导形成取向分子筛膜。Kim等[27]利用超声辅助方法将片状Si-CHA分子筛选择性地沉积到多孔氧化铝平板载体上,并成功制得连续的[h0h]取向Si-CHA分子筛膜层[图1(c)[27]]。[h0h]方向并非CHA型分子筛的优势取向。Bing等[28]采用片状CHA型SAPO-34分子筛晶种组装成[100]取向晶种层,再通过微波加热合成法制备了4.0 μm厚[100]优势取向SAPO-34分子筛膜;该膜的H2渗透速率为4.0 ×10-7mol·m-2·s-1·Pa-1,H2/CH4理想分离选择性为8。利用相同的合成策略,Tian等[29]在大孔不锈钢网载体上也合成了20μm厚的[100]取向SAPO-34分 子 筛 膜。Wang等[30]利 用[100]取 向SAPO-34纳米片晶种层的诱导作用,并结合溶胶晶核控制方法,合成出了具有[100]优势取向且厚度仅约1.0 μm的SAPO-34分子筛膜[图1(d)[30]],最大限度缩短了气体传质距离,膜的渗透性能显著提高。该膜的H2渗透速率高达3.6 ×10-6mol·m-2·s-1·Pa-1,H2/CH4的理想选择性为12.7。而该课题组报道的无取向SAPO-34分子筛膜的H2渗透速率为1.5 ×10-6mol·m-2·s-1·Pa-1,H2/CH4混 合 物 分 离 选 择 性 为42[11]。这表明优势取向膜具有更高的渗透速率。该研究者[31]还利用纳米片晶种层诱导方法合成了优势取向生长、厚度为4μm的AEI型AlPO-18分子筛膜(0.38 nm×0.38 nm)。该膜的H2渗透速率为1.2 ×10-6mol·m-2·s-1·Pa-1,H2/CH4的理想选择性达到30。Le等[32]利用同样的纳米片诱导思路制备了优势取向和高渗透速率的SAPO-34和AlPO-18分子筛膜。

图1 取向沸石分子筛膜制备的示意图:(a)高度[h00]取向的LTA型AlPO4晶种层形成取向膜层[25];(b)[100]取向的单层Si-CHA晶种层形成取向膜层[26];(c)[h0h]取向Si-CHA晶种层形成取向膜层[27];(d)[100]取向SAPO-34纳米片层形成取向膜层[30]Fig.1 Scheme of preparation of oriented zeolite membranes:(a)Highly[h00]oriented LTA-type AlPO4seed-layer to oriented membrane[25];(b)[100]oriented Si-CHA seed layer to oriented membrane[26];(c)[h0h]oriented Si-CHA seed layer to oriented membrane[27];(d)[100]oriented SAPO-34nanosheet layer to oriented membrane[30]

1.2 膜层的厚度调控与H2/CH4分离性能

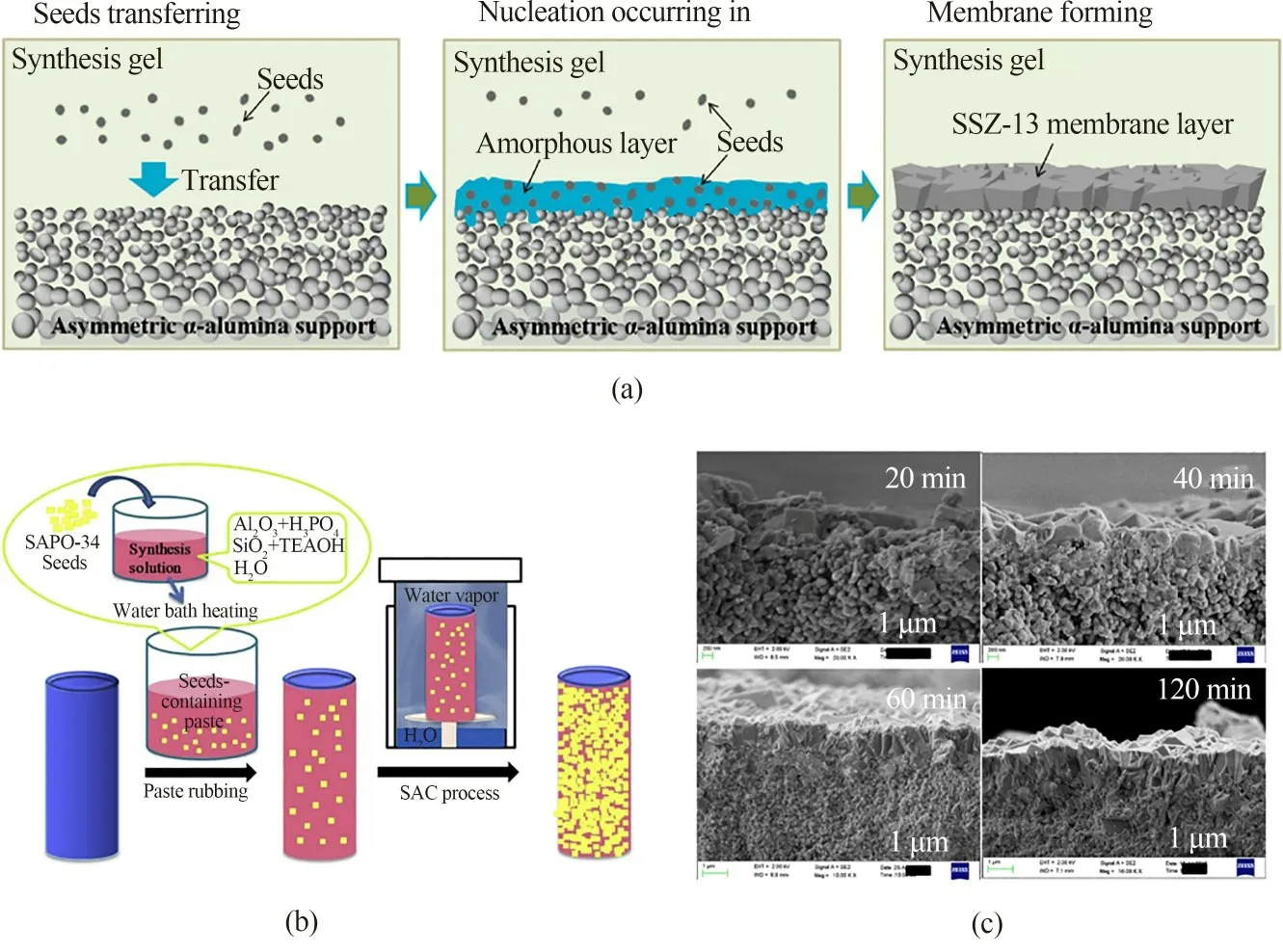

气体的渗透速率与膜层厚度密切相关,如何调控膜层厚度以及膜层渗入载体的厚度成为分子筛膜微结构调控的另一热点。Zheng等[33]通过二次水热生长法在粗糙的大孔莫来石载体上成功合成了10μm厚、无取向CHA型SSZ-13分子筛膜。在连续分子筛膜层下方的大孔载体内仍存在数十微米厚过渡层。室温下,该膜的H2/CH4理想选择性达到62.5 ,而H2渗透速率仅为5.0 ×10-8mol·m-2·s-1·Pa-1。相对低的H2渗透速率主要归结为较厚的分离膜层(10μm)以及过渡层形成的较大传质阻力。该课题组[34]在较低的碱度和较低有机模板剂浓度条件下,降低了膜层的结晶速率,获得了5.0 μm厚的CHA型SSZ-13分子筛膜。该膜的H2渗透速率提升至1.8×10-7mol·m-2·s-1·Pa-1。Li等[35]进一步改进了合成工艺:采用非对称载体抑制过渡层形成且采用溶胶晶种法(晶种加入溶胶而非涂敷于载体表面),获得 了 仅 为1.2 μm厚 的CHA型SSZ-13分 子 筛 膜[图2(a)[35]]。在室温下,该膜的H2/CH4理想选择性达到75,H2渗 透 速 率 高 达4.5 ×10-6mol·m-2·s-1·Pa-1。Zhou等[36]通过干胶蒸气相转化法避免了载体内部的晶体生长,在大孔载体上合成了4.0 μm厚、无取向CHA型SAPO-34分子筛膜[图2(b)[36]]。在室温下,该膜的H2/CH4理想选择性为14.8,H2渗透速率高达7.0 ×10-6mol·m-2·s-1·Pa-1。上述CHA型SSZ-13分子筛膜的合成时间均在2.0 d以上。Tang等[37]采用高温油浴加热方式在2h内快速制备出了厚度仅为1.0 μm的CHA型SSZ-13分子筛膜[图2(c)[37]]。在室温下,该膜的H2/CH4理想选择性约为40,H2渗透速率为4.0 ×10-7mol·m-2·s-1·Pa-1。Kida等[38]采用溶胶晶种法大幅降低了Si-CHA分子筛膜的膜厚(从5.0 μm降低到0.8 μm)。在室温下,Si-CHA分子筛薄膜的H2/CH4理想选择性为38.2,H2渗透速率高达2.1 ×10-6mol·m-2·s-1·Pa-1。其氢气渗透速率较普通水热法合成的Si-CHA分子筛膜[39]提升了近6倍。Yu等[40]通过二次生长法在非对称氧化铝载体上制备出厚度仅为450nm的高性能Si-CHA分子筛薄膜。在室温下,该膜的H2/CH4理想选择性为45.9 ,H2渗 透速率 为6.2 ×10-7mol·m-2·s-1·Pa-1。Wang等[18]制 备 了5~8μm厚DDR型 分 子 筛 膜(孔 径 大小 为0.36 nm×0.44 nm),其H2渗 透 速 率 为1.0 ×10-8mol·m-2·s-1·Pa-1。而Wang等[41]采用微波加热快速合成了厚度仅为1.5 μm的DDR型分子筛膜,在具有相当选择性条件下,该膜的H2渗透速率提升至1.0 ×10-7mol·m-2·s-1·Pa-1。以上研究结果表明,降低膜层厚度和过渡层厚度是提升膜的H2渗透速率的有效方法。

图2 用于H2/CH4体系分离的CHA型分子筛膜的厚度调控:(a)溶胶晶种法合成1.2 μm厚膜[35];(b)干胶蒸气相转化法合成了低晶体渗入的4.0 μm厚膜[36];(c)油浴快速加热法合成了1μm厚膜[37]Fig.2 The tuning of membrane thickness of CHA type zeolite membranes for H2/CH4separation.(a)1.2 μm-thick membrane prepared by seeded-gel method[35];(b)a4.0 μm-thick membrane with less crystal penetration by steamassisted conversion method[36];(c)1μm-thick membrane prepared by oil-bath heating[37]

1.3 膜层的晶间缺陷调控与H2/CH4分离性能

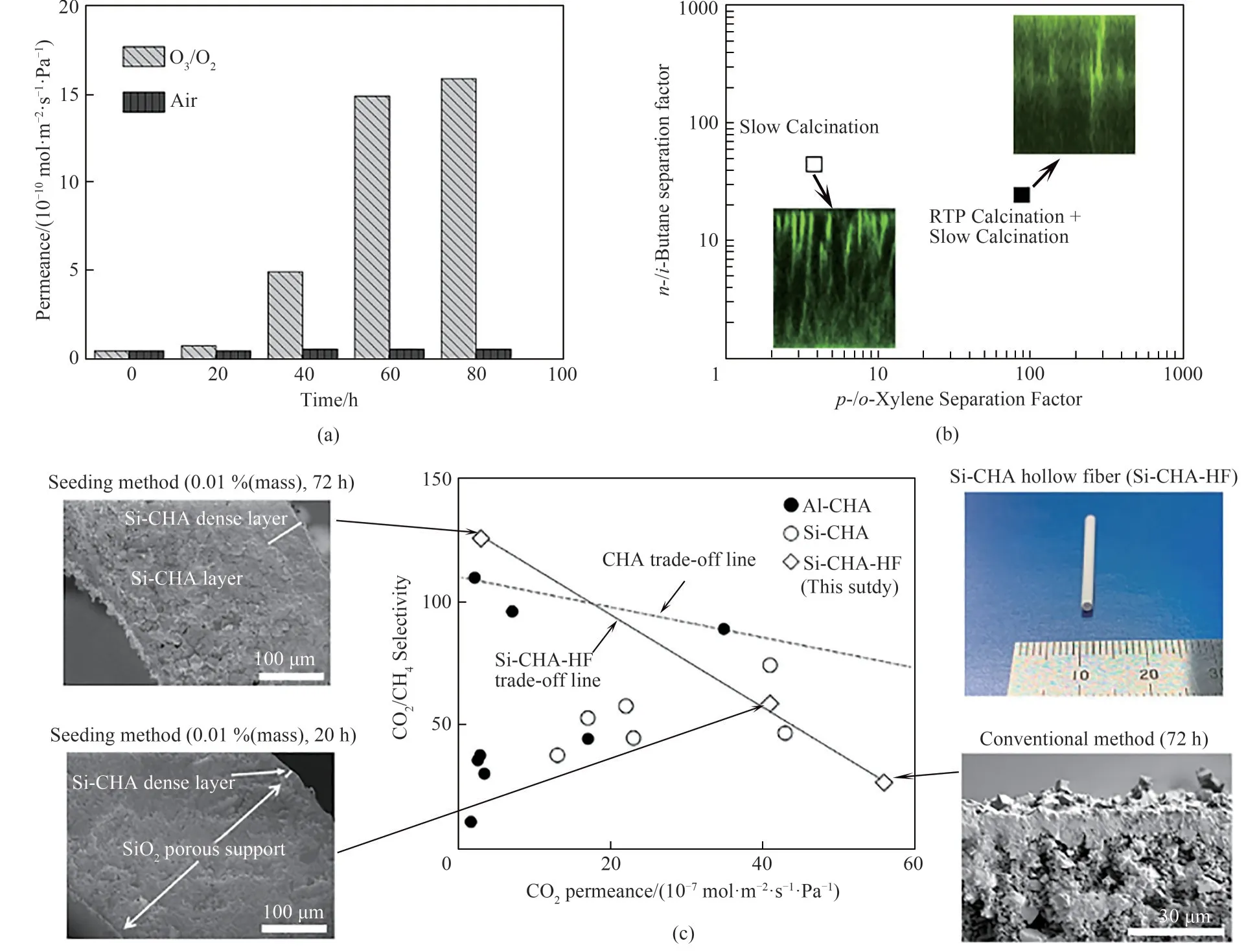

晶间缺陷形成是降低多晶分子筛膜分离选择性的重要因素。研究者采用多种方法来降低晶间缺陷的形成或采用后修饰法用于填补缺陷。多数用于H2/CH4分离的沸石分子筛膜材料在合成时均需添加有机模板剂促进连续膜层的形成。高温(400~550℃)煅烧是去除孔道中有机模板剂分子的常用手段。然而,由于分子筛层和载体层热膨胀系数不同以及有机模板剂脱除导致晶体层快速收缩等因素,容易导致晶间缺陷的形成。Wang等[18]采用低温(200℃)臭氧煅烧方式[图3(a)[18]],有效减少了DDR型分子筛膜在煅烧过程产生的缺陷密度。在室温下,该膜的H2/CH4理想选择性为40,H2渗透速率为3.0 ×10-8mol·m-2·s-1·Pa-1。而采用普通高温煅烧方式制备的DDR型分子筛膜存在大量晶间缺陷,几乎无H2/CH4分离选择性[18]。Lee等[42]开发了一种快速热处理(rapid thermal processing,RTP)的膜层煅烧方法[图3(b)[42]],在1.0min内温度升至700℃并快速完成煅烧过程。与普通程序升降温的高温煅烧过程相比,膜的晶间缺陷平均大小由3.5 nm降低至2.2 nm。Chang等[43]比较了普通高温煅烧、RTP煅烧和RTP-普通高温联合煅烧,发现后者的效果最好;优化条件下制备的膜的H2/CH4理想选择性约25,H2渗透速率约7.0 ×10-7mol·m-2·s-1·Pa-1。Araki等[44]通过采用多孔氧化硅中空纤维作为载体合成了高质量的全硅Si-CHA分子筛膜。由于载体与膜层晶体间的热膨胀系数相近[图3(c)[44]],大幅减弱了高温煅烧过程对膜层缺陷的影响。

图3 减少分子筛膜层晶间缺陷方法:(a)低温(200℃)臭氧煅烧脱除有机模板剂[18];(b)快速热处理(RTP)脱除有机模板剂[42];(c)选用与膜层晶体热膨胀系数相近的支撑体[44]Fig.3 Grain boundary defects elimination of zeolite membranes by low-temperature calcination in ozone at200oC(a)[18]and RTP for template removal(b)[42]and using the substrates with similar thermal expansion coefficients to zeolite membrane layer(c)[44]

不添加有机模板剂的合成路径可避免煅烧过程,但采用该法制备高质量的气体分离膜颇具挑战。Huang等[25]通过使用3-氯丙基三甲氧基硅烷(CPTES)修饰载体,在不添加有机模板剂条件下合成了LTA型分子筛膜。载体修饰后合成的膜比直接合成的膜具有更高的H2/CH4理想选择性(由2.8 提升至6.5 )。Liu等[45]通过无机Cs+阳离子和氟化物(NaF)的协同作用,在不添加有机模板剂的条件下合成了CHA型chabazite分子筛膜。在200℃下,该膜的H2/CH4分 离 选 择 性 为6.0 ,H2渗 透 速 率 为3.6 ×10-8mol·m-2·s-1·Pa-1。

采用后修饰法可以修补分子筛膜缺陷,提升膜的H2/CH4分离选择性。Yu等[46]采用分子层沉积技术(molecular layer deposition,MLD)在SAPO-34分子筛膜上沉积了孔径约0.36 nm的超薄多孔氧化铝层,大幅提高了膜层对H2的优先选择透过性。Zhou等[47]将含咪唑基团的硅氧烷聚合物(VTEOSAMD)接枝在有晶间缺陷的SSZ-13分子筛膜层表面,有效降低了膜层表面缺陷量。经VTEOS-AMD表面修饰后,膜的H2/CH4理想选择性相比于修饰前提升了5倍。Yang等[48]使用四甲氧基硅烷作为二氧化硅沉积物前体,通过液相化学沉积方法有效地消除了DDR型分子筛膜在高温煅烧过程产生的裂纹缺陷。修饰后的膜的H2/CH4理想选择性相比于修饰前提升了15倍。

1.4 膜层n(Si)/n(Al)和孔道形状调控与H2/CH4分离性能

沸石分子筛膜的骨架结构n(Si)/n(Al)不仅与沸石分子筛膜的亲疏水性和水热稳定性等属性密切相关,同时也在很大程度上影响沸石分子筛膜的H2/CH4分离性能。Kosinov等[49]研究不同n(Si)/n(Al)对CHA型SSZ-13分子筛膜分离性能的影响。其研究结果表明,在SSZ-13晶胞中每增加1个Al原子将大约可多吸附1.5 个水分子;而降低Al含量可有效减少非沸石孔的缺陷密度,当膜层晶体n(Si)/n(Al)大于20时,分子筛膜具有较好的气体分离性能。Kida等[50]在含氟溶胶体系下制备了高性能的全硅Si-CHA分子筛膜。在30℃下,该膜的H2/CH4理想选择性为34,H2渗透速率高达1.1 ×10-6mol·m-2·s-1·Pa-1。全硅结构具有高疏水性,在高压下,膜的分离性能仍几乎不受水蒸气的影响。Araki等[51]通过在Si-CHA晶体骨架中引入Ti原子,制备了强疏水性的钛硅CHA型分子筛膜。在30℃下,该膜的H2/CH4理想选择性为16.5 ,H2渗透速率为6.5 ×10-7mol·m-2·s-1·Pa-1。在含1.0%(摩尔分数)水蒸气时,其分离性能仅有略微下降。然而,低硅CHA型分子筛膜[n(Si)/n(Al)=3.5]在此湿度和温度条件下,由于膜孔被优先吸附的水分子占据而几乎不能渗透通过任何气体分子[41]。高硅CHA型分子筛膜[n(Si)/n(Al)=80][52]用于含杂质组分的H2/CH4分离。该膜在298K、0.2 MPa和等摩尔二元混合物条件下,H2/CH4分离选择性达到85,H2渗透速率高达1.4 ×10-6mol·m-2·s-1·Pa-1。第三种杂质气体的加入会降低H2的渗透速率,降低的程度与杂质气体在沸石中的吸附量一致:H2O>C3H8>n-C4H10>C2H6,在杂质去除后可快速恢复初始分离性能。综上所述,提高沸石分子筛膜的骨架结构n(Si)/n(Al),不仅提升了膜层的水热稳定性,同时也有利于降低膜层缺陷的量,从而获得高稳定、高分离性能的膜。

分子筛孔道大小和形状也在一定程度上影响膜的分离性能。CHA型、AEI型和LTA型分子筛孔道为近圆形八元环孔道。DDR型分子筛膜的孔道为椭圆形,孔径大小为0.36 nm×0.44 nm,H2/CH4分离选择性高达61[18]。八元环ERI型SAPO-17分子筛膜具有0.36 nm×0.51 nm椭圆形孔道,其合适的孔道尺寸使其成为理想的H2/CH4分离膜材料。室温下,该膜的H2/CH4理想选择性为19,H2渗透速率为5.5 ×10-7mol·m-2·s-1·Pa-1[17]。

六元环SOD型分子筛的孔径为0.36 nm×0.36 nm,具有严格分子筛分氢气和甲烷的能力。Dakhchoune等[19]在多孔阳极氧化铝载体上成功制备出了全硅SOD型分子筛膜。在室温下,该膜的H2/CH4理 想 选 择 性 为23,H2渗 透 速 率 为4.0 ×10-8mol·m-2·s-1·Pa-1;且在含水蒸气(4%,摩尔分数)和高温(200℃)条件下仍表现出良好的分离稳定性。

由于分子筛晶体层缺陷的存在,一定程度上掩盖了调控孔道形状和孔道大小对沸石分子筛膜气体分离性能的贡献。笔者认为,具有椭圆形八元环和六元环孔道的无缺陷高硅沸石分子筛膜,将展现出比近圆形八元环CHA型分子筛膜更优异的H2/CH4分离选择性。研究的重点是降低晶间孔缺陷密度和大小。

2 金属有机骨架(MOFs)膜材料

2.1 羧酸类MOFs膜

金属有机骨架材料(MOFs)是由金属离子或原子团簇与有机配体配位组装形成的新型多孔晶体材料,因其表面化学性质及微孔结构可调控等优点,被认为是理想的H2/CH4分离的膜材料[53]。沸石咪唑酯骨架材料(ZIFs)是一种新型的MOFs材料,具有类沸石分子筛的永久孔隙率、均匀超微孔、优异的热稳定性和化学稳定性,在H2/CH4分离体系方面展现出 广 阔 的 应 用 前 景[54-56]。其 中,MIL-53[57]、UiO-66[58]、CAU-10-H[14]、JUC-150[15]、ZIF-8[59]、ZIF-90[60]、ZIF-95[61]、MAMS-1[62]、Co2(bim)4[63]和Zn2(bim)4[64]等MOFs膜材料被广泛报道用于H2/CH4的分离。控制MOFs膜层的微观结构,如窗口尺寸、骨架柔韧性、晶间缺陷和晶体取向,可显著影响MOFs膜对H2/CH4的分离性能。因此,研究膜层微结构特性与分离性能关系是提升H2/CH4分离性能的关键。

2.2 窗口尺寸调控与H2/CH4分离性能

MOFs材料的窗口尺寸大小显著影响了H2/CH4的分离性能,合适的窗口尺寸直接关系到膜对H2和CH4的传输和分离效率。一般情况下,较大孔窗尺寸的膜材料对H2和CH4展现出高的气体渗透率和低的分离选择性。因此,通过引入具有较大空间位阻的配体可微调MOFs骨架的窗口尺寸,使其对H2和CH4展现出更高的分离性能。MIL-53是由金属铝离子与对苯二甲酸和羟基配位形成的八面体链组成,孔壁主要由芳香环组成。该结构具有较大的窗口尺寸,对H2/CH4展现出低的分离选择性[57]。为了减小MIL-53骨架的窗口尺寸,Zhang等[13]采用2-氨基对苯二甲酸作为配体合成了NH2-MIL-53,并通过胶体晶种辅助合成策略制备了连续致密的NH2-MIL-53(Al)膜。这种NH2-MIL-53的骨架结构具有游离氨基的一维菱形通道(直径约0.75 nm)。因其独特的多孔结构和对甲烷的吸附能力,NH2-MIL-53膜在H2/CH4的分离方面表现出良好的性能,其H2/CH4的分离选择性为20.7 ,同时因其较大尺寸的孔腔而表现出较高的H2渗透速率(约1.5×10-7mol·m-2·s-1·Pa-1)。Ni2(L-asp)2(bipy)是一种由金属镍离子、L-天门冬氨酸和4,4′-联吡啶配位形成的高热稳定性MOFs结构。因其较大的孔窗尺寸对H2/CH4的分离选择性仅为5。为了进一步提升H2/CH4的分离性能,Kang等[15]通过使用较短的柱状配体吡嗪作为新配体合成了新的MOFs结构JUC-150,并在镍网上成功制备了致密的JUC-150膜。具有超微孔的JUC-150(0.25 nm×0.45 nm)对H2表现出明显的优先渗透能力,因此可实现H2/CH4的有效分离。在室温下该膜对H2渗透速率达到3.0 ×10-7mol·m-2·s-1·Pa-1,H2/CH4的 分 离 因 子 达 到 了26.3,且在200℃的高温下依旧保持了优异的分离性能。

2.3 骨架柔性调控与H2/CH4分离性能

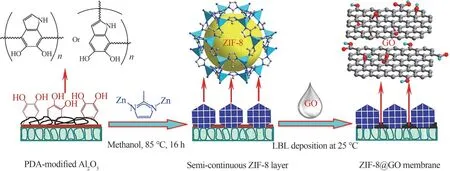

MOFs材料因其骨架具有灵活性,导致有效孔径大于其晶体学窗口尺寸,削弱了MOFs材料对H2和CH4的分离效果。因此,微调MOFs材料的骨架柔性,改善其对H2和CH4的分离性能具有重要的意义。ZIF-8作为沸石咪唑骨架材料的明星材料,是由锌离子与2-甲基咪唑配位形成,其理论窗口尺寸(0.34 nm)也介于H2和CH4的分子尺寸之间,可实现H2和CH4的分子筛分。Caro等[59]通过微波加热的方法在陶瓷支撑体表面制备了连续致密的ZIF-8膜,H2渗透速率为6.0 ×10-8mol·m-2·s-1·Pa-1,H2/CH4的分离选择性达到12.6。随后,国内外研究者也采用了多种策略制备了高质量ZIF-8膜[65-69],但是H2/CH4分离选择性均未达到预先设想的分子筛分效果。该现象可归结为ZIF-8骨架具有柔性,其结构中的咪唑配体极易发生面内转动,使得其有效孔径增大,削弱了H2和CH4的分离效果[70]。为了有效抑制ZIF-8的骨架柔性,如图4[71]所示,Huang等[71]在聚多巴胺修饰的Al2O3支撑体表面逐层沉积ZIF-8和氧化石墨烯(GO)制备出致密的ZIF-8@GO复合膜。通过借助毛细管力与共价键作用力使GO层可填充ZIF-8晶体之间的间隙,刚性的GO可有效抑制ZIF-8的骨架柔性,因此在ZIF-8@GO复合膜上,H2/CH4分离选择性可显著提升至139。最近,Babu等[72]采用快速热处理策略将合成的ZIF-8膜在360℃下处理15s,在不影响配位环境和结晶度的情况下使ZIF-8晶格硬化,抑制了ZIF-8骨架柔性。该膜对H2/CH4展现出优异的分离性能,其选择性高达175,H2渗透速率为2.7 ×10-7mol·m-2·s-1·Pa-1。

图4 在聚多巴胺修饰的Al2O3支撑体表面逐层沉积ZIF-8和氧化石墨烯(GO)制备ZIF-8@GO复合膜的示意图[71]Fig.4 Scheme of preparation of ZIF-8@GO membranes through layer-by-layer deposition of GO on the semicontinuous ZIF-8layer[71]

2.4 膜层晶间缺陷调控与H2/CH4分离性能

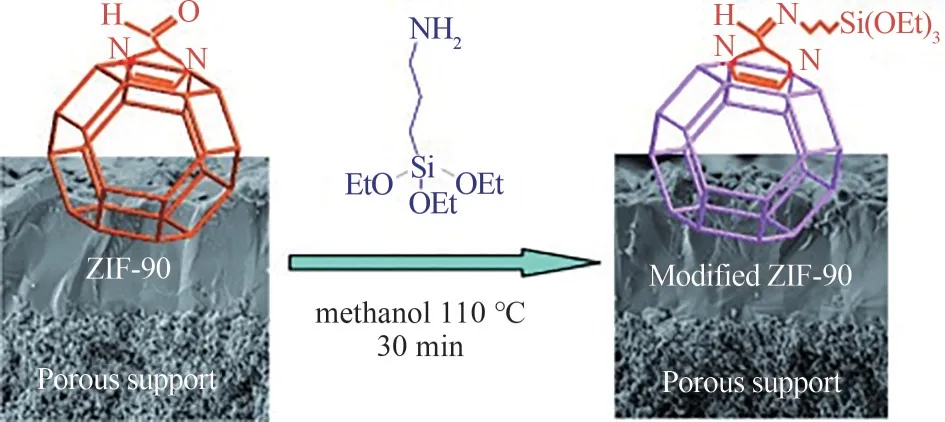

与沸石膜类似,理想的MOFs膜要求支撑体上的晶体都实现完全交互生长,不存在丝毫晶间缺陷或裂纹,达到完全致密;但实际制备的MOFs膜都或多或少存在一定程度的缺陷。因此,膜层晶间缺陷调控是提升H2/CH4分离性能的关键。由锌离子与2-甲醛咪唑配位形成的ZIF-90,其理论窗口尺寸(0.35 nm)正好介于H2和CH4的分子尺寸之间,可实现H2和CH4分子筛分。Caro课题组[60]率先在3-氨基丙基三乙氧基硅烷(APTES)共价接枝修饰的多孔陶瓷支撑体表面制备了致密的ZIF-90膜,其H2渗透速率为2.9 ×10-7mol·m-2·s-1·Pa-1,H2/CH4的分离选择性为16.4。他们将较低的分离选择性归结于膜中存在过多的晶间缺陷。为此,他们利用APTES的氨基与ZIF-90骨架中游离的醛基进行亚胺缩合反应,使ZIF-90晶体表面接枝空间位阻较大的长碳硅链,从而有效消除了晶间缺陷,改善了膜致密性(如图5所示[73])。同时APTES分子尺寸远大于ZIF-90的窗口尺寸,故APTES无法进入ZIF-90笼内部,维持了其骨架原有的孔隙率。修饰后膜的H2渗透速率为3.0 ×10-7mol·m-2·s-1·Pa-1,且H2/CH4的分离选择性提升至71[73]。由金属锆离子和对苯二甲酸配位组成的UiO-66结构,具有0.6 nm的三角形孔可实现H2/CH4的有效筛分。Friebe等[58]首先在氧化铝支撑体表面制备了连续致密的UiO-66薄膜。该膜展现出良好的气体分子筛分能力,H2/CH4的分离选择性为12.9,H2渗透速率为5.2 ×10-7mol·m-2·s-1·Pa-1。同时,他们通过在UiO-66膜表面涂覆一层聚酰亚胺涂层,来修复膜中存在的部分晶间缺陷,从而进一步提高了膜的分离性能。与UiO-66纯膜相比,复合膜显示出更优异的气体分离选择性,H2/CH4的分离选择性由12.9 提升至80。

2.5 二维膜的取向生长调控与H2/CH4分离性能

图53 -氨基丙基三乙氧基硅烷(APTES)与ZIF-90骨架中游离的醛基进行亚胺缩合反应修饰ZIF-90膜[73]Fig.5 ZIF-90membranes modified through amine condensation using APTES[73]

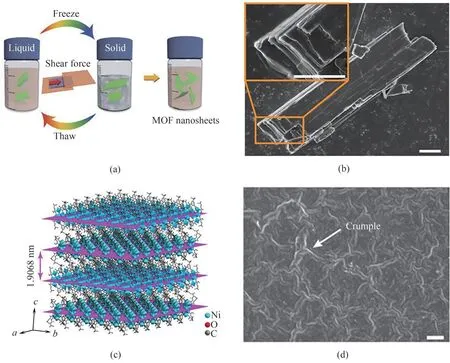

二维MOFs纳米片具有较大的长径比,通过抽滤或热沉积等方式可将其在多孔支撑体表面组装成致密的超薄膜,可显著降低气体传质阻力并大幅提升气体渗透速率。由金属镍离子和5-叔丁基-1,3-苯二甲酸配位形成的层状MAMS-1,其单层厚度为1.9 nm,具有0.29 nm×0.5 nm孔径,可实现H2/CH4的分子筛分。如图6[62]所示,Wang等[62]采用冷冻-解冻策略将层状的MAMS-1纳米片剥离,随后将剥离的纳米片热沉积在多孔支撑体上制备出纳米级厚度的二维超薄膜。该膜的H2/CH4的分离选择性高达164,且H2渗 透 速 率 为2.7 ×10-7mol·m-2·s-1·Pa-1(800GPU)。造成较低H2渗透速率的原因是在气体传输过程中强吸附的CH4分子阻碍了H2的扩散。此外,由金属钴离子和苯并咪唑配位形成的Co2(bim)4,其孔径为0.34 nm,也可应用于H2/CH4的高效分离。Nian等[63]通过采用气相转化法,利用蒸汽将前驱物凝胶层气相转化在多孔管状载体上,制备了二维Co2(bim)4纳米片膜。在此过程中,凝胶层充当多功能角色,一方面提供活性金属源,另一方面引导纳米片的定向生长并控制膜形成过程中的厚度。该二维超薄膜对H2/CH4表现出优异的分子筛分性能,H2/CH4的分离选择性达51.3 ,H2渗透速率达到1.7 ×10-7mol·m-2·s-1·Pa-1。基于此,Li等[64]通过氧化石墨烯引导ZnO纳米颗粒自转化在支撑体上制备了厚度仅为200nm的Zn2(bim)4膜,H2/CH4分离因子高达221,H2渗透速率为1.5 ×10-7mol·m-2·s-1·Pa-1。最近,Ma等[61]采用蒸汽辅助外延生长法制备了厚度仅为600nm的高度c取向的ZIF-95膜,H2/CH4的分离因子为53.7 ,H2渗透速率超过7.9 ×10-7mol·m-2·s-1·Pa-1。由锌离子和5-氯苯并咪唑配位形成的ZIF-95具有三维骨架结构,窗口尺寸为0.27 nm×0.36 nm。他们也发现优势c轴取向膜的H2渗透速率较随机取向的ZIF-95膜高出4.6 倍。

图6 MAMS-1晶体冷冻-解冻法剥离纳米片的示意图(a);层状MAMS-1晶体的SEM图(b);MAMS-1晶体结构示意图(c);二维MAMS-1超薄膜的SEM图(d)[62]Fig.6 Schematic diagram of the freeze-thaw exfoliation of MAMS-1crystals into dispersed nanosheets(a).SEM image of layered MAMS-1crystals(scale bar is5mm)(b).Crystal structure of MAMS-1(c)and SEM image of2D MAMS-1thin membrane(scale bars is2mm)(d)[62]

3 分子筛膜H2/CH4分离性能比较

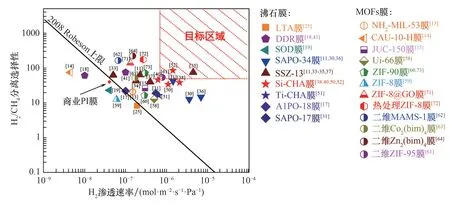

图7为沸石和MOFs分子筛膜在H2/CH4体系分离性能的比较。出于实用性考虑,无机膜的分离性能的比较通常用渗透速率-分离选择性上限图表示。这主要是由于报道的无机膜的厚度大都在数微米范围内,渗透速率基本上能直观反映膜的渗透能力。2008年,Robeson[74]总结了聚合物膜的渗透系数-分离选择性上限图。由大量数据统计发现,聚合物膜受到溶解和扩散系数的平衡制约,难以突破Robeson上限。渗透系数(permeability,单位为mol·m-1·s-1·Pa-1)为 渗 透 速 率(permeance,单 位 为mol·m-2·s-1·Pa-1)与 膜 厚(thickness,单 位 为m)的 乘积。支撑型聚合物膜(如商业化PI膜)的膜厚通常为100nm左右。依据文献[74]中膜厚约100nm且性能在Robeson上限线附近的数据,得到了渗透速率-分离选择性上限图中聚合物膜上限线,如图7中黑斜线所示。

由图7可以看出,大部分沸石和MOFs分子筛膜的分离性能超过了聚合物膜的Robeson上限线。由此可见,沸石和MOFs分子筛膜是一类具有广阔发展潜力的H2/CH4分离膜材料。沸石膜中,膜的分离选择性不仅与孔口大小相关,孔道较大的LTA型分子筛膜表现出较低的H2/CH4分离选择性。适中孔径大小的CHA型分子筛膜表现出最优异的分离性能[75]。同时,分离选择性受分子筛膜晶间缺陷的制约,导致孔径最适合的DDR型和SOD型分子筛膜的分离选择性并不够理想。MOFs膜中,羧酸类MOFs膜因孔窗尺寸大,导致H2/CH4分离性能偏低。咪唑类MOFs膜具有合适的孔窗尺寸,对H2/CH4表现出更好的分离性能。二维沸石和MOFs分子筛膜具有最好的取向和超薄的微结构,均表现出最优异的H2/CH4分离性能[76]。从统计数据来看,MOFs膜和沸石膜的分离性能有很大重叠区域。在非重叠区域中,MOFs膜的H2/CH4选择性比沸石分子筛膜更高;而沸石膜的H2渗透速率比MOFs膜更高。

图7 典型沸石和MOFs分子筛膜材料的H2/CH4分离性能[11-15,17-19,25,30-31,33-38,40-41,50-52,58-64,71-73]Fig.7 H2/CH4separation performance of typical zeolite and MOFs molecular sieving membranes[11-15,17-19,25,30-31,33-38,40-41,50-52,58-64,71-73]

现有商用聚合物膜的H2渗透速率约为5.0×10-8mol·m-2·s-1·Pa-1(约150GPU),H2/CH4选择性约为40[77]。分子筛膜的成本比聚合物膜高5~10倍。要想在商业市场上比聚合物膜更具竞争性,分子筛膜在保持与聚合物膜相同H2/CH4分离选择性条件下,其H2渗透速率应为聚合物膜的10倍以上。据此,笔者提出了分子筛膜可商业化的分离性能为:H2渗透速率≥6.7 ×10-7mol·m-2·s-1·Pa-1(2000GPU)和H2/CH4选择性≥40。根据这个判定,笔者在渗透速率-分离选择上限图中给出了分子筛膜可商业化的分离性能目标区域。不难看出,当前仅数个分子筛膜分离性能落入该目标区域,其中二维纳米片构筑的MOFs分子筛膜[61]和超薄CHA型沸石分子筛膜[52,35]为落入该目标区域的典型代表。此外,分子筛膜具有更好的水热、化学稳定性和抗老化等特性,其寿命预期比聚合物膜高,这也将提升分子筛膜的市场竞争力。

4 结语与展望

膜分离技术是21世纪新兴的高效分离技术,已成为解决当今世界能源和环境等突出问题的共性技术。相较于传统的深冷分离技术与变压吸附技术,膜技术在分离H2/CH4混合物时具有显著节能和过程简单等优势。结晶性、规则孔道的分子筛膜具有高机械强度、高分离性能和高稳定性等特点,在H2/CH4分离领域展现出良好的应用前景。笔者综述了现有沸石和MOFs分子筛膜微结构调控与H2/CH4分离性能构效关系的研究进展,得出以下结论。

(1)筛选合适孔大小的分子筛膜大幅提升了膜的H2/CH4选择性。许多类型MOFs孔窗口大小介于氢气和甲烷分子动力学直径之间,这为开发精准筛分H2/CH4的MOFs膜提供了丰富的选择。相比而言,具有严格筛分H2/CH4的沸石分子筛膜类型并不多,八元环CHA型分子筛膜为微结构调控的典型代表,H2/CH4分离性能最为优异。大部分沸石和MOFs分子筛膜表现出了高的H2/CH4分离性能,突破了聚合物膜分离性能的Robeson上限。

(2)调控膜层取向性和厚度等微结构显著提升了膜的H2/CH4分离性能。优势取向的沸石和MOFs分子筛膜的H2渗透速率比无取向分子筛膜最高提升了5倍;同时,H2渗透速率随着膜层厚度降低显著提升。纳米片诱导二次生长法是形成超薄且优势取向的分子筛膜的重要手段,但成功案例还很少。

(3)降低膜层缺陷和调控元素组成等微结构显著提升了膜的分离选择性和稳定性。通过缺陷形成机理研究和制备条件优化,降低了分子筛膜的缺陷密度,提升了分离选择性。MOFs膜因不需高温煅烧过程,在缺陷控制方面具有更大的优势。通过优化MOFs的金属与配体组成以及提升沸石分子筛膜的硅铝比,分子筛膜的抗水热和抗湿性能获得大幅提升。

总结沸石和MOFs分子筛膜在H2/CH4分离应用中的研究现状,笔者就未来面向H2/CH4分离应用的分子筛膜制备与膜过程开发提出以下展望。

(1)开发高分离性能和高稳定性的分子筛膜材料。二维纳米片构筑取向和超薄分子筛膜将是提升膜H2/CH4分离性能的重要手段和未来研究方向。高硅或全硅的CHA型、DDR型、SOD型等小孔沸石分子筛膜具有高稳定性,在沸石分子筛膜中最具发展前景。咪唑类的MOFs膜具有更稳定的骨架结构和耐高温性,通过配体和金属源的优化可进一步提升抗湿等性能,也将成为具有诱人发展前景的分子筛膜材料。

(2)面向实际H2/CH4分离体系开展研究。目前,仅有少量文献报道了水蒸气杂质组分对膜性能的影响。未来要加强面向复杂体系的多元组分的膜分离性能以及构效关系的研究。在分子筛膜应用于石化副产氢的提纯时,水蒸气和C2~C4烃杂质组分对膜分离性能需要考察。而在焦炉煤气中回收氢气时,水蒸气、CO和H2S等杂质对分子筛膜性能的影响不可忽略。

(3)开发具有CH4选择性的分子筛膜材料。天然气变换制氢产生混合气中含有少量CH4和大量H2。采用CH4选择性膜或再耦合H2选择性膜的分离过程将显著降低分离能耗。已报道一些MOFs(如ZIF-68和ZIF-69)[78]表现出高的CH4优先吸附选择性,以及FAU型沸石分子筛膜[79](孔径为0.74 nm×0.74 nm)显示了CH4优先渗透性(CH4/H2分离选择性为1.7)。调控MOFs和沸石分子筛膜骨架的极性,有望获得更高CH4/H2反选择性的分子筛膜。