日处理300 m3 烧鸡卤制加工废水工程设计

2022-01-10胡军周张硌高红莉李洪涛郭雷

胡军周 张硌 高红莉 李洪涛 郭雷

(河南省科学院地理研究所,河南郑州 450052)

1 引言

卤肉制品是我国非常著名的传统食品,其凭借种类丰富、口味多样、营养价值高等特点具有稳定的消费群体,发展前景广阔。烧鸡作为卤肉制品的代表之一,因其滋味鲜美、即食性强的特点备受消费群体欢迎。著名的河南滑县道口烧鸡兴起于清朝顺治时期,到乾隆时期已经闻名天下,被誉为“天下第一鸡”[1]。

烧鸡卤制加工产生的废水属于禽类屠宰加工废水,通常含有大量的血污、肉屑、油脂、鸡毛、鸡粪等,还含有一些致病菌,如不加以处理直接排放,势必造成环境水体的严重污染[2]。对于这类成分复杂的废水,单一的处理工艺往往无法达到理想的处理效果,通常采用多种技术联合处理,以达到高效、高负荷、抗冲击等要求[3]。

2 项目概述

豫北某新建烧鸡卤制企业,设计加工能力为每天1 万只鸡,不仅有烧鸡的卤制加工,而且还有鸡的宰杀,其生产废水不仅有鸡的宰杀、浸烫煺毛、清洗、晾干、卤煮等工序产生的废水,还包括鸡舍、车间地面冲洗水以及厂区的生活污水,因此该企业废水是一种高浓度的有机废水,水质特点是COD、BOD、SS、油脂含量高,B/C 高,可生化性好。企业拟配套建设一套废水处理系统,将废水进行处理后排入市政污水处理厂。

3 设计参数及工艺流程

3.1 水量及水质

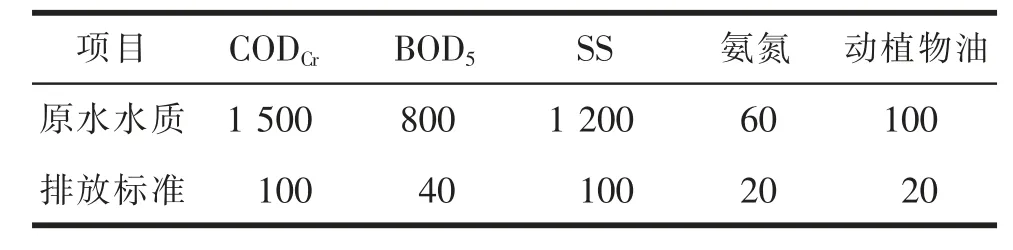

根据企业提供的资料,参考同行业的经验数据,依据HJ 2004—2010 《屠宰与肉类加工废水治理工程技术规范》,确定该废水处理工程的设计规模为300 m3/d(12.5 m3/h)。综合废水水质见表1。

表1 综合废水水质及排放标准 mg/L

根据企业所在地环保部门的要求,该废水处理工程需达到GB 13457—92《肉类加工工业水污染物排放标准》的二级排放标准,然后排入市政污水处理厂进一步处理,具体指标见表1。

3.2 工艺流程

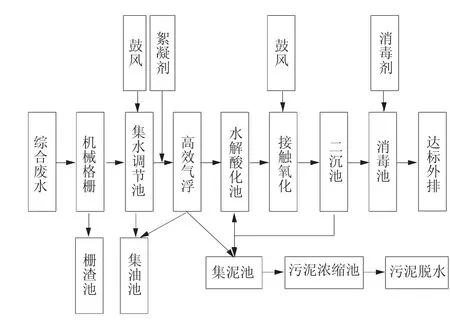

废水的BOD5/CODCr=0.53>0.3,可生化性较好,故废水处理可采用以生化处理为主、物化处理为辅的组合处理工艺。鉴于废水中动植物油浓度较高,需在预处理阶段增加除油设施,以确保后续处理工序良好运行以及外排废水中动植物油浓度达标。确定工程采用“预处理+水解酸化+生物接触氧化+消毒”的综合处理工艺,工艺流程如图1 所示。

图1 废水处理工艺流程

3.3 工艺说明

生产系统排出的废水以及厂区内的生活污水经排水管进入污水处理站,在经过机械格栅去除大粒径漂浮杂质后进入集水调节池。集水调节池上设撇油器,池内安装穿孔管预曝气系统。集水调节池的设置可以稳定调节废水的水量与水质,防止废水排放的不连续而造成废水处理系统的负荷冲击。曝气可充分搅动混合废水,一方面可使废水中漂浮状油脂充分上浮,另一方面可防止有机质沉淀厌氧氧化进而腐败发臭,同时对废水进行预曝气,还可以降解部分有机负荷,减轻后续系统的压力。废水在集水调节池均质均量后由泵送入高效气浮澄清器,在输送过程中投加混凝剂,经过混凝气浮去除废水中大部分的悬浮物质及动植物油等,为后续生化处理奠定基础。

高效气浮澄清器出水进入生化处理系统的首要环节就是水解酸化池。在水解酸化池中,利用水解菌、酸化菌将水中不溶性有机物水解为溶解性有机物,将难生物降解的大分子物质转化为易生物降解的小分子物质,从而进一步提高废水的可生化性,同时对COD、BOD、氨氮等污染物也有一定的去除效果,为后续生化处理提供良好的水质环境。

水解酸化出水进入由生物接触氧化和二沉池组成的好氧生化处理系统,经过好氧生化处理后的废水在二沉池中进行泥水分离,上清液进入消毒池进行消毒后即可达标排入市政污水处理厂。

集水调节池和高效气浮澄清器收集的浮油在集油池中收集定期清理,高效气浮澄清器的沉淀底泥以及二沉池的剩余污泥,经集泥池收集泵入污泥浓缩池重力浓缩,浓缩后污泥泵入污泥脱水机脱水,含水率达到75%左右后外运,进行综合利用或填埋处置。污泥浓缩池的上清液及脱水过程中的滤出液、冲洗液回流入集水调节池进行再处理,杜绝产生二次污染。

4 工程设计

4.1 预处理单元

(1)格栅。JXGS-500 型格栅1 台,材质为304不锈钢,有效栅宽500 mm,栅齿间隙5 mm,功率0.55 kW。沟(渠)深1.5 m,卸渣高度2 m。

(2)集水调节池。V有效=105 m3,HRT=8 h。池面设置撇油器,水下设置曝气管。

配套设备:50WQ15-15-1.5 废水提升泵2 台,功率1.5 kW,1 用1 备;PY-5 型行车式撇油器1 台,功率0.55 kW;DN50 穿孔曝气管1 套,ABS;液位控制器1 套。

(3)高效气浮澄清器。钢制内衬不锈钢QFCQ-15 型高效气浮澄清器1 台,总功率4.87 kW,设计流量12.5 m3/h,外型尺寸为4.3 m×2.2 m×2.3 m。

(4)加药系统。包括RY-1 药剂溶储罐2 台,功率0.92 kW;加药计量泵4 台,Q=0 ~500 L/h,0.3 MPa,功率0.37 kW,2 用2 备。

4.2 生化处理单元

(1)水解酸化池。V有效=120 m3,HRT=9.6 h。

配套设备及材料:QJB260 潜水搅拌机1 台,功率2.2 kW;生物膜组合填料,专用全塑性夹片维纶醛化丝填料,规格Φ=150 mm,安装高度2.5 m,总体积75 m3。

(2)生物接触氧化池。V有效=200 m3,HRT=16 h。

配套设备及材料:SWR100-100A-2100 罗茨鼓风机2 套,功率11 kW,1 用1 备;WKB-260 盘式橡胶膜微孔曝气器,125 个;专用半软性生物膜填料,规格Φ=150 mm,安装高度2.5 m,总体积125 m3。

(3)二沉池。V有效=60 m3,HRT=5.2 h,表面负荷0.73 m3/(m2·h)。

配套设备:40WQ15-20-2.2 污泥泵2 台,功率2.2 kW,1 用1 备。

(4)消毒池。V有效=15 m3,HRT=1.2 h。

配套设备:CL-D-500 次氯酸钠发生器1 套,功率2.2 kW。

4.3 污泥处理单元

(1)集泥池。V有效=20 m3。

配套设备:40WQ15-20-2.2 污泥泵2 台,功率2.2 kW,1 用1 备;液位控制器1 套。

(2)污泥浓缩池。V有效=100 m3,规格尺寸4.0 m×5.5 m,竖流式2 座。

配套设备:G50-1 型螺杆泵2 台,功率5.5 kW,1用1 备。

(3)污泥脱水机。DL-301 型叠螺污泥脱水机1台,处理能力30~50 kgDS/h,功率2.6 kW。

配套设备:RY-0.5 药剂溶储罐1 台,功率0.74 kW;加药计量泵2 台,Q=0~500 L/h,0.3 MPa,功率0.37 kW,1 用1 备。

5 工程实际运行效果

5.1 污染物去除效果

该工程经3 个月的调试运行,各项出水指标均达到了GB 13457—92《肉类加工工业水污染物排放标准》的二级排放要求,通过了环保验收,各工序出水指标见表2。

表2 验收监测结果 mg/L

由表2 可知,该工程对废水中CODCr、BOD5、SS、氨氮、动植物油的去除率分别为94.5%,95.6%,93.7%,78.3%,86.0%。

5.2 处理成本

(1)工程用电设备共计25 台(套),总装机容量为62.57kW,实际水处理系统正常运行功率为25.12 kW,若电价按0.65 元/kW·h 计,则电费为391.87 元/d。

(2)污水处理站定员3 人,若人均工资按80 元/d计,则人工费用为240 元/d。

(3)工程絮凝剂、消毒剂消耗费用为114元/d。

合计本工程运行直接费用为745.87 元/d,折合废水处理直接成本为2.49 元/m3。

6 结论

(1)运行结果表明,采用“预处理(格栅+除油+气浮)+水解酸化+生物接触氧化+消毒”工艺来处理烧鸡卤制企业废水完全可行,系统处理效果好,CODCr、BOD5、SS、氨氮、动植物油的去除率分别达到94.5%,95.6%,93.7%,78.3%,86.0%,出水水质优于GB 13457—92 《肉类加工工业水污染物排放标准》的二级排放要求。

(2)从运行实际看,由于生化系统采用了内置填料的水解酸化和生物接触氧化工艺,且增加了二沉池的污泥回流,故系统抗冲击负荷能力强,氨氮去除效果好,尽管车间排出水的水质水量起伏大,但出水水质始终能稳定达到排放要求。

(3)工程投资较低(105 万元),运行费用合理(2.49 元/m3),占地少(总面积不到600 m2),操作简便,该工艺对同类废水的处理有一定的借鉴意义。