含铝炸药爆炸场瞬态温度的测试与研究

2022-01-10尤文斌丁永红邓祎昕

白 玉,尤文斌,丁永红,邓祎昕

(1 中北大学电子测试技术重点实验室,太原 030051;2 中北大学电气与控制工程学院,太原 030051)

0 引言

含铝炸药在爆炸过程中,高能添加剂铝粉会在空气中发生反应,释放大量的能量,能够显著提高炸药的爆热[1],形成的温度场是研究炸药性能及毁伤效应评估的重要参数,因此对含铝炸药爆炸场温度测试技术进行研究具有重要的实际意义。

现有的爆炸场温度测试主要分为接触式和非接触式两种。郭学永、张玉磊[2-3]等用红外热成像系统记录了不同炸药的爆炸火球温度,并依据火球模型对热毁伤效应进行了对比分析研究;李秀丽[4]等利用红外热成像技术分别研究了燃烧空气炸药(FAE)和温压炸药云团爆炸的性质;许仁翰[5]等利用高速成像的方法对爆炸场温度进行了测试研究;然而火焰发射率、环境温湿度、测试距离等会影响其测量精度[6]。热电偶测温具有结构简单,测温范围宽,准确度高,不受测温环境限制等优点[7]。李幸[8]、周征[9]等先后设计了温度存储测试系统,但是其体积过大、采用的热电偶时间常数较大为15 ms,会导致测试系统的测量误差变大,另外测试系统的线性度也能进一步改善提高,结构也可进一步优化。

因此,设计了一种线性度更高、响应时间短、前后反应阶段峰值温度测量误差较小(均在20%以内)的热电偶温度采集记录仪,同时,该记录仪具有8个测试通道,可实现一个装置多个测点同时采集数据,实现了爆炸场温度的近距离瞬态温度测试。

1 含铝炸药爆炸特性及测温原理

1.1 含铝炸药的爆炸特性

在炸药中添加铝粉等物质,会使炸药的爆轰性能发生改变,由于铝粉的二次反应极大的增加了炸药的爆热,同时也延长了爆炸场温度的高温持续时间。大量的理论研究及实验表明,铝粉在炸药爆轰区内相当于惰性物质,几乎不参与反应,主要是在炸药爆轰波阵面后的二次燃烧阶段进行反应放热[10]。

在含铝炸药的爆炸过程中,炸药组分以化合物分子形式进行爆轰反应,产生一氧化碳(CO)、二氧化碳(CO2)和水蒸气(H2O)等氧化性气体,随后,铝粉与这些氧化性气体发生二次反应并释放热量[11]。

铝粉与氧化性气体发生氧化还原反应主要包括以下3种形式[12]:

2Al+3CO2→Al2O3+3CO+826.3 kJ

(1)

2Al+3H2O→Al2O3+3H2+949.8 kJ

(2)

2Al+3CO→Al2O3+3C+97.3 kJ

(3)

可以看出,铝粉的二次反应增加了爆轰产物的热量,使反应前降低的温度能够再次升高。

1.2 热电偶测温原理

热电偶测温是通过测定热电势来实现的,即热电偶的测温原理是基于热电现象[13],当热电偶两端温度不等时,在回路中就会产生电流,生成这种电流的电动势称之为热电势。

当两接点处的温度分别为T,T0时,回路的热电势[14]为:

(4)

式中:eAB(T)为接点的分热电势或分塞贝克电势;A,B为两种热电极材料,显然可以利用热电势来测量温度,但是热电偶与其他温度传感器一样,热电势与被测温度之间是非线性关系。

1.3 热电偶的传递函数

热电偶测量端与被测介质之间的换热方程为[15]:

(5)

式中:h为换热系数;As为换热面积;Tb(t)为热电偶测量端过余温度;Tg(t)为被测介质过余温度;T1(t)为热电偶测量端温度;T2(t)为被测温度;c为热电偶测量端比热容;ρ为热电偶测量端密度;V为热电偶测量端体积;t为时间。

对式(5)做拉普拉斯变换,得到热电偶的传递函数为:

(6)

即热电偶属于一阶惯性模型。

将式(6)用传递函数的一般形式表示,即

(7)

式中,τ=cρV/(hAs)为传感器的时间常数。

2 数值模拟

炸药爆轰产物的JWL状态方程为[16]:

(8)

式中:P是爆轰产物的压力;E是比内能;v是比容;Az,Bz,R1,R2,ω为JWL状态方程参数,其中Az,Bz为材料参数,R1,R2,ω为常数,各参数如表1所示。

表1 含铝炸药JWL状态方程参数

含铝炸药为非理想均质炸药,JWL状态方程对其爆炸特点的描述有一定的局限性,为了考虑JWL状态方程的后燃烧效应对含铝炸药爆炸场温度的影响,对炸药进行数值模拟时,在含铝炸药JWL状态方程的基础上加入5.12 MJ/kg的后燃烧能量释放[17]。

采用AUTODYN软件来模拟与实测中相同质量的炸药(50 kg炸药)在空气中的爆炸过程,由于炸药的形状、材料及温度场是轴对称的,故可以简化为二维计算模型[19]。为了使计算结果更为精确,采用球心对称楔形模型来进行模拟计算,如图1所示,共划分了2 000个网格,1、2表示距爆心14.5 m、15 m处的测点。

图1 计算模型

图2、图3分别是距爆心不同距离的测点温度随时间的变化曲线,从图中可以看出考虑后燃烧效应的炸药爆炸场温度有两个峰值温度,同时,铝粉与爆轰产物的反应延长了高温持续时间。从图2中可以看出前反应阶段的峰值温度大约为471 K,后反应阶段的峰值温度大约为470 K;从图3中可以看出前反应阶段的峰值温度大约为400 K,后反应阶段的峰值温度大约为375 K,对比图2与图3可以发现随着距离的增加,能量损耗增大,温度也随之降低。

图2 距爆心14.5 m处测点的温度变化图

图3 距爆心15 m处测点的温度变化图

温压弹爆炸所产生的爆炸温度场持续时间大约在60 ms左右[5],与数值模拟计算时间大致相等,验证了此模型的准确性。

3 整体设计

3.1 系统设计

爆炸后温度场的温度经过热电偶将温度信号转换为电压信号,然后将数据传入温度采集记录仪中,图4为该存储测试系统的原理框图。

图4 存储测试系统原理框图

温度采集记录仪主要由热电偶及其调理模块、AD转换、CPLD及单片机控制单元、Flash存储模块和USB读数盒构成。单片机作为主控单元控制存储芯片的读写、擦除等指令,CPLD实现时序控制及触发温度的设置,它与单片机共同作用实现将转换成数字信号的温度信号存入存储模块,完成对温度信号的实时采集。

记录仪的尺寸为7 cm×7 cm×7 cm,现场实验时便于操作与防护,为了减少炸药爆炸时产生的电磁干扰和噪声等对电路造成的影响,以及避免破片对外壳造成损坏导致电路无法正常工作,采用铝壳与铁壳嵌套而成的双层壳体防护结构,同时,双层壳体结构保证其具有较好的抗压和抗冲击性能。考虑到在现场测试时,炸药爆炸会产生破片,造成热电偶损坏以致于无法采集到关键数据的问题,记录仪内部设有8个通道,可以一个测试点多个通道同时采集数据,也可以实现一个装置多个测试点同时采集存储数据。此外热电偶与记录仪为活性连接,方便传感器损毁后可及时更换。记录仪的采样频率为800 kHz,每个通道的采样频率为100 kHz,存储容量是64 MB,确保能够采集到完整的温度数据。

3.2 热电偶线性设计

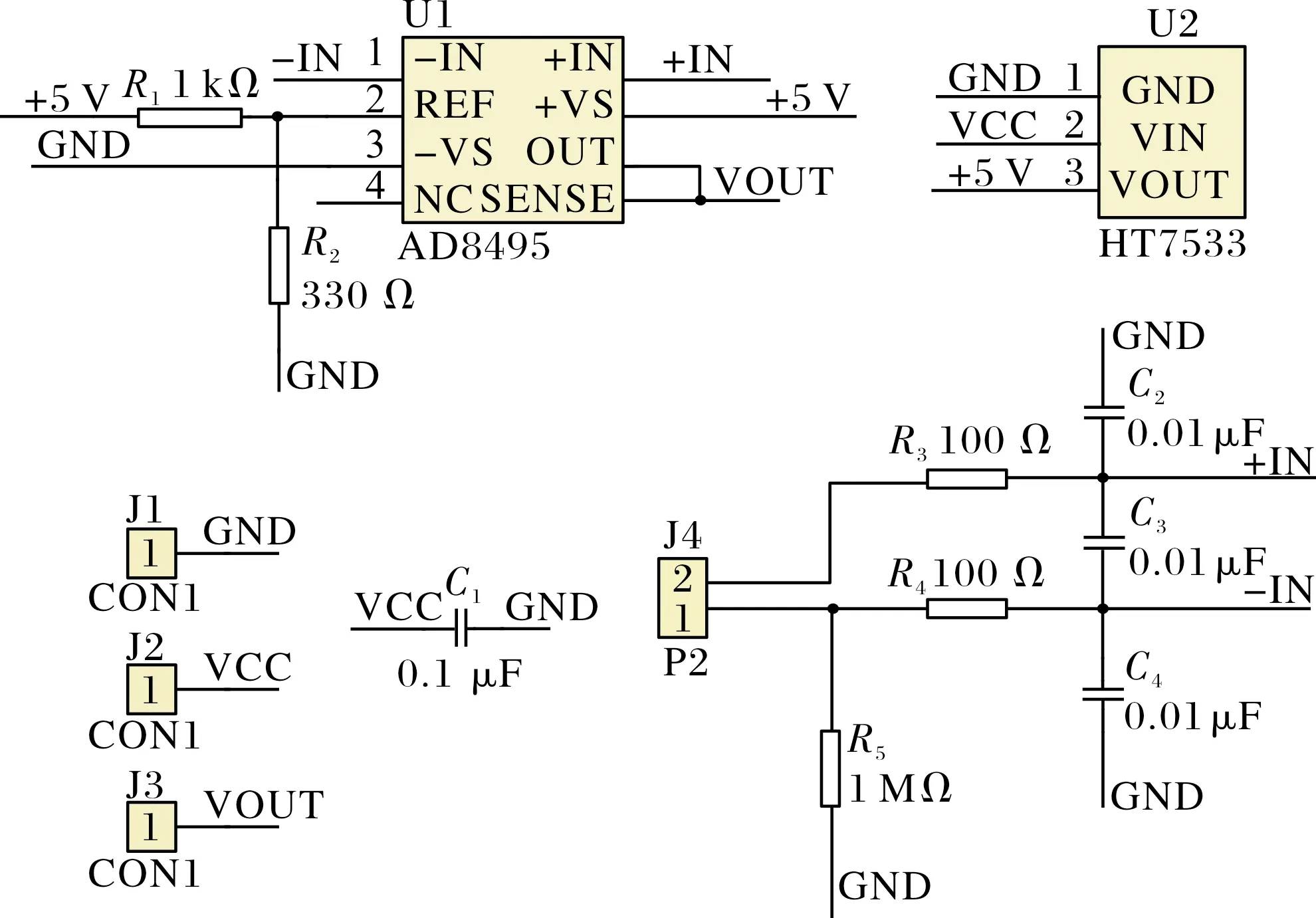

在实际测温时,为了消除冷端温度变化以及热电偶本身的非线性特性而引起的测量误差,采用集成冷结温度补偿的硬件线性补偿调理电路对热电偶测量的温度信号进行处理,电路如图5所示。

图5 线性补偿调理电路

AD8495利用内部温度传感器补偿热电偶基准结温,同时其内部含有的固定增益仪表放大器可以放大热电偶的小电压,使输出电压能够随着温度的增加而线性增加,在测温范围内输出误差小于±2 ℃。热电偶测得的温度信号在进入AD8495之前,先经过低通滤波器,消除RF信号,防止其进入到AD8495被整流,造成温度波动。

通过黑体炉加热升温对热电偶进行静态标定,将测得的温度与对应热电势利用最小二乘法进行拟合,得到的响应曲线如图6所示。

图6 热电偶拟合曲线

R2表示拟合效果的好坏程度,其值越接近于1,拟合效果越好,模型也越精确。热电偶拟合曲线的R2=0.9999,表明拟合效果很好,即热电偶调理板的线性度好,能更精确的表示被测温度与电压之间的关系。

在瞬态测温的过程中,热电偶时间常数的大小会影响其测量结果,在本次设计中选用偶结厚度为0.06 mm的薄膜型K型热电偶,采用CO2激光器加热此热电偶,测得其时间常数为5.6 ms,时间常数较小,说明其动态特性较好,测量结果能够更为精确。

4 实验

4.1 实验条件

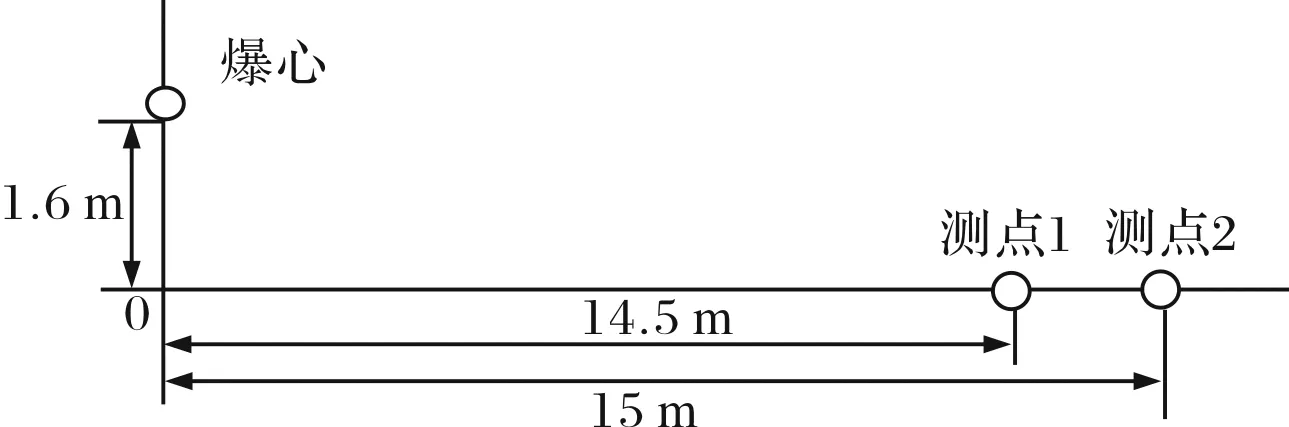

静爆实验选择在开阔的野外靶场内,实验时炸药放置在距地面1.6 m的木架上,在15 m的位置处放置一个温度采集记录仪,并使用一个通道对该点的温度进行采集;同时,在同一径向14.5 m的位置处放置同一装置的另一个通道对该点的温度进行采集,现场测试点分布如图7所示,实现了一个装置多个测点同时采集存储数据。

图7 测试点分布示意图

4.2 实验结果及分析

利用温度采集记录仪对含铝炸药的爆炸过程进行测试,获取的炸药爆炸场温度随时间变化曲线如图8与图9所示。

图8 实测距爆心14.5 m处温度变化图

图9 实测距爆心15 m处温度变化图

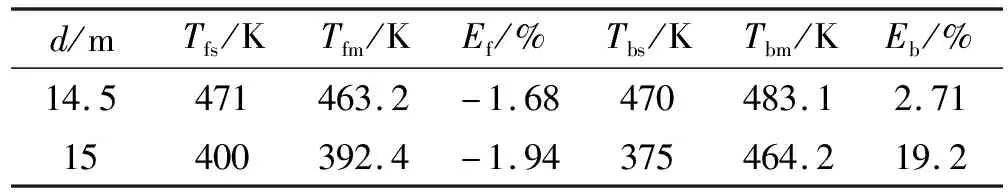

表2是不同测点数值模拟与实测数据前后反应阶段的峰值温度对比值。

表2 温度数据对比

表中:d表示测点距爆心的水平距离;Tfs表示前反应阶段数值模拟峰值温度;Tfm表示前反应阶段实际测量峰值温度;Ef表示前反应阶段峰值温度相对误差;Tbs表示后反应阶段数值模拟峰值温度;Tbm表示后反应阶段实际测量峰值温度;Eb表示后反应阶段峰值温度相对误差。

前反应阶段峰值温度测量误差的绝对值在5%以内,后反应阶段峰值温度测量误差的绝对值在20%以内,后反应阶段峰值温度测量误差较大,分析原因可能是因为在数值模拟过程中为了反应出铝粉的二次反应采用了添加能量的方法,该方法将铝粉燃烧释放的能量等效为均匀释放,而含铝炸药在实际爆炸时铝粉的燃烧速度与距爆心的距离有关,铝粉与爆轰产物反应放出的热量是随着时间逐渐变化的,因此实际测量中后反应阶段的峰值温度与数值模拟相比随着距离的增加温度变化较小,实测的温度值较高,导致测量误差达到20%。实测温度曲线与数值模拟得到的温度曲线在时间域上存在差异,目前尚未找到造成此差异的原因,还需进一步研究。

从以上对比可以发现数值模拟与实测数据的温度变化曲线大致相同,且峰值温度的相对误差较小,表明了温度采集记录仪的可行性。

5 结论

针对爆炸现场测试环境复杂,爆炸场温度的动态变化较难测量的问题,研发了一种利用热电偶传感器采集温度的测试系统。该系统测温范围广、线性度高,可以实现距爆心不同距离的爆炸温度测量。通过对比数值模拟数据与实测数据,验证了瞬态温度采集记录仪能够精确记录爆炸场温度随时间变化的完整曲线,为研究爆炸场的能量释放及热毁伤提供可靠的依据。