制氢装置中变气换热器管板开裂原因分析及对策

2022-01-09连善涛仵拴强冉高举赵新建刘云秀蒋修民

连善涛, 仵拴强, 冉高举, 赵新建, 刘云秀, 蒋修民

(中化泉州石化有限公司, 福建 泉州 362100)

某炼油厂制氢装置的中变气-除盐水换热器开工使用3个月后,在壳程介质(除盐水)中发现H2和CO2含量超标,由此判断管束泄漏,管程介质(中变气)泄漏进入壳程。拆卸管箱试压检查时,发现管板上有多处裂纹。为了查找管板产生裂纹的具体原因,对其进行了失效分析。

1 换热器基本情况

1.1 换热器主要技术参数

换热器采取两管程、双壳程的U型管换热器结构,换热管与管板的连接方式为强度焊加贴胀,壳程筒体材质为Q345R,管箱和封头为304L,换热管材质为304L,规格为φ19 mm×2 mm;管板材质为16MnⅣ+堆焊(E309L+E347),管板厚度为230 mm。其主要技术参数见表1。

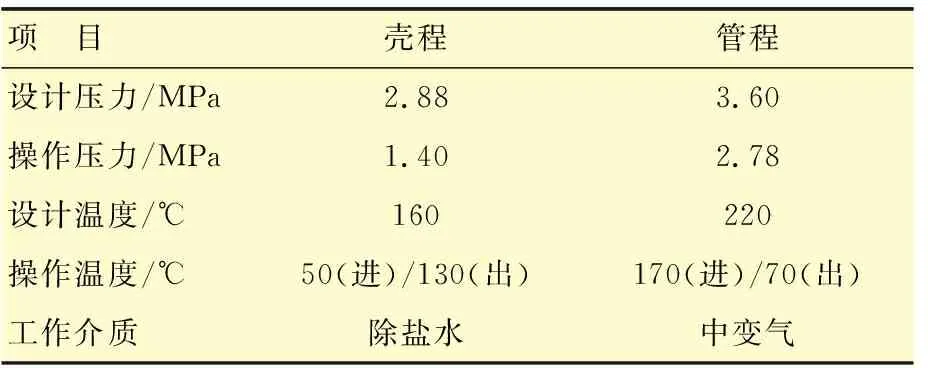

表1 中变气-除盐水换热器主要技术参数

1.2 管板裂纹情况

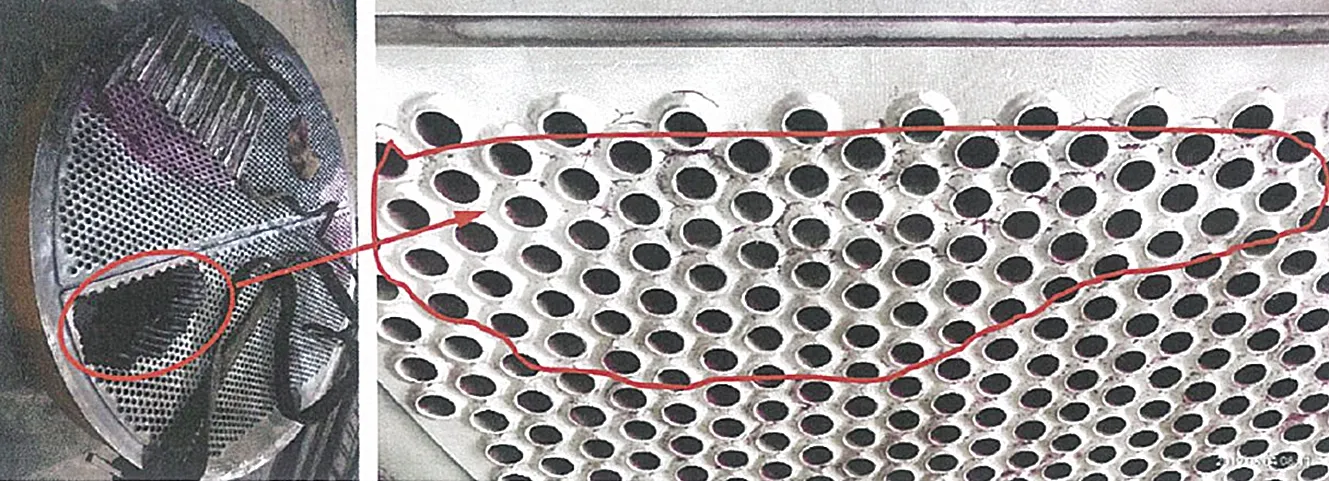

管板与管头泄漏部位主要集中在管程的出口及管板的下侧左区,如图1所示。在管板上方壳程侧边缘有几处腐蚀凹槽。

图1 裂纹发生部位

管壳程介质的分析数据见表2。

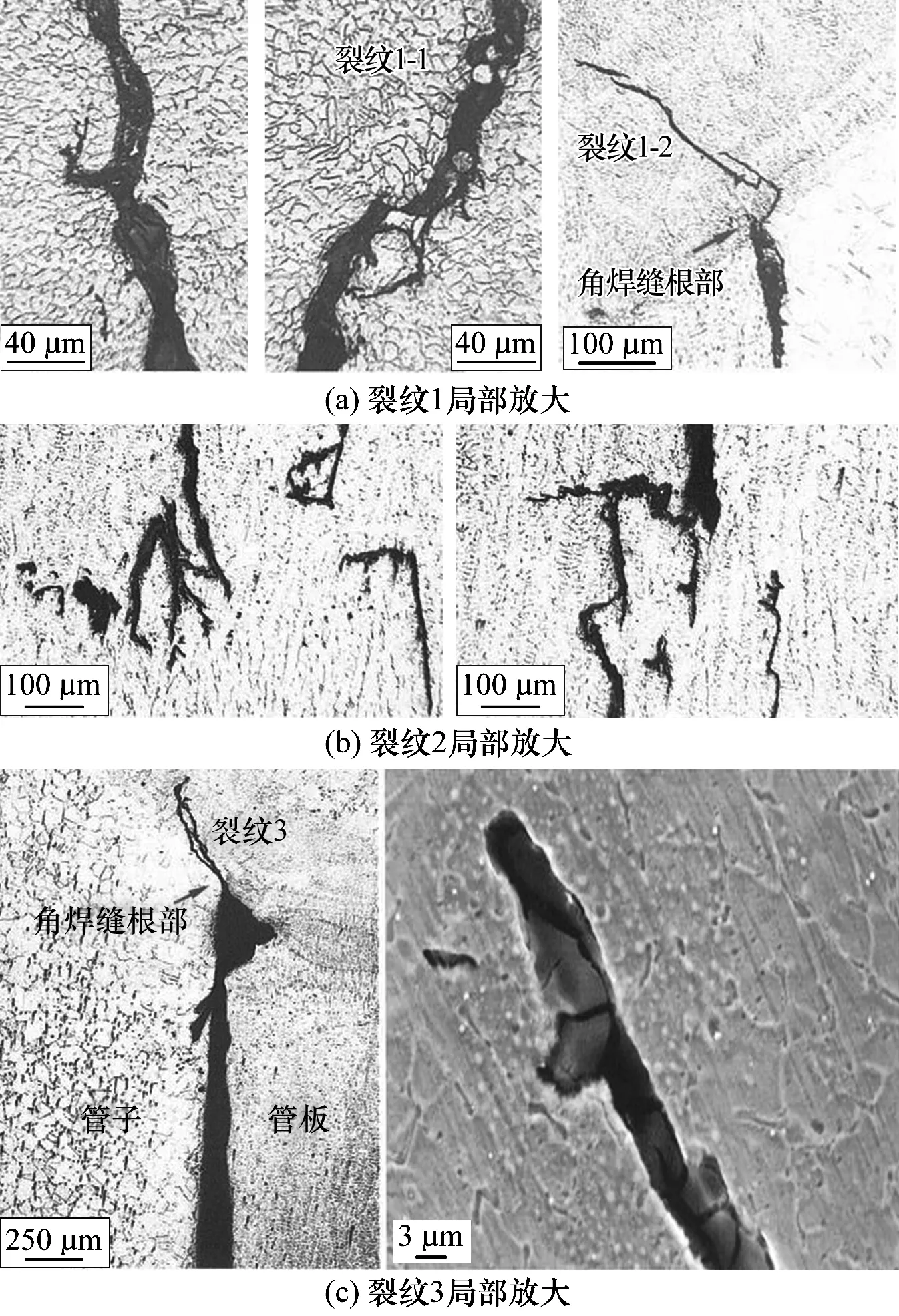

表2 介质分析结果

2 管束失效分析

2.1 宏观分析

2.1.1 裂纹检查

裂纹基本局限在下管程的195 mm×80 mm区域内,在管桥、管头及管子上均发现裂纹。

2.1.2 剖面检查

将样品剖开分为3块,选取有裂纹的一块样品沿平行管板表面再剖开分为两部分。剖开后发现换热管除了一根留在管板内,其余均从管板管孔中脱落,说明管板孔与管子之间未能有效贴胀,管子与管板孔之间存在明显间隙。管子外壁的管板孔存在严重腐蚀,孔桥腐蚀穿透相通,管板孔直径明显扩大(管子与管板孔的间隙有的已达2.5 mm),这些管板孔正好与发生开裂的管桥、管头部位相对应。

2.2 金相分析

2.2.1 裂纹金相分析

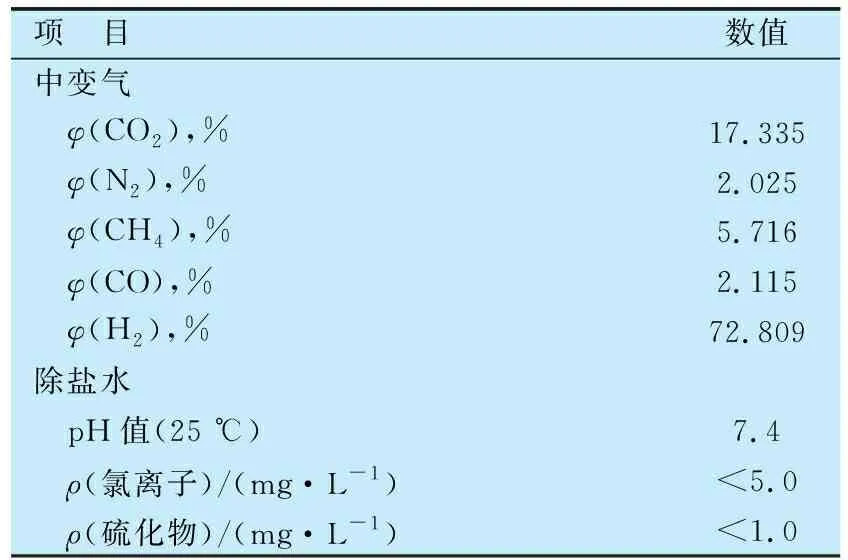

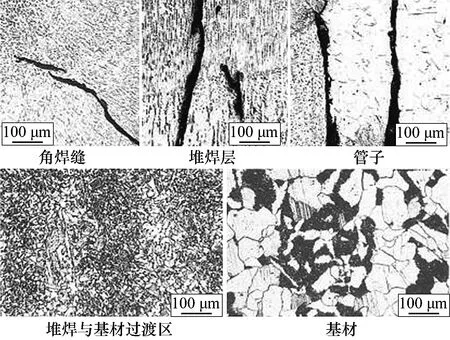

选取典型裂纹样品JX1和JX2进行金相分析,JX1试样上有2条裂纹(1-1和1-2)。裂纹1-1为贯穿性裂纹,一端在管头角焊缝表面上,另一端在管子上;裂纹1-2由管板与管子相连的角焊缝根部开裂向角焊缝扩展。

JX2存在二处裂纹(裂纹2和裂纹3),裂纹2和裂纹3均由管板的管桥处开裂,沿着管板垂直方向扩展,裂纹3由管板与管子相连的角焊缝根部开裂向角焊缝处扩展,见图2。共计4条裂纹均以穿晶开裂为主,局部有沿晶开裂特征。

图2 裂纹局部放大照片

2.2.2 金相组织和管板基材腐蚀分析

对管板、管子及管板与管子相连的角焊缝进行金相组织观察发现,各检测部位的金相组织正常,管板基材的晶粒较粗大,见图3。

图3 金相组织

宏观检查发现:管板基材部位与管子的外壁存在较大间隙(约2.5 mm),间隙均是因为16MnⅣ材质管板被腐蚀造成的,腐蚀部位边缘呈凹凸不平状,奥氏体不锈钢材质的堆焊层和管子均未被腐蚀。

2.3 硬度测试

选取JX2试样进行硬度测试,测试部位的硬度基本正常。

2.4 断口分析

选取一处裂纹部位,将其打开,观察断口的宏观和微观形貌。

2.4.1 断口宏观形貌

裂纹断裂面呈褐色或咖啡色,管板基材的腐蚀面也呈咖啡色,人工打开面为灰色或白色。开裂部位有两处,位于两个管头角焊缝表面上,裂纹深入到管板堆焊与基材过渡区,约8.0 mm,管板的基材腐蚀严重。

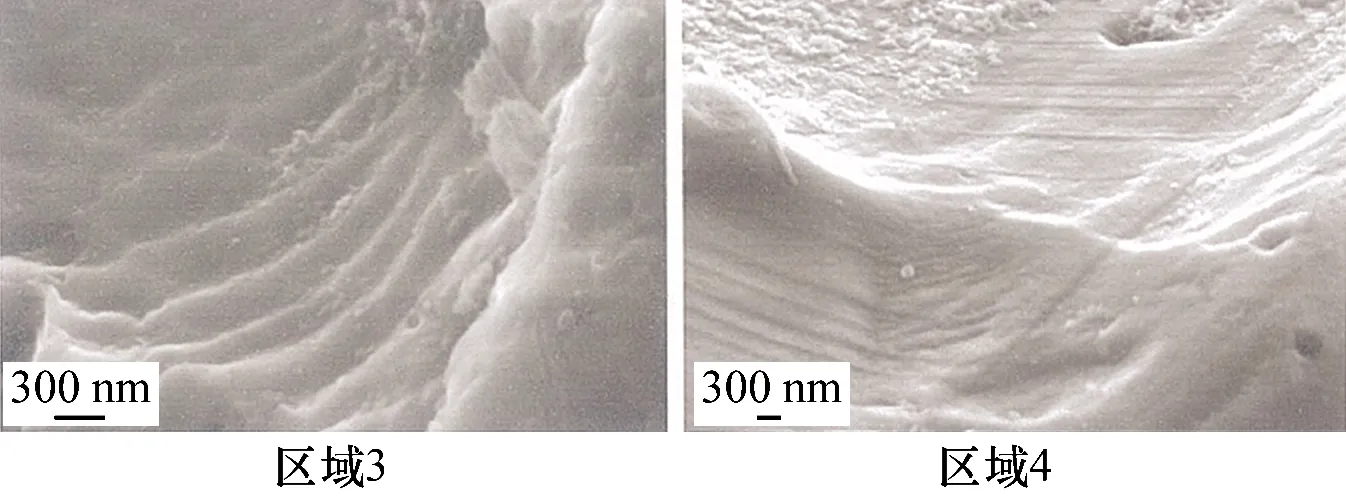

2.4.2 断口微观形貌

对该断口进行清洗,在扫描电镜下观察断口的微观形貌。断口开裂部位及附近基本为准解理断口特征,扩展区为典型的疲劳特征,见图4。

图4 断口微观形貌

2.5 X射线能谱分析

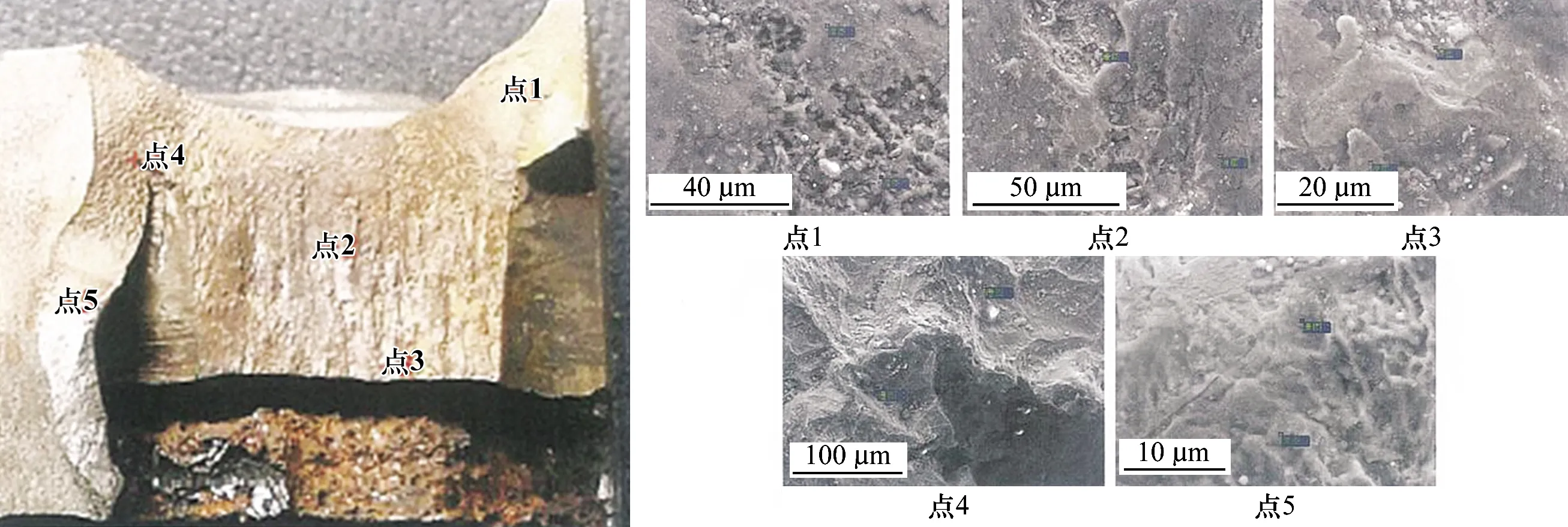

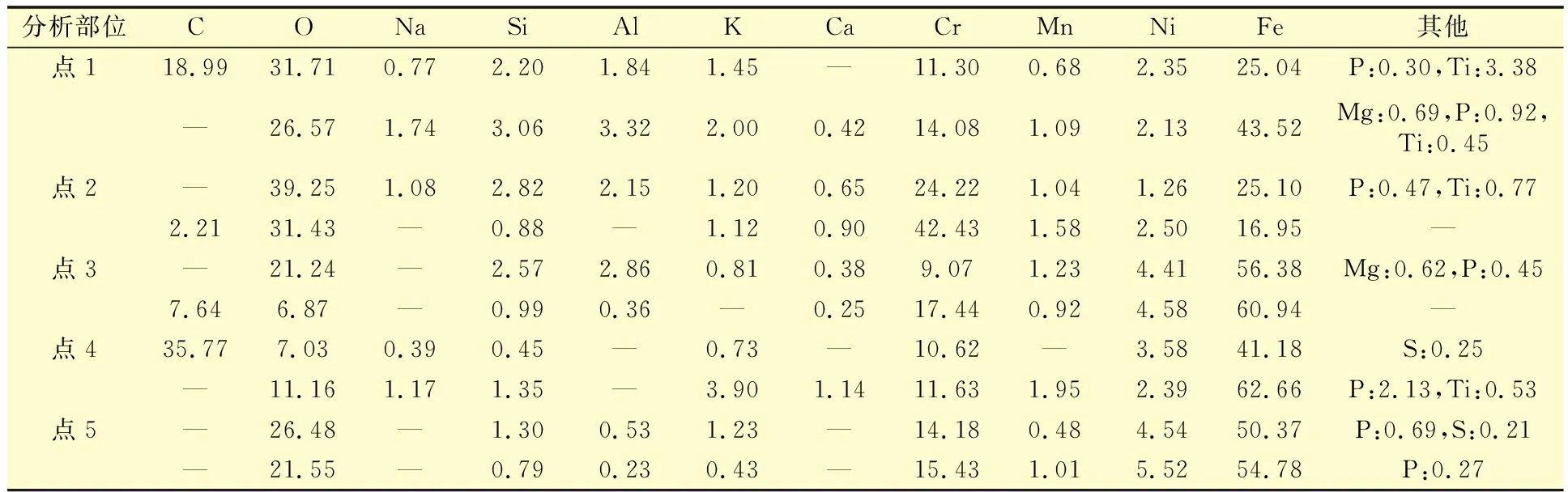

2.5.1 断口试样

对典型断口表面(见图5)进行能谱分析,结果见表3。由表3可知:断口表面结垢物和裂纹缝隙中主要有C,O,K,Na,Al,Ca和S等元素。金相试样管板基材腐蚀部位主要有C和O两种元素。

图5 能谱分析选取的断口试样

表3 断口能谱主要元素分析结果 w,%

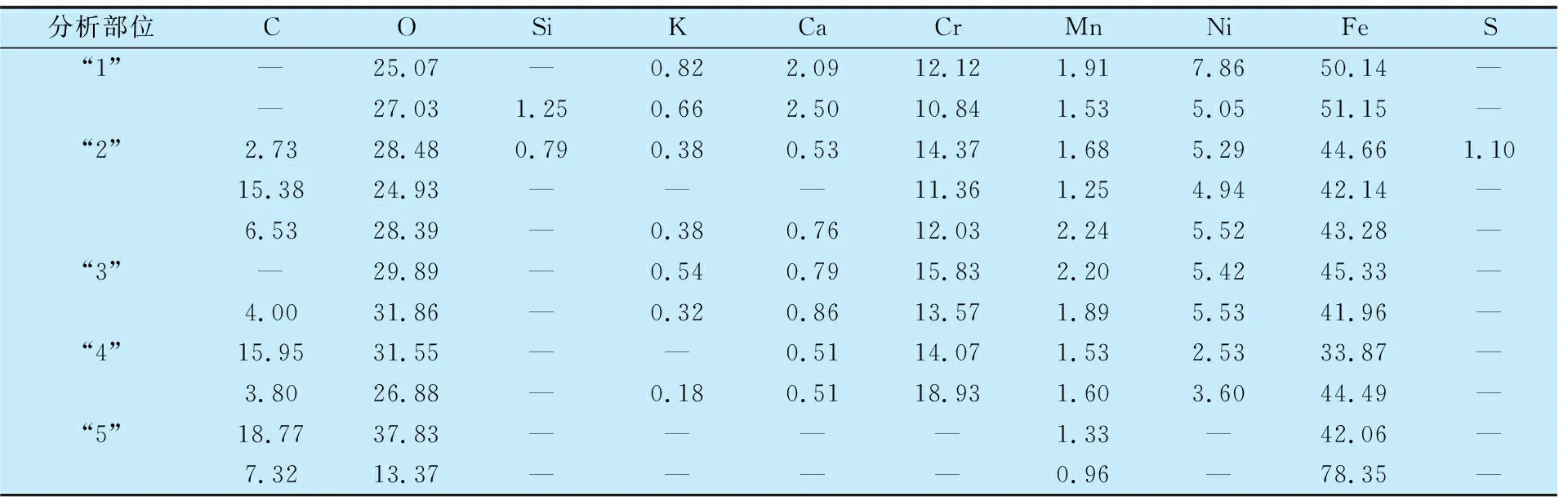

2.5.2 金相试样

对试样JX2试样的裂纹缝隙内和管板基材腐蚀部位进行能谱分析,结果见表4。由表4可知,裂纹缝隙内主要有C,O,K,Ca和S等元素。管板基材腐蚀部位主要有C和O元素。

表4 金相试样主要元素能谱分析结果 w,%

2.6 化学成分分析

对管板基材、换热管和管板堆焊层取样,分别进行化学成分分析,结果见表5。分析结果表明,管板基材和换热管的化学成分符合相关标准要求,堆焊层材质为奥氏体不锈钢。

表5 化学成分分析结果 w,%

3 综合分析

3.1 主要分析结果

管板裂纹基本局限在195 mm×80 mm区域内,在管桥、管头及管子上均有裂纹存在。裂纹区域内的管板基材腐蚀严重,特别在堆焊层与基材过渡区附近,基材部分区域已被腐蚀掉了,有的区域呈疏松状,仅剩下8 mm厚的堆焊层和角焊缝盖面层。在裂纹区域以外的管板基材未见有明显的腐蚀迹象,但管板孔与管子外壁局部仍存在间隙,说明管子与管板孔贴胀效果不佳。

金相裂纹以穿晶开裂为主,局部为沿晶特征。金相组织基本正常,管板基材的晶粒较粗大。管板基材和换热管的化学成分均满足相关标准要求。管板堆焊层、管板基材、管头角焊缝、管子母材的硬度基本正常。断口分析结果表明,开裂部位及周围区域为准解理特征,扩展区为典型的疲劳特征。能谱分析结果表明,断口表面结垢物和裂纹缝隙中含有Na等元素。

从宏观检查结果可见,中变气换热器管板存在两种典型损伤现象,一种为管板开裂,另一种为管板孔内基材腐蚀。检查裂纹分布情况,管板开裂包括管板与管子连接角焊缝径向裂纹、环向裂纹和管桥裂纹,开裂局限在一个较小的范围内,而且有一定的扩散性特征,其他部位未出现开裂情况。管孔内基材表面腐蚀产物主要含有C和O元素,由此可知管板基材腐蚀形成的凹槽是由于管板开裂后,高压侧管程的中变气进入裂纹缝隙,其中CO2气体溶于水形成碳酸,聚集在管板水侧出口部位,对管板基材造成腐蚀,属于管板开裂后造成的后果。

CO2与水结合生成碳酸,对碳钢有强烈的腐蚀作用[1],反应式如下:

(1)

因此,分析管板首次发生开裂的原因是关键。

3.2 首次发生裂纹的性质及部位分析

管板开裂存在两种可能性,一种是从管程侧管板表面开裂,沿着管板厚度扩展,另一种是管板与管子连接角焊缝根部开裂,向管板侧管板表面扩展。

管程侧管板表面有奥氏体不锈钢堆焊层,可以耐正常操作时的管程介质中变气中CO2腐蚀[1]69,且管程侧管板表面也未见腐蚀痕迹,因此从管程侧管板表面不锈钢堆焊层开裂的可能性较小。从管板与管子连接角焊缝根部萌生裂纹,并向管程侧扩展穿透不锈钢堆焊层。

管子连接角焊缝根部萌生裂纹存在两种可能的机理。一是由于振动导致个别管头焊缝疲劳开裂;二是壳程除盐水渗入后发生碱浓缩,造成管板与管子连接角焊缝根部(奥氏体不锈钢)萌生碱应力腐蚀裂纹。存在介质浓缩条件时,碱质量浓度达到50~100 mg/L就足以引发开裂[2]。两种可能性都与换热管贴胀效果不佳(即欠胀)有关,因为欠胀不但会使管头焊缝受力状态恶化,增加疲劳损伤发生的可能性,还会因管子与管板孔间存在缝隙而导致壳程除盐水进入,从而形成局部碱应力腐蚀环境。低合金钢和碳钢在苛性碱溶液中的应力腐蚀多数是阳极溶解型机理,在应力集中部位加速阳极溶解[3]。

随着管孔缝隙碱度升高,热浓碱对管板发生强烈腐蚀[4],其反应式如下:

(2)

(3)

(4)

(5)

由于管板基材腐蚀程度与其接触腐蚀介质的时间长短有关,接触时间越长腐蚀越严重(即管孔直径越大)。靠近隔板槽的部位腐蚀越严重,由此推断最早发生开裂的位置应在开裂区域的上部靠近隔离槽的管子,而且存在应力腐蚀开裂或疲劳腐蚀的可能。

3.3 产生次生裂纹分析

一旦发生裂纹穿透,由于管程介质压力高于壳程介质压力,中变气进入裂纹缝隙,其中CO2溶于水形成碳酸,对基材造成腐蚀。管板剖面检查及5处裂纹断口分析结果表明,腐蚀使得管孔尺寸变大,孔桥变小,有些部位靠近堆焊层的基材被完全腐蚀掉,导致管孔连通,腐蚀严重部位堆焊层承受的载荷明显增加,在交变载荷作用下由角焊缝管程侧表面萌生疲劳裂纹并扩展穿透堆焊层,同时也穿透换热管。

4 结论与建议

通过对中变气换热器的管板进行理化分析,判断管板失效是因管束在制造过程中,换热管与管板的贴胀效果不佳,从而导致管头与管板连接焊缝开裂。开裂机理存在两种可能性,一是管束振动导致管头焊缝疲劳开裂,而贴胀效果不佳也使得管头焊缝受力状态恶化,增加疲劳损伤发生的可能性;二是管子与管板孔间存在缝隙形成闭塞区,导致壳程锅炉水进入,管程逆流换热的中变气温度高,缝隙内除盐水反复蒸发和沉积,碱不断被浓缩,导致pH值升高,而换热管与管板焊接及贴胀部位存在管口焊接残余应力、温差应力、胀接应力以及内应力,在其协同作用下,管板与管子连接角焊缝根部萌生碱应力腐蚀开裂。另外,装置开工初期壳程除盐水质量控制不稳定,易造成钠离子浓度升高,为缝隙腐蚀创造条件;管程中变气对管板的冲刷、冲击,也会加剧管板裂纹的扩张。

对于管束管板发生裂纹,建议采取以下几条对策:

(1)中变气换热器的设计选材能满足运行要求,但是管束制造过程中要控制管板与管子的贴胀质量,确保消除间隙。提高管板管孔的加工精度和换热管的制造精度,贴胀过程中有效降低换热管与管板的缝隙,降低壳程除盐水侧的碱浓缩等。可考虑换热管外径偏差采用GB/T 151—2014《热交换器》要求的高精度,根据换热管尺寸偏差选择相应的管板管孔尺寸。

(2)管板强度焊后进行焊后热处理,降低焊接残余应力,使焊缝及热影响区的应力保持在较低的水平,以降低应力腐蚀开裂的可能性,随后再进行胀管。

(3)对于贴胀质量检验,必要时应进行拉脱试验,以确保贴胀质量。

(4)U型管末端增加限位措施,从而减轻振动影响,增强管板角焊缝的抗振能力。

(5)在管束的介质入口部位增加防冲板,减少中变气对管板的冲刷和疲劳损伤。

(6)管束壳程分程隔板设置透气孔,减少除盐水中的气相对管束分程板的冲击。

(7)装置开工过程中,控制除盐水碱含量,防止碱应力腐蚀开裂的发生。