天然气管道根部阀结构微漏不动火带压堵漏技术

2022-01-09张晓虎高倩钰阮景红

张晓虎,高倩钰,阮景红,刘 达

(1.中冶建筑研究总院有限公司,北京 100088;2.中冶检测认证有限公司,北京 100088;3.北京安科管道工程科技有限公司,北京 100083;4.国家管网集团北京管道有限公司,北京 100101)

在工业生产技术改造和检修作业中,经常需要更新工艺管道、改造或更换在役阀门,并去除管道根部阀所在引压管,然后对阀井进行回填。常规的做法是停产后将工艺管道内介质排放干净,用空气或氮气置换后再进行管道阀门的拆除、更换或焊接等作业。由于停产作业代价太高,作业时间长、费用高,且长期无法满足作业条件,因此需要采用在役管道带压封堵等特种维修方法[1-2]。

堵漏是一门技术含量高、专业性强、责任重大的特殊密封技术。现有的堵漏技术主要有补焊技术、钢带拉紧技术、低压粘补技术和注剂式密封技术等[3]。这些堵漏技术在现场应用中暴露出很多问题,一方面,由于堵漏技术本身使用范围较窄,其推广应用受到限制;另一方面,由于堵漏技术的堵漏速度慢,达不到快速堵漏的使用要求,其经济性较差。因此,在现有的堵漏技术基础上进行创新,需要从作业时间、作业环境、堵漏成功率以及堵漏成本等多方面进行考虑,设计出适用于油气输送管道泄漏的快速堵漏装置[4-6]。

为了克服现有油气输送管道堵漏技术的缺陷和不足,针对中压和高压天然气管道根部阀微量天然气泄漏情况,对带压堵漏夹具进行设计和制造,并模拟实际工况进行试验,设计了3种永久带压堵漏装置,形成了一套管道根部阀补强堵漏技术。该技术具有不需动火、耐高压、简单便捷以及封堵效果长久有效等特点,实现了引压管根部阀微漏的有效封堵,从根本上消除了引压管泄漏的风险,保证了天然气管道的安全运行。

1 根部阀泄漏风险评估与带压堵漏

1.1 管道根部阀结构泄漏风险评估

目前天然气管道压力主要是通过引压管从主管道取源,引压管与主管道焊接部位容易受到外力作用而导致焊缝处泄漏。为了减少泄漏,通常采取的措施是关闭引压管上的阀门,将阀门上部的引压管截除。引压管截断处和阀门手柄处均是泄漏高风险点。

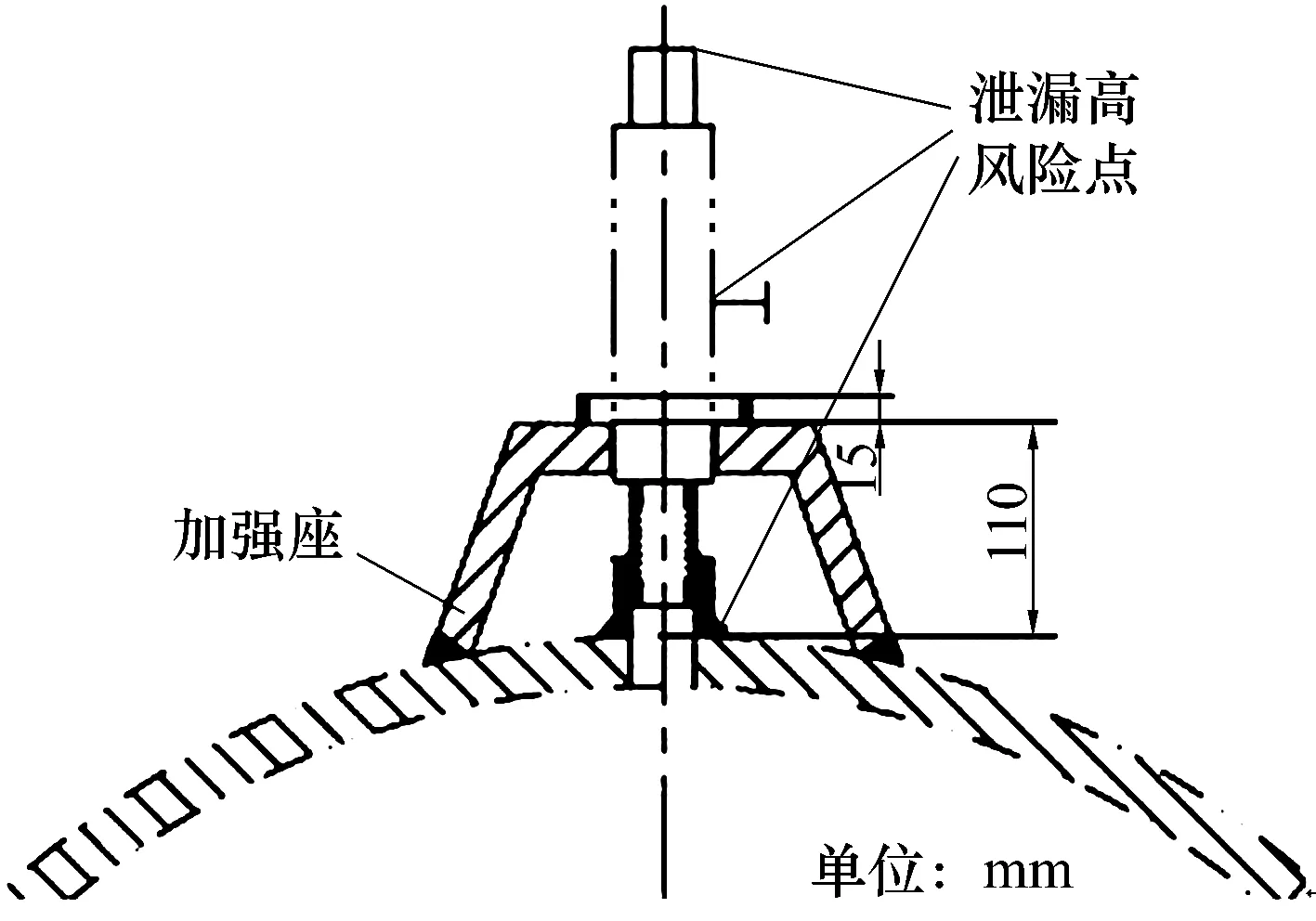

阀门的泄漏方式主要有内漏和外漏两种,其中阀门内漏主要是由于密封圈和关闭件损伤,开关不到位,密封圈与阀体间存在杂质以及密封座的O型圈不密封等原因导致。2009年4月,检查发现某旁通旋塞阀内漏,主要是由阀门排污嘴和注脂嘴泄漏引起的;2010年6月,检查发现某根部阀外漏。为了降低引压管根部与主管道焊接处的泄漏风险,焊接处可通过安装加强座实现补强,加强座与主管道之间采用焊接方式固定,内部填充密封注剂。管道根部阀结构见图1。阀门内漏和外漏均可通过带压堵漏技术实现永久堵漏。

图1 管道根部阀结构

1.2 带压堵漏技术实施

针对管道根部阀结构微量天然气泄漏情况,设计带压堵漏技术实施方案,主要包括以下4个部分:

(1) 泄漏检测

由于根部阀泄漏情况比较复杂,现场泄漏检测时应采用多种检测技术及装备对泄漏部位的几何尺寸、泄漏介质的组分、泄漏量的大小以及周围环境等进行全方位检测。

(2) 泄漏原因分析

泄漏可分为本体泄漏和密封泄漏,其原因分别为本体局部材料失效和密封失效。材质不均、材料或焊缝内部缺陷、应力集中、冲蚀磨损、外力破坏、设计不合理、制造质量差、安装不正确和密封件老化等均可导致泄漏。对于现场的根部阀泄漏,应在详细调查的情况下,分析其真正的泄漏原因。

(3) 相关资料的收集与分析

不仅要收集现场泄漏检测的原始资料,而且要收集相关设备、管道系统以及工艺装置的技术资料,并对其进行分析。同时,应详细了解、掌握和跟踪行业内各种带压堵漏技术的进展。

(4) 初拟方案及优选适用方案

带压堵漏施工人员应具备系统统筹的观念,在施工中逐步弱化泄漏强度,逐个消除泄漏点,将最终止漏的压力控制在合理范围内,不致于对系统造成不利影响。应根据管道泄漏的原因、位置、压力等级、输送介质和温度的不同,来确定相应堵漏产品的密封级别、结构形式以及对管道本体的保护形式和施工方式。

2 管道根部阀结构带压堵漏技术

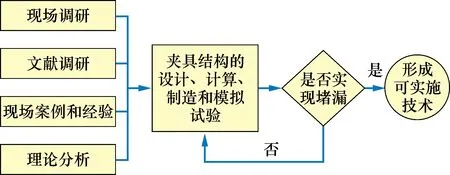

针对管道根部阀微量天然气泄漏情况,对带压堵漏夹具进行设计和制造,并模拟实际工况进行试验,形成管道根部阀补强堵漏技术,具体过程见图2。

图2 带压堵漏技术形成过程

2.1 带压堵漏技术方案设计

2.1.1 引压管丝堵、阀门不动火带压堵漏

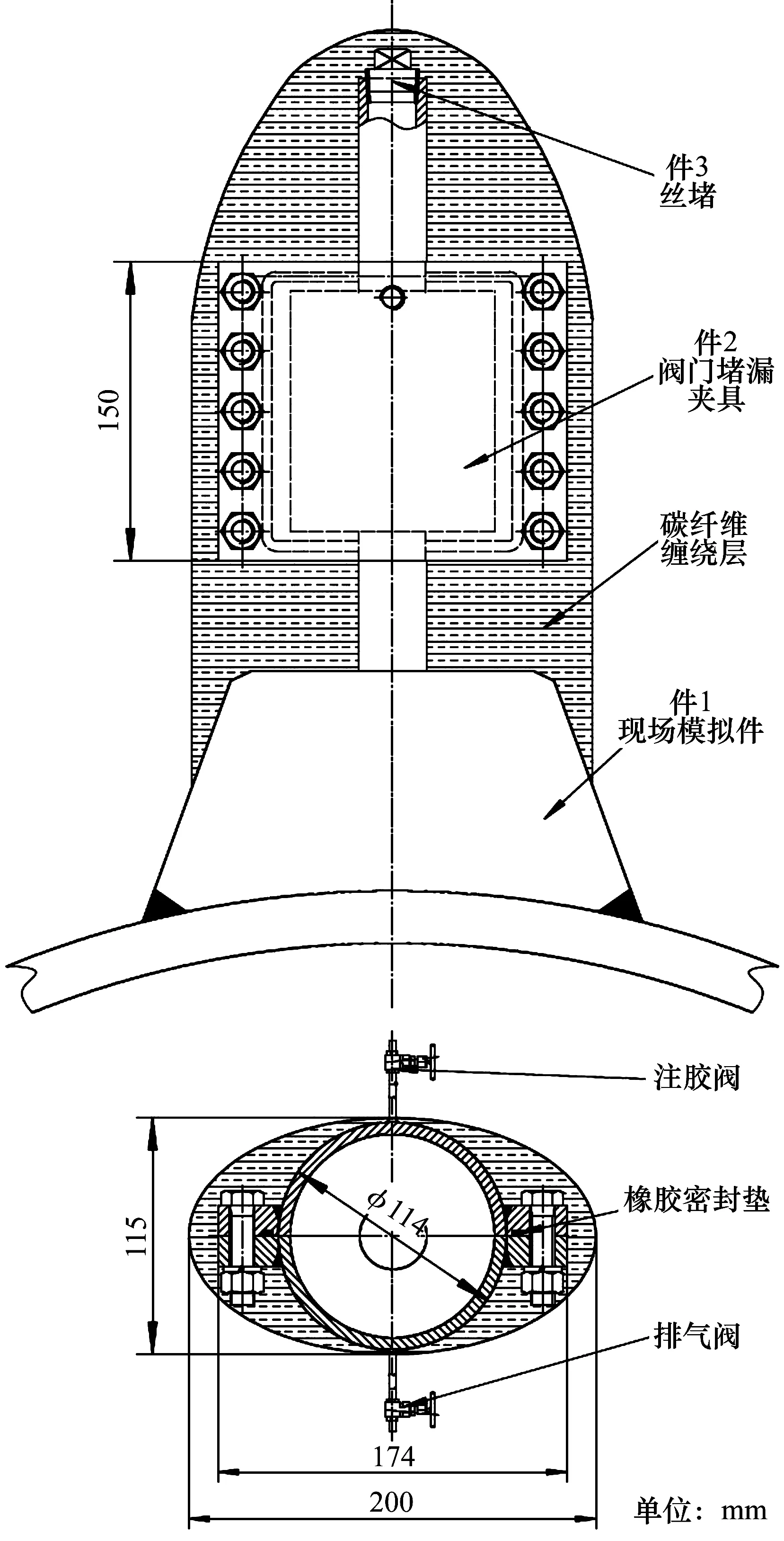

方案1:引压管丝堵、阀门不动火带压堵漏方案。堵漏装置主要包括阀门堵漏夹具和碳纤维缠绕层,其结构见图3。

图3 引压管丝堵、阀门不动火带压堵漏

阀门堵漏夹具采用两半瓦形式,其接触面开设密封槽,采用螺栓和盘根进行紧固密封。在引压管阀门上安装阀门堵漏夹具,排气阀接导流管到室外,打开排气阀;引压管内部注胶,其端部安装丝堵密封;对阀门堵漏夹具缠绕碳纤维进行密封保护,并在夹具内部注胶,注满后关闭排气阀,然后继续注胶,增压到10 MPa后关闭注胶用阀门,去除导流管。

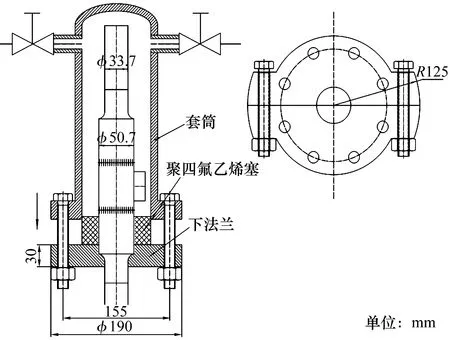

2.1.2 法兰式夹具不动火带压堵漏

方案2:将引压管截断后进行不动火带压堵漏。堵漏装置主要包括套筒、下法兰和聚四氟乙烯塞,其结构见图4。聚四氟乙烯塞与内部阀门及外部套筒之间采用过盈配合实现密封。清理和清洗套筒、聚四氟乙烯塞和阀门密封面,确保其表面无划痕和擦伤等缺陷,确保套筒入口无毛刺。先在密封面上均匀涂抹密封胶,然后将聚四氟乙烯塞套在阀门上,再用螺栓将聚四氟乙烯塞垂直压入套筒。方案2将截断的引压管部分密封在内,同时减少了密封面,大大提高了堵漏效果。

图4 法兰式夹具不动火带压堵漏

2.1.3 阀门手柄处可监测带压堵漏

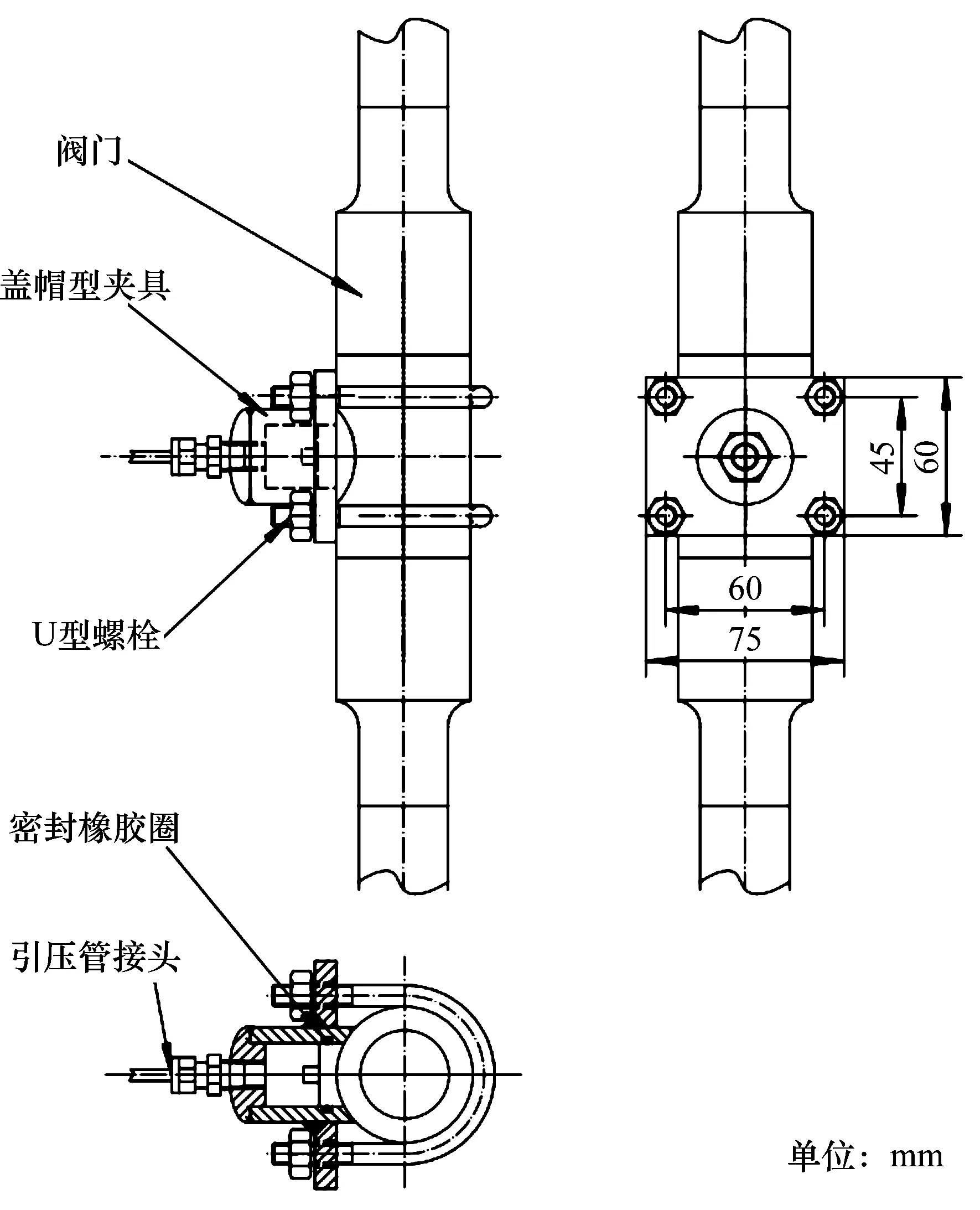

方案3:针对引压管不截断的情况,对阀门手柄处泄漏高风险点进行可监测带压堵漏。堵漏装置主要包括盖帽型夹具、U型螺栓和密封橡胶圈,其结构见图5。盖帽型夹具通过U型螺栓进行固定,夹具与阀门主体之间采用密封橡胶圈进行密封,夹具顶部设置引压管接头,试验时用于打压,后续压力监测时用来连接引压管与压力监测装置。方案3堵漏装置可将阀门手柄处和外界隔绝,使其处于密闭空腔内,并能实时监测阀门处的泄漏情况。

图5 阀门手柄处可监测带压堵漏

2.2 模拟试验

模拟国内某天然气管道根部阀的实际工况进行试验,根部阀泄漏模拟见图6,组装完成后的堵漏装置见图7。

图6 根部阀泄漏模拟

图7 组装完成后的堵漏装置

试验目的:(1)验证方案1、方案2和方案3在阀门发生外漏的情况下是否可以有效堵漏;(2)验证方案1、方案2在阀门发生内漏的情况下是否可以有效堵漏;(3)确定方案1夹具安装和碳纤维缠绕施工工艺;(4)确定方案2和方案3夹具安装施工工艺。

试验步骤:(1)对现场根部阀结构进行处理,模拟天然气微漏工况;(2)根据现场情况焊接制作引压管;(3)对根部阀结构与堵漏夹具之间的接触面进行表面清理,排除粗糙表面与杂质对密封效果的影响;(4)安装堵漏装置,在安装过程中应注意密封接触面的密封效果;(5)进行密封性试验。

试验条件:试验介质为空气,试验压力为 10 MPa,升压速率不大于0.1 MPa/min。密封性能的合格标准为无破裂、无泄漏,压力降不大于0.1 MPa。

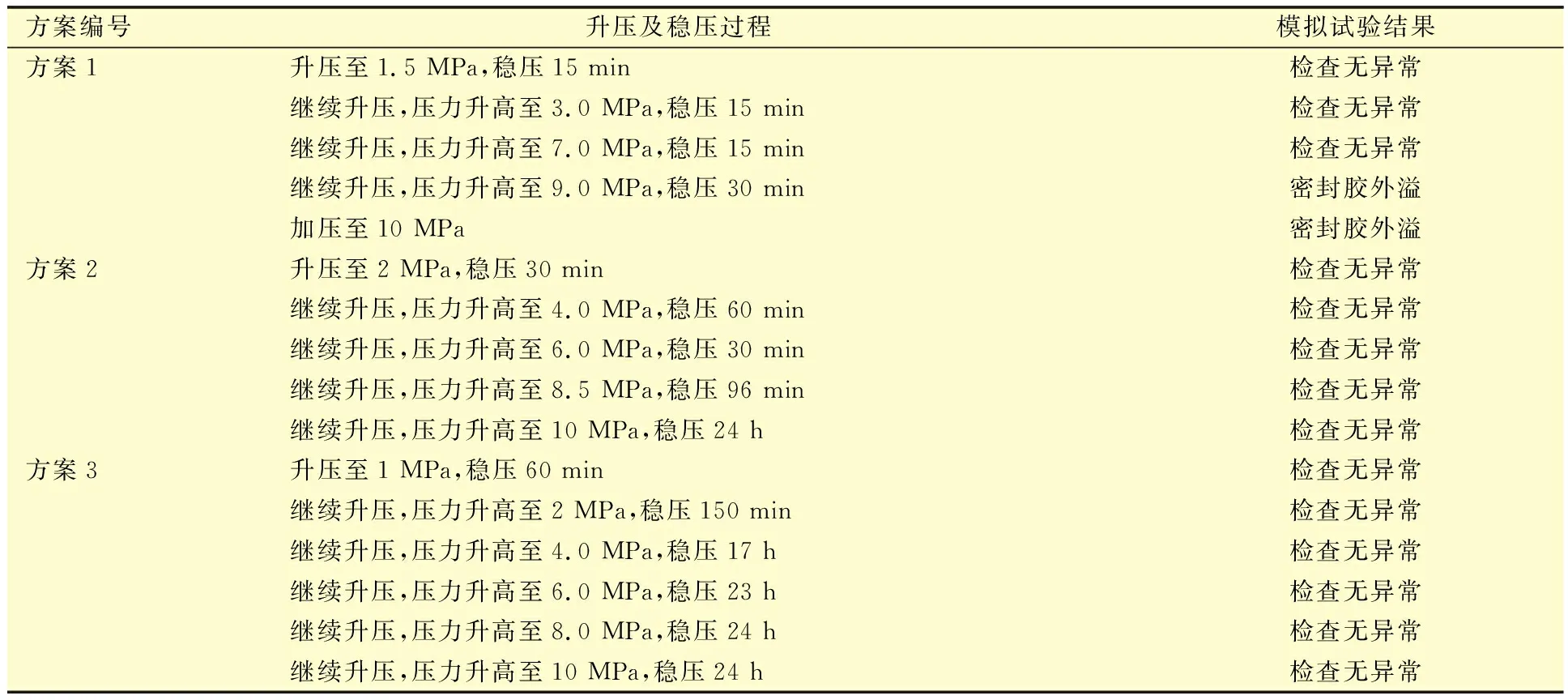

2.3 模拟试验结果

模拟试验结果见表1。试验结果表明:(1)方案1堵漏装置在压力相对较低(7 MPa以下)时密封性能良好,碳纤维可以起到补强作用,但由于堵漏夹具的形状不规则,导致碳纤维的缠绕不可能覆盖整个夹具,夹具存在强度薄弱点,在压力9 MPa及以上时密封胶外溢。方案1适用于中压天然气管道根部阀微漏不动火带压堵漏。(2)方案2和方案3堵漏装置在压力升高至10 MPa,稳压24 h后检查无异常,可实现高压天然气管道根部阀微漏不动火带压堵漏。

表1 模拟试验结果汇总

3 结 论

针对天然气管道根部阀微量天然气泄漏的情况,对带压堵漏夹具进行设计和制造,并模拟实际工况进行试验,形成一套中压和高压天然气管道根部阀补强堵漏技术。

(1) 在压力相对较低(7 MPa以下)时,方案1的引压管丝堵、阀门带压堵漏装置密封性能良好,碳纤维可以起到补强作用,适用于中压天然气管道根部阀微漏不动火带压堵漏。

(2) 方案2的法兰式夹具不动火带压堵漏装置与方案3的阀门手柄处可监测带压堵漏装置,在压力升高至10 MPa,稳压24 h后检查无异常,可实现高压天然气管道根部阀微漏不动火带压堵漏。