苯乙烯装置膨胀节失效原因分析与对策

2022-01-09汪为所

汪为所

(中国石油化工股份有限公司安庆分公司,安徽 安庆 246001)

2018年,国内苯乙烯消费量已达10.15 Mt,并持续保持高增长态势,目前中国已成为世界上苯乙烯最主要的消费国之一。为缓解国内苯乙烯的供需矛盾,国家已规划建设世界级规模的苯乙烯装置[1-2]。目前85%以上的苯乙烯装置采用的工艺是乙苯催化脱氢法[3-4]。

国内某石化企业0.1 Mt/a苯乙烯装置于2009年7月17日开工,一次开车成功后正式投入运行。装置采用两级负压绝热乙苯脱氢制苯乙烯技术,主要包括脱氢反应系统、油水分离系统和苯乙烯精馏系统等[5-7]。

苯乙烯装置运行温度高于500 ℃,其内部为负压状态,且含有大量的氢气,一旦膨胀节发生泄漏,微量空气进入系统,极易造成爆炸与装置停工,严重影响装置的安全稳定运行[8-9]。对苯乙烯装置膨胀节端面环板产生裂纹的原因进行了分析,并对膨胀节进行了设计优化,为其工程应用提供了依据,保障了苯乙烯装置的长周期稳定运行。

1 苯乙烯装置及膨胀节简介

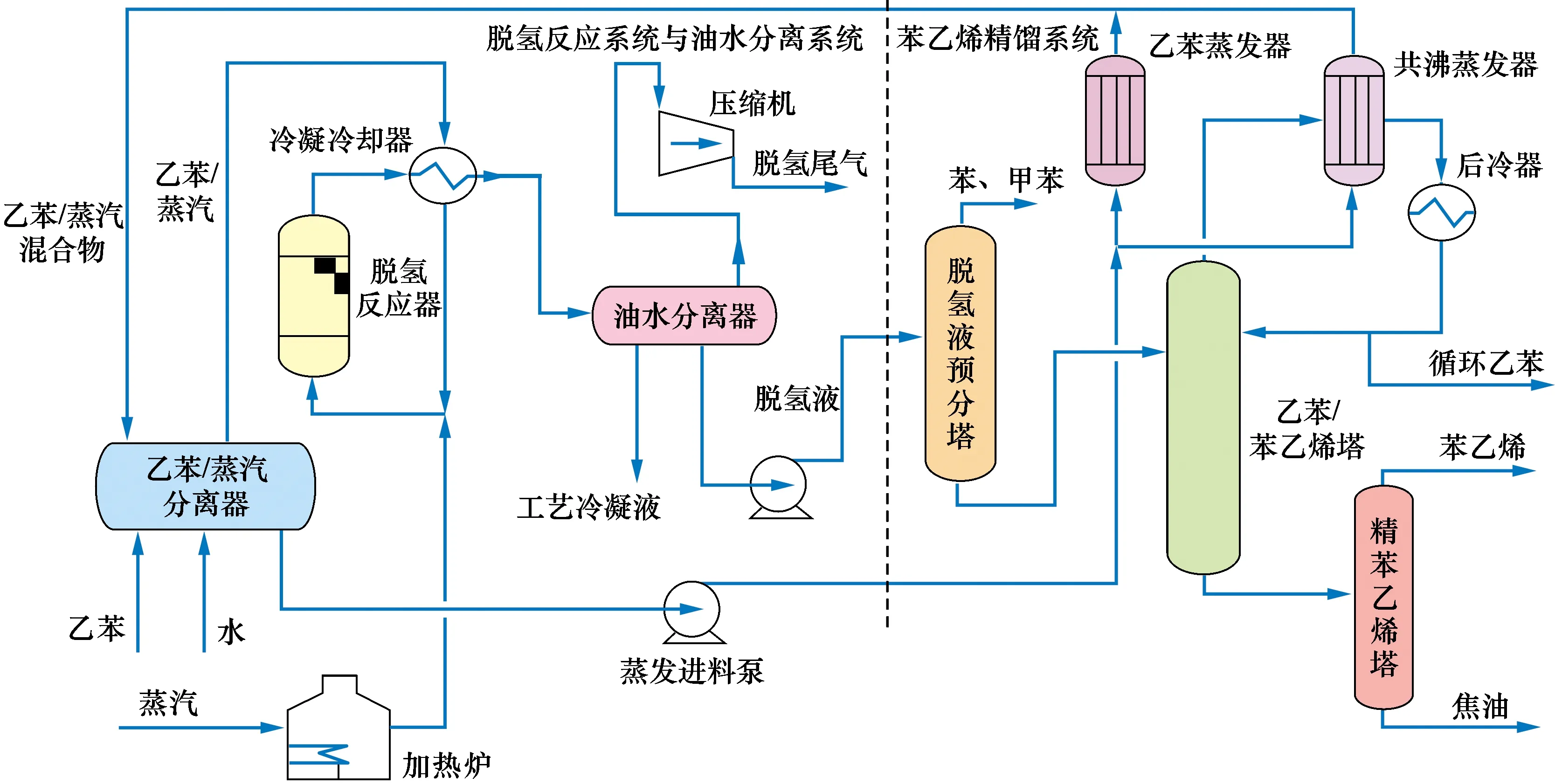

苯乙烯装置主要由脱氢反应系统、油水分离系统和苯乙烯精馏系统组成,其工艺流程如图1所示。乙苯、蒸汽与反应产物换热后,与过热蒸汽一起进入脱氢反应器,在催化剂作用下进行脱氢反应。反应产物经过冷凝冷却后进入油水分离系统及苯乙烯精馏系统。

图1 乙苯脱氢制苯乙烯工艺流程示意

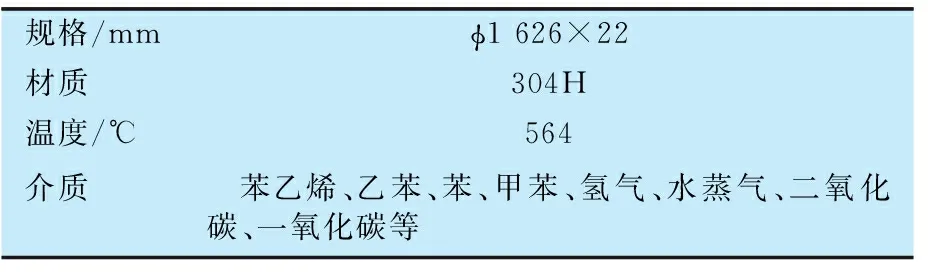

乙苯脱氢反应过程中,除生成苯乙烯外,还有氢气、苯、甲苯、甲烷、乙烯、二氧化碳、一氧化碳等副产物生成。高温膨胀节是脱氢反应系统的重要设备,其材质及工况见表1。

表1 高温膨胀节材质及工况

2 膨胀节开裂失效情况

2019年11月30日,对脱氢反应系统已运行10 a的高温膨胀节进行检查,发现膨胀节端面环板角焊缝处存在裂纹,裂纹形貌如图2所示。从图2可以看出,裂纹沿端面环板的方向扩展,为一条主裂纹,未发现明显分叉,裂纹处外表面呈红褐色。

图2 膨胀节端面环板裂纹

膨胀节长期在高温下服役,由于其端面环板为整体结构,限制了筒体的轴向热膨胀,易引起环板焊缝处产生裂纹。此外,304H不锈钢含碳量较高,在角焊缝的焊接区域易发生晶间贫铬,导致焊缝区域性能下降。

3 筒体-环板结构有限元分析

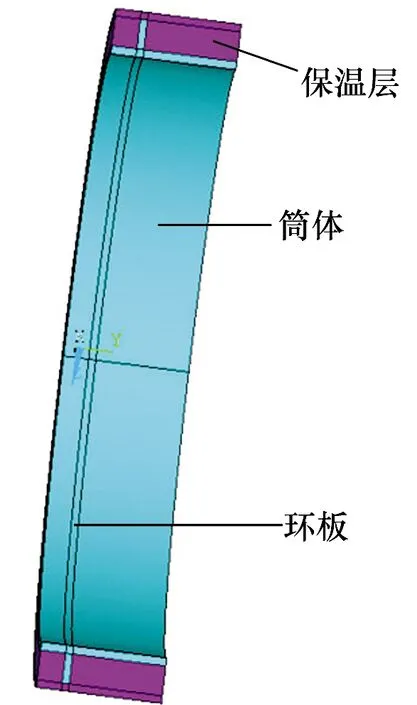

选取膨胀节弯头处的筒体和环板作为有限元分析对象,分析模型见图3。筒体内径1 626 mm,厚度22 mm,长度350 mm,环板外径1 786 mm,厚度20 mm,保温层厚度为100 mm。

图3 筒体-环板结构有限元分析模型

3.1 筒体-环板结构温度场分布

筒体介质温度为564 ℃,对流传热系数为103.98 W/(m2·℃),304H的导热系数为24.3 W/(m·℃),保温层的导热系数为0.2 W/(m·℃),空气的对流传热系数为6 W/(m2·℃)。筒体-环板结构的温度场分布见图4。由图4可知,筒体与环板的温度分布不均匀,温差较大,筒体与环板连接处存在较大的温度梯度、热应变和热应力,易产生裂纹。

图4 筒体-环板结构的温度场分布

3.2 保温层厚度对温差的影响

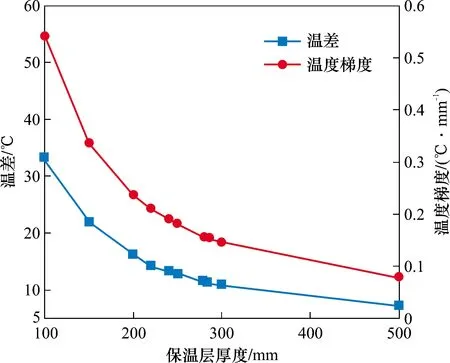

保温层厚度对筒体-环板结构的温差及温度梯度的影响见图5。

图5 保温层厚度对温差及温度梯度影响

由图5可知,随着保温层厚度的增加,筒体-环板结构的温差和温度梯度逐渐减小,当保温层厚度增加到300 mm时,温差和温度梯度的变化曲线趋于平缓,可认为筒体与环板同时发生热膨胀,能忽略热应力的影响,其结构安全。

3.3 环板分瓣数对温差的影响

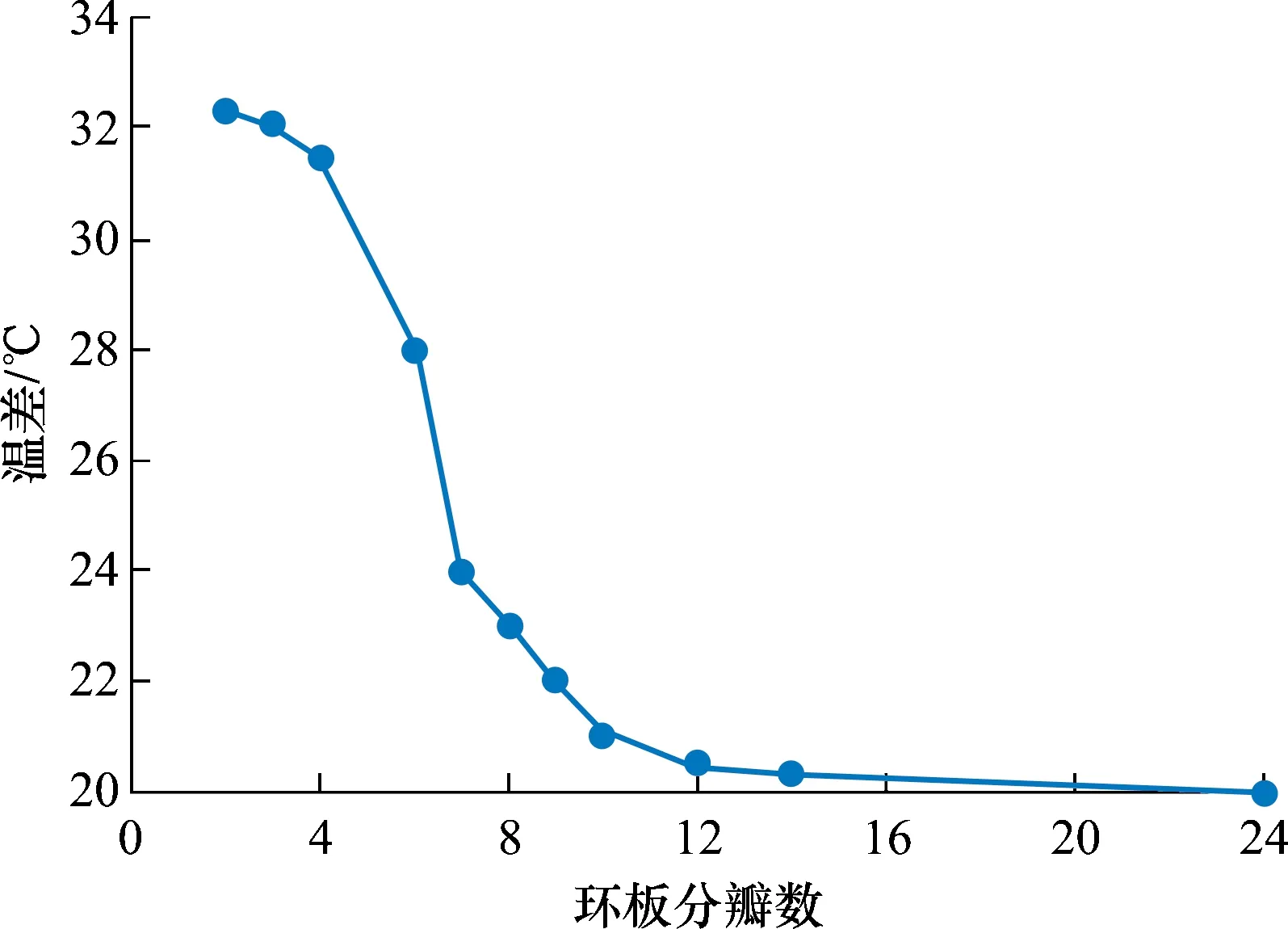

环板分瓣数对筒体-环板结构的温差影响见图6。由图6可知:随着环板分瓣数的增多,筒体-环板结构的温差变化基本上呈现递减趋势;当环板分瓣数从4增加到8时,筒体-环板结构的温差变化幅度增大,但当环板分瓣数超过10时,随着分瓣数的增加,筒体-环板结构的温差变化趋于稳定。建议高温结构环板的分瓣数为8。

图6 环板分瓣数对温差的影响

3.4 环板分瓣间距对温差的影响

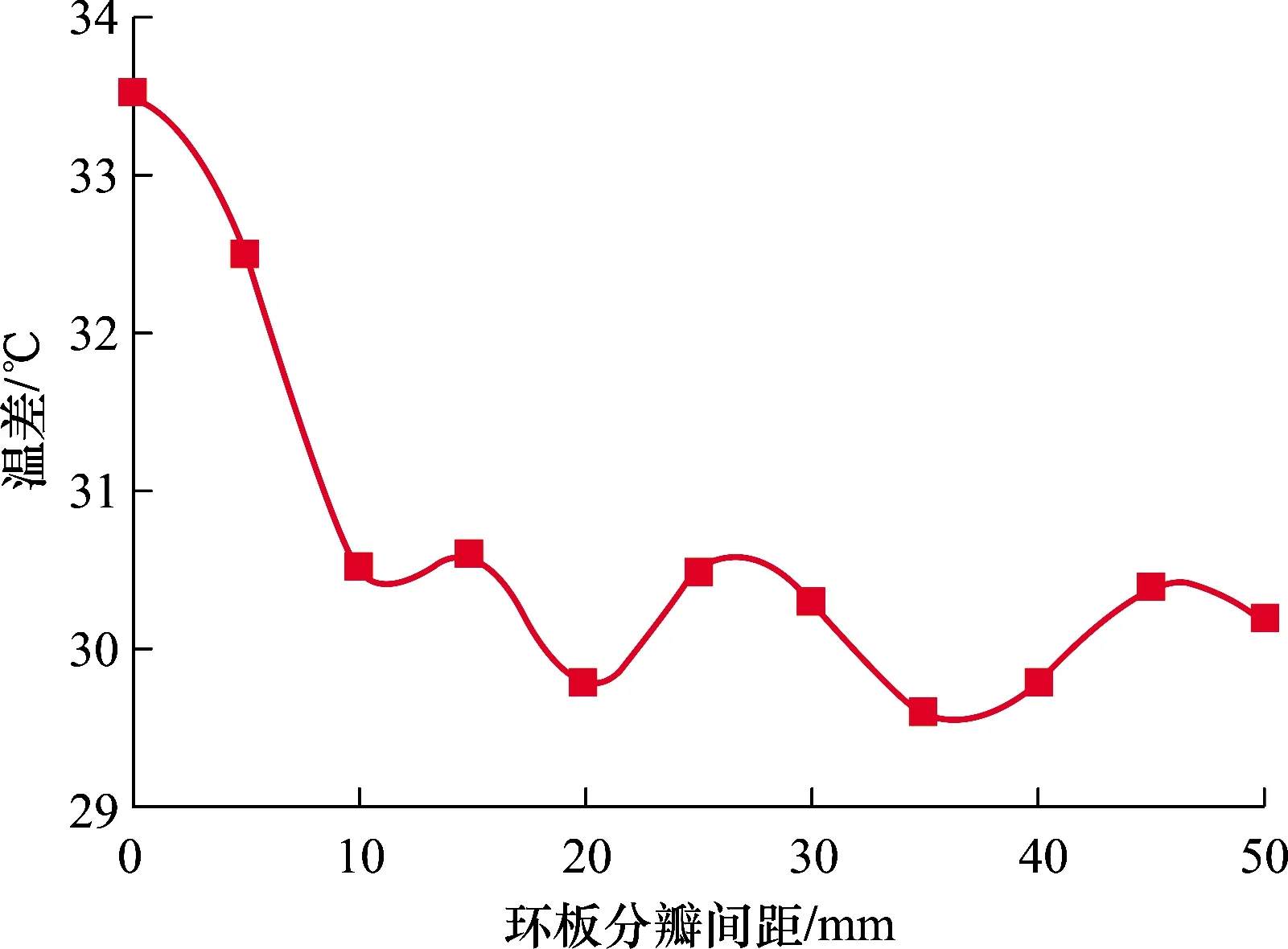

环板分瓣间距对筒体-环板结构的温差影响见图7。

图7 环板分瓣间距对温差的影响

由图7可知,当环板分瓣间距小于10 mm时,对温差的影响较大,但当环板分瓣间距大于10 mm时,对温差的影响无明显规律,建议高温结构环板的分瓣间距为10 mm。

4 工程应用效果

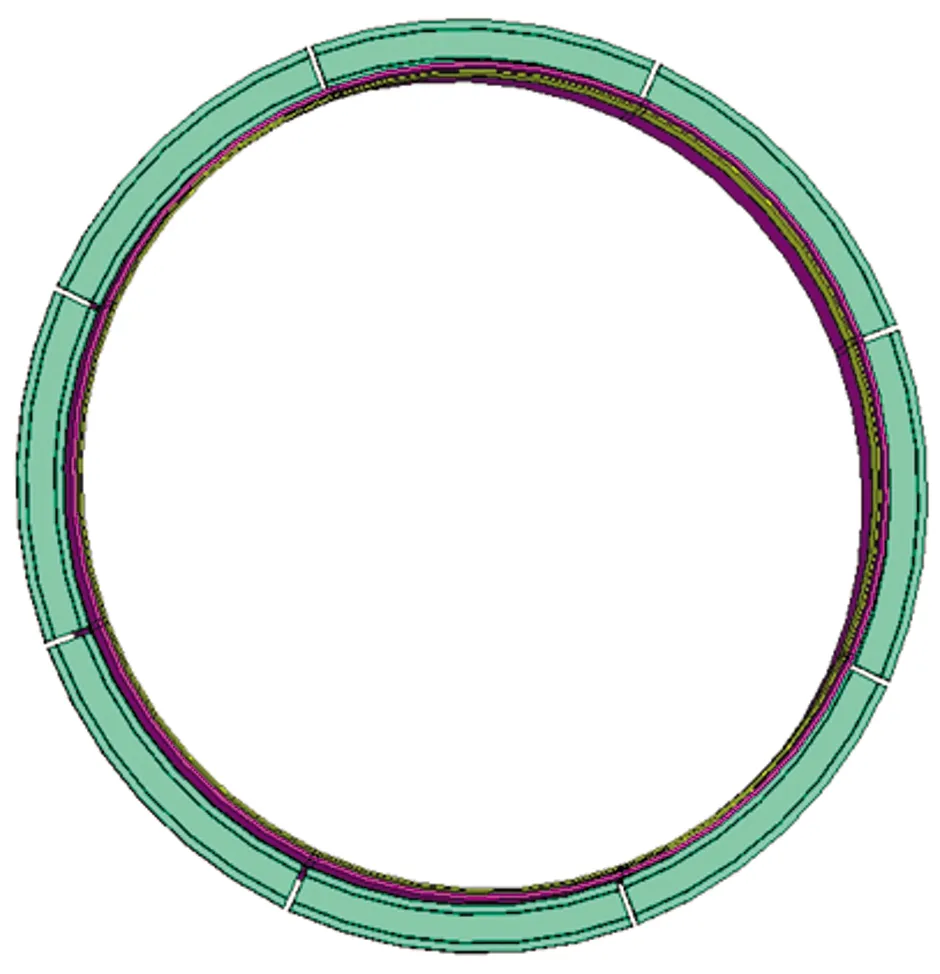

膨胀节端面环板角焊缝处存在裂纹,停车时采用专用不锈钢砂轮机对裂纹位置进行打磨,直至其表面没有裂纹,然后对打磨位置进行渗透检测,检测合格后方可进行补焊。同时将筒体环板分为8瓣,分瓣间距为10 mm,筒体环板分瓣示意见图8。最后对焊缝进行渗透检测,确保焊缝表面无裂纹。目前膨胀节已安全稳定运行。

图8 筒体环板分瓣示意

5 结 论

(1)高温膨胀节筒体与环板连接处存在较大的温度梯度、热应变和热应力,易产生裂纹。

(2)随着保温层厚度的增加,筒体-环板结构的温差和温度梯度逐渐减小,当保温层厚度增加到300 mm时,可认为筒体与环板同时发生热膨胀,能忽略热应力的影响,其结构安全。

(3)随着环板分瓣数的增多,筒体-环板结构的温差变化基本上呈现递减的趋势。当环板分瓣数从4增加到8时,筒体-环板结构的温差变化幅度增大,但当环板分瓣数超过10时,随着分瓣数的增加,筒体-环板结构的温差变化趋于稳定。建议高温结构环板的分瓣数为8。

(4)当环板分瓣间距小于10 mm时,对温差的影响较大,但当环板分瓣间距大于10 mm时,对温差的影响无明显规律,建议高温结构环板的分瓣间距为10 mm。