低温煤焦油预处理技术研究*

2022-01-09唐应彪

唐应彪

(中石化炼化工程集团洛阳技术研发中心, 河南 洛阳 471003)

由于煤焦油中的水分、无机盐、炭颗粒、有机氯、金属等杂质含量高,会对煤焦油催化加氢处理装置产生不利影响[1]。煤焦油中的水分会造成装置能耗增加、处理时间延长、设备内压升高、油品暴沸等问题;而水分中溶解的氯化铵、硫酸铵等铵盐被加热到220~250 ℃时,会分解成游离酸和氨,引起管道和设备的严重腐蚀;煤焦油中的有机氯化物在高温下同样会发生分解,产生腐蚀性介质,加重腐蚀;此外,煤焦油中的钙、铁等金属,不仅会使催化剂中毒失活,而且容易造成反应器床层堵塞。对煤焦油进行深度净化处理,能够减轻其对后续装置的腐蚀。

随着国家环保法规的日益严格,合理开发利用煤焦油势在必行[2]。采用加氢技术将煤焦油转化为高质量的发动机燃料,开辟了一条资源高效利用的新途径[3-4]。由于煤焦油中的杂质含量高,需要对其进行预处理,减轻其对后续加氢处理装置的不利影响[5]。

以低温煤焦油为原料,针对其特点采用离心分离、电脱盐、化学脱氯等技术手段,开展低温煤焦油的脱水、脱盐、脱氯等系统预处理技术研究,充分降低了煤焦油中杂质含量,使处理后的原料满足后续催化加氢工艺的要求,为高效利用煤焦油提供了技术支持。

1 试验准备

1.1 煤焦油原料性质

试验研究所用原料油为低温煤焦油,该煤焦油为黑色液体,不透明,有刺鼻难闻味道。煤焦油的性质分析结果见表1。从表1可以看出,该煤焦油是一种密度大、馏分重、氮含量高、硫含量较低,胶质、沥青质、芳烃含量高的劣质油品,并且煤焦油含有大量不利于后续加氢处理的杂质元素。该煤焦油水质量分数为1.08%,盐质量浓度为 9.5 mg/L,总氯质量分数为23 μg/g,金属元素中钙质量分数、铁质量分数相对较高分别为109 μg/g和37.7 μg/g。

表1 煤焦油的性质

1.2 试验设备

76-1玻璃恒温水浴装置、YS-4电脱盐试验仪、Sigma 6-16S大容量高速离心机、LC-4微机库仑仪、水含量分析仪、尼康TS100F显微系统。

1.3 试验方法

采用离心分离、电脱盐脱水、化学反应等方法对煤焦油的脱水、脱盐、脱氯等预处理技术进行研究,并对其预处理效果和优化工艺综合效果进行评价。

1.3.1 离心分离法

将待分离油样加入一定量的破乳剂和水,混合均匀后倒入锥形塑料离心瓶中,置于Sigma 6-16S大容量高速离心机中,设定转速及离心时间,对油样进行处理。

1.3.2 电脱盐脱水法

称取油样50~80 g置于不锈钢罐中,加入一定量的破乳剂和水,密封后将其放入YS-4电脱盐试验仪中预热15 min,然后手工振荡100~500次,再将其放入仪器中,施加一定电场,加电30 min,进行电脱盐脱水试验操作。

1.3.3 化学反应法

通过离心分离对煤焦油进行初步处理,再用不锈钢罐称取离心分离后的油样50~80 g,加入相应的脱氯剂,密封不锈钢罐,将其放入YS-4电脱盐试验仪中加热,发生化学脱氯反应,反应时间为60 min。脱氯反应结束后,再进行电脱盐脱水试验操作。

1.4 分析方法

煤焦油水含量按照GB/T 260—2016规定的方法测定;盐含量按照SY/T 0536—2008规定的方法测定;氯含量采用氧化微库仑法进行测定。

2 试验结果与讨论

2.1 煤焦油脱盐脱水效果评价

2.1.1 离心分离对脱盐脱水效果的影响

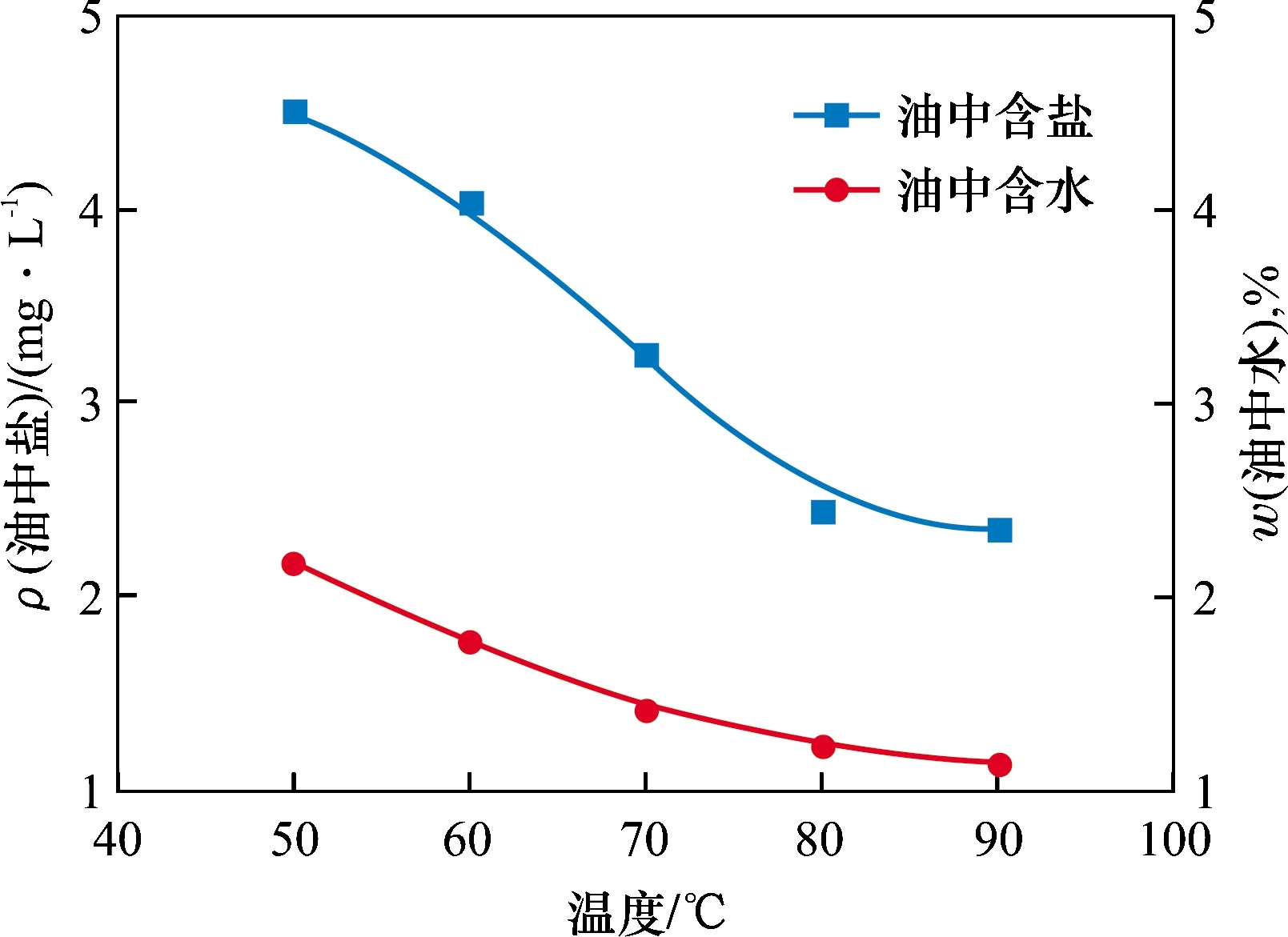

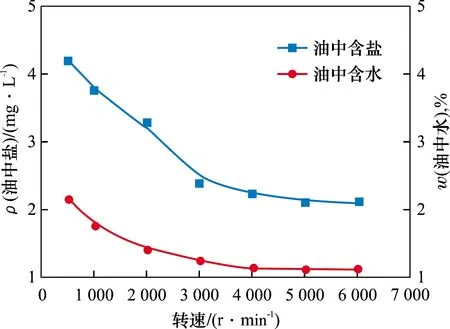

采用离心分离法处理煤焦油,在注水量为10%和转速为3 000 r/min的条件下,考察了温度对离心分离处理效果的影响,试验结果见图1;在注水量为10%和温度为80 ℃的条件下,考察了转速对离心分离处理效果的影响,试验结果见图2。

从图1可以看出,在转速为3 000 r/min的条件下,随着温度的升高,煤焦油中水含量、盐含量逐渐降低,当温度升高到80 ℃左右时,油中水含量和盐含量降低趋势变缓,继续提高温度,其处理效果趋于稳定状态。因此,从脱盐脱水效果和能耗综合考虑,适宜的离心分离温度为80 ℃,在此温度下进行离心分离,盐质量浓度为2.45 mg/L,水质量分数为1.24%。

图1 温度对离心分离效果的影响

从图2可知,转速的提高,有利于煤焦油的脱盐、脱水,然而当离心速度提高到3 000 r/min以上时,对水分及杂质的去除效率提高有限,盐含量、水含量降低趋势变缓,从经济性和资源的长期利用角度考虑,试验选用3 000 r/min的离心速度进行优化操作。

图2 转速对煤焦油离心分离的影响

在离心分离温度不小于80 ℃,转速不小于 3 000 r/min,时间不小于6 min的条件下,油溶性破乳剂THD添加质量分数为50 μg/g,注水量10%条件下,脱后水质量分数可控制在1.5%以下,脱后盐质量分数低于3 mg/L,该工艺条件可应用到下一步优化试验中。

2.1.2 电脱盐脱水对脱盐脱水效果的影响

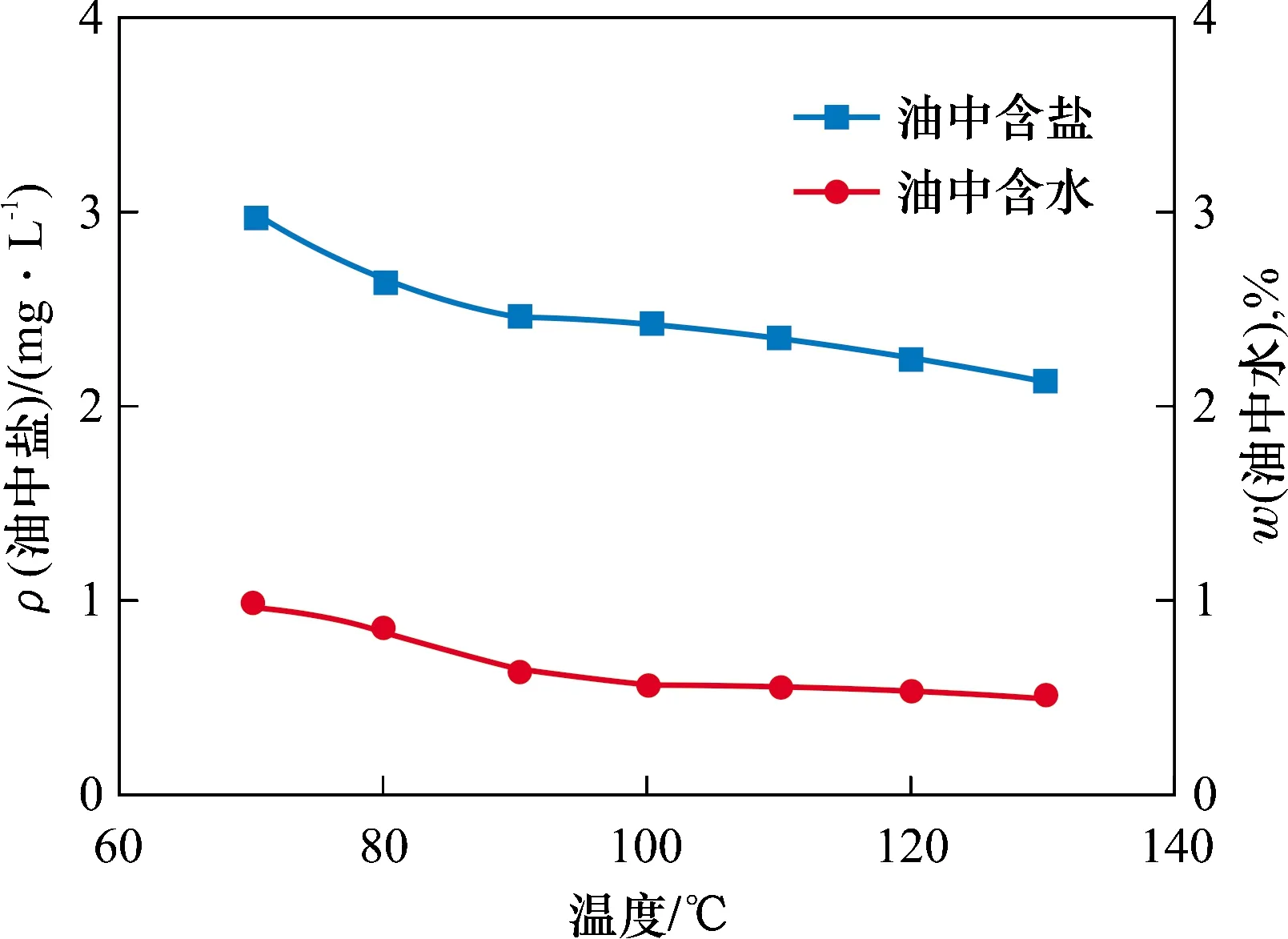

先通过离心分离法对煤焦油进行初步处理,再采用电脱盐法对煤焦油进行深度脱盐和脱水处理,即采用“离心分离+电场电脱盐脱水”的组合工艺,对煤焦油进行联合处理,重点考察了电脱盐温度对脱水、脱盐效果的影响,电脱盐其他工艺条件保持不变,分别为:电场强度700 V/cm,注水量10%,混合强度为手摇200次,加电时间30 min,油溶性破乳剂THD添加质量分数为50 μg/g,试验结果如图3所示。

图3 温度对电脱盐脱水效果的影响

由图3可知,温度的升高有助于煤焦油的脱盐、脱水,其原因在于煤焦油的黏度随温度升高而降低,水与油的界面张力降低,水滴热膨胀使乳化膜强度减弱,水滴聚结作用增强,沉降速度加快。但是当温度达到90 ℃后,脱盐脱水效率降低,继续升温反而增加能耗。因此,选择电脱盐温度为90 ℃,可满足脱后水质量分数低于1.0%,油中盐质量浓度降低至3 mg/L以下。

2.2 煤焦油脱氯效果评价

2.2.1 脱氯技术原理

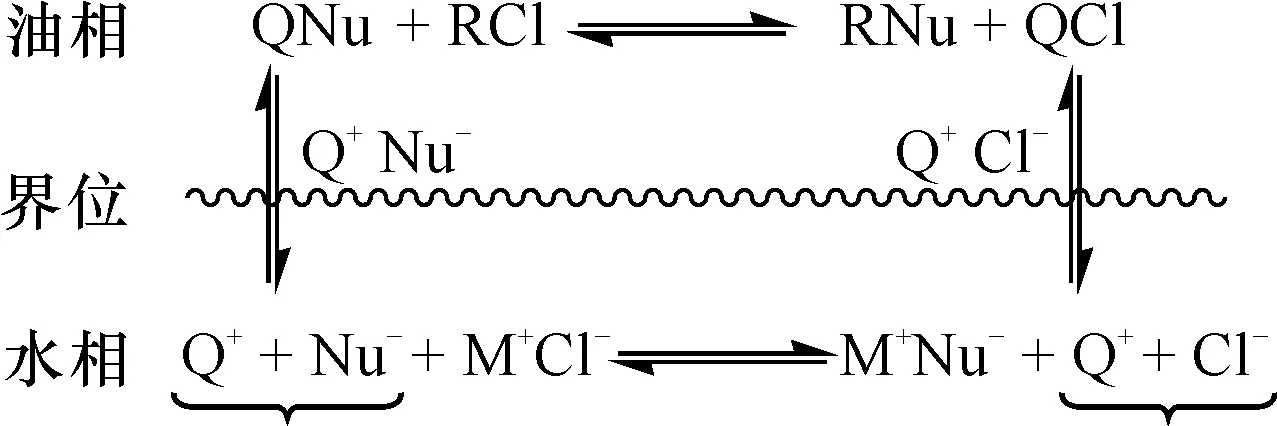

相转移脱氯的技术原理示意见图4,其过程在于:相转移剂B(QNu)先与煤焦油中有机氯(RCl)发生亲核取代反应,生成过渡态的氯化物(QCl),分布于油水两相,然后转化剂A将再次发生亲核取代反应,生成无机氯化物溶于水相,相转移剂还原,继续返回至油相进入循环,水中可溶解大量的无机氯和过渡态的氯化物,采用优化调整的电脱盐工艺可将无机氯、过渡态氯彻底脱除。

图4 相转移脱氯技术原理注:Q+—相转移剂的阳离子;Nu-—亲核试剂阴离子;Q+Nu-—携带亲核试剂的离子对; RCl—有机氯化物;RNu—生成产物;QCl—过渡态的氯化物;M+Nu-—转化剂。

2.2.2 脱氯剂优选

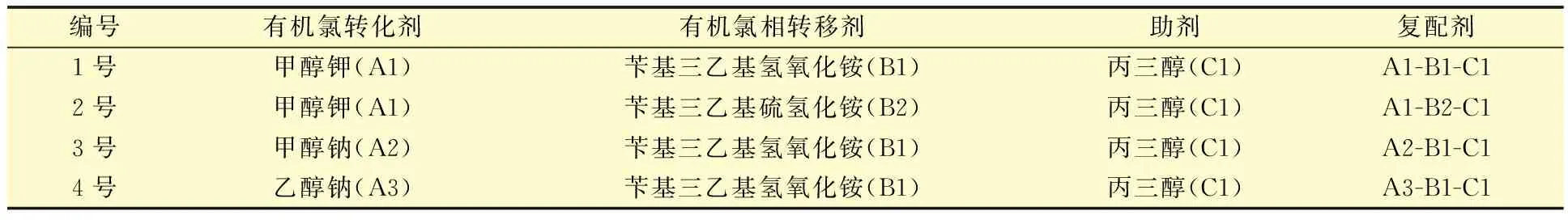

研究中所使用的脱氯剂主要组成:有机氯转化剂、有机氯相转移剂和助剂等,分别用A,B,C表示,其中A的质量分数为100 μg/g,B的质量分数为150 μg/g,C的质量分数为50 μg/g。选用不同的有机氯转化剂、有机氯相转移剂和助剂进行复配,其组合方式见表2。

表2 脱氯剂的复配

2.2.3 脱氯效果评价

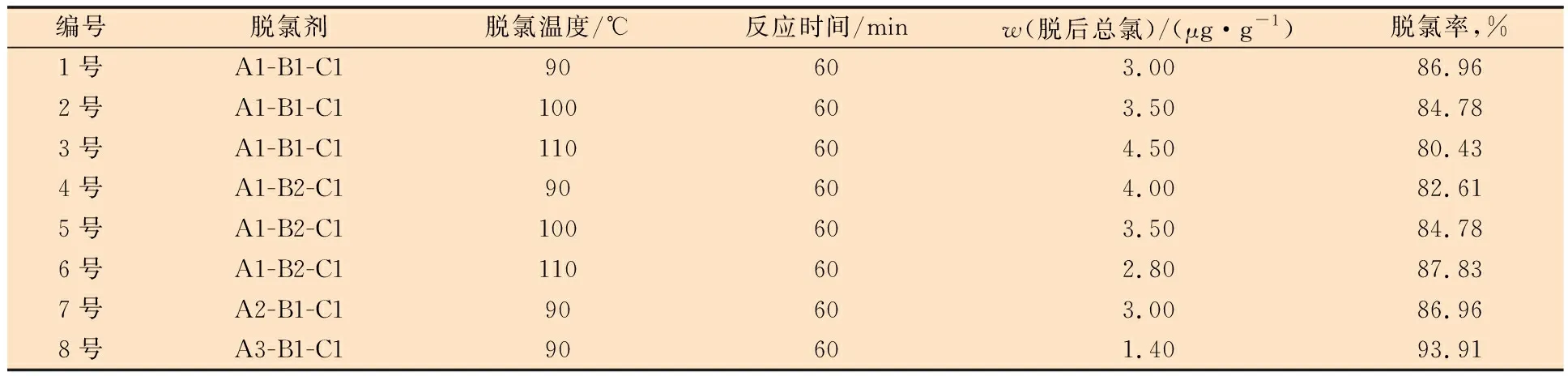

针对煤焦油的特性,采用“离心分离+脱氯反应+电场脱盐脱水”组合工艺技术对其进行预处理,考察了不同反应条件对脱氯效果的影响,主要涉及转化温度的选择、脱氯剂中各种有效成分的复配,特别是转化剂、相转移剂的优化筛选。脱氯反应条件及试验结果见表3。从表3可以看出,不同工艺条件下,采用上述步骤处理后,总氯脱除率均较高,脱氯效果十分明显,脱氯率为 80.43%~93.91%。

表3 脱氯反应条件及试验分析结果

比较1号、2号、3号可知,在复配体系“A1-B1-C1”中,随着温度的升高,脱氯率逐渐降低,这可能与高温下相转移剂B1的活性减弱、发生分解有关,该复配体系下,适宜的反应温度为90℃,脱氯率为86.96%;比较4号、5号、6号可知,在复配体系“A1-B2-C1”中,升高温度有利于提升脱氯效果,其原因在于相转移剂B2具有较好的热稳定性,且温度的升高使反应动力增强,更好地发挥相转移催化作用,该复配体系下,选择适宜的反应温度为110℃,脱氯率为87.83%;比较1号、7号、8号可以看出,在相转移剂B1、助剂C1相同的条件下,改变转化剂A,脱氯率存在一定的变化,比较三者的脱氯效果,A3最好,A1和A2相当,复配体系“A3-B1-C1”具有更佳的脱氯效果,脱氯率为93.91%,这说明相比之下A3具有更强的反应活性。

从上述试验结果可知,开发的脱氯剂及组合式脱氯工艺“离心分离+脱氯反应+电场脱盐脱水”,在优化工艺条件下即复配体系“A3-B1-C1”组合下,对煤焦油进行脱氯处理,总氯质量分数可降低至1.40 μg/g,脱氯率高达93.91%,而且脱后含盐含水均能满足后续加工工艺要求。

2.3 煤焦油工艺优化综合效果评价

2.3.1 优化工艺操作条件

离心分离:温度80 ℃,注水量10%,油溶性破乳剂THD添加质量分数为50 μg/g,转速3 000 r/min,时间6 min;

脱氯反应:温度90 ℃,转化剂(A3)质量分数100 μg/g,转移剂(B1)质量分数150 μg/g,助剂(C1)质量分数50 μg/g, 脱氯剂总质量分数为300 μg/g,注水量10%;

电脱盐:温度90 ℃,电场强度700 V/cm,混合强度手摇200次,注水量10%,油溶性破乳剂THD添加量为50 μg/g。

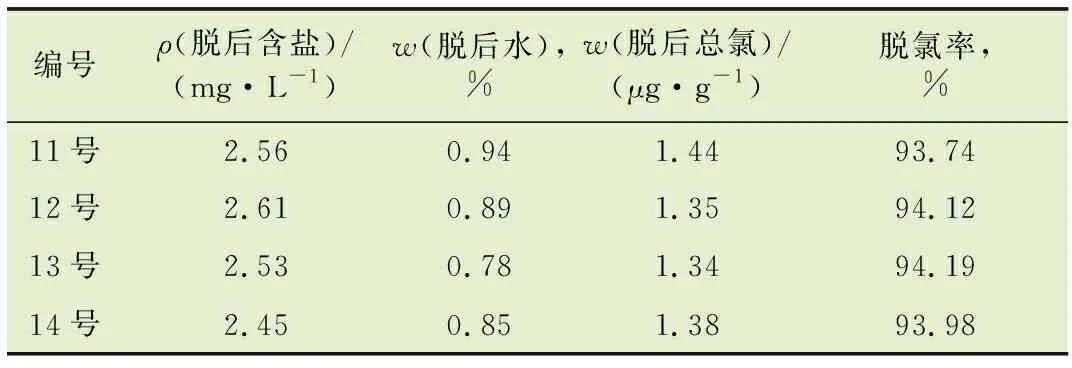

2.3.2 综合效果评价

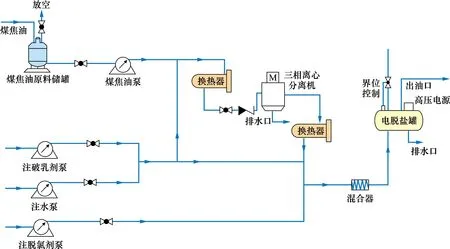

在优化的工艺操作条件下,进行了综合优化试验,验证了试验结果,根据静态试验结果设计的煤焦油预处理工艺流程为:“离心分离+脱氯反应+电脱盐”,煤焦油预处理动态试验装置工艺流程示意见图5。采用该装置进行动态模拟试验,试验结果见表4。从表4可以看出,四次试验的结果均具有良好的重复性,脱后含盐质量浓度均低于3 mg/L,水质量分数低于1%,总氯脱除率约为94%。该组合工艺技术可确保煤焦油处理后的质量能达到后续催化加氢工艺要求。

图5 煤焦油动态预处理工艺流程示意

表4 工艺优化综合效果评价

2.4 煤焦油微观形貌观察

采用尼康TS100F显微系统对预处理前、预处理后的煤焦油进行微观形态观察,其微观形貌分别见图6和图7。对比图6与图7可以发现:煤焦油预处理前,含有大量杂质如水分、无机盐、炭颗粒、有机氯、金属等,而煤焦油经过预处理后,其中的大部分杂质已经被完全脱除。处理前的煤焦油对后续加氢处理装置造成较为严重的腐蚀,处理后的煤焦油实现了深度净化,对后续设备和管道腐蚀轻微,能够保障后续加氢处理装置的平稳运行,满足后续加氢工艺的要求。

图6 预处理前煤焦油的微观形貌

图7 预处理后煤焦油的微观形貌

3 结 语

采用离心分离、电脱盐脱水、化学脱氯等组合式工艺技术,对煤焦油进行集中预处理,煤焦油预处理工艺流程为:“离心分离+脱氯反应+电脱盐”。最佳工艺操作条件为:离心转速3 000 r/min,电脱盐温度90 ℃,电场强度700 V/cm,注水量10%,混合强度为手摇200次,油溶性破乳剂THD添加质量分数为50 μg/g,脱氯剂总添加质量分数为300 μg/g。在该优化条件下,煤焦油脱后盐质量浓度降低至3 mg/L以下,脱后水质量分数小于1%,有机氯脱除率约为94%。

另外,对试验结果进行了动态试验验证。该组合工艺技术可使煤焦油中的杂质含量显著降低,解决了煤焦油预处理的难题,实现了煤焦油的深度净化处理,减轻了煤焦油对后续加氢装置的腐蚀,保障后续加氢处理装置的平稳运行,可以满足后续加氢工艺的要求。