改性环氧涂层的防腐性能研究

2022-01-09李海蓉

李海蓉,池 恒,胡 翔,彭 煜,包 福,王 昱

(1.湖北省计量测试技术研究院力学所,湖北 武汉 430223;2.中国石油工程建设有限公司北京设计分公司,北京 100085)

腐蚀是导致碳钢输油管线泄漏的主要原因之一,涂层则是解决碳钢管线腐蚀的有效措施,其耐腐蚀性能取决于涂层的组成、结构和附着力。目前,涂层在含酸、高温、高盐和高压等条件下的防腐性能研究仍然较少,对涂层防腐机理研究还有待进一步深入。选取了4种具有较强防腐性能的涂层材料,在150 ℃模拟环境下,利用扫描电镜(SEM),电化学阻抗谱(EIS)和傅里叶变换红外光谱(FTIR)对涂层的防腐性能和微观结构进行了分析和比较,对涂层的防腐机理进行了深入研究。

1 材料与方法

1.1 涂层试样和试验介质

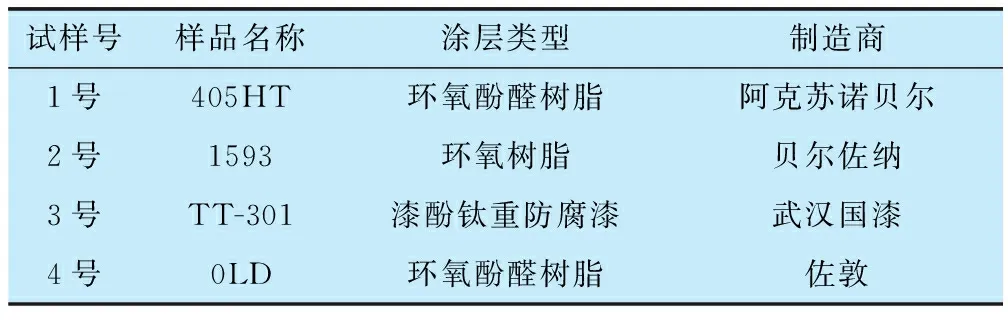

试验所用的4种涂层材料见表1,涂料的涂装依据制造商的产品指南。

表1 涂料有关信息

1.2 腐蚀测试

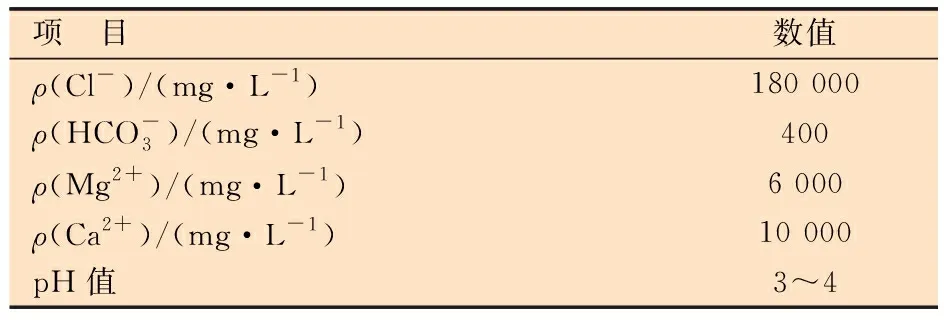

将涂装后的试样固定在高压釜内的304不锈钢架上,然后向高压釜中注入3 L试验溶液,测试棒浸没其中;通入高纯氮气2 h去除溶解氧;将 0.05 MPa的H2S和0.6 MPa的CO2充入试验液中,将高压釜加热至150 ℃;充入氮气直至总压力达到10 MPa。腐蚀测试31 d后,将高压釜降至室温,压力降至常压。用双蒸馏水清洗测试棒后,在50 ℃烘箱内干燥。具体测试条件如表2和表3所示。

表2 腐蚀试验条件

表3 试验溶液的组成

1.3 表征方法

先对清洁后的涂层表面和脆断的涂层断面进行喷金处理,再用SEM对涂层的表面和断面进行分析。在电化学工作站,通过EIS对碳钢样品表面涂层的防腐性能进行分析。采用傅里叶变换红外光谱仪对腐蚀测试前后的涂层结构进行表征。

2 结果与讨论

2.1 试验后的涂层宏观形貌

4种涂层的宏观形貌见图1(白色箭头所标示样品为未经腐蚀测试样品,红色箭头所标示样品为经过31 d腐蚀测试后的样品)。由图1可以看出,样品经过模拟溶液浸泡后,表面均较为光滑,没有流淌、气泡、垂滴、针孔等明显缺陷,也未肿胀以及变软;涂层底漆与基材之间未发生脱落,可见附着力良好,其中2号和4号涂层表面颜色发生了改变。

图1 测试前后试样的宏观表面形貌

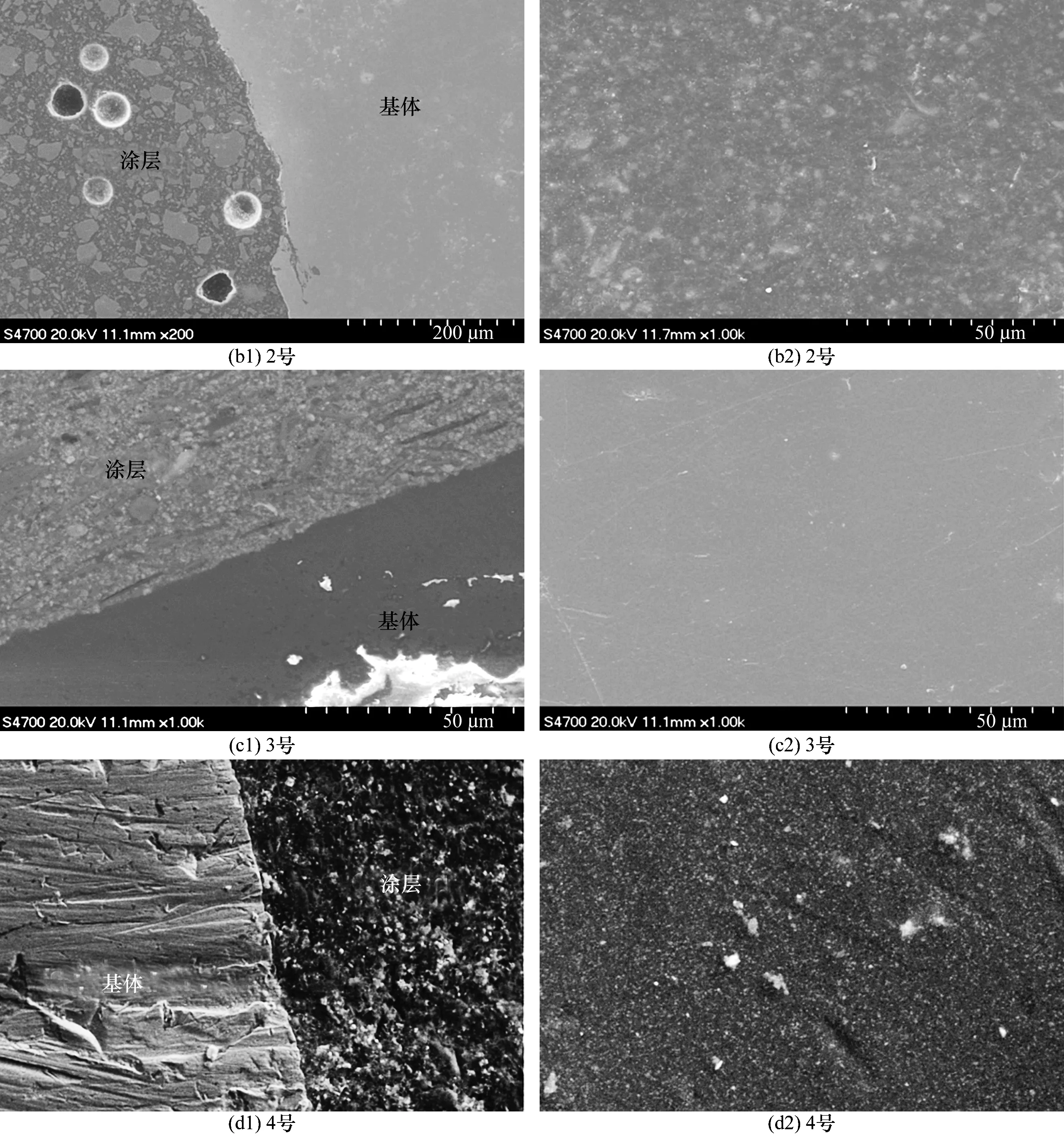

2.2 试验后涂层的微观形貌

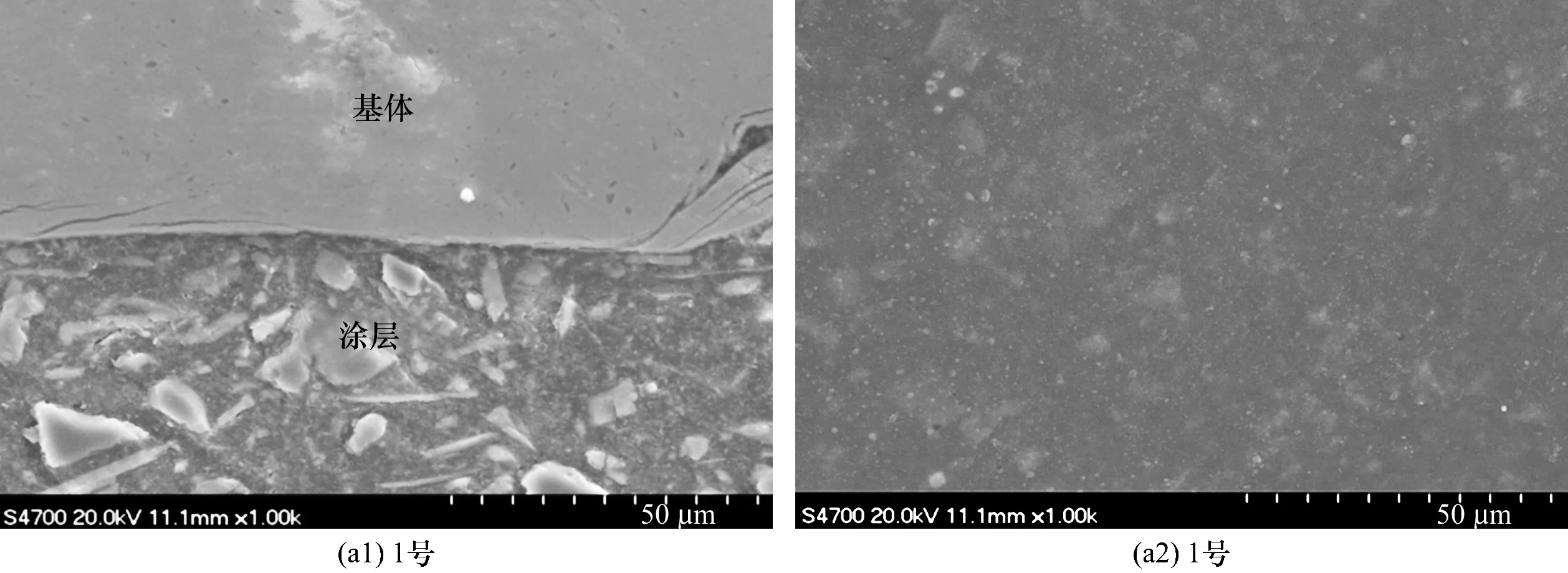

浸泡试验后涂层断面和表面形貌的SEM照片见图2。由图2(a1)—图2(d1)可以看出,各个涂层与基材的接触面结合紧密,说明涂层的附着力还处于较高值,腐蚀介质还未渗入到涂层与基材的接触面,涂层能较好地发挥防护效果;由图2(a2)—图2(d2)可以看出,涂层表面完好,没有出现明显的腐蚀孔洞,未形成明显的腐蚀通道,涂层仍然能够对基材防护作用良好。

2.3 试验前后的涂层EIS结果分析

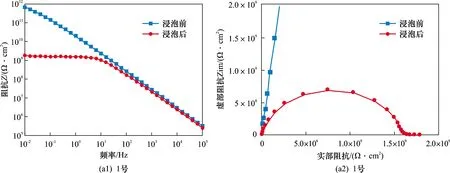

浸泡前后涂层的Bode图与Nyquist对比结果见图3。从图3(a1)和图3(a2)可以看出,1号涂层在刚开始浸泡时,Nyquist图中谱线为一条半径非常大的弧,在Bode图中0.01 Hz处的低频阻抗模值接近1012Ω·cm2,说明涂层刚开始作为金属基体的屏蔽层,能有效阻碍腐蚀介质进入涂层内部与基体接触,使基体得到较好的保护。浸泡31 d后,在Bode图中,曲线出现平台并向下端移动,但在0.01 Hz处的低频阻抗模值仍在109Ω·cm2以上,说明涂层仍能很好地隔绝基体与腐蚀介质。在涂层的Nyquist图中,只出现了一个容抗弧的特征,即出现了一个时间常数,表明到浸泡试验结束,涂层仍然处在失效初期,此时电解质溶液未渗透到涂层/金属界面,涂层仍然起到隔绝介质与基体的作用,保护基体金属免受腐蚀。2号和3号涂层在腐蚀测试前后的EIS表征结果与1号涂层具有类似特征和趋势,这与之前涂层微观结构表征结果一致。

图2 试验后涂层断面(a1—d1)和表面(a2—d2)形貌

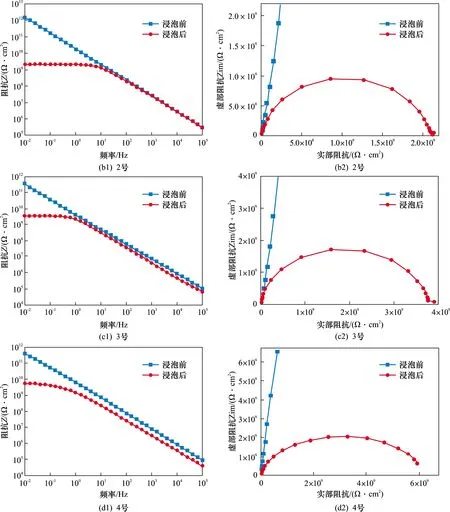

为了对涂层在腐蚀环境中的腐蚀行为进行量化,采用等效电路对其腐蚀行为进行模拟,见图4。

图3 试验前后涂层的Bode图(a1—d1)与Nyquist图(a2—d2)对比

图4 涂层等效电路及低频阻抗

图4(a)中,Rc为涂层电阻,Qc为涂层电容。基于该等效电路拟合得到的腐蚀后各涂层的低频阻抗数据如图4(b)所示。经过31d腐蚀测试后,各涂层阻抗值出现不同程度下降,抗腐蚀性能较试验前有所降低,但仍保持了较优良的性能稳定性。

2.4 试验前后的涂层红外分析

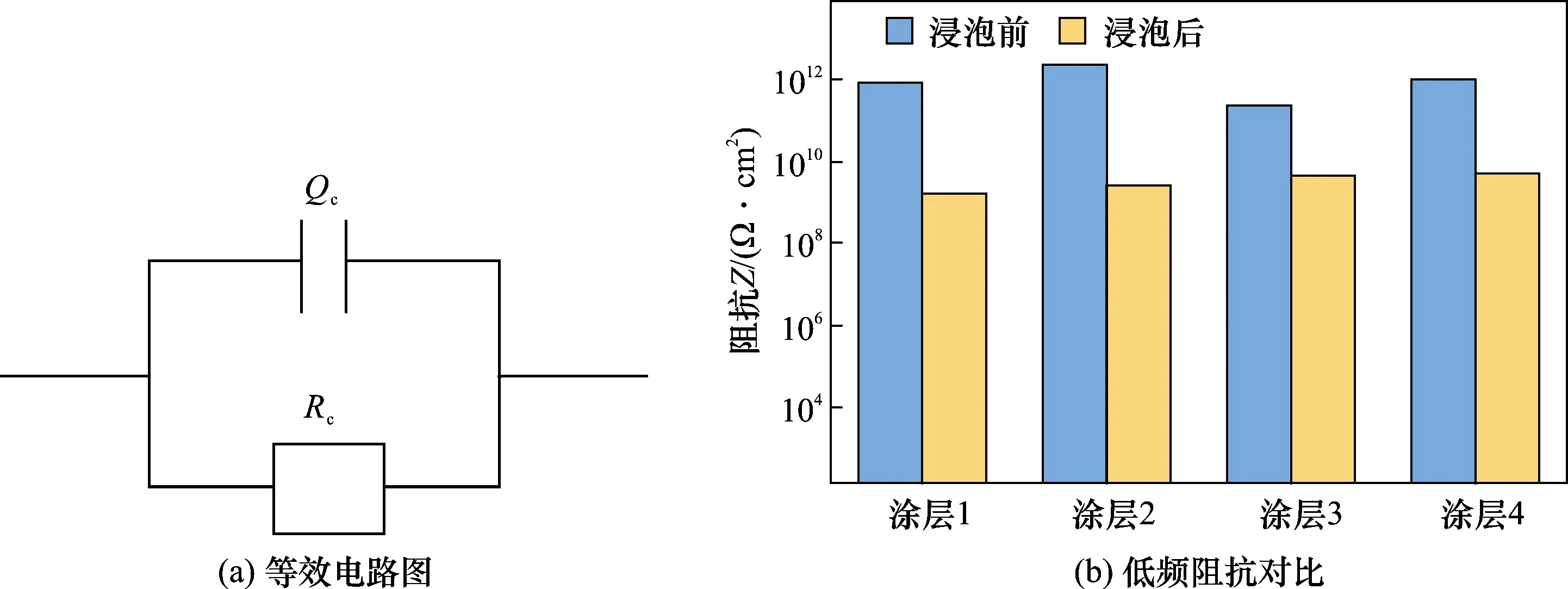

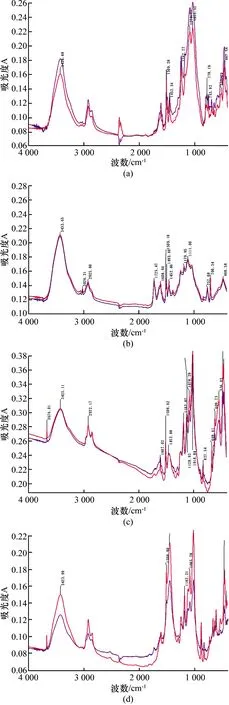

涂层浸泡前后的红外光谱见图5。

图5 腐蚀试验前后涂层的红外光谱图

从图5(a)可以看出,3 330~3 500 cm-1为N—H和O—H的伸缩吸收峰,其中N—H约在 3 350 cm-1处,O—H约在3 441~3 450 cm-1处;2 921~2 923 cm-1为—CH3伸缩振动峰;~2 852 cm-1为—CH2—伸缩振动峰;1 457~1 610 cm-1为环氧苯环对应取代吸收峰;1 453 cm-1处左右为CH2的对称弯曲振动和CH3不对称弯曲振动的C—H带振动峰;1 035 cm-1,1 086 cm-1处为脂肪醚的振动吸收峰。可以看出,浸泡前后,虽然在400~1 200 cm-1可以看到1 104 cm-1及1 027 cm-1的峰发生下移,但其峰强未发生改变,说明涂层内部的主要成膜物质并未发生降解。图5(b)中,1 509~1 611cm-1为环氧苯环对应取代吸收峰;1 451 cm-1处左右为CH2的对称弯曲振动和CH3不对称弯曲振动的C—H带振动峰;801 cm-1,1 100 cm-1处为Si—O的伸缩振动吸收峰。浸泡前后,在400~4 000 cm-1可并没有发现红外光谱峰强的明显变化,涂层内部的主要成膜物质并未发生降解。图5(c)中,1 508~1 607 cm-1为苯环对应取代吸收峰;1 433 cm-1处左右为CH2的对称弯曲振动和CH3不对称弯曲振动的C—H带振动峰;1 079 cm-1处为R—OH的伸缩振动吸收峰;1 020 cm-1处为—CH2—CH2—OH的伸缩振动吸收峰。浸泡前后,在400~4 000 cm-1范围内的峰强未发生太大减弱,涂层内部的主要成膜物质并未发生降解,涂层防护性能未降低。536 cm-1处的吸收峰对应于Ti—O键振动。图5(d)中,1 457~1 610 cm-1为环氧苯环对应取代吸收峰;1 453 cm-1处左右为CH2的对称弯曲振动和CH3不对称弯曲振动的C—H带振动峰;1 086~1 423 cm-1处为脂肪醚的振动吸收峰。浸泡前后,在400~4 000 cm-1范围内的峰强未出现明显减弱,涂层内部的主要成膜物质并未发生降解。考虑到其较高的低频阻抗和稳定的化学结构,上述4种涂层在31 d模拟溶液腐蚀试验后仍能够发挥有效阻隔和对碳钢基体的保护作用。

2.5 涂层防腐机理

根据上述EIS,SEM和FTIR分析可知,4种涂层均在该工况条件下仍具有较强的防腐性能。研究显示,抑制腐蚀介质(如水、CO2和离子等)在涂层中的扩散是提高涂层防护作用的关键,腐蚀介质的渗透会引起防腐涂层失效[1-3]。当涂层浸入电解质环境时,根据菲克定律,水首先在涂层表面吸附,然后发生渗透和饱和。因此,腐蚀介质在涂层中的扩散通道为涂层结构中的自由体积,当水到达涂层与碳钢基体界面处时,导电通路形成,基体开始腐蚀。同时,更多的腐蚀介质会通过形成的缺陷渗入,高压环境会使这种情况进一步加剧,加速涂层失效。从所试验的涂层测试结果可以看出,在长期腐蚀环境测试后,涂层并未出现明显腐蚀,说明涂层的水扩散速率很低。由于在涂层与碳钢体底之间没有底漆或中间涂层,涂层的防腐蚀性能主要归功于其优异的阻隔作用,即对腐蚀介质扩散的有效抑制。大多数溶剂型涂层一般会使用大量有机溶剂,在涂层固化过程中易形成针孔,当水或其他腐蚀介质通过针孔渗透至钢表面时就会发生腐蚀,随着腐蚀加剧,涂层会逐渐出现鼓泡、破裂、剥离等失效现象。试验所用的3号和4号涂层为溶剂型涂层,在试验范围内并未表现出一般溶剂型涂层的常见问题,除了工艺控制原因外,较高的交联密度有效改善了涂层的防水渗透能力。此外,3号涂层的Ti—O键的高键能和稳定的螯合结构也对其防腐性能提高具有重要作用。1号和2号涂层为无溶剂涂层,涂层具有较低的孔隙率,这是其具备较好防腐性能的原因之一。此外,1号涂层结构具有较高交联密度和强分子间相互作用。2号涂层中Si—O键键能较高,且引入的陶瓷填料提高了其热阻。此外,腐蚀后,各涂层的聚合物基团和化学键特征峰相对强度并未发生明显变化,其化学结构稳定性对涂层防腐性能的提升具有较大贡献。

3 结 论

4种涂层在150 ℃和10 MPa,含CO2,H2S,Ca2+和Mg2+等条件下,具有相对稳定的结构,能够在上述腐蚀环境下提供长期腐蚀抑制作用,有效抑制碳钢基体局部腐蚀。涂层具备有效防腐性能的主要原因包括高交联密度、高键能、高热阻以及良好的化学结构稳定性。

致谢:本研究得到了湖北省质量技术监督局科技计划项目(Hbj-kj201807)的经费支持。