基于COPRA 的高强度管材弯曲成形误差自动化检测系统

2022-01-08唐建林雷呈喜

唐建林,雷呈喜

(1.南昌职业大学工程技术学院,江西南昌 330500;2.哈尔滨工业大学机电工程学院,黑龙江哈尔滨 150001;3.湖南大学汽车车身先进设计制造国家重点实验室,湖南长沙 410082)

在如今的管材制造中,高频焊接制管方法是一种快速而高效的方法,高强度管材生产过程中需要将型材通过成形机弯成筒状管坯,然后进行焊接[1]。但是由于成形工艺的不足,易出现鼓包、变形、起拱等问题,进而影响焊接质量。因此焊接管进行成型分析是十分必要的[2]。而冷弯成形工艺因其节材、节能、高效的特点,所以在进行高频焊接管设计仿真时往往采用冷弯成形方法以节约成本。以往使用频域反射法设计的系统,将扫描到的数据传输到系统中,通过傅里叶变换检测了反射信号峰值[3]。使用该系统虽然实现了误差快速检测,但只能离线检测,十分不方便;使用非线性时间序列定位算法设计的系统可以快速提取高强度管材弯曲成形误差特征,但是受到外界噪声影响,导致检测精准度较低。面对该情况,提出了基于COPRA 的高强度管材弯曲成形误差自动化检测系统设计。基于COPRA 软件,采用数值仿真手段对高强度管材弯曲成形进行分析,为了避免潜在的焊接缺陷,针对管材仔细查看是否有鼓包、变形等成型缺陷。

1 系统硬件结构设计

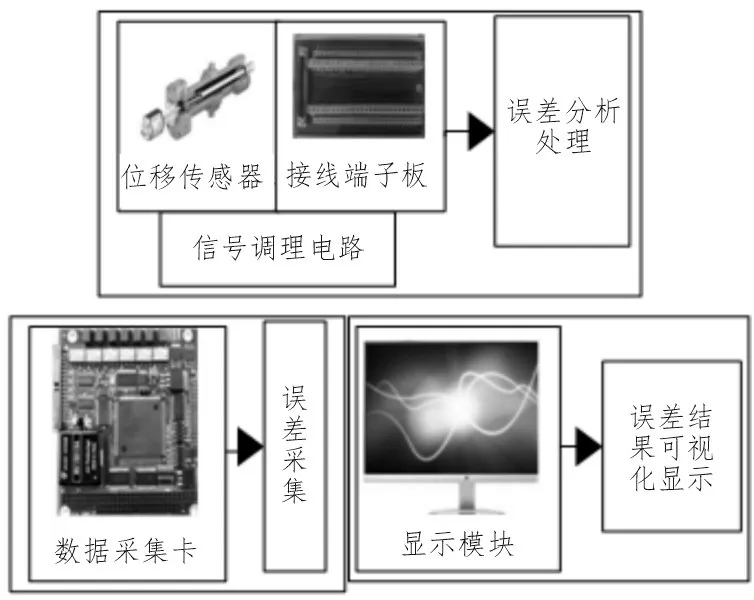

误差自动检测系统主要由NS-WY02 型位移传感器、信号调理电路、PCI2006 型接线端子板和阿尔泰式PCI2006 型数据采集卡等组成[4-6]。机械部分是以宽测头测径仪为基础设计的,测量系统采用检测主件、定位主件、组合检头、组合检杆和组合检具,对主件进行定位[7-9]。在结构上,采用了垂直于测量主件的方式,实现了自主定位,保证了测量精度。其结构如图1 所示。

图1 系统硬件结构

由图1 可知,该系统主要分为3 个部分,即误差分析处理部分、误差采集部分和误差结果可视化显示部分[10]。其中误差分析处理部分是通过位移传感器传输高强度管材弯曲成形误差数据,经过信号调理电路将数据转换为信号形式,再由接线端子板进行传输;误差采集部分是通过数据采集卡采集由接线端子板传输的误差数据;误差结果可视化显示部分将误差数据通过显示屏幕进行显示[11]。

1.1 位移传感器

NS-WY02 位移传感器通过内部非接触式的控制技术,精确检测管材成形弯曲绝对位置来测量高强度管材弯曲成形的实际成形位移值。

通过电位元件将机械位移转换成线性或任意函数的电阻或电压后输出,为实现电位器位移测量的目的,需要在位移变化和电阻变化之间建立一定的关系[12]。电压计位移传感器的活动刷连接着被测物体。在电位计移动端,物体的位移引起电阻的变化。电阻变化量代表位移的值,电阻的变化量的增减代表位移的方向。感应器输出信号为绝对位移值[13]。即使电源中断或重新连接,数据并没有丢失,更不会重新归零。由于感光元件是非接触型的,即使反复测试也不会对感光元件产生磨损。NS-WY02 位移传感器内置弹簧,可自动复位,具有分辨率高、误差小的优点,移动平滑,防护等级为IP40[14]。

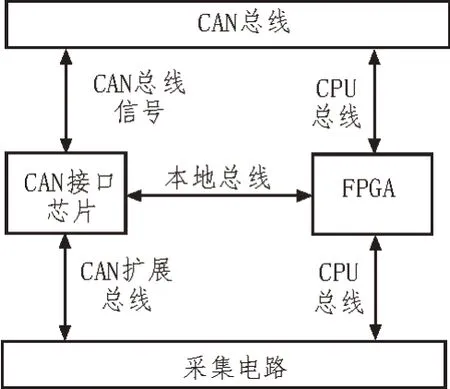

1.2 数据采集卡

数据采集卡如图2 所示。

图2 数据采集卡

由图2 可知,数据采集卡能够实现FPGA 与CAN的接口控制,因为CAN 总线是根据CAN 总线协议开发的,所以它能接收CAN 总线上的所有信号,并能保持CAN 总线在自动检索时的信息采集特性[15]。该文利用CAN 总线协议实现各个模块的输入、输出端口与存储器的通信功能。FPGA 负责PCI9054 与本机接口,实现CAN 局部定时控制。在CAN 总线上控制和管理触发信号、参考时钟和其他扩展信号,以及其他定时操作和控制[16]。

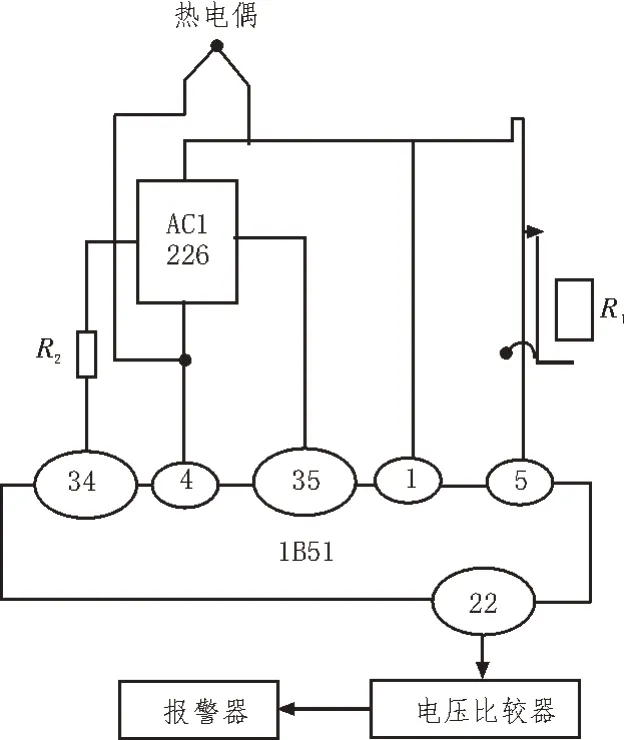

1.3 信号调理电路

信号调理电路将模拟信号转换为数据形式进行采集与显示,如图3 所示。

图3 信号调理电路

由图3 可知,该电路通过使用光或电容性耦合技术,将信号从信号源传输到检测系统中,除了切断回路之外,也阻碍了高电压浪涌,进而保护了相应设备。

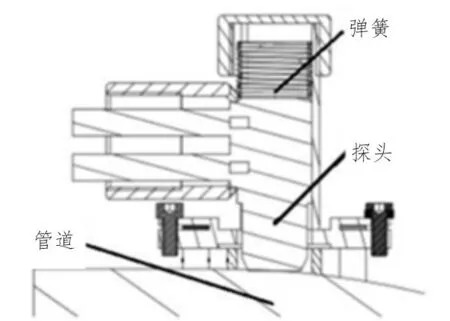

1.4 系统防振动设计

该系统的防振动措施是在夹持器探头密封圆柱的后半部分加入特殊的防振弹簧,该弹簧正好挤压在超声波探头的背面,避免外界因素影响检测结果。在对输油管道外表面进行腐蚀监测时,如发现管道有周期振动或瞬时振动,则将超声探头直接送至输油管道的振动位置,而在探头背面挤压防振弹簧,可产生压缩和恢复力,在两种力相互缓冲的情况下,能较大程度地消除管道对超声探头的振动干扰,保证超声探头采集的数据稳定可靠,系统防振动结构如图4 所示。

图4 系统防振动结构

2 软件设计

COPRA 为一款成熟的CAD/CAE 系统软件,其主要功能是绘制工程图,对工艺进行设计、优化,并连接机床。COPRA 软件采用有限元法对模型进行仿真分析,可以更加准确地计算出其变形结果。通过构建线性回归温度声速误差补偿模型,设计误差自动化检测流程,完成软件部分的设计。

2.1 线性回归温度声速误差补偿模型

利用统计的方式对两种及以上变量进行分析是线性回归的定义。文中只有温度自变量和声速因变量,刚好可以进行线性回归分析、建立补偿模型。

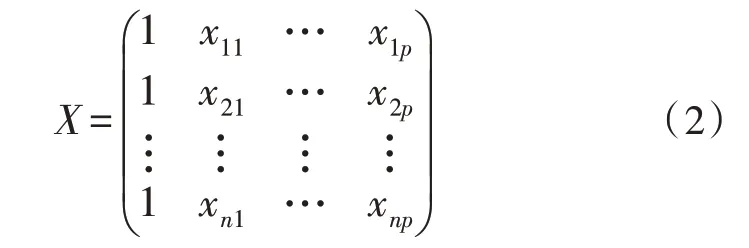

温度值和声速值包括n个值(yi,xi1,…,xip),i=1,…,n,在这些值中存在p+1 个参数β0,…,βp,由此构建的线性回归温度声速误差补偿模型如式(1)所示:

式(1)中,Y表示声速值的列向量,X表示温度值的横向量,ε表示误差项。

式(2)中,包括一个常数项,如果横向量存在线性相关,则说明不能以最小二乘法估计参数向量β。

误差项ε计算公式为:

式(3)中,S表示误差平方和,n-p表示自由度,(XT X)-1表示线性组合。

2.2 误差自动化检测流程设计

在构建线性回归温度声速误差补偿模型后,设计误差自动化检测流程。当采集到误差数据时,系统可根据数据可靠性来判断误差,如图5 所示。

由图5 可知,系统初始化后,开始任务调度,若高强度管材弯曲成形位移影响了其弯曲成形程度,系统会自动复位,并重新初始化;如果位移正常,报警次数加一,由此完成误差自动化检测流程设计。

图5 误差自动化检测流程

3 实 验

3.1 实验平台

针对高强度管材弯曲成形阶段使用了28 道次,前15 道次用于圆管材成型,第16 道次用于高频焊接,后12 道次用于定径。整个布置前25 道次的机架间距为190 mm,后面道次的机架间距为400 mm,原材料进入长度为1 200 mm。

3.2 实验结果与分析

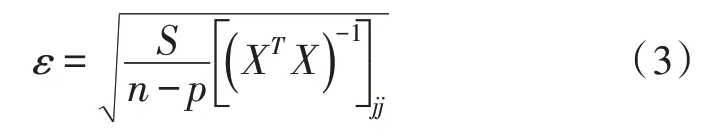

在监测及测量过程中,超声波探头与高强度管材的外表面直接接触,当超声波探头采集到的信号弯曲成形时,会产生振动,使其产生一定的干扰噪声。管材弯曲成形受到噪声影响,在振动条件下与静止状态下的声速变化情况如图6(a)、(b)所示。

图6 声速变化情况

从图6 中可以看出,振荡时的噪声水平与静止时的噪声水平相当,且超声回波的底波幅值一致。

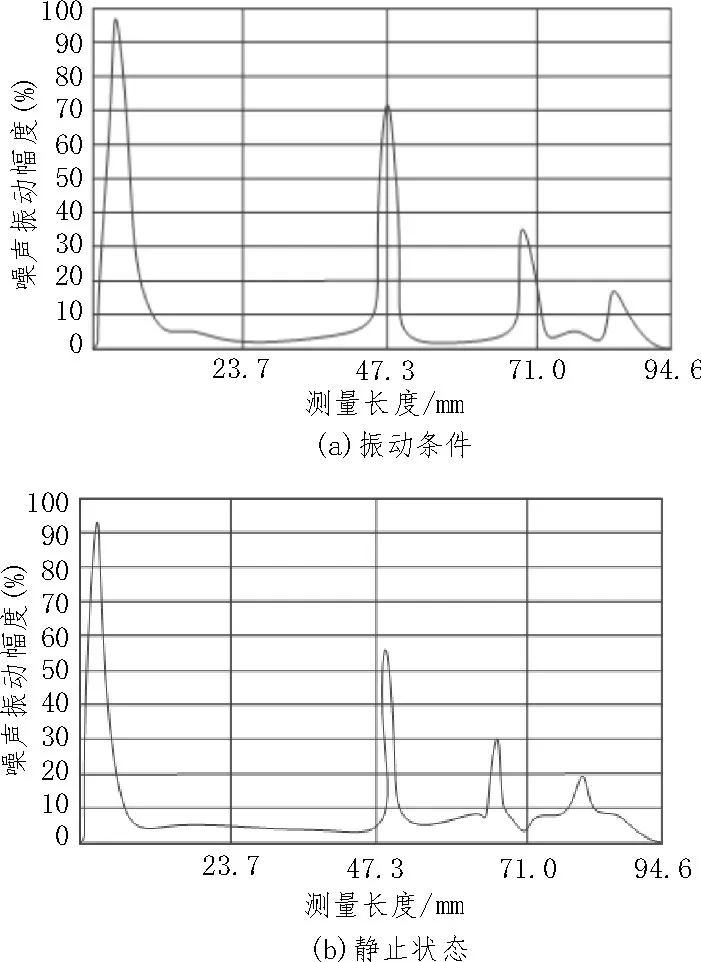

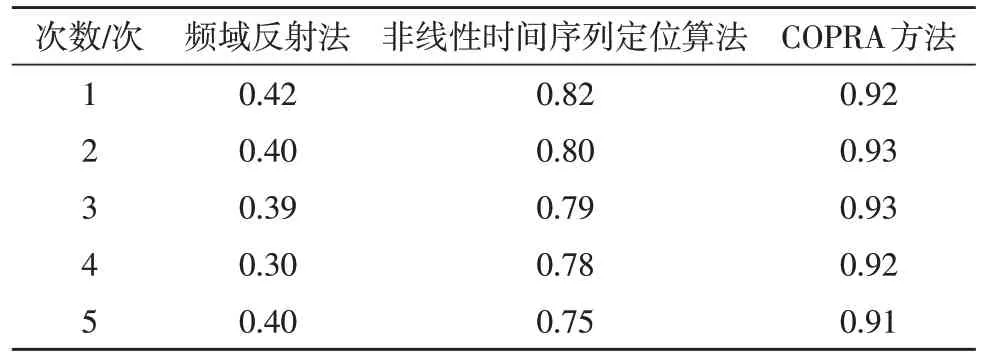

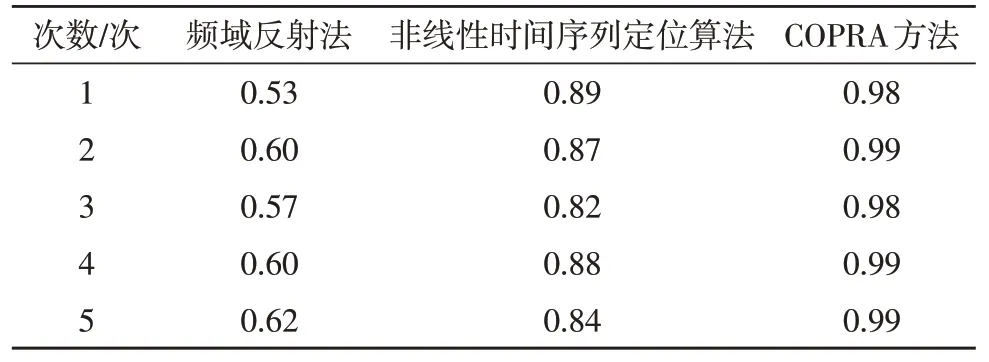

基于此,分别使用频域反射法设计的系统、非线性时间序列定位算法设计的系统和基于COPRA 自动化检测系统对两种情况下的误差检测精准度进行对比分析,如表1、2 所示。

表1 振动条件下不同方法误差检测精准度对比分析

由表1 可知,振动条件下的频域反射法最高检测精准度为0.42,最低为0.30;非线性时间序列定位算法最高检测精准度为0.82,最低为0.75;基于COPRA 自动化检测系统最高检测精准度为0.93,最低为0.91。由此可知,使用该系统在振动条件下基于COPRA 自动化检测系统误差检测精准度较高。

由表2 可知,静止状态下的频域反射法最高检测精准度为0.62,最低为0.53;非线性时间序列定位算法最高检测精准度为0.89,最低为0.82;基于COPRA 自动化检测系统最高检测精准度为0.99,最低为0.98。由此可知,使用该系统在静止状态下基于COPRA 自动化检测系统误差检测精准度较高。

表2 静止状态下不同方法误差检测精准度对比分析

通过上述分析可知,在COPRA 系统中加入防振动机械的措施,可以解决一定范围内的振动影响问题,使系统平稳运行,采集数据更准确。为真实环境下的高强度管材弯曲成形提供了依据。

4 结束语

采用COPRA 软件对高强度管材弯曲成形进行模拟分析,可以及时发现工艺的潜在问题,并在设计阶段进行修正,节省了设计时间,同时提高了工艺质量、节约了成本、避免了残次品的出现,达到工艺优化的目的,提高了生产效率。防振动设计也在一定程度上保证了数据采集的稳定性。在实际应用中,可以减少实验时间,提高生产效率,降低企业成本。