渤海某油田浅层大位移井钻井关键技术及其应用

2022-01-08邱小华席江军柳海啸刘海龙杨元超

邱小华,席江军,柳海啸,刘海龙,杨元超

1.中海石油(中国)有限公司 天津分公司(天津 300452)

2.中海油能源发展股份有限公司 工程技术分公司(天津 300452)

随着渤海油田勘探开发的不断深入,新建开发项目中“低、边、稠”占比较大,伴随着用海矛盾问题的突出,国防、航道、渔业、环保等因素的制约,平台选址受限,大位移井远程开发成为解决受限区域勘探开发的重要手段[1]。大位移井是定向钻进目的层与井口位置之间具有较大水平距离的井,常规大位移井是指水垂比大于或等于2 且测深大于3 000 m的井或水平位移超过3 000 m 的井[2]。渤海某油田主力油层发育于新近系明化镇组下段和馆陶组,储层埋深浅[3-4]。通过对该油田浅层大位移井钻井作业技术与实践的总结,以期为该油田后续进行同类型井提供借鉴。

1 X35井作业难点及技术挑战

1.1 井身结构设计

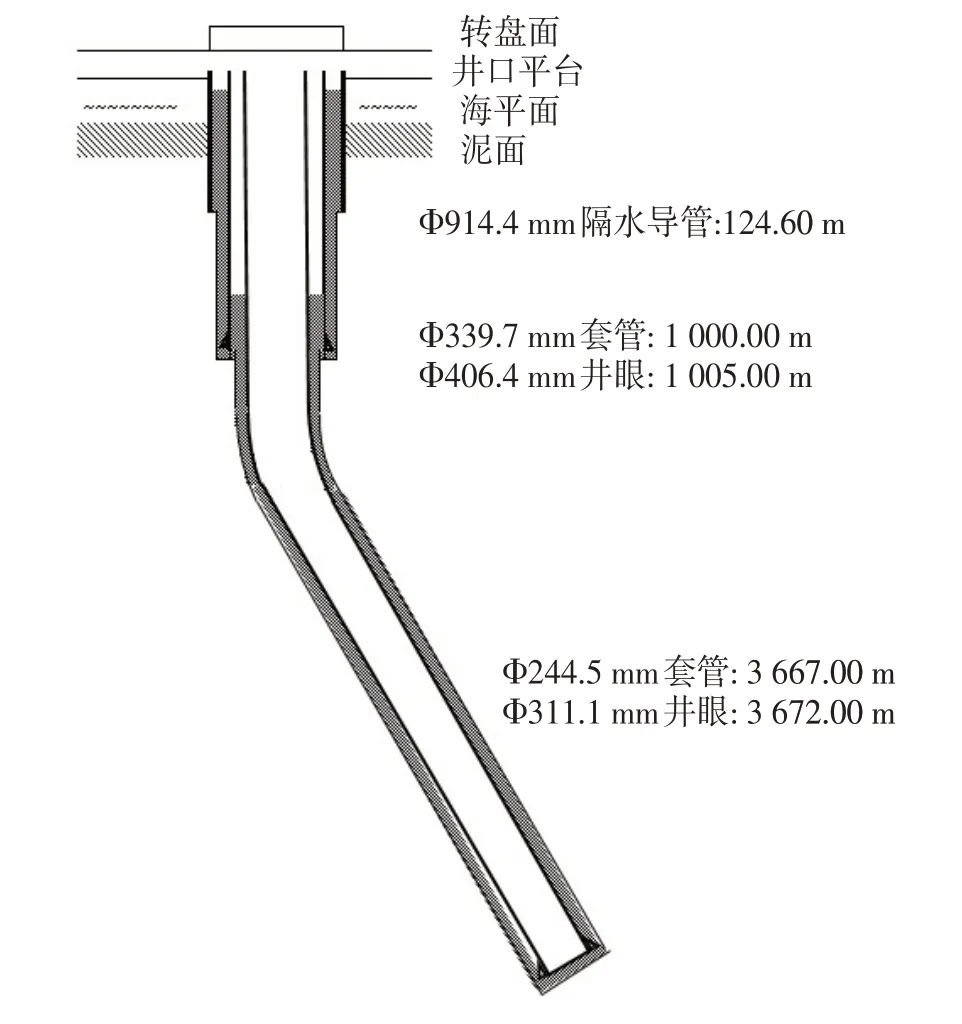

X35 井为该油田的一口浅层大位移生产井,根据该油田前期作业经验,该井设计井身结构如图1所示。

图1 X35井设计井身结构图

1.2 井眼轨道设计

在综合考虑施工难度、避开断层、井壁稳定等因素后,通过对摩阻扭矩模拟,钻具优选后最终优选出定向井轨迹设计(表1)。

表1 X35井设计轨迹

1.3 技术难点及挑战

1)Φ406.4 mm 井段井斜大,井深795 m 井斜增至73°,井斜大后造斜段滑动困难,稳斜段旋转钻进稳斜难度大。Φ914.4 mm 导管采用锤入法下入,导管鞋处较为薄弱,存在压漏和过度冲刷的问题。近年来作业的一些井,由于导管鞋处被过度冲刷或被压漏导致一开作业时井口没有返出,容易引发井下复杂情况。

2)稳斜段长,Φ311.1 mm 井段井斜均在73°以上,岩屑容易在井眼低边形成岩屑床,井眼清洁困难[5]。

3)摩阻扭矩大,存在设备超负荷、套管下入困难的问题[6]。长稳斜段延伸井眼摩阻扭矩大,依靠管柱自重往往难以下放,容易导致各种复杂情况的发生。

4)该油田经过多年开发,注采关系复杂,可能存在超压或亏空层,亏空层地层薄弱,一旦发生溢流,容易引发“又溢又漏”复杂情况的发生。

2 主要技术措施及应用效果

2.1 表层深钻技术

为减少二开作业压力,降低二开井眼扭矩摩阻,缩短作业工期,本井Φ406.4 mm 井眼实际钻进至1 091 m。优选等壁厚马达,降低了定子滞涨,能输出更高扭矩[7]。钻具组合如下:Φ406.4 mm Cone Bit+Φ244.5 mm Mud Motor(1.5°) +Φ355.6 mm STB+Φ203.2 mm HOC+Φ203.2 mm Screen Sub+Φ203.2 mm F/V+Φ203.2 mm UBHO+Φ203.2 mm Drilling Jar+Φ203.2 mm X/O+Φ139.7 mm HWDP×14Joints +Φ 139.7 mm DP。上部井段使用海水膨润土浆钻进,以释放机械钻速[8]。在860 m转化为海水聚合物体系,以减少导管鞋处冲刷,同时重点关注钻井液密度及固相含量。Φ406.4 mm 井段作业正常,Φ339.7 mm套管下入顺畅。

2.2 轨迹控制技术

1)钻头优选。根据该油田多年作业经验,Φ 311.1 mm 井眼优选川克PDC 钻头,选用钻头水眼TFA 为1 122.58 mm2(1.74 in2),可满足旋转导向工作要求。钻头水眼选取偏小,会造成较大的水眼压力损耗;选取偏大,影响钻头水力破岩效果,进而影响PDC钻头机械钻速。

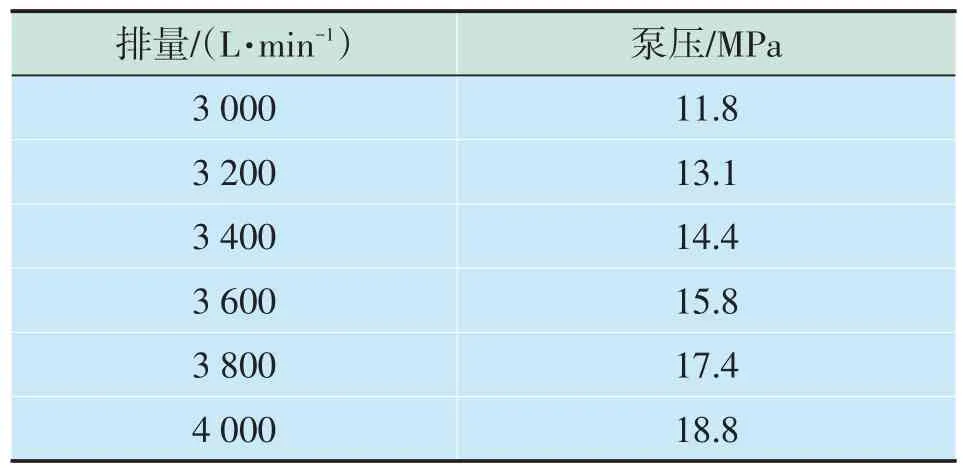

2)负脉冲MWD仪器优选。二开作业前进行水力参数模拟,模拟使用正脉冲MWD 仪器钻进至完钻井深3 672 m,排量4 000 L/min 时泵压21.8 MPa,而使用负脉冲MWD 仪器时,排量4 000 L/min 泵压为18.8 MPa(模拟结果见表2)。平台管汇等设备压力上限为20.6 MPa,使用负脉冲MWD 能够明显降低泵压,有利于开大排量清洁井眼。本井选用负脉冲MWD 仪器,钻达完钻井深3 672 m 时,排量4 000 L/min,泵压为19.0 MPa。负脉冲MWD仪器的使用,保证了井眼清洁,为后续顺利下套管打下了良好基础。

表2 负脉冲MWD井底泵压模拟

3)微偏心扩眼器工具优选。为改善指向式旋转导向工具Geo-Pilot 钻进后的井眼倒划眼困难问题,在钻具组合上增加了微偏心扩眼器(图2),可以实现随钻微扩眼。工具有上、下两组螺旋扩眼刀翼,下刀翼组负责钻进期间的随钻扩眼,上刀翼组负责起钻过程中的倒划眼,可有效清除定向井中岩屑床,提高倒划眼时效。工具参数为:工具总长1 420 mm,工具内径85 mm,理论扩眼直径326 mm,本体外径178 mm,最大外径311 mm,PDC 齿直径13.4 mm。

图2 钻柱式随钻微扩眼工具

选用旋转导向配合微扩眼工具,一趟钻具组合钻进至完钻井深,相比于上部使用马达,下部更换旋转导向,时效性更高,且指向式旋转导向,有利于提高井身质量及轨迹平滑度。二开钻具组合:Φ 311.1 mm PDC+Φ243.8 mm Geo-Pilot+Φ203.2 mm PM+Φ203.2 mm ILS+Φ203.2 mm M5+Φ203.2 mm Jet Pulse+Φ203.2 mm Screen Sub+Φ203.2 mm F/V+Φ 203.2 mm Drilling Jar+X/O+Φ139.7 mm HWDP×8Joints+Φ139.7 mm DP+X/O+Reamer+X/O+Φ139.7 mm DP。

2.3 井眼清洁与井壁稳定技术

1)“适度抑制+加强封堵+活度平衡”的钻井液技术。大位移井需要钻井液能较好的清洁井眼以及稳定井壁、降低井眼摩阻扭矩。该油田主要使用强抑制性PEM钻井液体系,而馆陶组部分松散层位以及一些亏压层较为薄弱,倒划眼期间容易憋压进而导致井漏。通过对传统PEM 钻井液体系进行优化改进,形成了“适度抑制+加强封堵+活度平衡”的钻井液技术,该技术在X35 大位移井作业中发挥了重要作用。

针对明化镇及馆陶组地层岩性特点,优化体系中封堵材料配比,使用1.0%PF-SZDL+1.0%HTC+1.0%PF-LSF+1.0%PF-LPF的封堵材料加量,可有效改善泥饼质量,提高封堵承压能力,减少倒划眼期间可能发生的井漏等复杂情况。早期的PEM 钻井液中没有引入NaCl,钻井液中K+含量高了抑制性太强,会使近井地带井壁硬化[9],含量低了又不能有效控制钻井液性能、井壁质量也不够好,KCl的加量不控制好进而就会导致倒划眼困难的问题。室内研究表明12%的NaCl 的抑制性与1.5%KCl 抑制性相当,此外NaCl 可降低钻井液水相活度,减少滤液侵入地层,提高了体系的固相容量限,也可有效实现减排。室内研究表明,10%~15%的NaCl 加量最适合该油田的地层活度[10],可达到适度抑制与活度平衡的效果。此外在PEM 钻井液体系中引入了抗盐提切降滤失剂PF-JHVIS,与PF-VIF、PF-XC H进行复配,可有效提高切力,改善携砂效果。优化后的PEM 钻井液静切力恢复快,动塑比高,具有很好携砂与封堵能力。

在X35 井钻进期间,需维持PEM 钻井液中120 kg/m3的NaCl 含量,YP在13~15 Pa,Φ3/Φ6 不低于6/8。上部浅地层钻进时,K+维持在较低水平,有利于提高机械钻速。第一趟短起下后,通过胶液补充井浆K+含量至5 000 mg/L,有利于稳定井壁。完钻后短起下钻到底后,提高钾离子含量至12 000~15 000 mg/L,在井眼“干净”的前提下进一步稳定井壁,有利于下套管作业。裸眼段加入足量PF-GREEN LUBE、PF-BLA B、RT-101、PF-GRA,提高润滑性、降低摩阻。

2)工程配套措施。上部井段使用海水膨润土浆钻进,以充分释放机械钻速。在垂深1 000 m 左右转化钻井液体系为PEM 钻井液,钻进至2 736 m进行一次短起下,清洁上部井眼。钻进至3 625 m,因钻进扭矩大,进行第二次短起下,短起后扭矩改善明显,然后钻进至完钻井深3 672 m。使用PEM钻井液钻进期间,排量始终维持4 000 L/min以上排量钻进,以保证井眼清洁。顶驱转速维持在100 r/min 左右,高转速有利于井眼清洁[11],而继续提高转速,井内定向工具信号传输受到干扰。合适的作业参数配合倒划眼清洁井眼,起下钻期间井眼顺畅。

2.4 顶驱下套管与固井技术

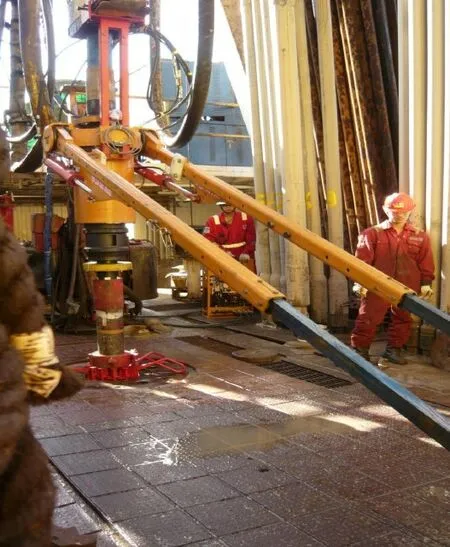

顶驱下套管装置可以提高下套管作业效率,相比于传统下套管方式,可以在套管遇阻时及时循环钻井液并旋转套管[12]。顶驱下套管工具与顶驱相连,由顶驱提供旋转动力,其本身自带液压站,为锚定套管提供动力,同时系统自带密封系统,可以实现套管与顶驱下套管工具的密封(图3)。目前使用的顶驱下套管工具可提供350 t以上拉力,最大扭矩可达67.7 kN·m,密封系统耐压20.6 MPa。

图3 海上油田顶驱下套管施工

为保证X35 井套管的顺利到位,该井使用顶驱下套管技术,并下入CLS 高抗扭套管,套管下入顺畅。Φ244.5 mm 套管性能参数为:公称外径244.5 mm,公称内径244.4 mm,磅级59.5 kg/m,最佳上扣扭矩17.6 kN·m,作业扭矩67.7 kN·m,屈服扭矩101.6kN·m。

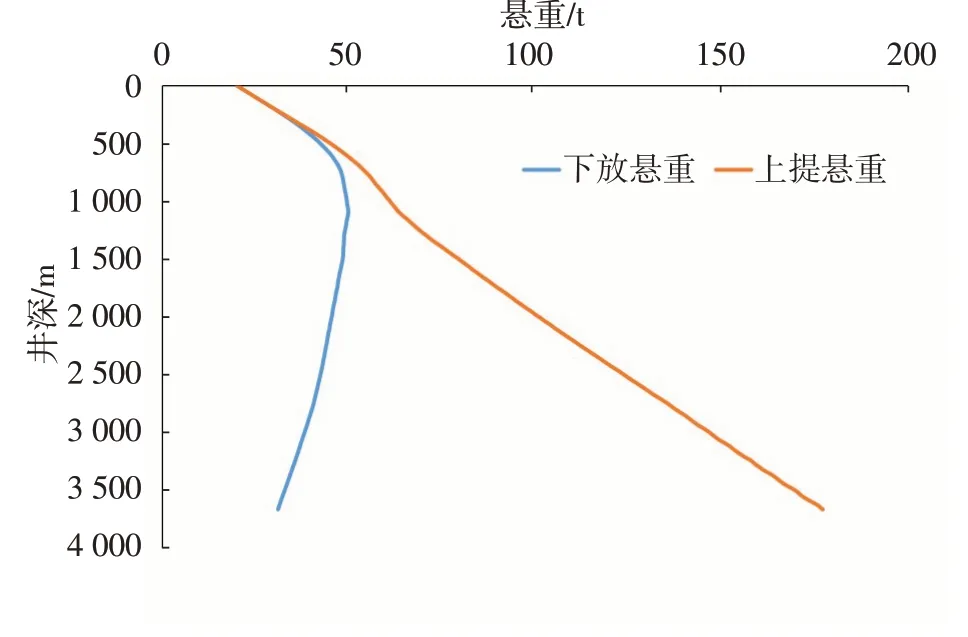

为保证套管居中,扶正器加放为浮鞋至Φ339.7 mm套管鞋每根1个刚性扶正器,Φ339.7 mm套管内为3~5根1个扶正器。对下套管悬重进行模拟,模拟结果显示,套管到位最终下放悬重31 t,上提悬重176 t,管柱未发生屈曲,本次不使用漂浮接箍(图4)。该井最终下套管到位下放悬重33 t,与模拟基本一致,固井施工正常。

图4 下套管悬重模拟图

X35 井是该油区部署的一口浅层大位移井,通过多种技术的应用,该井顺利完成,整井作业工期较设计提前26%,单井事故率为零。

3 结论

1)负脉冲MWD 仪器可显著降低作业期间泵压,有利于开大排量清洁井眼。大位移井作业选用负脉冲MWD,能提高钻井作业期间排量,更好地清洁井眼,减少井下复杂情况的发生。

2)指向式旋转导向加微扩眼工具的组合使用,可改善Geo-Pilot工具倒划眼困难问题,有效提高倒划眼时效,同时有助于井眼清洁。

3)通过对传统PEM钻井液性能进行优化改进,降低体系抑制性,提高封堵性,形成了适合该油田的“适度抑制+加强封堵+活度平衡”的钻井液技术。

4)顶驱下套管技术能显著降低大位移井的套管下入难度,有利于套管顺利下放到位。