动力锂离子电池套管式空气冷却结构模拟

2022-01-07林雄超邵苛苛

林雄超, 邵苛苛, 盛 喆

(中国矿业大学(北京) 化学与环境工程学院,北京 100083)

锂离子电池是目前使用最广泛的二次电池,具有比能量高、自放电率低、寿命长、无记忆性等特点。锂离子电池对温度具有较高的敏感性,在较高温度下,性能会发生显著的降低,甚至会引起燃烧和爆炸[1]。为了保证电池组工作性能的稳定,单体电池的最大温度差需要控制在5 ℃以内[2]。车用动力18650 锂离子电池为圆柱型结构,相对于其他形状的电池具有较小的散热面积,在汽车启动、加速和爬坡等大倍率放电过程中,电池组温度可能会超过40 ℃。因此,为了保障电池组的安全和工作性能,需要冷却方案来控制电池组温度[3]。

目前,锂离子电池组的冷却方案按照冷却介质可以分为空气冷却、液体冷却、相变材料冷却三种方式。液体冷却是将冷却板与电池组直接接触,通过冷却板将热量导入冷却液来达到降低电池组温度的目的,由于液体具有较大的导热系数和比热容,因此其冷却效果也较好。然而,冷却液的散热需要附属的散热装置,将会额外消耗电量,降低电车的续航能力。相变材料冷却是依靠其在相变过程中吸热来对包裹的电池进行降温的方法,但这种方式成本较高,难以大规模应用。空气冷却是采用对流换热方式,将空气吹扫至电池表面。这种冷却方式设备简单,成本低廉,具有较高的实用价值。传统的空气冷却方式散热效率低,很难满足大倍率放电电池组的要求,因此,开发新型高效空气冷却结构具有较高的现实意义[4-5]。

对于周围开孔圆管的新型冷却结构的研究表明[3],相对于增加开孔内径和数量,空气入口压力对散热有更显著的影响。但是随着放电倍率的增加,空气入口压力呈倍数增加,将额外消耗更多的电量。而将传统的单向进气改为往复进气[6],可以降低电池的温度,明显改善电池组温度的均匀性,组内最大温差仅为1.5 K。不同电池配置结构对温度场也有较大的影响[7],立方排列可以达到最大的冷却效果,而六方堆积可以实现结构紧凑,空间利用率最大化。通过对沿轴向排列的电池组进行空气冷却[8],发现增大电池之间间隔可以有效降低冷却系统功耗,增加空气流量有利于提高电池组温度均匀性。空气入口和出口对称分布的U 形空冷系统和非对称的Z 形结构[9]对比表明,U 形结构比Z 形结构的电池组最大温差减少43%,能耗降低了33%。无论是轴向吹扫还是周期性循环扫掠电池组,都是为解决单体电池温差较大的问题。在空气入口处增加楔形进气折流板[10],大大缓解了相邻电池之间的空气再循环和死区问题,同时提高电池的冷却效果和温度均匀性,优化后的进气板,最大温度降低了18.3%,温度均匀度提高了54.6%。然而随着电池数量的增加,电池的温度均匀性越来越难以控制,垂直轴向扫掠会导致空气进出口处电池温差较大,而周期性往复进气会有较大的能量消耗。为了减小能量损耗,同时提高电池组温度均匀性,提出了一种新型套管式冷却结构,冷却空气沿轴向从电池两端交错逆流对电池进行冷却。基于COMSOL Multiphysics 5.4 仿真平台建立数值模型并和实验结果对比进行精度和准确性验证,为电池组的散热优化设计提供思路。

1 电池模型

1.1 电池物理模型

套管式电池组空冷结构是由空气套管和锂离子电池两部分组成,如图1 所示。电池为圆柱型18650 锂离子电池,额定容量2.2 Ah。套管为内部均匀开有空气通道的圆筒结构,相邻空气通道内气体流向相反。该套管高65 mm,外径为12 mm,筒壁厚0.5 mm,隔板壁厚1 mm,分别设计了1、2、4、6 和8 五种不同通道数的套管。

图1 套管式冷却电池结构

1.2 电池热量的产生和传递方程

1985 年,Bernardi 等[11]在实验的基础上提出了锂离子电池的电热模型,热量来源可分为两部分:一部分是电池的物理内阻引起的不可逆焦耳热;另一部分是电池工作过程中由于电化学反应导致的可逆熵变热。其产热速率可用方程(1)来描述[12]:

式中:q为单位体积电池产热量;I为工作电流;Eoc为开路电压;E为工作电压;T为电池温度。

考虑到圆柱型电池的生热和沿三个方向的导热,因此能量方程可用方程(2)来描述:

式中:ρ 为电池平均密度;cp电池平均比热容;λr,λφ,λz分别为沿电池径向,周向和轴向的导热系数。

1.3 流体传热控制方程

流体在通道内流动遵循连续性方程、动量守恒方程和能量守恒方程等[13]。

式中:ρ,cp,p,T,λ 分别为流体密度,比热容,压力,温度和导热系数。

1.4 边界条件和网格独立性检验

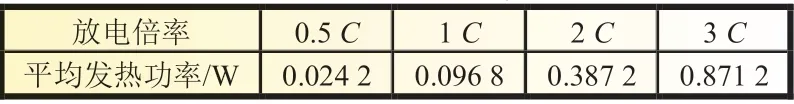

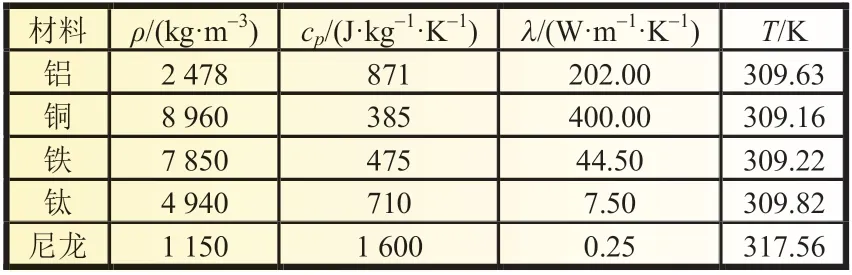

基于COMSOL Multiphysics 5.4 多物理场仿真软件平台建立了套管式锂离子电池三维仿真模型,该模型包括一个圆柱型锂离子电池和铝制金属套管结构。模型的有关物性参数如表1 所示。为了减少计算时间将对三维模型进行以下简化:由于圆柱型电池的毕渥数(Bi)小于0.05,因此可以将电池作为径向、周向、轴向导热系数不同的圆柱形均匀发热体。由于该模型为冷却电池结构,因此在放电过程中温度变化较小,忽略由于温度变化而引起的电池内阻变化,认为发热功率与放电倍率成线性关系,如表2 所示。由于电池温度较低,电池与环境的辐射换热被忽略,冷却空气视为不可压缩流体。空气入口处的雷诺数(Re)小于2 300,为层流流态,因此采用层流流动传热方程,空气入口和出口处为恒定速度入口和压力出口条件。电池上下表面为绝热壁面。

表1 模型材料相关物性参数[14-15]

表2 不同倍率下电池发热功率[14]

由于将电池简化为直径18 mm,高度65 mm 的均匀圆柱发热体,考虑到网格数量和质量会对计算结果造成影响,因此在计算前,对模型进行网格独立性检验,以电池最高温度对网格进行评价,结果如图2 所示。从图中可以看出当网格个数达到29 023 时,电池的最高温差仅为0.15%。因此,为了保证计算速度和精度,模型网格数目为29 023。

图2 网格独立性检验

2 结果与讨论

2.1 模型验证

为了验证三维电池模型的可靠性,将其和实验结果进行对比。模拟在2C(4.4 A)倍率下放电1 600 s 进行。模拟条件的环境温度与实验值保持一致,均为298.15 K,电池与环境对流换热系数为5 W/(m2·K),结果如图3 所示。可以看出模拟值和实验值的误差较小,最大误差仅为1 K,说明该模型具有较高的准确性和精度。

图3 实验值[14]与模拟值对比

2.2.1 气体通道数量的影响

为了研究气体流道数量对电池温度的影响,分别采用1、2、4、6 和8 五种不同通道数量和0.1、0.5、1、2、3 和5 m/s 等六种流速。采用3C放电倍率,以电池最高温度和最大温差为衡量指标研究了上述条件的影响,结果如图4 所示。各通道在3C倍率放电,1 m/s 入口流速下的温度分布如图5 温度切片云图所示。

图4 不同通道和进口流速下温度特性

图5 各通道温度云图

从图4 中可以看出随着气体通道数量的增加,电池的最高温度和最大温差都减小,而当通道数大于4 时,减小幅值几乎不变。这是由于在1 通道情况下,气体沿电池轴向流动,空气和电池的热交换发生在热边界层内,在以外区域,空气的导热系数比较小,导热热阻较大,导致电池热量在边界区域聚集无法有效导出。特别是在低流速下冷却介质很快被加热到接近电池表面的温度,而导致热量在电池内部累积无法导出,就会出现电池温度较高而温差较小的奇异点。如图5(a)所示,由于边界层热量大量累积,导致套管外壳的温度明显低于电池温度,电池温度最高达326.01 K,温差2.98 K。随着气体流速的增加,气固接触面上的换热系数逐渐增大,接触面上的电池局部温度降低,而热边界层内温差较小,传热动力减小;另一方面电池径向导热系数较小,最终导致电池外壳和中心部分温差变大。当通道数增加到2 时,由于采用的是空气交错逆向流动的方式,在温差驱动力作用下,电池中的热量向低温空气域传递,当一个通道的空气流动时,入口处空气与电池温差较大,换热效率较高,当到达出口端时,空气被加热到较高的温度,此区域传热效率较低,温度较高,导致在出口与入口处形成温差。由于冷却介质采用逆流形式,高温度与低温度彼此接触而相互冷却,如图5(b)所示。由于电池上下两端均存在这种导热机制,因而电池最高温度和最大温差明显下降,温度均匀性得到提高。随着冷却通道的增加,相邻通道的逆流空气通过之间的金属隔板进行相互传热,有利于传递边界层内热量,同时隔板直接和电池接触也会将部分热量通过套管外壳导入空气,散热效果得到进一步加强。随着通道数量的增加,由于隔板将热量通过外部的圆筒与空气进行自然对流换热,而自然对流换热的效率较低,因此,隔板导热也会受到最大饱和值的限制,无法继续增加。

2.2.2 入口流速的影响

从图4(a)可以看出对于套管冷却结构,流速的增加可以降低电池最高温度,且气体通道越多电池温度下降幅度越大。当气体流速达到5 m/s 时,电池的最高温度均在安全范围之内。从图4(b)和图6 可以看出随着气体流速的增加,电池的最大温差在逐渐变大。此外,当流速较小时,积累的热量将会使出口处的空气被加热到较高温度,空气域的热量通过套管与外界大气进行热量传递较慢,会导致电池整体温度较高而温差较小。当气体流速小于1 m/s 时,冷却空气在流道内可以形成一个完全加热区,即热量可以穿过边界层而加热整个横截面上的空气。在该区域内,热量可以经由空气而传导入套管,并与外界空气换热。这种情况下,电池整体温差较小。随着流速的增加,电池传出的热量只能加热局部区域,导致电池在靠近空气域的薄层存在一个和空气达到热平衡的边界层区域,这个区域热量只能由流动空气带走,就会形成相对电池主体的低温区,引起电池温差的增加,而低温区内温差较小,不利于热量的传递,导致当入口流速大于2 m/s 时,电池最高温度下降幅度减小而最大温差增加的现象。

图6 各通道下不同入口流速的电池的最大温差

2.2.3 套管材料的影响

电池的热量一部分是由套管与大气自然对流进行换热,因此,套管的热物理性质对传热也会有影响。选取了铝、铜、铁和钛四种典型的金属和尼龙非金属材料,以3C倍率放电,4 通道冷却结构1 m/s 流速进行研究,五种材料的物性参数和模拟结果如表3 所示。从表中可以看出,电池的温度和材料的比热容和导热系数均有关系,一方面导热系数越大,传热热阻越小,有利于电池热量的导出;另一方面材料的比热容越小,传输相同的热量时,其两侧温差就较大,而较大的温差驱动传热的进行,更利于热量的传导。在选择套管材料的时候,还应考虑材料的密度,铝的密度明显小于其他四种金属材质,因此综合考虑可以选择铝。

表3 五种材料物性参数及电池平均温度[15]

3 结论

开发了一种基于套管结构的空气冷却锂离子电池组热管理系统,并在3C放电倍率下,研究了套管流道数量、入口空气流速对电池最高温度和最大温差的影响。在该散热结构下,流道内空气采取交错逆流流向,相邻通道内气体流动反向。研究结果表明:

(1)随着流道数量的增加,电池的最高温度和最大温差都显著减小,当流道数量增加到4 之后,温度变化不再明显;

(2)入口气体流速的增加一方面可以降低电池的最高温度,另一方面会使电池的最大温差升高,且气体流速对电池温度的降低存在饱和值,当气体流速大于2 m/s 时,温度变化不再显著;

(3)为了降低散热系统的能耗,套管材质选用金属铝材料。