多孔硅@石墨烯-碳纳米管的制备及性能研究

2022-01-07尚志同李小成

尚志同,戴 儇,刘 彬,喻 强, 李小成

(1.江西理工大学材料冶金化学学部,江西赣州 341000;2. 江西省动力电池及材料重点实验室,江西赣州 341000;3. 上海船舶设备研究所,上海 200031)

近年来,开发高比容量的负极材料代替石墨已成为研发高能量密度锂离子电池的重要选择。硅(Si)以其较高的理论比容量(~3 579 mAh/g,Li15Si4)、较低的锂化/去锂化电位(<0.5 Vvs. Li+/Li)、资源储量丰富且环境友好,成为负极材料的研究热点[1]。虽然,硅具有超高的储锂比容量,但硅在脱嵌锂过程巨大的体积变化(>300%)和高机械应力导致活性颗粒粉碎,进而破坏电极结构的完整性,同时还会破坏硅表面的固体电解质中间相膜(SEI),使暴露的硅表面与电解液直接接触,SEI 膜的反复生长使得粉化的硅二次颗粒绝缘,与集流体失去电接触,导致硅储锂性能持续衰减[2]。此外,硅是一种典型的半导体材料,具有低的本征电导率(1.56×10-3S/m)及较小的锂离子迁移系数(10-14~10-13cm2/s),使得硅的倍率性能较差[3]。这两个主要缺点极大地限制了硅基负极的商业应用。

为了改善这些问题,研究者通过设计不同结构或者引入高导电性材料来提高硅的电化学性。例如,赵等[4]通过镁热还原制备出纳米Si@C 复合材料,使得纳米硅材料的电化学性能得到明显提升。张等[5]以酚醛树脂为碳源,在2~14 nm范围内实现了碳层厚度的精确调控,制备出不同碳层厚度的Si@CRF,大幅提升了纳米硅颗粒的循环稳定性和倍率性能。Tesfaye 等[6]通过牺牲ZnO 纳米线模板的策略在不锈钢基底上制备出了多孔Si 纳米管。但是由于低维纳米结构制备复杂且材料的比表面积较大,导致电极的首次库仑效率低,而且在制备多孔材料时需要使用HF 酸等具有强腐蚀性剧毒化学药品,无法批量生产。

以Al-Si 合金为原料通过选择性酸刻蚀制备的多孔硅被证实可有效缓解硅在嵌锂过程中的体积膨胀。例如,Yang等[7]以Al-Si 合金为原料,通过化学气相沉积法(CVD)制备出碳包覆多孔硅,性能优异;Tian 等[8]以聚丙烯腈为碳源制备出性能优异的多孔硅/碳复合材料。然而上述硅碳复合材料制备过程中碳材料被填充进入了多孔硅内部,造成多孔硅内部有效体积减少,对硅体积膨胀的缓冲作用有限。此外,多孔硅与多孔硅之间缺乏有效的导电网络,造成复合材料的倍率性能依然较差。

基于以上考虑,本文以Al-Si 合金为原料,通过选择性酸刻蚀工艺制备多孔硅(p-Si)微球,并采用静电自组装法在多孔硅(p-Si)微球表面包覆导电性良好的石墨烯,在此基础上以Fe2O3-Al2O3为催化剂通过化学气相沉积法(CVD)在多孔硅@石墨烯(p-Si@G)复合材料表面生长碳纳米管,制备了多孔硅@石墨烯-碳纳米管(p-Si@G-CNTs)复合材料,并系统研究了催化剂的剂量对p-Si@G-CNTs 复合材料的储锂性能的影响。通过在p-Si 表面包覆石墨烯,有效保留了多孔硅中预留的孔隙,避免了以往研究中碳材料进入多孔硅内部减弱预留孔隙对硅体积膨胀的缓冲作用的弊端,同时还有效避免了p-Si 与电解液的直接接触,有利于提升电极的库仑效率。此外,通过引入双高导电性碳材料(石墨烯及碳纳米管),使得多孔硅微球表面依靠石墨烯作为连接纽带,在微球之间则通过碳纳米管的引入解决了颗粒与颗粒之间的导电性不足的问题,从而提高材料的循环稳定性和倍率性能。

1 实验

1.1 材料的制备

p-Si@G 的制备:以Al-Si 合金(1 250 目,Si 质量分数为10%)为原料,采用1 mol/L 盐酸进行刻蚀24 h,洗涤干燥得到p-Si。将p-Si 分散于无水乙醇中,加入10 mL 0.85 mol/L 的稀氨水,搅拌10 min 后加入0.1 mL 的3-氨基丙基三乙氧基硅烷(APTES)反应1 h 进行表面修饰,洗涤干燥。取100 mg 氨基修饰的p-Si 分散于100 mL 去离子水中,加入100 mL 浓度为0.2 mg/mL 的氧化石墨烯分散液,搅拌2 h 后静置10 h,离心干燥,得到p-Si@G 复合材料。

催化剂的制备:称取硝酸铁+硝酸铝+柠檬酸(摩尔比8∶2∶10),溶解在30 mL 去离子水中,在100 ℃下水浴加热4 h,得到Fe2O3-Al2O3凝胶催化剂溶液。

p-Si@G-CNTs 的制备:称取xmg(x=40,50,60,70) 的p-Si@G,分散在乙醇溶液中,分别加入50 μL 的催化剂溶液(内含10 mg 催化剂),搅拌10 min 后于鼓风干燥箱中烘干。将制备的附着催化剂的粉体置于管式炉中在Ar 气气氛下升温至680 ℃,通入20 mL/min 的C2H2,保温30 min,所制备粉体依据p-Si@G 与催化剂的比例分别命名为x-p-Si@G-CNTs(x=4,5,6,7)。

1.2 材料结构表征与测试

采用D/max-2400 型X 射线衍射仪(XRD)、X130 型场发射扫描电子显微镜(FESEM,)和Titan G260-300 透射电子显微镜检测所制备材料的晶体结构和形貌。 采用Thermo Fisher Scientific 公司DXR 型拉曼显微镜(激发波长为514.4 nm)检测材料表面的物理化学状态。

1.3 材料电化学性能

将活性物质、Super-P 和海藻酸钠按照质量比8∶1∶1 比例并添加适量蒸馏水研磨均匀,涂覆于铜箔上,然后在80 ℃的真空下干燥12 h。活性物质在铜箔上的平均负载密度为~1 mg/cm2。以添加了质量分数10% 的氟代碳酸乙烯酯的LiPF6商用复合溶液为电解液、以锂箔为对电极、以市售Celgard 2400 膜为隔膜组装半电池,并评价其电化学性能。循环伏安(CV)和电化学阻抗测试在CHI 660E 型电化学工作站上完成。CV 测试的电压范围为0.01~1.5 V,扫描速率为0.1 mV/s。EIS 测试频率范围为100 kHz~0.1 Hz,电压振幅为10 mV。其他电化学性能测试在武汉蓝电公司CT2001A 型多通道电池测试系统上完成。

2 结果与讨论

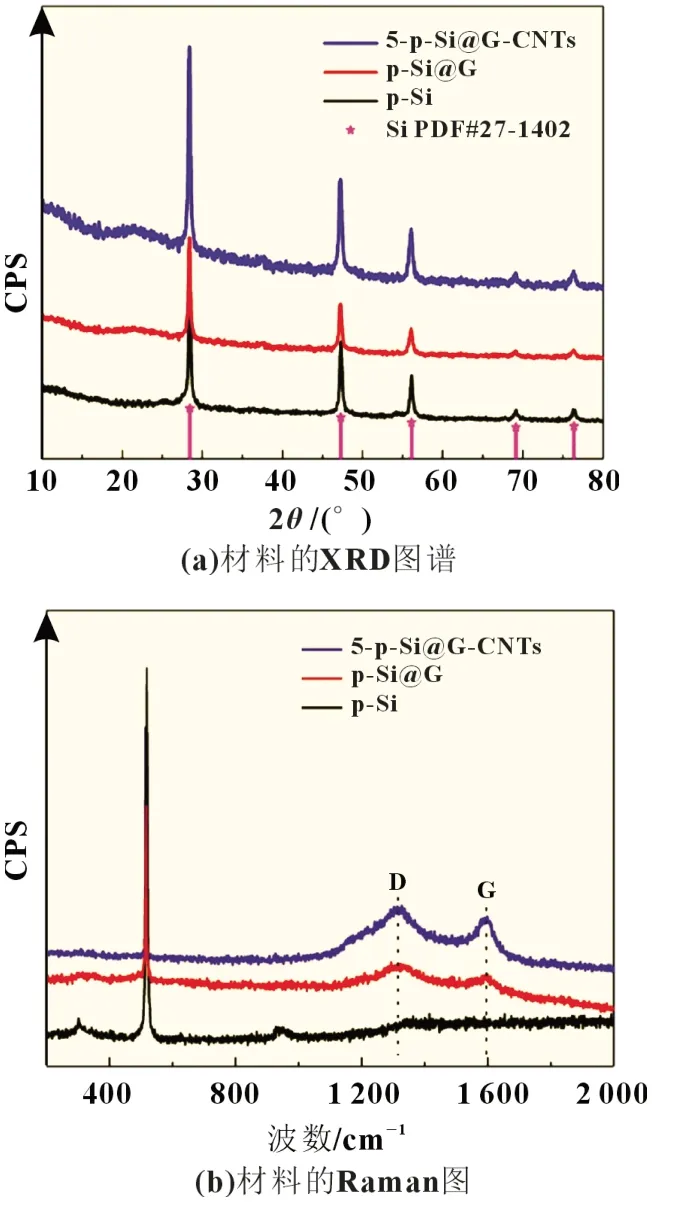

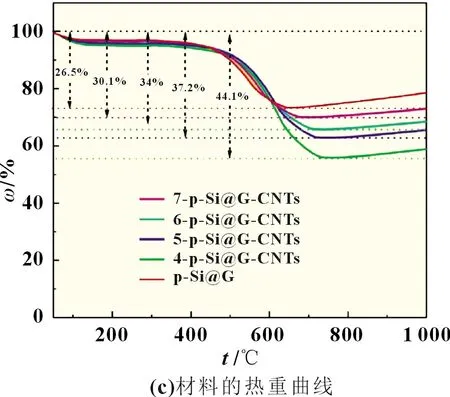

图1 为p-Si、p-Si@G 及5-p-Si@G-CNTs 的结构测试表征图。由图1(a)可知,经过酸刻蚀制备的p-Si 具有明显的晶体硅的衍射峰( 对应PDF#27 -1402)。 除上述衍射峰以外,p-Si@G 及5-p-Si@G-CNTs 的衍射曲线中在24°处的宽峰是石墨烯和CNTs 的衍射峰。结合三种材料的衍射图说明在对p-Si 的后续处理中并未改变硅的晶态,也并无其他杂相生成。图1(b)为材料的拉曼图,如图所示可以明显观察到在511 cm-1处的峰是属于晶体硅的峰,位于1 347 和1 598 cm-1的峰为碳的D 带和G 带,表明其生成了带有明显缺陷特征的碳纳米管。图1(c)为材料的TGA 曲线,在O2气氛下碳被氧化,剩余的则为硅的含量,通过对热重曲线的计算可以得出每种材料的碳质量分数分别为26.5%、30.1%、34%、37.2%、44.1%。

图1 复合材料的结构表征图

图2为材料不同制备阶段的SEM 图。由图2(a)可知,原始的Al-Si 合金为15~20 mm 的球形颗粒。经过盐酸选择性刻蚀后的p-Si 微球大体保持了Al-Si 合金的球形形貌和尺寸,并且留下大量的空洞和孔道[图2(b)]。图2(c)为包覆石墨烯后的p-Si@G 复合微球的SEM 图,明显观察到绝大多数多孔硅的表面已被石墨烯包覆。图2(d)为p-Si@G 表面生长的CNTs的SEM 图,碳纳米管分布在p-Si@G 微球表面与堆积的微球之间,一方面为硅微球之间的接触提供更快的导电通道,另一方面在微球堆积的空隙处连接各个p-Si@G 微球,从而形成良好的导电网络。图3 为CNTs 的TEM 图,从图中可知经催化剂合成的材料确定为直径约15.34 nm 的CNTs。

图2 不同阶段所制备的样品形貌

图3 CNTs的TEM图

图4分别为(a)p-Si、p-Si@G 及5-p-Si@G-CNTs 复合材料的N2吸附-脱附曲线及(b)孔径分布图。通过使用BET 多点法计算得到原始的p-Si 微球的比表面积为71.33 m2/g,在通过石墨烯包覆后使得材料的比表面积减小到47.89 m2/g,但是在生长碳纳米管后5-p-Si@G-CNTs 复合微球的比表面积有一定的提升为53.06 m2/g,其原因主要是碳纳米管的高比表面积导致的。通过材料的孔径分布图可以得出,多孔硅的表面经过石墨烯的包覆,使得p-Si微球的大孔和介孔被覆盖,进一步证明石墨烯在材料表面可以避免硅与电解液的较多接触,提高SEI 膜的稳定性。

图4 (a)p-Si、p-Si@G及5-p-Si@G-CNTs复合材料的N2吸附-脱附曲线;(b)孔径分布

图5为p-Si、p-Si@G 和x-p-Si@G-CNTs的电化学性能。图5(a)为5-p-Si@G-CNTs 微球的CV 曲线。第一次的负向扫描过程中在0.44 V 处的还原峰与SEI 膜的形成有关,在随后的几次扫描中,该还原峰消失,表明电极表面形成了稳定的SEI 膜。进一步负向扫描时,在0.15 V 处的还原峰与晶体硅的嵌锂形成锂硅系列合金有关,并且在之后的扫描中该曲线被0.195 V 的还原峰取代,对应为非晶硅的嵌锂过程[9]。在正向扫描过程中仅在0.375 与0.528 V 处出现两个氧化峰对应于Li15Si4向锂硅合金和非晶硅的转化脱锂过程[10]。 图5(b)为p-Si@G 及x-p-Si@G-CNTs 系列材料在0.2 A/g 电流密度下的首次充放电曲线。结合TGA 分析可知石墨烯和碳纳米管的含量影响p-Si@G 及x-p-Si@G-CNTs(x=7,6,5,4)的首次比容量,导致比容量依次降低。其中5-p-Si@G-CNTs 的首次充放电比容量为2 450 和1 803.44 mAh/g。由于石墨烯的包覆减小了硅与电解液的接触面积,从而降低了生成SEI 膜所消耗的锂,因此首次库仑效率得到提升,分别为64.6%、72.33%、73.77%、73.37%、73.61% 和73.42%。由图5(c)可知,5-p-Si@G-CNTs 的循环性能最为优异,在0.5 A/g 电流密度下,经过100 次循环后比容量为1 410.9 mAh/g,这是由于高导电性的碳纳米管在p-Si@G 表面很好地覆盖,在微球堆积产生的空隙中填充,增加了材料间的电接触,使得材料具有更完整的导电网络。而7-p-Si@G-CNTs 和6-p-Si@G-CNTs 由于所包覆的碳纳米管较少且分布分散,导电网络不够完整,在循环100 次后比容量分别为1 231.1 和1 330.8 mAh/g。而4-p-Si@G-CNTs复合材料的碳含量较高使得该材料的比容量较低,循环了100次后比容量仅剩1 061.5 mAh/g。图5(d)为x-p-Si@G-CNTs 系列材料的倍率性能,在石墨烯与碳纳米管的协同作用下x-p-Si@G-CNTs(x=7,6,5,4)的倍率性能较p-Si 微球有明显提升,其中5-p-Si@G-CNTs 复合微球不仅表现出了优异的循环性能,而且也具有优异的倍率性能,当电流密度提高到8 A/g时,该材料的比容量达到了536.2 mAh/g,当电流密度恢复到0.5 A/g 时容量恢复率可达到98%。

图5 p-Si、p-Si@G和x-p-Si@G-CNTs 的电化学性能

图6为p-Si、p-Si@G 及x-p-Si@G-CNTs(x=7,6,5,4)系列材料的交流阻抗图。材料电荷在电极界面的传输阻抗可以分为两部分,其中,高频区半圆的直径与材料的导电性和材料的电荷转移阻抗的大小有关,而低频区的斜线斜率与材料离子电导率的大小有关。通过对材料的阻抗图谱做等效电路拟合可得出不同拟合单元的数值(见表1)。随着p-Si@G 与催化剂比例增大时材料的内阻减小,当比例为5∶1 时所制备的5-p-Si@G-CNTs 的电荷转移阻抗最小(60.2 Ω),说明该复合材料具有完整的高导电网络。

图6 p-Si、p-Si@G和x-p-Si@G-CNTs的交流阻抗曲线

表1 各材料的阻抗拟合数据

3 结论

本文以多孔硅为基底,并辅助以石墨烯静电自组装和CVD 生长CNT 工艺,制备了p-Si@G-CNTs 复合材料,并系统地研究了石墨烯和CNT 对多孔硅电化学性能的影响。石墨烯可大幅提升p-Si 的循环稳定性,而p-Si@G 上进一步生长CNT 则可进一步提升其倍率特性。当p-Si@G 与催化剂比例5∶1 时所制备的p-Si@G-CNTs 材料展现出较高的比容量、优异的循环性能及较好的倍率性能,具有良好的应用前景。