磷酸铁锂电池内部气压失控特性研究

2022-01-07张添奥陈永翀高维成何颖源

张添奥,刘 昊,陈永翀,高维成,何颖源

(1. 中国科学院大学,北京 100049;2. 中国科学院电工研究所,北京 100190;3. 北京好风光储能技术有限公司,北京 100085)

随着大规模可再生能源的高比例渗透,储能应用需求逐步凸显。其中,以锂离子电池为代表的电化学储能项目增长迅速[1-3]。然而,现有锂离子电池储能系统存在安全风险,无法满足可再生能源发展对于高安全低成本储能技术的规模应用需求[4-5]。近年来,全球投运的锂离子电池储能项目已发生数十起火灾事故,规模化应用进程受到严重制约。

磷酸铁锂(LiFePO4, LFP)电池相比三元锂离子电池具有更高的安全性以及循环稳定性。其正极材料中(PO4)3-的强P=O 共价键使其表现出更好的热稳定性[6],因而更适用于对安全性具有较高要求的大规模储能应用。但是,磷酸铁锂储能电池经历过充、过放等滥用条件或外部短路事故会不可避免地会发生热失控,进而有可能演化为储能电站安全事故[7]。例如2018 年8 月,某市开发区储能项目2 号磷酸铁锂电池舱在施工调试过程中发生火灾,造成2 号电池舱及舱内模块电池箱不同程度受损[8]。

磷酸铁锂电池从发生异常至安全事故需要依次经历异常发生、热失控开始、安全阀冲爆以及可能的电池爆燃四个阶段。目前,已有大量研究工作针对电池热失控的演化规律进行研究,Sun 收集18650 电池安全阀冲爆后产生的CO 气体并采用多气体监测仪对其进行检测,通过CO 的浓度突变判定电池处于热失控状态[9];Guo 研究18650 电池充放电过程中的热失控对周围环境温度以及壳体温度的影响。研究表明电池在热失控开始时壳体温度会在短时间内上升40~60 ℃,而周围环境温度亦会有20 ℃左右的上升[10]。

依据这些规律,现有的预警系统通过监测电池电压、电池外壳温度以及周围空间内的特定气相数据参数的大小和变化率判定电池是否处于热失控状态。然而,现有的气相预警系统通常需要在安全阀冲爆后才能获得相关数据;而温度预警系统由于难以实现电池内部温度的实时监测,只能通过监测电池壳体温度来进行热失控判定[11-12],导致预警期严重滞后。因此,现有应用于大规模储能的安全预警系统难以“先知先觉”地抑制电池安全事故的发展,通常只能通过外部消防手段减小危害。如何在电池发展至热失控阶段前快速、精确地识别电池安全风险,进而在早期阶段切断危险源是突破目前储能电池安全发展困境的关键。

基于上述分析,本文提出基于电池内部气压失控的预警方法。在电池发生异常的早期,电极片局部温升,温度上升到80~120 ℃时界面SEI 膜分解产生CO2以及O2[13];随着温度的上升,电解液分解释放大量CO2、CO 以及少量含F 气体等,随后连锁反应亦会发生[13-16]。上述材料分解产生的气体导致电池内部气压大小及变化率的突变即为电池内部气压失控阶段。由于该阶段明显早于安全阀冲爆或外部温度突变阶段,因此能够更早地识别电池安全风险。目前,针对电池内部气压与运行状态的关系已有部分研究工作。例如,Wang 进行了钛酸锂电池的正常充放电实验,证明了其内压的升高与下降可分别表征出电池的充电过程与放电过程[17];Kim 通过测量MH-Ni 电池的内部压力来估计其运行状态,并证实了电池的内部压力与电池运行时间的一对一关系[18]。

但是,目前已有的相关研究并未给出电池内部气压失控的边界条件,因此无法对其安全风险阶段进行判定。本文以磷酸铁锂电池为研究对象,针对电池在正常运行、过充、过放以及外部短路滥用条件下的内部气压变化规律开展研究。实验证明,电池正常运行时,气压数据仅有微小波动;但将电池置于所有的滥用条件下,短时间内电池内部气压参数均急剧上升,且这种变化伴随着陡增的气压变化率,使得电池安全风险更易识别。同时,本文还针对电池内部气压失控与外部壳体温度变化判定电池安全风险的速度进行了对比。结果表明通过电池内部气压失控来判定磷酸铁锂电池安全状态具有更快速准确的预警效果。

1 实验

1.1 电池内部气压监控装置

为保证实时监测电池在正常运行过程及滥用过程中的内压变化,本文设计了一种实时监控方壳电池内部气体压力的装置,如图1 所示。

图1 一种实时监控方壳电池内部气体压力的装置

本实验采用某公司3.2 V 70 Ah 磷酸铁锂电池,电池的规格参数如表1 所示。在干燥间内将电池安全阀拆除,利用螺母固定及胶粘的方式,将连接气压传感器的导管置入原安全阀接口处,并对电池进行气密性验证。

表1 某公司3.2 V 70 Ah 电池的规格参数

电池通过气密性验证后,将4 片贴片式热电偶如图1 所示分别贴于电池的前后左右四个外壳面中心,用于实时监控电池外壳温度。传感器型号如表2 所示。

表2 传感器名称、布置位置与型号

1.2 实验环境

在本次实验中,采用Chroma model 17020 电池充放电循环测试系统进行测试,此系统采用8 通道设计,单通道能提供的极限电压/电流最大分别100 V/50 A,电压精度为±0.02%rdg.、±0.02% F.S.,电流精度为±0.1% rdg.、±0.1% F.S.,电流爬升率为50 ms,采样步长为1 s。

采用防爆箱作为测试容器。由于电池在正常运行时热量变化较小,若仍设置绝热环境很可能观察不到相关温度变化,故不主动控制箱内温度。将电池及测量装置放置于箱中,引出导管出口与热电偶的接收端,在导管出口处安装好压力传感器的输入端(MEACON 压力变送器MIK-P3000 至150 kPa),然后将压力传感器的输出端及热电偶的接收端连接至电脑中的LabVIEW 电池压力测试系统。安装好后的电池置于防爆箱内。相关实验环境如图2 所示。

图2 实验环境:(a)电池充放电循环测试系统;(b)防爆箱;(c)LabVIEW 电池压力测试系统

2 结果与讨论

2.1 电池正常运行状态数据分析实验

以GB∕T 36276-2018《电力储能用锂离子电池》为测试标准[19],采用0.5C恒流放/充电至电池放电/充电截止电压,对电池进行正常条件循环测试。循环后,得到正常充放电下电池电压与内部气压及温度的关系分别如图3 和4 所示。

由图3 可知,在电池正常运行时,电池内部气压保持在0~0.2 kPa 范围内波动,这主要是由于电池在充放电过程中,随着充电电压的升高和负极电位的负移,电解液溶剂发生分解产生气体的现象。有关产气机理如方程(1)和(2)所示[13-16]。

图3 正常充放电下电池电压与气压关系

根据图4 中电池电压与外壳温度参数显示,电池正常运行时温度波动范围为28~34 ℃,充电时温度升高,放电至标称电压前温度降低,达到标称电压后继续放电温度升高。本实验为精确测试电池外壳温度,未对环境温度进行恒定,由于实验跨日进行,故2×104至3×104步阶段内温度相对较低的原因是夜晚实验环境温度下降。通过上述实验,获得了电池正常充放电过程中的内部压力及外壳温度参数范围,为判定电池异常状态提供了基准参考依据。

图4 正常充放电下电池电压与温度关系

2.2 电池异常运行状态数据分析实验

2.2.1 电池过充实验参数分析

将电池以0.5C恒流放电至截止电压后,以1C恒流充电至电池充电截止电压的1.5 倍,即5.4 V。该条件下电池电压、内部气压以及温度的关系如下图5(a)所示。对于过充条件下的参数变化,将图5(a)中2 000 至4 000 步长的图像局部放大,如图5(b)所示。

电池的充电截止电压为3.6 V,对应的步数为3 660 步,即3 660 步后电池进入过充状态。查阅实验数据,电池内部气压的突变步数为3 670 步,为气压参数的预警点,对应电池进入过充状态10 s 后。而对于温度参数,从图5(b)中可以看出,其随电池过充过程的上升相对平滑,即使放大后也难以分辨其突变点。因此本文将任意一步对应的离散温度参数与前一步的温度参数相减,以求得其温度差值(下文简称温差),得到3 610 步至结束的温差数据,如图6 所示。根据相应的温差波动大小,可判断电池温度的上升速率。

图5 (a) 过充条件下电压与温度/气压关系,(b)局部放大图

图6 过充条件下3 610步至结束的温差数据

在3 730 步前,温差的波动幅度小于0.2 ℃;3 700 步后,温差波动的数值均大于0,证明此时温度不断上升。因此,根据温度参数的变化规律可以认为,其预警点介于3 700 步至3 730 步之间。相比于气压,温度的预警点后延30 步以上,为实验时间30 s,并且预警变化节点不明显。

2.2.2 电池过放参数分析实验

将充电后的电池以1C恒流放电至0 V。过放条件下电池电压与内部气压及温度的关系如图7(a)所示,对于过放条件下的参数变化,将图7(a)中4 200 至6 000 步长的数据局部放大,如图7(b)所示。

图7 (a) 过放条件下电压与温度/气压关系,(b)局部放大图

电池的放电截止电压为2.5 V,对应步数为5 700 步,即5 700 步后电池进入过放状态,查阅实验数据得电池内部气压的突变步数为5 760 步,为气压参数的预警点,对应电池进入过放状态的60 s后。从图7(b)中可看出,电池外壳温度随电池过放过程的变化相对平滑,与过充条件下温度参数变化规律分析相同,将5 600步至结束时的温差数据作图,如图8所示。

图8 过放条件下5 600步至结束的温差数据

电池进入过放状态后,大部分温差大于0 ℃,在5 770 步时,温差首次大于0.1 ℃,意味着此时温度上升幅度增大。因此可以认为,第5 770 步为温度参数的预警点。与过充条件下类似的是,相比于气压,温度的预警点要晚10 步,为实验时间10 s,并且预警变化节点同样不明显。

2.2.3 电池外部短路实验参数分析

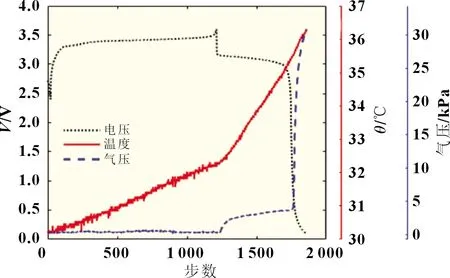

本实验采用大电流放电模拟电池外部短路,其中,模拟外部短路电阻为0.02 Ω,计算得到电池放电电流为160 A。此条件下电池电压与内部气压及温度的关系如图9 所示。

图9 外部短路条件下电池电压与温度/气压关系

相比于过充与过放,温度变化率在电池正常充放电时刻开始至外部短路实验结束后均保持同等大小,并未出现外部短路后的温度突变现象。内压参数在电池放电时刻开始时缓慢上升,在电池外部短路后(查数据得1 710 步)有明显的骤增突变,证明通过气压失控条件判定电池外部短路风险更加准确有效。

由于并未出现外部短路后的温度突变现象,为了探究这种温度变化的原因,对同种外形、材料以及外部短路条件的电池进行温度仿真以探究此类温度上升现象。本文通过仿真同种参数的电池经0.02 Ω 电阻外部短路时的温度变化,试图证明这种线性的温度变化符合模型,以证明此类温度变化的准确性。本次仿真使用的软件COMSOL Multiphysics 5.5有着较完备的锂离子电池仿真数据库,只需设置几何、材料以及边界条件即可进行仿真,相关参数如表3 所示。

表3 COMSOL 仿真时材料选取

以单电芯做出相关电池二维几何模型,电池高度取总宽度的2.5 倍,起始温度设置为电池外部短路实验中大电流放电时的起始温度35 ℃,且令外壳绝热,几何参数如表4 所示。

表4 COMSOL 仿真时尺寸选取

在锂离子电池模块(lithium-ion battery systems)中设置外部边界条件为恒定电位,外部短路方程遵循欧姆定律的积分形式,输入外部短路电阻为0.02 Ω。设置正负电极为多孔介质,其中电解质为LiPF6/(EC∶DEC,体积比1∶1)(liquid electrolyte, Li-ion battery) 1.2 mol/L,电极尺寸见表4。

热力学参数设置为材料的固有参数,将探针置于几何体左右两端中点进行温度采样,令t=0 时刻外部短路,电池正负极与外接电阻相接,探针温度采样后取平均值,得出外部短路过程中电池内部的温度变化,结果如图10 所示。

图10 电池外部短路情况下的温度变化曲线

通过图9 可知,1 710 步电池外部短路至1 860 步实验结束过程中温度变化范围是35~36.2 ℃,时长是150 步,为150 s。观察图10,由0 步对应的35 ℃至150 步对应的36.9 ℃共经历150 s,36.9 ℃与图9 中的结果36.2 ℃相近,猜测两者差值0.7 ℃可能来自于外壳传热的延迟,故外部短路时电池的温度上升现象符合仿真模拟结果。

3 结论

本研究探讨了磷酸铁锂电池在过充、过放以及外部短路情况下的电池内部气压失控规律。相比于目前广泛应用的温度参数监控,内部气压失控参数可以快速预警电池的安全风险状态。其中,电池过充状态下的内部气压失控预警较温度预警提前30 s;过放状态下提前10 s;外部短路状态下内部气压失控预警效果明显,而温度参数在短时间内无法对外部短路进行预警。上述研究成果提高了电池安全预警节点的实效性及准确性,为开发具有内部气压预警的高安全电池储能系统,以提高储能电站安全风险控制等级提供了新思路。