焊接位置对5083铝合金搅拌摩擦焊T形接头性能的影响

2022-01-07方远方张丽娜米彦龙张鑫李跃

方远方, 张丽娜, 米彦龙, 张鑫, 李跃

(首都航天机械有限公司,北京 100076)

0 前言

5083铝合金具有强度高、切削加工性良好、抗腐蚀性能优良等特性,因此被广泛应用于航海、航空、石油和船舶等许多领域[1-6]。由于铝合金的熔点低、热导率高、线膨胀系数大,采用熔化焊方法进行焊接时接头容易形成气孔、裂纹等缺陷,同时,5083铝合金是一种不可热处理强化的铝合金,熔化焊接头强度系数较低,特别是对于厚度为10 mm以上的中厚板来说焊接难度非常大,这在一定程度上限制了在某些领域的应用[7-11]。

铝合金T形接头广泛应用于航空航天、轨道列车、造船及汽车制造等领域,它可以在不增加整个结构件质量的情况下有效提高壁板稳定性。传统制造T形结构件的熔焊方法容易出现孔洞、气孔等缺陷,大量的热输入又会产生结构件的变形[12-14]。为了解决以上问题,科研工作者改用搅拌摩擦焊代替传统熔焊方式,虽然可以解决大部分缺陷,但在T形接头的特定位置,如搅拌薄弱区的T形根部依然会有微小的裂纹缺陷出现[15-19]。同时,客户对产品外观平整度和结构件的复杂程度的要求也在不断提高。

文中针对T形接头搅拌摩擦焊试验,发现将搅拌工具位置向结构件中心移动适当距离并适当增加焊接深度,在避免与卡具发生干涉的前提下可以有效的防止根部裂纹缺陷的生成,经过大量试验总结出一套适用于该试验材料的“调整焊接位置+预焊”的焊接工艺,提升T形接头的整体力学性能。

1 试验条件与方法

1.1 试验材料

试验材料选择5083铝合金,整个T形接头由2块20 mm厚板材与1块立筋组成(图1),材料化学成分见表1,力学性能见表2。

图1 T形接头与焊接示意图

表1 试样材料化学成分(质量分数,%)

表2 母材力学性能

1.2 试验过程

按照图2的方式对T形接头进行焊接,试样底部利用特制工装支撑,搅拌针长20 mm。试验分3组:第1组试样按传统方式,即搅拌针中心位于对接中线,旋转速度为300 r/min,焊接速度60 mm/min;第2组试验调整搅拌工具的焊接位置(图2),将搅拌工具向结构件中心移动4 mm并增加焊接深度1 mm,之所以采用此种方式调整焊接位置,是为了让搅拌针端部边缘可以尽可能靠近结构件根部,使得该区域的材料得到充分搅拌;第3组试验在正式焊接之前先进一次预焊,预焊的搅拌针长7 mm,预焊参数为2 000 r/min, 100 mm/min,之后按照第2组试样方式进行焊接。

图2 焊接工艺改进示意图

焊后取焊缝中段试样按GB/T 228.1—2010《金属材料拉伸试验 第一部分:室温试验方法》在5982电子万能材料试验机上进行拉伸试验,检测焊缝抗拉伸载荷,每组试验在焊缝中段各取5个试样进行力学拉伸检测,对比各组检测结果并对拉伸断口组织进行扫描电镜检测。另取每组试样进行3点弯曲检测(图3),记录其断口位置与破坏形式。3组焊接试样沿焊缝横截面切取试样进行打磨、抛光、Keller试剂侵蚀处理后,利用Leica DMI5000M光学显微镜按照GB/T 13298—2015《金属显微组织检验方法》进行焊缝横截面组织金相观测,弯曲检测之后的试样利用Philips X130扫描电镜对其断口进行扫描电镜检测。

图3 3点弯曲检测示意图

2 试验结果与讨论

2.1 焊接位置对焊缝质量的影响

图4为第1组试验后横截面金相,图中可看出两条焊缝整体形状完整,前进侧界面曲线清晰、后退侧界面曲线模糊,与传统焊缝特征相符;在T形接头根部存在明显裂纹,这属于T形接头焊接时的常见“弱结合”缺陷,产生这种缺陷的主要原因在于该区域为焊接薄弱区热输入较小,材料得不到充分搅拌,流动性差,同时焊核区的原有的界面分界线随着焊接时的材料流动被挤压到此处形成裂纹,此种缺陷会严重影响结构件的力学性能,特别是在受外部载荷环境中成为安全隐患。图5为第2组试验后横截面金相,由于调整了焊接位置,结构件根部材料得到充分流动成形,裂纹缺陷消失,但出现材料凸出、缺口等现象,这是由于增加了焊接深度,部分材料被挤压到根部,焊缝边缘区域的材料成形过程中出现缺口。图6为第3组试验后横截面金相,由于在调整焊接位置的基础上增加了预焊工序,正式焊接时试样的位置相对固定,焊接整体的稳定性提高,搅拌工具的焊接位置能够更好的保持精准、稳定,结构件根部的材料凸出等现象有明显改善,保持了T形接头的尺寸精确。

图4 第1组试样横截面组织

图5 第2组试样横截面组织图

图6 第3组试样横截面组织貌

2.2 力学性能分析

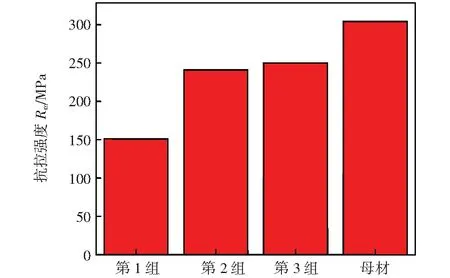

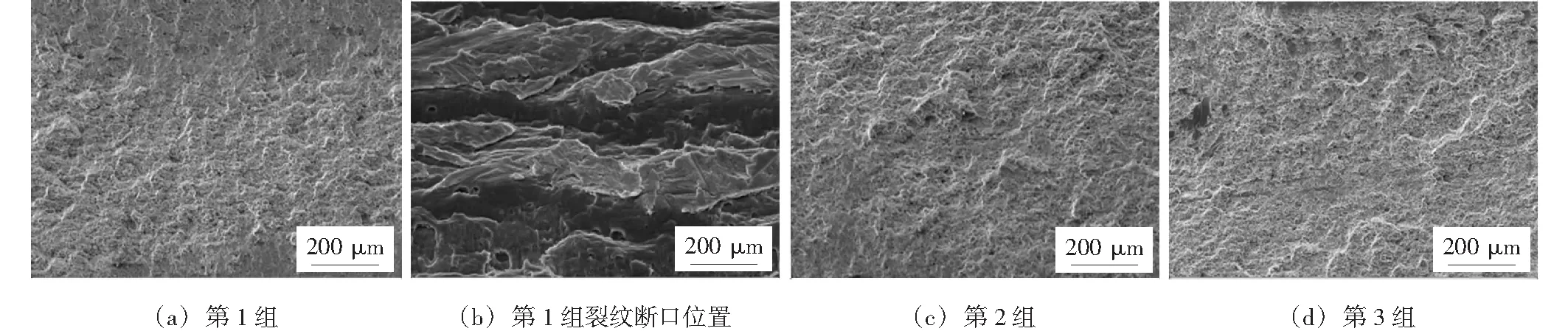

表3~表5所示为3组试验力学检测结果。从结果中可以看出,第1组试样由于结构件根部出现明显裂纹缺陷,抗拉强度为母材49.7%,屈服强度为母材56.6%,断后伸长率仅为母材20.9%;经过改进后的第2组的力学性能明显提升,抗拉强度达到母材的79.3%,屈服强度达到母材83.6%,断后伸长率为母材88.0%;第3组试样在第2组试验的基础上增加预焊工序,抗拉强度达到母材的82.2%,屈服强度达到母材88.7%,断后伸长率为母材92.3%,3组检测数据与母材对比结果如图7所示,工艺改进后的3项力学性能指标分别提升32.5%,32.1%和71.4%。结合图8中各组试样拉伸断口形貌分析,第1组试样裂纹缺陷区域组织呈带状分布,组织之间存在深度较深的沟槽结构,没有明显的晶粒组织与韧窝,断裂机制为脆性断裂;而3组试样焊缝区域组织相近,晶粒分布均匀,出现大量韧窝组织,第1组试样组织存在大量晶间滑移,总体上看,第1组试样同时存在韧性断裂与脆性断裂的区域;第2组和第3组试样不存在裂纹缺陷区域,断口组织中的韧窝深度有所加深,虽然晶间滑移迹象依然存在但比重降低,断裂机制为韧性断裂,这与第2组和第3组试样抗拉伸强度有明显提升的趋势相符。从整体力学性能来看,经过工艺改良后的试样裂纹缺陷消失,因此其抗拉伸强度与屈服强度均有提升,其断裂机制由脆性断裂向韧性断裂趋势发展。

表3 第1组试样力学性能

表4 第2组试样力学性能

表5 第3组试样力学性能

图7 抗拉强度

图8 拉伸断口形貌

2.3 弯曲断裂机制分析

图9所示为弯曲检测之后的试样断裂情况,3组试样的最先出现断裂的位置相同,均出现在T形接头根部靠近焊缝后退侧,之后裂纹焊沿焊缝偏外部的后退侧向上弯曲延伸,之后发生弯曲进入到靠近焊缝前进侧区域,整体裂纹呈类似S形,第一组试样的裂缝上半部分靠近焊缝表面区域出现类似L形弯曲情况,而第2组与第3组试样的相同区域裂缝弯曲程度较为平缓;结合图10所示弯曲检测断口组织扫描电镜分析,3组试样晶粒分布均匀,没有尺寸明显过大的第二相粒子析出,这是由于焊接过程中焊核区发生动态再结晶,对组织起到细化晶粒的作用,同时储存大量的晶界自由能,有利于提升T形接头的抗载荷能力。第1组图片整体亮度较高,这是由于脆性断裂痕迹比重较高,同时晶间滑移后的韧窝深度不足,浅而平的韧窝所占比例较高,结合图9中第1组试样的断口形状,在弯曲断裂后期脆性断裂占主导作用,因此呈现出L形弯曲情况;工艺改进后的第2组、第3组扫描图像整体亮度下降,这是由于大而深的韧窝比例增加,脆性断裂痕迹比重下降,断裂机制由脆性断裂向韧性断裂趋势发展。

图9 弯曲检测裂纹形貌

图10 弯曲断口组织形貌

3 结论

(1)传统搅拌摩擦焊方式焊接的T形接头在根部易产生裂纹缺陷,调整焊接位置并增加焊接深度的方法可以消除T形接头根部的裂纹缺陷,但同时会产生轻微变形,通过增加预焊工序可以消除变形。

(2)经过调整焊接位置与增加预焊工序后的T形搅拌摩擦焊接头试样3项力学性能指标(抗拉强度、屈服强度、断后伸长率)分别提升32.5%,32.1%和71.4%,接头组织晶间滑移的比重降低,韧性断裂的比重升高。

(3)工艺改进前后的试样弯曲检测现断裂最先出的位置均在T形接头根部靠近焊缝后退侧,整体裂纹呈类似S形,传统工艺试样的裂缝上半部分靠近焊缝表面区域出现类似L形弯曲情况,工艺改进后试样的相同区域裂缝弯曲程度较为平缓。

(4)经过工艺改进后弯曲检测断口组织中脆性断裂痕迹比重降低,韧窝形状尺寸由浅而平相大而深发展,断裂机制由脆性断裂向韧性断裂趋势发展。