铝/钢异种金属先进连接方法研究进展

2022-01-07高辰恺杨瑾李铸国赵一璇刘红兵张雷

高辰恺, 杨瑾, 李铸国, 赵一璇, 刘红兵, 张雷

(1.上海交通大学,上海 200240;2.上海工程技术大学,上海 201620;3.江苏焱鑫科技股份有限公司,江苏 江阴 214426)

0 前言

据相关研究,汽车质量与汽车油耗及汽车二氧化碳排放量有着密切的关系[1]。每升燃油可行驶公里数随着汽车质量的减小而提高;车辆的每公里二氧化碳排放量随着汽车质量的提高而上升[2]。因此,汽车轻量化已成为目前汽车制造业提高燃油效率与减少二氧化碳排放的必然选择,而轻量化的实施则是一项系统工程,往往通过以下几种途径进行优势互补:轻量化材料、结构设计优化、制造技术更新和集成化设计。其中,轻量化材料的运用对汽车车身焊接提出了新的目标。

目前常见的轻量化材料有铝合金、镁合金、工程塑料及碳纤维等,其中,铝合金因其比强度高、延展性好且耐腐蚀等优异性能成为传统燃油汽车中应用最为广泛的轻量化材料。在奥迪2015款TT汽车白车身上,铝合金被广泛的应用于溃缩吸能区及非结构功能区以达成轻量化目的。相关研究表明,铝制吸能盒相较于传统钢制吸能盒不仅减少了质量同时还提高了吸能特性[3]。此外,铝合金还有良好的导热性有利于电动汽车电池组的散热,因此其也被应用于近几年很热门的电动汽车中。铝合金的引入在达成轻量化目标的同时还确保了功能性与安全性,是目前汽车轻量化的重要发展趋势。

铝合金和钢在综合力学性能上有所差异,也因此能够互补以实现最佳的效益。而为了确保两者能够取长补短,如何得到良好的铝/钢接头成为了重中之重。由于铝和钢的物化性能差异较大,冶金反应极易生成硬而脆的金属间化合物,这使得铝/钢的高品质连接面临挑战。铝/钢连接的方法主要有机械连接、胶结和焊接。文中综述了铝/钢异种连接的研究紧张和面临的难点。

1 铝/钢异种金属焊接性

钢作为一种被广泛应用于工业的金属材料,具有强度高,韧性好的特点,但单位质量较大;而铝合金作为一种新兴的轻量化材料具有比强度高、延展性好等特点。铝合金和钢的特性能够很好地进行互补,因此这一组合也被广泛应用在了汽车制造业,但是相较于同种金属材料的焊接,铝/钢焊接性较差,主要存在以下几个难点[4-5]。

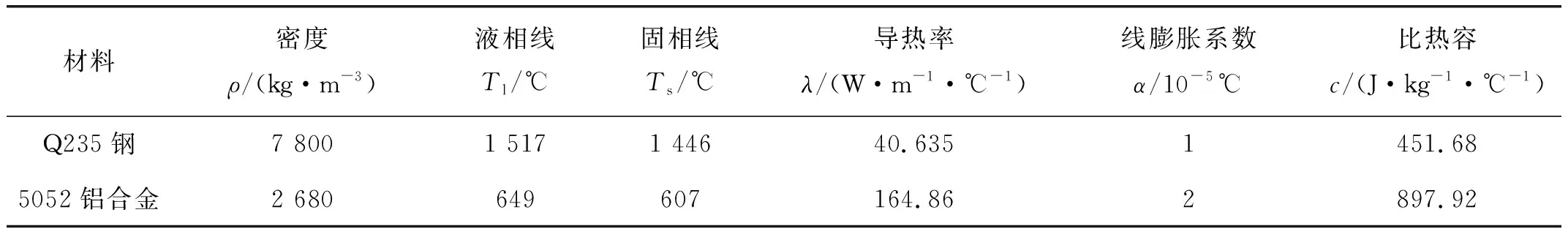

铝和钢的物理性能差异大,焊接后容易导致铝/钢接头性能不佳。表1所展示的是利用JmatPro7.0基于合金元素组分计算的Q235钢与5052铝合金在室温(22 ℃)下的热物理性能。①铝钢之间的密度相差较大,当2种金属都熔化时往往会出现铝浮在钢上的现象,不利于均匀熔焊接头的形成[6];②铝和钢的液相线、固相线温度相差较大,在一定温度下往往是铝熔化而钢仍处于固态,一方面不利于熔焊接头的形成,另一方面液态铝对固态钢的润湿性不佳,也对接头的形成产生很大影响;③铝在高温下易生成稳定且熔点极高的氧化物Al2O3,它的生成不仅会阻碍金属间的冶金连接,还容易诱发夹杂、气孔等焊接缺陷的生成;④铝和钢的热物理性能(导热率、线膨胀系数、比热容等)相差较大,在焊接这过程中存在大的温度跨度会导致由不同金属材料制成的部件发生不同程度的变形并存在较大的焊接残余应力。由此导致的残余应力需要进行后续热处理或振动等手段来给予消除,不然可能会导致裂纹的生成,降低接头可靠性。

表1 室温下Q235钢与5052铝合金热物性能参数

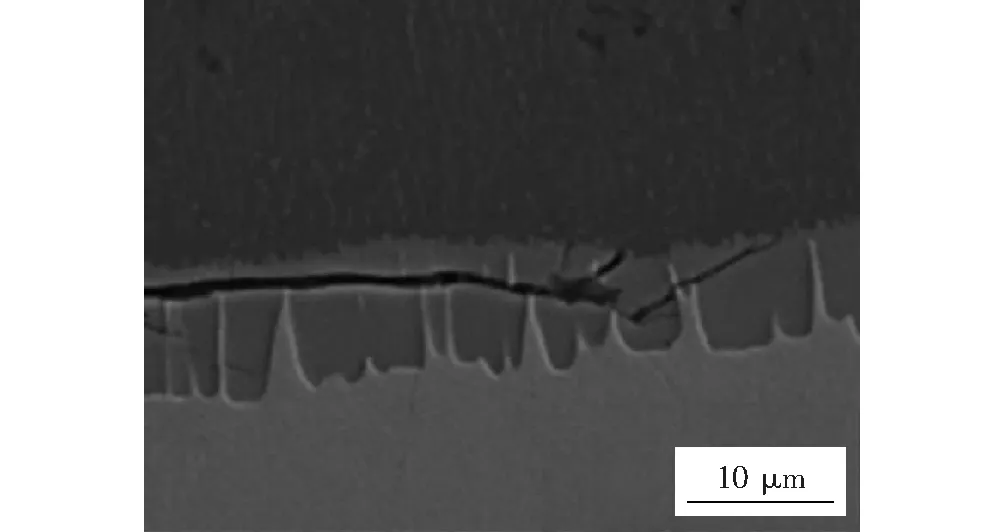

铝/钢冶金相容性差,易生成脆而硬的金属间化合物(Intermetallic compounds, IMCs)。根据铁-铝二元相图[7],铁/铝在常温下几乎没有溶解度;而当温度升高到铁/铝的共晶温度(625 ℃)时,铁在铝中的溶解度也只有0.53%。在高温下铁/铝之间可以生成固溶体、共晶体和IMCs,但是在冷却过程中,含有微量铁的铝合金会以IMCs的形式结晶析出,常见的有FeAl,Fe3Al,FeAl7,FeAl2,Fe2Al5和FeAl3等,其中Fe2Al5的脆性最大。IMCs中独立滑移系少,变形能力差,位错容易塞积,这导致了在宏观上IMCs呈现硬而脆的物理特性。Chen等人[8]指出在铝/钢电阻点焊中当IMCs层较厚时,裂纹往往在铝/钢界面的IMCs层中萌发并扩展,最终导致铝/钢焊接接头的失效(图1),且IMCs层厚度往往与接头强度呈反比;另有文献指出[9-10],当界面的IMCs厚度小于10 μm时,可以有效减少其对于接头的影响。

图1 在铝/钢界面间金属间化合物层中萌发的裂纹

铝/钢异种金属间存在电位差,进而容易引起电化学腐蚀。钢的电位要小于铝合金的电位[11]。在空气潮湿时,这一电位差的存在容易使铝/钢接头两侧发生原电池反应,低电位的金属因失去电子氧化而受到腐蚀,即铝/钢接头的钢侧易发生局部锈蚀等电化学腐蚀现象。值得一提的是,焊接过程中所产生的微小气孔或缺陷会加速这一电化学腐蚀过程。

为了解决铝/钢连接中存在的上述这些问题,目前工业界和学界在机械连接、胶接和焊接等方向上进行了深入探究,以期能够避免这些问题的同时,得到稳定且强度良好的铝/钢连接。

2 铝/钢异种金属连接技术

2.1 机械连接

相较于传统焊接方法,机械连接对于母材和接头没有主动的热输入,可以有效避免界面脆硬金属间化合物形成并弱化接头力学性能的问题。因此,机械连接作为一种有效的连接方式已广泛应用于汽车制造业。其中,自冲铆接和热熔自攻丝是机械连接中强度较高且运用广泛的2种类型;除此之外,还有拉铆(Blind riveting)、无铆钉连接(Clinch)、高速射钉铆(ImpAcT)等。

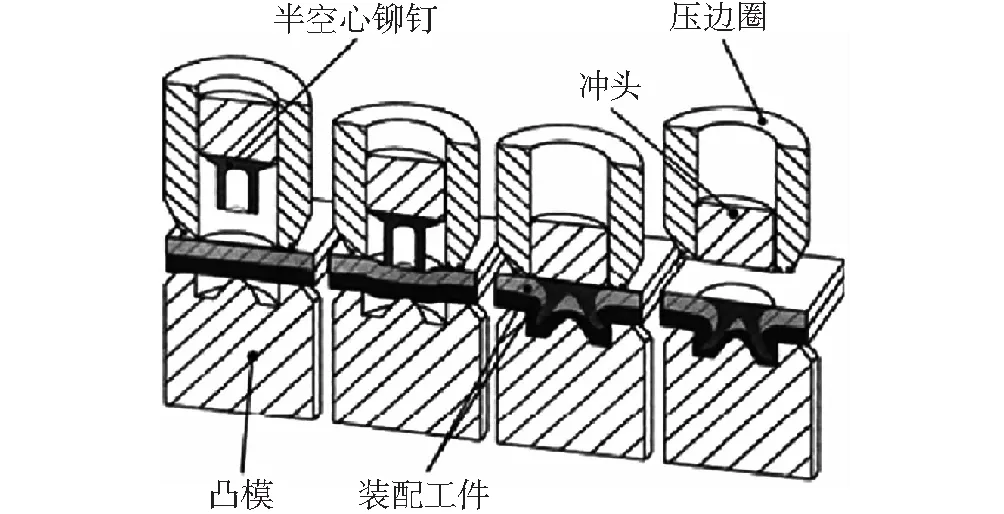

2.1.1自冲铆接

1978年,Fuhrmeister提出通过半空心铆钉完全穿透下层板形成机械自锁来达成连接[12],即现在常用的自冲铆接(Self-piercing riveting, SPR)工艺的前身。随后Cotterill等人对其进行改进,提出不穿透下层板的现代自冲铆接工艺方法[13]。自冲铆接技术不需要预冲孔,因此易于实现自动化、便于实际操作,在轻量化车身中具有较好的前景,已在奥迪TT、宝马5系等车型上得到应用。其连接机理如图2所示[14]:首先将被连接板材与特制的凹模及铆钉枪进行同轴装配,随后利用冲头将特制的半空心铆钉打入被连接的板材中,随后在凹模的反作用下铆钉尾部被扩张进而在被连接板材的内部形成咬边结构,实现板材间的机械连接。

图2 自冲铆接连接示意图

由于自冲铆接工艺需要针对连接材料及厚度的不同来进行相应调整,因此其没有固定的规范,大都由相应厂商自行制定。对于此现象,金鑫等人[15]利用正交试验的方法对其工艺参数进行了优化,发现铆钉长度对自冲铆接接头质量的影响最大,其次是凹模宽度。值得注意的是,自冲铆接工艺优化不能单纯以接头抗剪强度作为评价标准,同时还应综合考虑其几何特征以避免铆穿、间隙等缺陷的出现。

自冲铆接工艺目前已被广泛应用于中薄铝板、普通钢板及其混搭形式的连接,针对不同材料、不同厚度板材的组合往往会专门定制相应的铆钉与工艺流程来优化接头质量。但随着高强钢被逐步应用于制造领域,其高强度也给自冲铆接带来了铆钉开裂、高强钢连接侧变形不足等诸多问题。针对这一问题目前学界给出的方案有电致塑性自冲铆接(Electroplastic SPR, EP-SPR)[16]、热辅助自冲铆接(Thermally assisted SPR, TA-SPR)[17-18]和自冲摩擦铆接(Fiction SPR, F-SPR)[19]等SPR延伸工艺,其基本思路是通过额外对高强钢施加热量使其软化进而实现SPR连接。

2.1.2热熔自攻丝

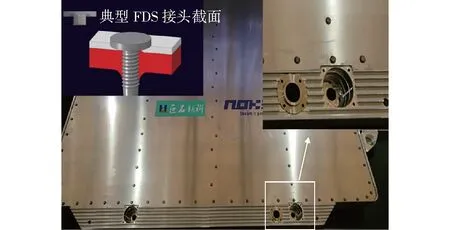

不同于自冲铆接工艺需要根据材料不同、板件厚度不同来选择不同的钉/铆搭接方式且需要预设足够宽度的搭接边,热熔自攻丝(Flow drill screwdriving, FDS)作为一种新型的连接工艺,其实质是一种自攻螺丝,通过旋转(生热)→穿透→通孔→攻螺纹→拧螺纹→紧固这6个步骤实现在开预制孔或不开预制孔同种或异种板材之间的连接,是一种不可拆单面连接工艺,如图3所示[20]。在其工艺流程中,紧固螺钉既做钻孔工具也做紧固件,节约了时间成本也避免了传统自冲铆工艺的局限性。在热熔自攻丝过程中,只需要保持螺钉与板件的单面接触, 提高了空间利用率,同时也使得设计更为灵活。目前该连接技术已被应用于奥迪A8-D5和蔚来ES8等车型。

图3 蔚来ES8电池模块及典型FDS接头截面示意图

目前国内对FDS的研究主要集中在工艺参数接头准静态载荷的影响[21-22]。FDS的参数主要包括轴向下压力、螺钉旋转速度及拧紧扭矩。对于FDS接头的质量评估一般分为2个方面:一方面是外观检测和剖面形状检测,主要指标有板间间隙、螺牙深度及螺钉头部间隙;另一方面是破坏性检验,主要指标是破坏扭矩[21,23]。为了更好地对FDS连接过程进行详细评估,国外学者建立了相应的有限元模型,评估热熔自攻丝FDS过程中温度场的变化规律[20,22]。此外,FDS作为一种新兴的连接技术,在工业应用上依旧有些许难点有待解决:①受限于FDS连接原理,不可避免地要求被连接件背面留有空隙以避免与紧固螺钉钉头部分发生干涉;②对于被连接件中的高强钢等材料,FDS工艺难以实现主动的攻丝穿透,往往需要进行预制孔并进行预装配。这对产品的设计与装配都提出了更高的要求。

2.2 胶接

如前文所述,铝/钢异种金属接头由于母材之间存在电位差,容易导致接头受到电化学腐蚀,进而使接头失效。而胶接过程中存在于铝钢母材之间的结构胶从物理上阻断了铝和钢之间的直接接触,避免了原电池反应发生。该方法不仅实现了大面积的可靠连接,还可以提高接头的抗震性能与密封性能。因此,胶结技术已广泛地应用于各类汽车当中,包括凯迪拉克CT6、奥迪TT和捷豹XJ等。但是对于多元材料混杂的车身结构制造,胶接技术仍然面临巨大挑战[24]。车体在装配后往往还需要经过对车身表面的高温烤漆,一般为在180漆下烘烤30 min以保证使其油漆固化。在这一过程中,由于铝/钢异种材料的热膨胀系数差异较大,很可能导致结构件的胶接接头产生严重变形甚至失效,影响车身的整体结构强度。

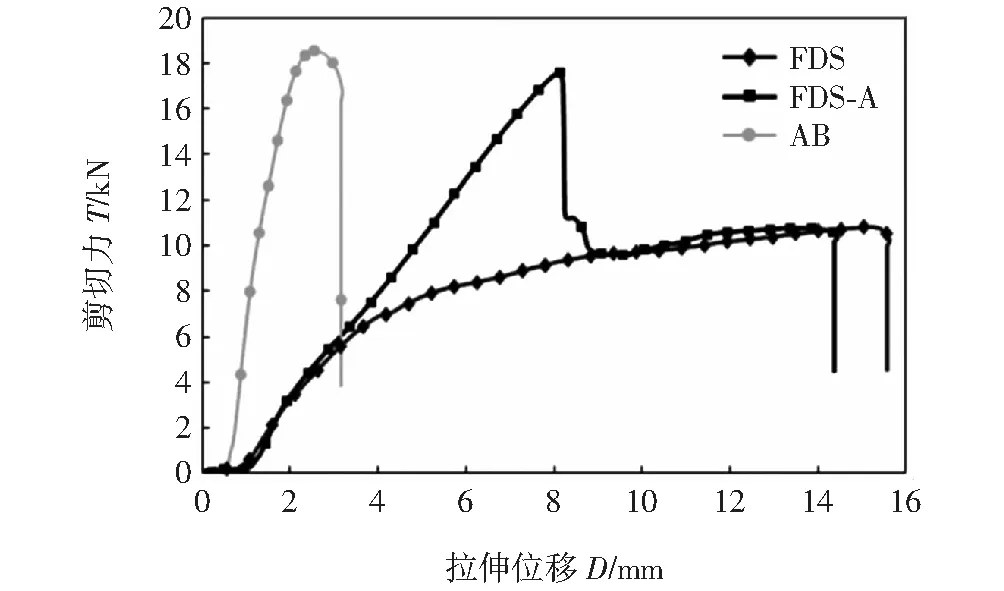

针对这一问题,往往在设计接头时,尽可能避免接头区域在高温下发生大变形或者避免接头位置承受温度显著变化。值得注意的是,近年来工业界往往将胶接与焊接及机械连接的方式相结合[25-26],不仅避免了高温下胶接接头的失效还能够有效抑制异种金属接头的电化学腐蚀问题,同时还能够在一定程度上提升接头强度。王健强等人[26]通过将结构胶加入到将要进行的热熔自攻丝的板件之间,使其形成复合连接接头。得益于结构胶的高抗剪性能强和热熔自攻丝接头高吸能性的协同作用,此复合接头的抗剪强度为不添加结构胶热熔自攻丝接头的1.62倍。此外,发现在接头失效过程中结构胶先行失效,随后热熔自攻丝接头继续承载至失效峰值,如图4所示。

图4 不同接头剪切力-拉伸位移曲线

2.3 焊接

常用的铝/钢先进焊接方法主要包括激光熔钎焊、激光深熔焊、激光滚压焊、搅拌摩擦焊和电阻点焊。重点阐述目前广泛应用于汽车制造的电阻点焊方法相关的原理、技术难点及研究进展。

2.3.1铝/钢激光熔钎焊

在铝/钢异种金属焊接中,由于铝/钢的液相线、固相线温度相差较大,往往是熔点髙的钢在焊接过程中始终保持固态,而熔点较低的铝合金发生熔化,因此对于钢一侧是钎焊而铝一侧为熔焊,对于此类铝/钢异种金属接头被称为熔钎焊。根据热源的不同,可以分为电弧熔钎焊、激光熔钎焊、电子束熔钎焊及复合热源熔钎焊等,其常见的装配方式有搭接与对接。

Yang等人[27-31]在合金元素对铝/钢异种接头组织性能的影响方面进行了系统深入研究:分别使用Al钎料、Al-Si钎料和Zn-Al钎料进行了铝/钢搭接激光焊接,并对比研究了合金元素对接头的影响。使用Al钎料的接头界面IMCs层厚度为12 μm,接头拉伸载荷为727 N;使用Al-Si钎料的接头界面IMCs层厚度为8 μm,接头拉伸载荷为1 085 N;使用Zn-Al钎料的接头界面IMCs层厚度为38 μm,接头拉伸载荷为1 233 N。研究表明,Si元素能够抑制界面处IMCs层的生长,而Zn元素可降低IMCs层的脆性,因此就结果而言,Si元素与Zn元素都可以强化接头[27]。

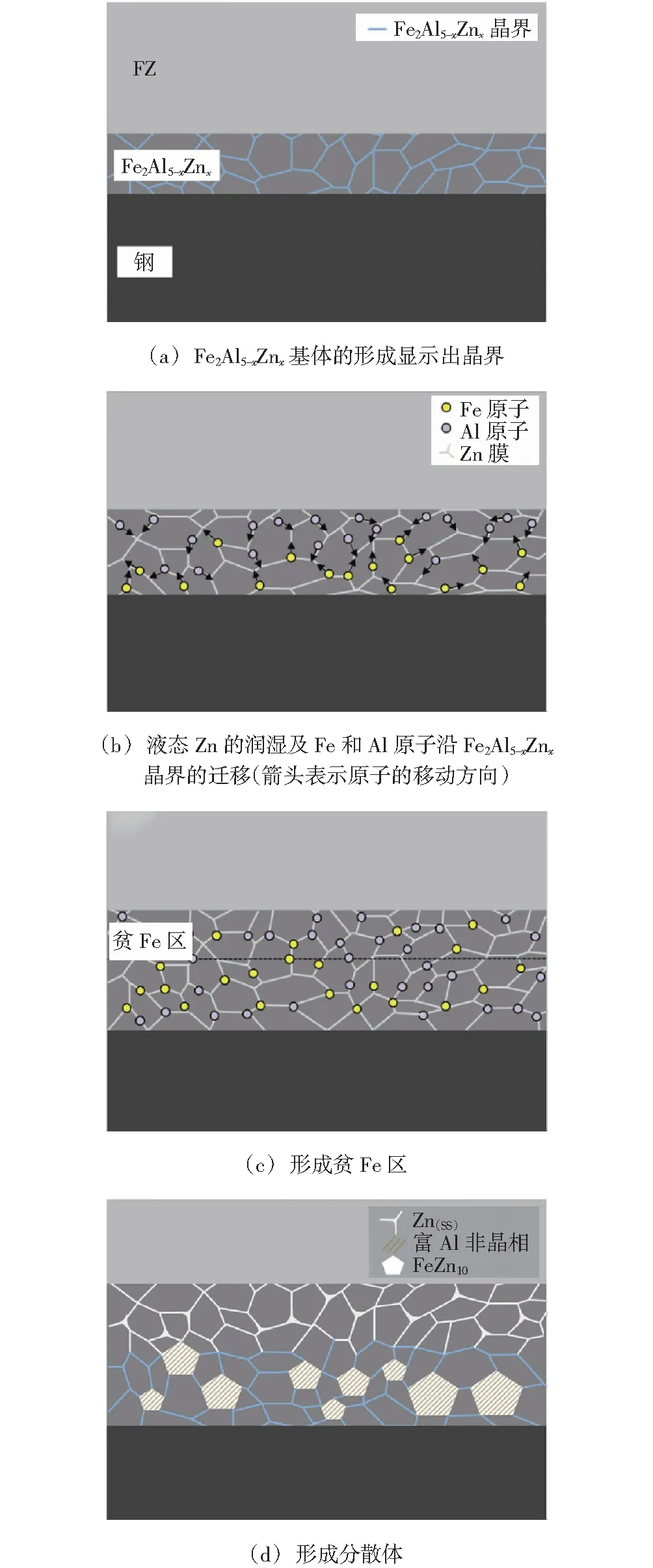

针对Zn元素对接头强化机理的问题,采用Zn-22Al作为填充金属对DP980钢/5754铝合金搭接接头进行了焊接。研究结果表明,界面通过Fe和Al元素的扩散作用、液态Zn沿Fe2Al5-xZnx基体晶界的渗透作用和随后的化学反应和凝固,成功将FeZn10、富铝非晶相和Zn固溶体等软韧分散体引入硬脆的Fe2Al5-xZnx基体中,达成接头界面IMCs层的增韧,如图5所示。得益于分散体的强化作用,接头在界面化合物层厚达20~45 μm时,接头断裂载荷依旧高达1 200 N[28]。

图5 接头界面反应层分散体增韧机理示意图

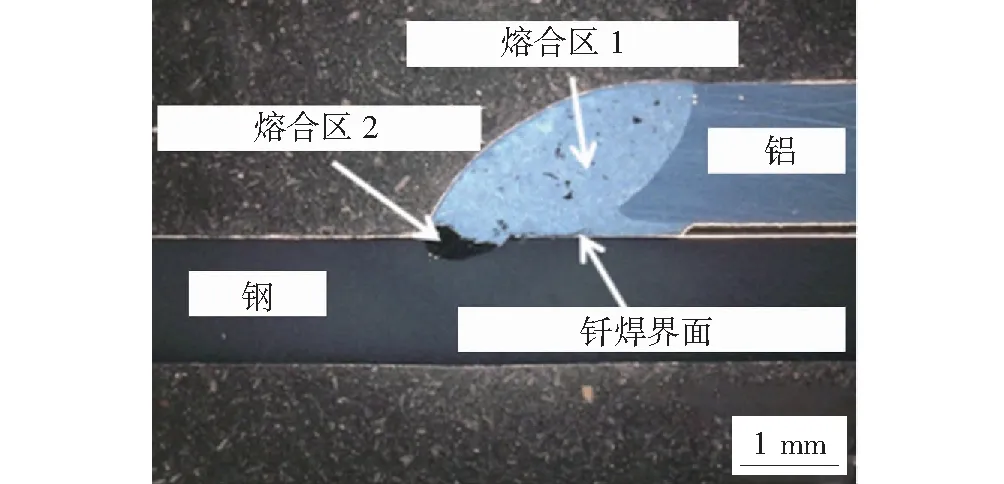

探究了金属表面镀层对铝/钢异种金属接头组织性能的影响。通过使用电极沉积法在DP980钢板上电镀了45 μm±3 μm厚度的Ni层来探究Ni镀层对铝/钢熔钎焊接头的影响。不同于铝/无镀层钢接头在界面处生成的均匀的Fe2Al5和FeZn10反应层,在铝/Ni镀层钢接头的界面处形成了不均匀的反应层:激光直接照射区生成了Ni5Zn21,在熔合区根部生成了Al3Ni。Ni镀层的存在从物理上隔离了Fe和Al,避免了其直接反应生成的脆性化合物,进而将接头的断裂载荷从743 N±65 N增加到932 N±92 N[29]。此外,Su等人[30]探究了激光功率对使用药芯Zn-22Al焊丝的Q235钢/5052铝合金激光搭接熔焊接头的影响。如图6所示,接头存在两个熔合区:两个熔合区都存在Fe2Al5-xZnx与FeZn10,但在熔合区2中额外发现了硬度与脆性都低得多的FeAl。熔合区的相组成不随激光功率改变而改变,但界面相形貌有所变化。接头的断裂载荷随激光功率的提高先上升后下降,且当激光功率小于2 800 W时,失效区域为熔合区1、熔合区2及熔合区1/钢界面,但当激光功率大于3 kW时,失效区域为熔合区1内部,此改变主要归因于界面相形貌的改变。

图6 铝/钢激光填丝焊接头双熔合区示意图

Yang等人[31]在不同功率的二极管激光下对DP980钢/5754铝合金搭接接头进行了Al-Si钎料的熔钎焊。试验表明,在1.4 kW的低激光功率下,熔合区/钢界面处生成了均匀的θ-Fe(Al,Si)3与τ5-Al7.2Fe1.8Si,但钎料润湿性差,接头强度低;在2.6 kW的高激光功率下,钎料的润湿性得到改善,但界面处额外生成了硬脆的η-Fe2(Al,Si)5,同时还产生了微裂纹,这导致接头依旧脆弱;在2.0 kW的中等激光功率下,不仅钎料的润湿性得到改善而且未生成硬脆的η-Fe2(Al,Si)5和微裂纹,接头强度得到改善。研究表明在特定搭配下,激光功率窗口较窄,应当严格控制。

针对Zn元素含量影响规律等问题,Tan等人[32]使用了3种不同的Zn基钎料(Zn-2Al,Zn-15Al和 Zn-22Al)开展了铝/钢熔钎焊的研究。研究发现存在2种主要的IMCs,η-Fe2Al5Zn0.4及δ-FeZn10,前者会随着钎料中铝组分的增加而增厚。在由3种不同钎料所焊接的接头中,表现最好的是使用Zn-22Al钎料的接头,这是由于分散在η-Fe2Al5Zn0.4中的δ-FeZn10与邻近钢侧的δ-FeZn10消失的综合作用。

激光热源得益于其高度的可控稳定性及空间分辨率,已被广泛应用于铝/钢熔钎焊,但关于激光点焊相关的研究较少。Pardal等人[33]提出了一种使用大离焦量激光以热导焊形式实现大面积小熔深铝/钢激光点焊接头的方法。激光先照射在1 mm无镀层DC04钢表面,通过热传导的方式传递到1 mm厚6111-T4钢板上,使界面处铝发生融化并对钢母材进行润湿铺展,形成大面积小熔深的点焊接头。在使用铜垫板的情况下,接头界面处形成了10 μm厚的Fe2Al5/FeAl3双层IMCs层,接头最大强度达到了铝合金剪切强度的68%。在后续研究中,Pardal等人[34]通过预先在熔核界面的钢板表面进行微观图样(约30~70 μm)的激光加工,进一步将激光点焊接头的强度提高了25%。接头强度的提升得益于焊接面积的增大及熔核质量和均匀性的提升。

冷金属过渡焊(Cold metal transfer,CMT)作为伏能士(Fronius)公司研发的一种先进电弧焊技术。相较于传统的电弧焊接,CMT通过电信号检测熔池处熔滴的过渡状态,在熔滴与熔池接触时能够主动将电流降低到几乎为零并回抽焊丝,进而促成优良的短路过渡。通过参数上的设置,CMT不仅能够有效降低热输入同时还能提升焊接稳定性、减少飞溅等。Cao等人[35]通过田口方法(Taguchi)和响应面法(Response surface methodology,RSM)对1 mm厚铝合金/1 mm厚Q235镀锌钢CMT熔钎焊进行了探究与参数优化。研究表明通过CMT以实现铝/钢熔钎焊是可行,且在所有参数中焊丝对于接头强度的影响是最大的。CMT铝/钢熔钎焊接头的强度主要受铝/钢界面的脆硬IMCs层及铝侧软化的热影响区制衡。通过优化CMT参数以减小热输入能够有效抑制IMCs层及铝侧热影响区的生成进而提高接头强度。在优参数下,6061-T6/Q235镀锌钢的CMT熔钎焊接头与6061-T6搭接CMT接头相当。此外,与单独的电弧或者激光热源相比,应用复合热源可以显著改善接头的力学性能。Zhang等人[36]引入了一种使用TIG电弧辅助加热钢侧以更好实现铝/钢异种金属MIG焊的新工艺。在MIG焊接过程中,钢较低的导热系数会导致钢表面温度梯度急剧变化,而辅助TIG电弧可以改善这种现象。同时这也改善了熔融铝合金在钢上的润湿性,进而形成了牢固的钎焊接头。同时其增加了IMCs层中Cr和Ni的含量,提高了IMCs层的质量与微观结构,有益于接头性能。此工艺下的接头的平均抗拉强度(146.7 MPa)高于传统的MIG接头的平均抗拉强度(96.7 MPa)。Ye等人[37]在对3 mm厚AA5052铝合金与Q235低碳钢的无坡口对接焊中引入了MIG-TIG双面电弧钎焊(Double-sided arc welding-brazing, DSAWB)。相较于传统MIG焊接,DSAWB在热输入更低的情况下,得到了良好的背面形貌。得益于更低的热输入,接头界面处存在IMCs(Fe2Al5和FeAl3)中Fe2Al5(主要构成)的最大厚度减小到2.03 μm。得益于以上2点,DSAWB接头的平均抗拉强度是传统MIG接头的2.5倍,达到148.1 MPa。此外,对于激光辅助电弧铝/钢熔钎焊,虽然具体的机制上存在分歧,但文献普遍指出辅助激光能够有效提升焊接效率与电弧稳定性,增加焊缝铺展面积并改善焊缝外观[38-40]。

2.3.2铝/钢激光深熔焊

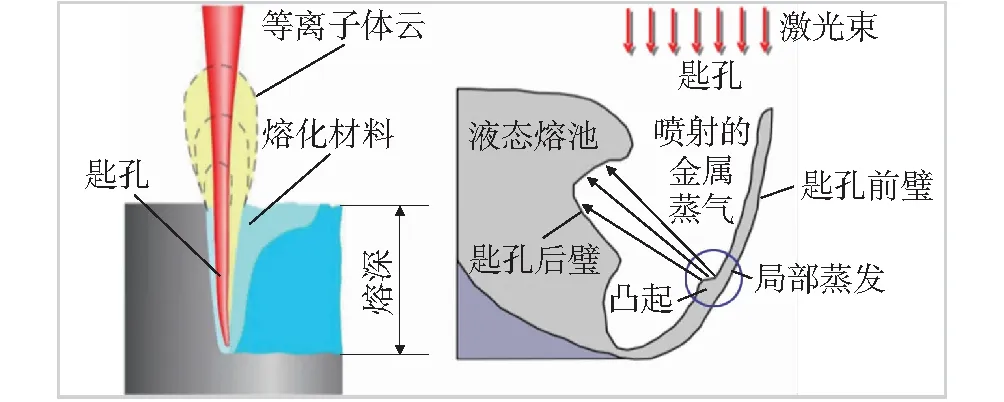

对于异种金属焊接,激光与电子束等高能束也往往被用作热源来进行熔化焊。在这一焊接过程中,根据是否有“小孔”(keyhole)形成,将其分为热导焊及深熔焊两种方式。如图7所示[41],由于深熔焊相较于热导焊具有熔深大、焊接速度快及焊接效率高等特点,且不存在激光熔钎焊的界面润湿、铺展困难问题,其对于铝/钢异种金属焊接具有良好的适应性。

图7 激光深熔焊原理示意图

相较于需要进行真空保护的电子束深熔焊,激光深熔焊能够在保护气下进行,节约成本并便于流水线应用。因此,目前对于铝/钢深熔焊的研究主要集中于铝/钢激光深熔焊。马柯等人[42]针对上钢下铝形式的201不锈钢/5052铝合金搭接接头进行了激光深熔焊,并对界面IMCs进行了分析:界面存在2层IMCs,分别为靠近钢侧的FeAl和靠近铝侧的FeAl3。同时指出熔深随焊接能量增加而加深的同时,会促成界面微裂纹的产生及界面IMCs的生成,反而降低接头强度。在此基础之上,陈树海等人[43]进一步研究了添加镍箔中间层对于铝/钢深熔焊的影响。试验表明无中间层接头的载荷峰值随接头熔深呈现先升高后降低趋势,工艺区间较窄。而在添加了镍箔中间层后,在焊缝的形貌得到了改善的同时,整体提升了接头的载荷峰值,扩宽了参数工艺区间。

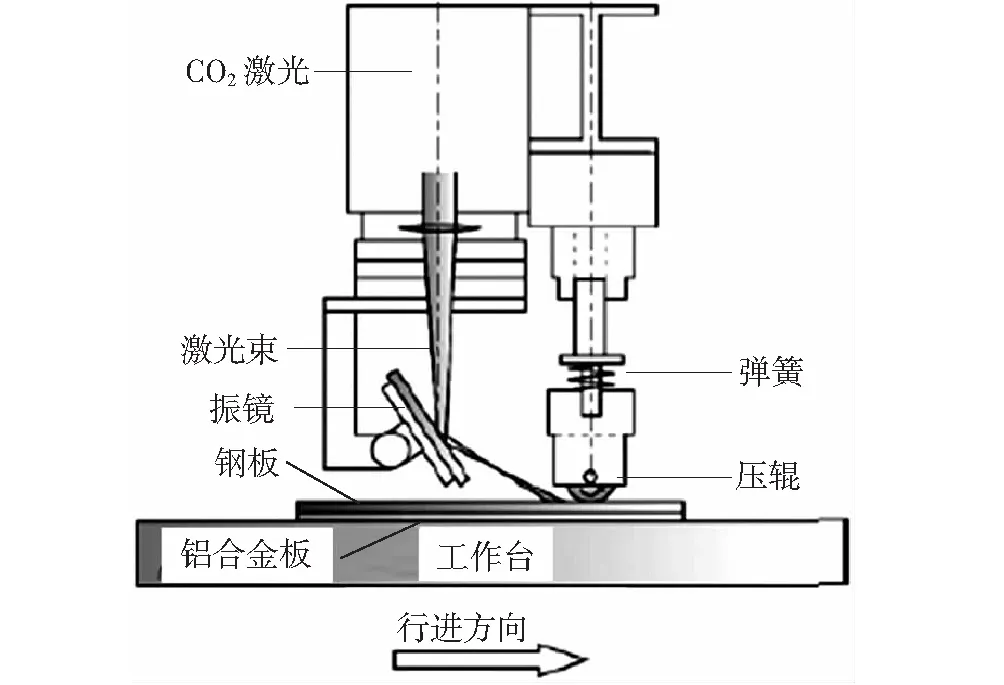

2.3.3铝/钢激光滚压焊

激光滚压焊是一种将激光焊与滚压焊两种焊接方法结合起来的一种焊接方式,首先通过激光将材料加热,随后利用滚压的压力,将两个材料结合在一起,如图8所示[44]。对于异种金属的焊接,一般将激光照射在熔点较高的母材一侧,使高熔点母材在激光照射下发生升温,并在热传导的作用下将低熔点的母材熔化,使结合界面发生液-固冶金反应,这种连接机理有益于抑制界面反应层的生成,因此激光滚压焊对异种金属焊接有独到的适应性[45]。

图8 铝/钢激光滚压焊示意图

Ozaki等人[44]利用激光滚压焊来焊接GI镀锌钢与A6000系铝合金。研究结果表明,铝/钢界面处形成了IMCs(Fe2Al5和FeAl3),且IMCs层的厚度受焊接速度与压辊压力的影响较大;通过调节上述2个参数可以实现接头拉伸载荷的显著提高。此外,IMCs层的厚度随着焊接速度的增加而减小;而当压辊压力从150 MPa下降到100 MPa时,IMCs层厚度也有所减小。当IMCs厚度小于10 μm时,接头的剪切载荷峰值为3 000 N,失效位置在母材区域。

2.3.4铝/钢搅拌摩擦焊

搅拌摩擦焊接作为一种固相焊接技术,主要通过搅拌头与工件发生搅拌作用,接头处金属受到剪切力及较大的热作用进而发生了热塑性变形,通过高温金属的塑性流变实现连接,能够有效避免气孔、夹杂等常见焊接缺陷。由于在搅拌摩擦焊接过程中,金属温度尚未达到熔点,所以IMCs的生成也被较大程度的抑制。因此,搅拌摩擦焊对于焊接性不佳的异种金属,如铝和钢、铝和铜等,有着先天性的优势。一般而言,除搅拌头形状外,搅拌摩擦焊的工艺参数有搅拌速度,焊接行进速度及搅拌头下扎深度。目前,搅拌摩擦焊已被广泛的应用于航天、航空、船舶等领域,但是由于搅拌摩擦焊设备体积较大且接头形式有一定局限性,搅拌摩擦焊尚未在传统汽车制造领域得到广泛运用。2019上海国际汽车制造技术与装备及材料展览会(AMTS)上,一公司展出了使用搅拌摩擦焊工艺的新能源车电控盒(图9),一定程度上反应了搅拌摩擦焊在未来的汽车制造中具有应用前景。

图9 搅拌摩擦焊制备的新能源车电控盒

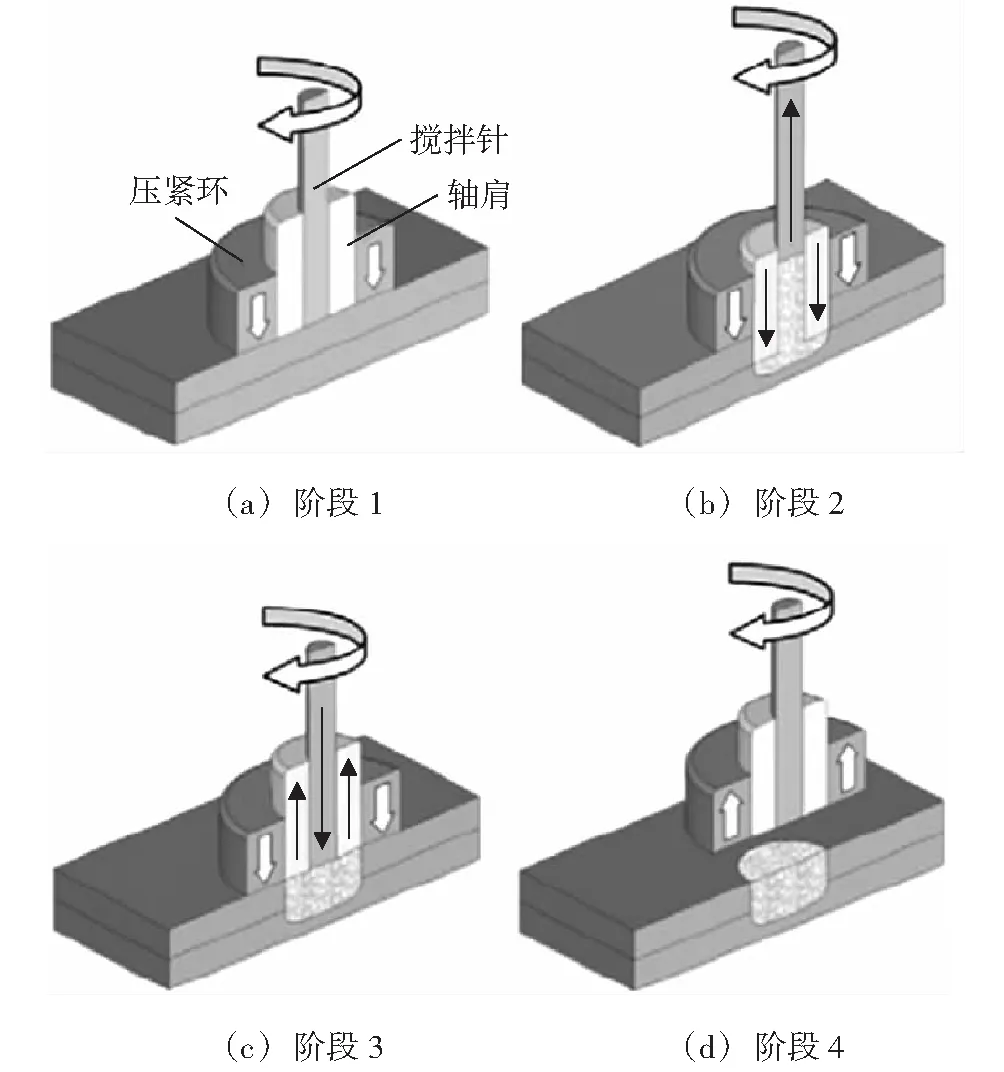

搅拌摩擦点焊(Friction stir spot welding, FSSW)作为搅拌摩擦焊中的异种重要连接技术,已在少量车型中得到应用。马自达将其应用于Roadster车型铝合金发动机舱盖与钢制结构件的连接[45]。然而,由于搅拌摩擦焊原理的限制,在搅拌摩擦焊焊缝的终止处会有一个与搅拌针形状一致的工艺匙孔,匙孔易导致应力集中并削弱接头力学性能。针对这个问题,德国 GKSS 研究中心在搅拌摩擦焊的基础上开发了一种新的固相连接技术回填式搅拌摩擦点焊(Refilled friction stir spot welding, RFSSW)[46]。回填式搅拌摩擦点焊在搅拌摩擦焊的基础上使用了可回抽的搅拌针:首先,轴肩下扎,搅拌针回抽,轴肩高速旋转使金属发生热塑变形,压紧环防止金属溢出;随后搅拌针下扎,套筒回抽,由于接头金属仍处于热塑状态,接头被抹平;最后停止旋转,金属凝固,完成焊接,如图10所示。通过RFSSW得到的点焊接头力学性能更优于RSW接头且同样适用于铝/钢焊接[47]。

图10 回填式搅拌摩擦点焊示意图

2.3.5铝/钢电阻点焊

电阻点焊(Resistance spot welding,RSW)因其具有焊接效率高、成本低、易于自动化的特点,适用于汽车等高自动化的工业流水线,是目前在汽车制造领域使用最为广泛的电阻焊方法。

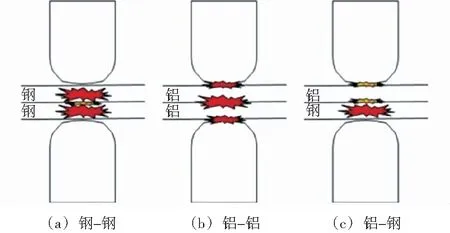

RSW更多用于同种或相似材料的焊接,如钢/钢点焊及铝/铝点焊,对于铝/钢异种材料的焊接应用较少,更多的尚在研究阶段。这是由于铝/钢RSW存在3大难点:①铝合金表面在空气下极易生成氧化层,且氧化层电阻值极大不利于形成良好的RSW接头;②铝/钢界面处由于冶金性差所生成的脆性IMCs层;③铝与钢之间电阻值差值极大不利于形核。如图11所示,在钢/钢RSW中,焦耳热主要产生于钢板内部,辅以电极的散热作用及工件间接触电阻的产热,能够在中心处形核;在铝/铝RSW中,由于铝合金电阻值低,接触电阻产生的焦耳热成为了主要产热,但由于铝板/铝板间的接触电阻大于铝板/电极间的接触电阻且电极具有散热作用,其熔核依旧生成在中心位置;但对于铝/钢RSW过程中焦耳热主要生成于钢板内部及板材连接处,这也就导致了热量分布的极度不平衡,易导致熔核偏移、界面处缩孔等问题[48]。针对上述3个难点,国内外有诸多学者开展了相应研究并总结了一系列相应的对应措施。

图11 不同材料电阻点焊过程中焦耳热生成分布示意图

针对克服铝合金表面氧化层的研究主要集中于对于RSW电极的优化。Rippl[49]在RSW过程中使电极旋转以破坏铝合金表面的氧化物层并降低相应的接触电阻来形成更好的RSW接头。而通用汽车(GM)则设计了一系列具有多个环形突起的圆顶专利电极(Multi-ring domed electrode, MRD)及相应的电极修磨刀具用于铝合金与异种金属的RSW[50-53],在不改变RSW焊枪结构的情况下,实现了击穿铝合金表面氧化物层并减小接触电阻的目的。根据王艳俊等人[54]及Hu等人[55-56]的研究,通过使用GM专利MRD电极能够有效提升RSW接头的力学性能并且焊接过程的稳定性得到了增强,同时相较于传统电极,MRD电极的寿命更长。另外,Deng等人[56]针对GM专利MRD电极多环形突起的高度特征进行对比研究,试验证明突起的高度对于电极的冷却效果存在显著影响,并会进而影响铝/钢RSW接头在不同方向上力学性能,同时由于更高的电极突起对于焊点带来了更好的散热效果,铝/钢RSW接头铝侧的减薄量也得到了抑制。花君钰[57]则使用ANSYS APDL建立了铝/钢RSW的有限元模型来进行进一步分析,铝侧使用GM专利MRD电极,钢侧使用球面电极。模拟表明MRD电极最靠近中心处的2个环形突起在整个RSW过程中承担了击穿铝合金表面氧化物层的主要作用,产生的塑性变形也最大;并由此建议提高外围2个环形的高度或减小内侧2个环形的高度以减小电极变形并增加其使用寿命。

除开GM的MRD电极,张敏等人[58]设计了球面环状电极(Ring-spherical electrode, RSE)对铝/钢RSW进行了研究。试验表明,RSE相较于传统电极可增大熔核直径、减少铝侧减薄量、抑制界面间IMCs层的生长(<2 μm)并增加RSW过程中产热以平衡热分布不均匀的现象,进而增强接头强度(4.439 kN)。此外,Miyamoto等人[59]指出通过在钢板表面施加锌镀层,可使熔化的锌与铝板表面的氧化层发生共晶反应进而去除氧化层。

针对铝/钢RSW过程中,其冶金相容性不良所导致铝/钢界面处易生成脆硬IMCs层这一问题。Wan等人[60]针对铝/钢RSW界面的IMCs层进行了表征,发现存在两种不同类型的IMCs分布:第一类,邻近钢存在舌状Fe2Al5而邻近Al存在锯齿状FeAl3,位于界面中心区域;第二类,FeAl3和Al的混合IMCs,位于接头界面的外围。针对这一现象,通过有限元模拟并结合界面不同位置的温度曲线进行了分析,发现第一类是由熔融铝/固态钢反应所形成的,而第二类是由固态铝/固态钢之间的扩散所主导的;并借助扩散理论计算了IMCs层理论厚度,与试验结果吻合。Chen等人[8]发现在1.2 mm 6022-T4铝合金/2 mm钢RSW接头中,IMCs层厚度是影响接头断裂模式的决定性因素,并进而影响到接头的强度。只有当界面IMCs层厚度小于3 μm且无明显缺陷时,接头的失效形式为纽扣拉出失效,最大拉伸强度约为5.000 kN;否则会导致界面失效或者铝侧热影响区失效,这2种失效形式均不利于接头的力学性能(图12)。因此如何对铝/钢RSW接头界面处的IMCs生成进行抑制与调控及其重要。目前,抑制界面IMCs层的主要方法为在铝/钢之间添加中间层或给母材施加镀层以改善铝/钢之间的冶金性能。

图12 铝/钢RSW 3种不同失效形式及其促成因素示意图

苏雷[61]通过在6061-T6铝合金/SUS301L不锈钢RSW的铝板界面侧挖孔并添加单质元素粉末的方式,探究了合金元素对于RSW接头的影响:研究表明Cu,Zn,Si,Ti,Ni粉末均能在一定程度上改善接头的力学性能,相较于未添加合金元素粉末的接头,拉伸载荷分别提高了45.7%(4.251 kN),48.8%(4.343 kN),19.7%(3.492 kN),27.6%(3.727 kN),64%(4.786 kN);其中Cu,Si,Ni能抑制纯Fe-Al系IMCs的生成并形成各自元素与Fe,Al组成的IMCs以改善接头性能;Ti能够细化界面区域的晶粒;Zn能够改善熔融铝对于固态钢表面的润湿性进而促进反应。张月莹等人[62]使用50 μm和100 μm的纯铜中间层来研究Cu对铝/钢RSW的影响,得到了相同的结论。

Ueno等人[63]提出将热浸渗铝硅钢板应用于铝/钢RSW中,其中的Si元素可有效将界面处IMCs厚度控制在1 μm左右,进而得到良好的剪切强度及抗拉强度。王楠楠[64]在6061铝合金/Q235钢RSW的基础上往两板之间加入了Al86Si6Mg8和AlSi12薄带来抑制界面IMCs的生成。根据试验观察,Al86Si6Mg8和AlSi12均能抑制IMCs的生成,其中AlSi12效果更好。直接RSW、施加Al86Si6Mg8中间层RSW、施加AlSi12中间层RSW的接头拉伸载荷分别为4.5 kN,5.2 kN和4.75 kN,含中间层铝/钢RSW的拉伸强度得到了有效提升。但需要注意的是Si含量过高也会引起接头抗剪力的下降。

除去传统的合金、单质及钎料外,高熵合金(High entropy alloy, HEA)因其高熵效应能够抑制IMCs的生成而被认为是焊接的一大新方向[65]。Azhari-Saray等人[66]将0.4~1 mm厚的HEA中间层(Al0.5FeCoCrNi)加入到6061-T6铝合金/St-12碳钢RSW接头之间以研究HEA对于铝/钢RSW的影响。研究表明,通过HEA中间层的施加,HEA/钢侧呈现了良好的冶金连接,无IMCs产生;而在HEA/铝侧,虽然生成了一层复杂的IMCs层(元素包括Al,Fe,Co,Cr,Ni),但相较于Fe-Al系IMCs,添加HEA中间层的铝/钢RSW接头的拉伸剪切强度得到了有效提升(约5.2 kN)。但值得注意的是,铝侧进一步生成了Al-HEA共晶相,这加剧了热裂倾向。

针对由铝/钢之间电阻值巨大差异所导致的焦耳热生成不平衡问题,目前的主要解决方案为在接头的铝板侧或铝/钢双侧添加相应的工艺垫片(通常为钢制)以达到增加产热与平衡焦耳热生成位置的目的。如图13所示,Qiu等人[67]通过在铝/钢RSW的铝侧施加一个钢制垫片以作为一个辅助产热源来平衡焦耳热分布不均匀的问题;在垫片的辅助下,铝板熔化并在钢板及垫片表面润湿铺展,形成了类似熔钎焊的点焊接头。通过对界面IMCs的分析发现,IMCs层厚度呈现中间厚两边薄的分布,邻近钢为舌状Fe2Al5,邻近Al为锯齿状FeAl3,但未出现FeAl3和Al的混合物。基于Wan等人[60]的分析可以认为,垫片的辅助产热缓和了界面处的温度梯度,避免了FeAl3和Al混合的针状IMCs的产生。Satonaka等人[68]针对使用工艺垫片的铝/钢RSW的焊接参数进行了探究,发现由于垫片充当了辅助产热源,因此可以在相对低的焊接电流(11 kA)下实现良好的铝/钢连接(拉伸载荷约6 kN)。

图13 热补偿工艺垫片法铝/钢RSW示意图

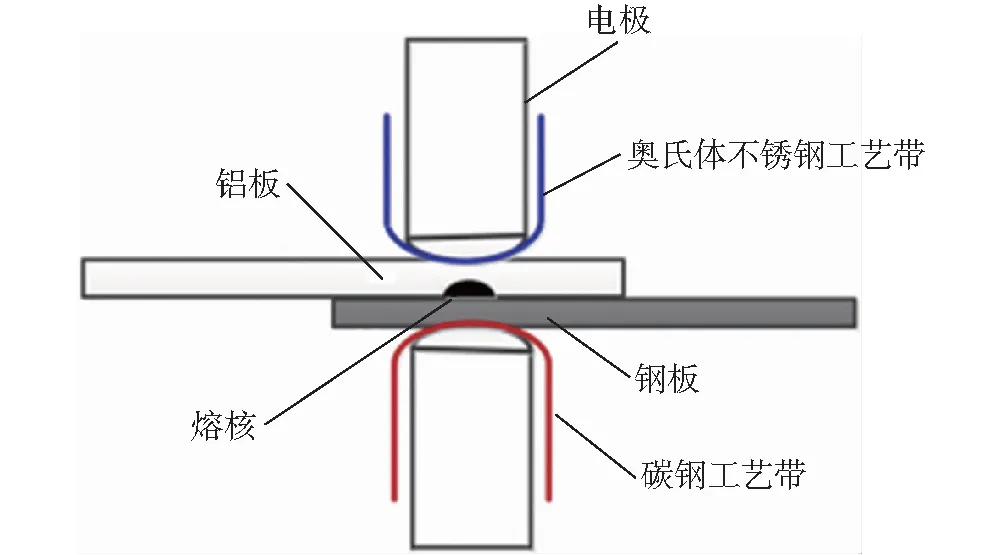

基于热补偿垫片法的原理,Che等人[69]基于Fronius的delta-spot新型电极带电阻点焊机进行了相关研究。delta-spot点焊机在电极与母材之间增加了一层工艺带以保护电极,提升接头质量,并能够充当热补偿法中的垫片增加热输入。相较于传统的铝/钢RSW,铝/钢delta-spot RSW接头的熔核直径和拉伸载荷分别提升了35.45%和10.98%,同时压痕率下降了56.25%,这得益于电极带所带来的额外热输入。另外Che等人指出,在保证熔核直径最大化的情况下,为避免工艺带与钢母材的粘连,应在铝侧使用奥氏体不锈钢工艺带并在钢侧使用碳钢工艺带(图14)。

图14 Fronius delta-spot工艺带铝/钢RSW示意图

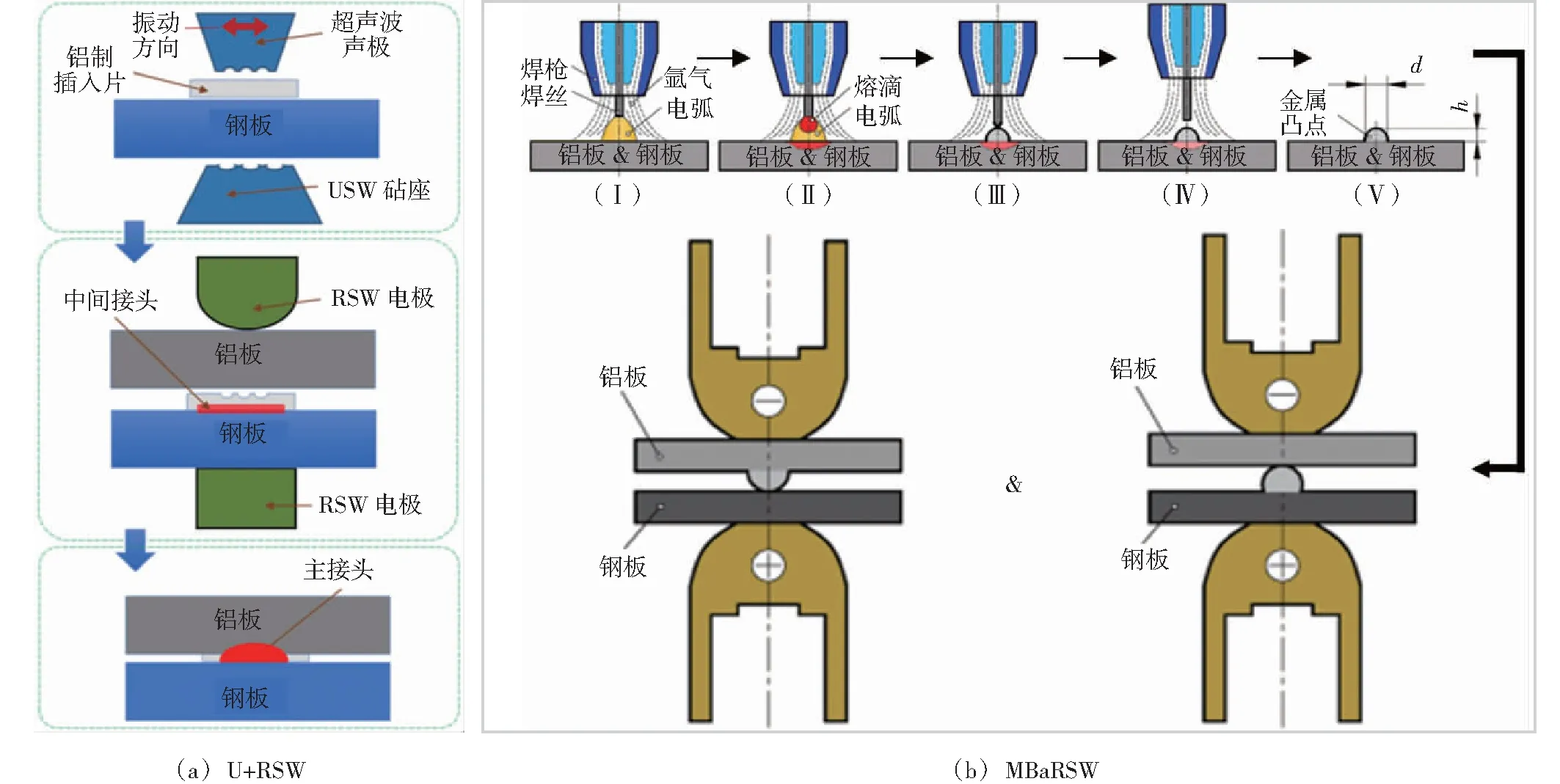

除去以上3类主要方法,还有学者将新的焊接技术与RSW相结合来对铝/钢连接问题进行研究:Lu等人[70]先通过固态超声波点焊(Ultrasonic spot welding, USW)将一片薄的铝片连接到钢板上,再通过标准RSW将钢板带有铝片侧焊接到铝板上,即超声波复合电阻点焊(Ultrasonic + resistance spot welding, U+RSW),如图15a所示。对于1 mm 厚的 AA6061-T6铝板与带有0.4 mm厚的AA6061-T6铝片的0.9 mm厚的 AISI 1008 钢板的超声波复合RSW接头,其IMCs层小于1.5 μm,接头强度高达3.2 kN且呈现纽扣拉出的失效形式。Zhang等人[71-72]通过使用Fronius CMT焊机的Pin模式先在母材上焊接一个凸点,随后再进行标准RSW,即金属凸点辅助电阻点焊(Metallic bump assisted resistance spot welding, MBaRSW),如图15b所示。研究表明MBaRSW不仅无需预先处理铝板氧化层且能够在一个较宽的工艺区间内能够得到无缺陷、大熔核且IMCs较薄的铝/钢接头,其力学性能相较于传统RSW分别提高了27%(凸点在铝侧)和30%(凸点在钢侧)。

图15 新技术辅助RSW示意图

RSW是一个包含了电、热、力、冶金等诸多耦合因素的复杂过程,且其焊接过程具有瞬时性、快速性和不可见性,因此对RSW接头的检验方式一般为破坏性拉伸试验。为了更好的对RSW过程中的熔核生长、焊接缺陷、接头质量等进行监控与研究,目前学界主要采用有3类方法:①直接监控法,通过使用高速摄影机对1/2被焊件剖面进行摄影以研究熔核形成机理[73];②间接参数检测法,以声发射传感器、Rokovsky线圈等作为核心构建信号采集系统,通过对RSW过程中的动态电阻、声发射信号等间接参数进行检测,进而对熔核生长、缺陷情况,接头质量进行分析[74-76];③先进方法,使用神经网络等先进算法对焊点质量进行预测[77-78]。 通过以上方法虽然能够较好地反映熔核质量与焊接缺陷。但是以上方法所得到的信息较为抽象不直观,且随着RSW过程中的各类损耗,相应的会产生误差积累,不利于工业化。因此,为了能够更好地对RSW过程进行分析,往往采用有限元模拟的方法来对RSW过程进行建模与数值仿真,得到其温度场以便对其进行进一步的分析。常用的焊接模拟软件有Ansys、非线性求解软件Abaqus、基于Marc求解器开发的Simufact Welding、焊接专用软件Sysweld及丹麦学者Zhang及其同事立足于工程研究与工业生产研制的专业RSW数值模拟软件SORPAS[79]。

张鹏[80]针对双相钢RSW过程利用Ansys软件分别建立了预压模型、热电模型及热弹塑性模型以模拟RSW过程中的预压、通电生热及冷却的过程。模拟反映的熔核及变形与试验结果基本吻合,但由于是分步耦合模型,无法准确描述被焊件通电过程中生热软化现象与电极力的交互关系,仅适用于变形较小的钢/钢RSW,且分布耦合操作复杂不利于工业化。

王小乐[81]利用非线性模拟软件Abaqus对不等厚DP590钢/6061铝合金RSW过程建立了热-电-力全耦合模型,模拟得到的熔核直径与实验测量的相差9.2%,基本准确。然而,由于网格划分较为稀疏,模拟得到的变形有所失真,使得相应的应力场意义有限。

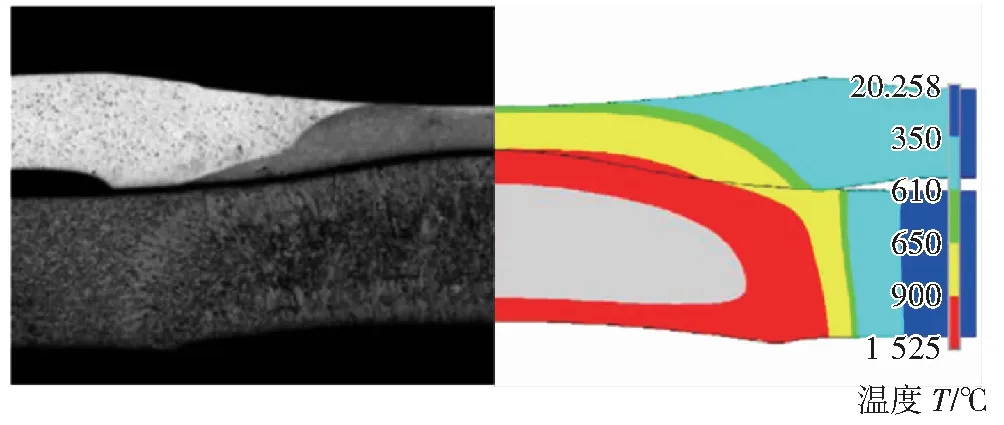

Wan等人[82]利用Ansys建立了针对HDG LCS钢/AA6022-T4 RSW的二维轴对称模型,达成了热-电-力双向耦合。不仅考虑了材料随温度变化的热物性能,还考虑了接触电阻与接触热阻随压强及温度的变化趋势。网格在熔核处进行了加密,能够很好地捕捉铝/钢界面处的变形细节,如图16所示。文献[60]研究是基于此模型得到的数据做了进一步的深入。此模型还考虑了铜电极对热传导的作用,花君钰[57]在此模型的基础上修改了电极形貌,用于MRD电极的机理分析与优化。

图16 铝/钢电阻点焊接头金相剖面与模拟结果对比

3 结束语

在国家“双碳”目标战略的大背景下,先进制造技术的轻量化需求日益凸显,而如何得到高品质的铝/钢连接成为其中的一大难点。目前,常用的连接方法有机械连接、胶接及焊接。虽然各类技术均能够达成相关强度需求,但由于装配要求繁复且成本较难控制。为此,电阻点焊依旧是目前汽车工业当中使用最为广泛的方法。铝/钢电阻点焊的难点核心在于在铝/钢界面处形成的硬而脆的IMCs层,使界面处成为了接头的薄弱点。现有研究所采用的解决方法包括但不限于优化焊接工艺参数、在界面处增加中间层、增设电极带或工艺垫片等。

针对铝/钢电阻点焊工艺的优化都不可避免的会在一定程度上增加企业的生产成本和工艺的复杂性;同时,针对铝/钢电阻点焊的数值模拟虽然具有相当的指导意义,但对企业的工程师提出了较高的模拟水准要求。以上种种都极大阻碍了目前学界新工艺在工业界的推广与应用。因此,在此提出一些展望:针对铝/钢电阻点焊新工艺的研究,应当在考虑接头质量的同时一并将其在工业上的生产成本及自动化难易程度纳入在内,便于日后的工业实用化;对于铝/钢电阻点焊的数值模拟,应当在确保结果准确的同时进一步提升友善度,如:封装成ACT组件(ANSYS)、子程序(Marc)等,方便企业工程师使用模拟结果来对生产工艺进行优化。