钨合金与钢焊接研究进展

2022-01-07陈国庆滕新颜邢紫麒张秉刚曹慧

陈国庆, 滕新颜, 邢紫麒, 张秉刚, 曹慧

(1. 哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨 150001;2. 北京航天新立科技有限公司,北京 100000)

0 前言

钨及钨合金具有耐溅射腐蚀、硬度高、热稳定性良好和电子发射能力强等优异的性能,是重要的面向等离子体材料及军事材料,近年来被广泛应用于航空航天、电子、武器装备、机械等领域[1-3]。但钨同时也存在韧脆转变温度高、再结晶温度低的缺点,造成钨在低温区综合性能较差,同时其密度大、成本高,不利于轻量化与降低成本,在实际应用中常和钢等结构材料连接制成结构件[4],例如制造核聚变反应堆的偏滤器[5],目前主要的连接方法为钎焊、扩散焊2种。近年来随着钨/钢接头的大量应用,逐步引起了国内外学者的重视,钨与钢焊接研究具有重要的理论意义和应用价值[6]。文中由钨与钢的焊接性出发,对钎焊、扩散焊等方法在钨与钢焊接领域研究现状进行了总结,并展望了各方法的发展方向。

1 钨与钢焊接性分析

室温下纯钨与钢主要热物理性能及力学性能见表1,它们之间焊接主要存在以下几类问题。

表1 20 ℃母材主要热物理性能及力学性能

钨及钨合金与钢热物理参数差异大,见表1,钨合金熔点、弹性模量远高于钢,热膨胀系数约为钢的1/3,其他参数如热导率也有较大差异,直接焊接会产生较大残余应力[7]。

钨及钨合金与钢焊接易生成金属间化合物,在较高的连接温度下,钨易于扩散进入钢中,与Fe生成FeW,Fe2W金属间化合物,同时钨也会与C生成金属碳化物,增大接头脆性,降低接头强度[8]。

钨及钨合金高温下对杂质气体极为敏感,钨室温下是体心立方结构,韧脆转变温度高,高温下会严重氧化,并且与氮反应生成氮化物,增大低温脆性,因此焊接过程需要良好保护[9-10]。

在熔焊时,钨凝固速度快,难以形成有效熔池,孔隙率高,电子束焊接能降低孔隙率,但焊缝仍存在脆性大等问题,而钨合金的焊接性优于纯钨的焊接性,在纯钨中加入合金元素钛和镧可以有效地改善纯钨的焊接性[2]。

2 钨与钢焊接现状

由于钨及钨合金与钢熔点、热膨胀系数差异巨大,而且接头中容易产生大量金属间化合物,因此熔焊类方法难以应用,仅有少量关于钨极氩弧焊、激光焊、电子束焊的研究,钨及钨合金与钢主要采用钎焊、扩散焊进行连接。为了抑制残余应力,减少金属间化合物的产生,目前钎焊、扩散焊的研究热点为中间层的设计、工艺参数改进与钎料成分设计,钛中间层、钒中间层、铌中间层、镍中间层及它们的组合结构都是常见的中间层,涂层技术也被应用与钨薄层与钢的连接。

2.1 钎焊

钎焊时母材处于固相状态,液态钎料可以流动润湿待焊接面,有利于难熔金属的焊接。钨-钢体系的钎焊连接通常在真空炉中进行,采用Ni基、Ti基等润湿性和流动性较好的高温钎料,使用温度范围与钨和钢的热处理温度相吻合,常用于钨与钢的钎焊[11]。

Chehtov等人[12]采用BrazeTec135作为钎料对WL10-EUROFER97钢进行连接,如图1所示,接头由钢扩散层、残余钎料层、钨扩散层3部分组成,在近钨端存在少量垂直于界面的裂纹,主要是由于钨的热膨胀系数约为钢的1/3,在钎焊热循环过程中,易导致低热膨胀系数端产生残余应力甚至开裂[13]。

图1 WL10-EUROFER97钢钎焊接头形貌

为了减小残余应力,Kalin等人[14]采用50Fe-50Ni合金作为中间层来实现钨/钢体系的连接,在钎焊接头经历100次热循环后,对接头组织的研究结果表明,热循环后单晶钨/钢接头仍保持紧密结合,如图2所示。理论计算表明接头热应力可达到800 MPa,与钨的抗拉强度相当,但50Fe-50Ni合金中间层的添加使热应力发生松弛,保证了接头的稳定性,对设备的寿命与可靠性具有重要意义[15]。

图2 热循环后单晶钨/钢接头横截面

瞬时液相焊结合了钎焊与固相扩散焊技术的优势,降低了连接温度与时间,有利于减小残余应力,对母材影响较小。在纯钨/ODS钢焊接过程中,固相扩散焊焊后易在钨侧集中产生残余应力,促进裂纹扩展,导致接头失效,而瞬时液相扩散焊中因残余钎料层的存在能够释放部分残余应力,有利于提高接头强度[16]。与单一中间层相比,复合中间层更有利于缓解应力,采用Cu/W-Ni/Ni复合中间层对钨与不锈钢进行瞬时液相焊,焊后接头在剪切试验中呈现韧性断裂特征,强度达到256 MPa[17]。由于钨与铜不生成金属间化合物,因此Ma等人[18]首先通过镍基钎料将钢与铜中间层连接,接着加入Ti中间层,采用瞬态液相扩散焊连接铜与钨,连接过程中的液相降低了对表面清洁度的要求,复合中间层避免了有害金属间化合物的产生,使连接界面结合良好,接头抗拉强度达到412 MPa。

以上钎焊方法为真空炉中整体加热,都存在母材晶粒粗化的问题,也无法精确调控能量输入。而激光钎焊技术精确可控,可实现局部的高速均匀加热,减小热影响区与焊接时间,获得高性能的焊接接头。Munez等人[19]以55Ni-45Ti合金作为钎料,采用激光钎焊实现了钨合金与ODS钢的连接。但焊接过程中未能完全排除空气,导致接头处生成了TiN,剩余较多的Ni又促进了NiTi和Ni3Ti的生成,恶化了接头性能。

电子束钎焊采用真空保护,避免了杂质气体干扰,同时常见的晶态钎料熔点高,会导致钎焊层变脆,使接头的韧性降低,而非晶箔带熔点低,润湿性、延展性更好,可以适应不同形状的接头[20],因此郭双全等人[4]在钨与低活化钢真空电子束钎焊试验中,采用20 μm的非晶态Ti基钎料与Ni基钎料进行连接,结果表明使用Ti基钎料的接头剪切强度达到233 MPa,而Ni基钎料达到了365 MPa。

综上所述,钨合金与钢直接钎焊时,由于热膨胀系数差异较大,会产生残余应力,甚至促使裂纹生成。通过采取温度低、时间短的瞬时液相焊,或者加入单一中间层或复合中间层,都可以有效缓解残余应力。为了避免真空炉中整体加热的不利影响,选择局部加热的激光钎焊或电子束钎焊,同时采用低熔点的非晶态钎料,可以显著提升接头强度。

2.2 扩散焊

相较于钎焊,扩散焊耗时较长,但接头耐热性好,连接温度低,不会导致母材微观结构和相的改变,适合难熔金属焊接。直接对钨合金与钢进行扩散连接,会在接头处产生较高的残余应力,同时形成FeW,Fe2W金属间化合物和金属碳化物,甚至在接头周围引发裂纹[21-22],因此需要添加中间层。选择塑形好、热膨胀系数适中的中间层,在合适的连接温度与时间下,可以有效抑制残余应力。同时在较低连接温度下,钨的空位扩散机理不会激活,扩散作用较弱,因此选择与母材冶金相容性好的中间层,可以抑制金属间化合物的产生[23]。常见的中间层有单层纯金属以及它们间的复合层,如钒、镍、钛、铌、钴等。

2.2.1钛中间层

适当厚度的钛中间层可缓解残余应力,避免形成不利的Fe-W金属间化合物[24]。Zhong等人[25]采用纯钛作为中间层,对钨与F82H钢进行连接,研究表明W/Ti界面形成固溶体,成形良好,但Ti/F82H钢界面处形成FeTi,Fe2Ti金属间化合物,剪切强度仅为113 MPa。Jung等人[26]采用Ti作为填充层对钨与不锈钢进行连接,结果显示W/Ti界面结合良好,而Ti/不锈钢界面由于马氏体脱碳形成铁素体,扩散的钛元素对铁素体有稳定化作用,最终产生了较为复杂的扩散层与金属间化合物。因此钛中间层虽与钨互溶性良好,但与铁易产生金属间化合物,对接头性能不利。

2.2.2钒中间层

V与Fe,W均能形成固溶体,作为中间层能阻隔钨的扩散,避免Fe-W金属间化合物产生。Basuki等人[27]对钨和EUROFER97钢进行了添加V中间层的扩散焊试验,焊后接头各界面成形良好,无微裂纹或金属间化合物产生,接头抗拉强度强度达到264 MPa,但EUROFER97钢/V界面处产生6 μm的V2C脆性碳化物层,拉伸时断裂发生在此处。通过优化工艺参数,降低连接温度与时间,减少了碳化物的生成数量,同时避免了中间层与钢母材中的晶粒长大,最终抗拉强度达到332 MPa[28]。

2.2.3铌中间层

铌的塑形优于钒,可以更有效缓解接头残余应力,但与钒中间层类似,也存在脆性碳化物的问题,Basuki等人[29]采用纯Nb作为中间层,使钨/EUROFER97钢扩散焊接头强度提升至272 MPa,但铌/钢界面也产生了铌的碳化物。因此铌中间层与钨、钢互溶性良好,但易于生成金属碳化物,降低接头强度。

2.2.4镍中间层

纯镍的屈服强度低,根据相图可以预测镍与铁互溶性良好,在合适的连接温度与时间下,钨也能固溶于镍中,不易形成金属间化合物与碳化物,是理想的中间层。Zhong等人[30-31]用纯镍做中间层连接纯钨和Fe-17Cr不锈钢,通过对接头的微观组织研究,提出温度与连接时间对金属间化合物的形成均有影响。由于金属间化合物的形成具有较长的潜伏期,采用较短的连接时间与较低的连接温度,金属间化合物即使在形核后也来不及生长,最后获得了各界面成形良好,几乎无金属间化合物生成的接头,如图3所示,连接强度为215 MPa。但镍的中子活化强度高,因此含镍的接头不适宜在核辐射环境下使用。

图3 纯钨和Fe-17Cr不锈钢扩散焊接头形貌

2.2.5复合中间层

设计复合中间层可以避免脆性相与碳化物的形成,马运柱等人[32]采用钒/镍复合中间层对钨/铁素体钢进行扩散连接,由于镍层的加入抑制了C元素向钒中扩散,有效减少了金属碳化物的生成,接头抗拉强度达到164 MPa,远高于采用钒作为中间层的75 MPa,但镍与钒间会形成含V-Ni金属间化合物的脆性层,厚度达到12 μm,对接头性能不利,为避免复合层内部生成脆性反应层,可采用冶金相容性好的材料制作复合中间层,例如采用钴粉/镍箔复合中间层来扩散连接钨与钢,在连接过程中钴粉与镍箔互相扩散形成钴-镍合金层,抑制了界面金属扩散,各个界面间结合良好,金属间化合物较少,接头抗剪强度达到186 MPa[33]。

综上所述,在中间层的选择中,钛中间层虽与钨互溶性良好,但与铁易产生金属间化合物,铌、钒中间层塑性较好,与钨、钢互溶性良好,但易于生成金属碳化物,纯镍中间层或复合中间层配合适当的工艺参数,可以缓解以上问题,但接头强度与母材仍有较大差距。同时扩散焊对工件表面状况非常敏感,会严重影响接头质量,为了实现较低温度下的连接,扩散焊接时需要外加压力,因此难以对复杂零件进行焊接,进一步限制了其应用。

2.3 熔焊

由于钨熔点极高,熔焊时需要采用能量密度高的焊接方法,主要有钨极氩弧焊、激光焊与电子束焊。在熔焊过程中,由于熔化的钨具有高粘度、高导热性和高表面张力的特点,因此流动性较差,熔化后会很快凝固,导致孔隙率高,难以形成有效的熔池和焊缝,同时熔焊冷却速度快,容易造成较大的焊后残余应力,因此在熔焊领域的研究远少于钎焊与扩散焊。

2.3.1钨极氩弧焊

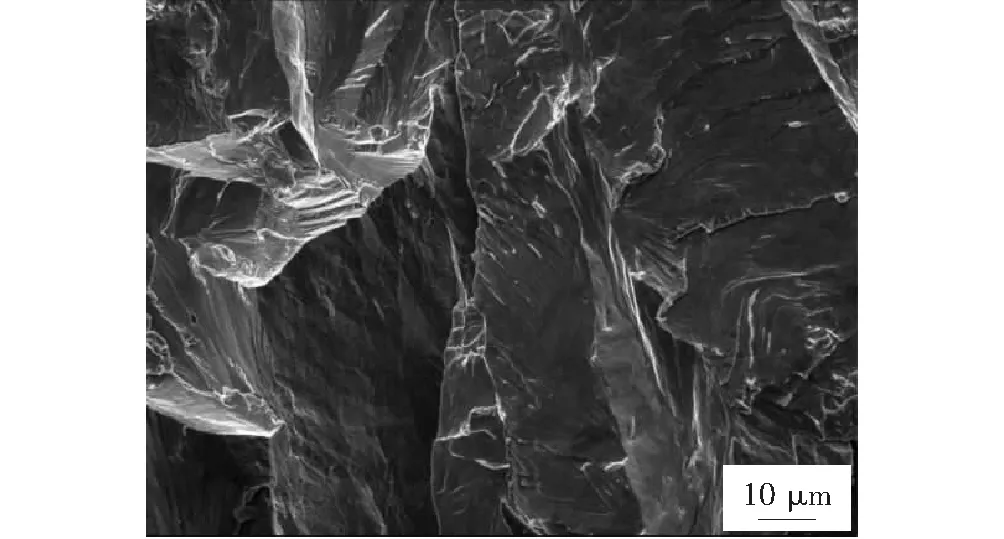

在熔焊方法中,钨极氩弧焊简便易行,利用氩气对焊接区域进行保护,可以在一定程度上克服空气的污染,焊接时易于控制,热输入较小。交流脉冲氩弧焊与直流氩弧焊相比,在保证熔深的条件下,焊接参数范围较宽,热输入更小,热影响区较小。钨合金与钢熔点差异大,难以同时熔化形成有效熔池,而熔钎焊可避免高熔点母材界面的过度反应,有利于熔点差异大的异种材料焊接[34-35],因此杨宗辉等人[36]采用交流TIG熔钎焊的方式对钨合金与钢进行焊接,研究表明氩气对焊接熔池的保护能力有限,容易吸收氮气氧气等杂质气体,使接头脆性增大,同时焊接热影响区较大,焊缝附近晶粒粗化严重,使得钨母材脆化,在拉伸试验中断裂发生在焊缝附近的钨内部,如图4所示,断口为典型的解理断裂,接头抗拉强度仅为167 MPa。

图4 钨/钢接头拉伸试样断口形貌

2.3.2高能束焊接

激光焊是一种高能束焊接方法,相比钨极氩弧焊,它具有能量密度极高、高温区停留时短的特点,适用于各类难熔金属焊接[37-38]。段新燕等人[39]采用激光焊对93W4.9Ni2.1Fe钨合金和40CrNiMo高强合金钢进行了焊接,研究表明焊缝宽度在2~3 mm之间,热影响区宽度为2 mm。与弧焊相比,激光焊热输入较小,有利于减少金属间化合物的生成,抑制热影响区晶粒长大,但焊接过程在空气中进行,钨在高温下会与氧、氮反应,增大接头脆性。

电子束焊接利用能量密度极高的电子束作为热源,而真空室隔绝了杂质气体,在难熔金属的焊接中具有优势[40]。通过束流震荡偏摆,有助于焊缝形成熔池并减少晶粒长大,通过焊前预热,焊接时加压并采用稍宽的焊缝和稍低的焊接速度,也有助于焊缝成形,但焊缝依然存在脆性大、孔隙率高的问题,可以采用类似熔钎焊的方式得到接头[40-41],陈东亮等人[42]在电子束对接试验中,使电子束偏向低熔点金属一侧0.2 mm焊接,低熔点金属熔化后填满孔隙,形成了有效熔池,接头成形良好。

为了抑制钨与异种合金的焊后残余应力,有学者对接头进行了特殊的设计。Vieider等人[43]提出采用齿形焊缝对钨进行电子束焊接,可以有效减少残余应力。Weber等人[44]提出采用超高压电阻烧结,在接头处制作钨梯度材料后进行焊接,有限元模拟结果表明,梯度材料有效减少了接头在热循环过程中的应力积累,提高了接头服役时间。

综上所述,熔焊过程中由于温度高,冷却速度快,造成不能形成有效熔池,产生残余应力等问题,因此相关研究较少。通过采用熔钎焊方法,可以形成熔池,得到有效接头,采用梯度材料接头、齿形焊缝能有效缓解残余应力。

2.4 其他方法

除了上述针对难熔金属的常用焊接方法,国内外学者还进行了水下爆炸焊与涂层技术的研究。

由于钨具有一定脆性,而水下爆炸焊的特点是产生的水下冲击波可以使薄板均匀加速,避免了常规爆炸焊在加速和碰撞过程中较大的变形,在钨与钢的连接领域更具优势[45-46]。Mori等人[47]利用水下爆炸焊成功实现0.2 mm钨箔与F82H钢的连接,如图5所示,钨箔/F82H钢界面扩散层呈波浪状,平均厚度约为2.5 μm,扩散层内成分连续变化,无硬脆相存在,冲击测试结果显示爆炸焊接头具有极高的焊接强度,但现有研究成果表明,能成功应用于水下爆炸焊的钨厚度小于1 mm。

图5 爆炸焊接头垂直焊接方向的截面钨元素分布图

化学/物理气相沉积[48-49]、等离子喷涂[50]、磁控溅射[51]等方法也能实现钨与钢的连接。例如等离子溅射方法,越靠近外表层孔越多, 孔隙率达到1.56%,涂层与基体的结合强度仅为9.68 MPa,随着涂层增厚,喷涂所需时间快速增加, 喷涂过程中产生的残余应力也增大。因此涂层技术普遍存在孔隙率大,残余应力大,连接强度低,甚至开裂等问题[52]。

3 结束语

钨合金与钢焊接有利于结构轻量化与降低成本,具有广阔应用前景。常用的钎焊与扩散焊成本低,设备简单,熔焊技术生产耗时短,接头强度高,其他技术如爆炸焊等也能实现有效连接。通过加入中间层与优化工艺参数等手段,可以提升接头性能,但目前仍存在未解决的问题。

目前的焊接技术存在各种问题,钎焊在高温下整体加热,存在晶粒粗化的问题;扩散焊耗时较长,会生成金属碳化物与金属间化合物;熔焊温度高,冷却速度快,残余应力难以控制;能应用于爆炸焊的钨覆层厚度低,适用面窄,涂层技术连接强度不高。以上问题均对接头性能进一步提升带来阻碍,接头强度均显著低于母材。

钨合金与钢焊接还需进一步研究,需要设计合适的中间层,抑制残余应力,避免金属间化合物的生成,同时对新技术的可行性进行验证,重点为电子束、激光焊技术与非晶态钎料技术,提升接头性能,使钨合金与钢焊接结构在实际生产中获得更广泛应用。