基于ABAQUS的多层铜铝超声金属焊接过程

2022-01-07张选峰安纯尧苏含玉李喜峰

张选峰, 安纯尧, 苏含玉, 李喜峰

(上海大学,上海 200072)

0 前言

近年来,随着新能源汽车产业的发展,锂离子电池在新能源汽车产业发展中占据重要的地位。由于不同种类汽车对电池的要求不同,锂离子电池通常需要通过极耳的串、并联组合成不同参数的动力电池包[1]。超声波金属焊接具有焊接时间短、焊接界面温度低、无需助焊剂及环保等优点[2]。目前已经广泛的应用于锂离子电池极耳的焊接工艺[3]。

超声波金属焊接工艺过程中超声振动的能量主要消耗在工作材料界面,导致材料界面温度显著升高和严重的塑性变形[4]。但是由于超声波金属焊接的时间非常短,精确测量超声波金属焊接过程金属片中心的温度具有一定的困难[5];且焊接样品焊缝的形貌难于观察。为了更加快速便捷的获得焊接过程中的温度与焊接样品的焊缝形貌,建立有限元模型的方法能够快速的获得试验数据,加速超声波金属焊接试验的试错过程和更加方便的获得超声波焊接的可靠参数[6]。

近年来,关于铜铝异种金属超声焊接行为的仿真得到了持续的关注。Shen等人[7]采用Deform软件建立了单层三维铜镍异种金属的有限元仿真模型,分析不同焊接持续时间下的微观组织演变。Jedrasiak等人[8]总结了前人进行的超声焊接仿真工作,将超声波金属焊接仿真中的热模型与形变模型分解,再通过焊接试验获取的数据重新耦合超声金属焊接模型,精确的预测铝钢超声焊接的温度和发热率。Shen等人[4]同时使用Abaqus软件和Deform软件建立了三维异种金属超声波焊接有限元模型,将超声波金属焊接仿真时间延长到了1 s,提供了超声金属焊接受工艺参数影响和材料参数影响的全面解决方案。Huang等人[6]使用Abaqus软件建立二维同种金属超声金属焊接有限元模型,拟合不同情况下的摩擦系数,探究超声焊接过程中的发热机制。李欢等人[5]使用Ansys软件建立三维单层铜铝异种金属材料热机械有限元模型,由于软件功能的限制,在模型中无法直接使用超声波焊头作为加载条件。然而,实际电池金属焊接应用,涉及到多层同种极耳与异种极耳引片焊接,其温度变化与塑性变形规律有所不同,存在更多的不定因素。

文中针对电池叠片的多层铜极耳片与异种铝极耳引片的超声金属焊接,利用Abaqus/Explicit软件建立了多层铜铝异种金属焊接热机械二维有限元仿真模型,使用激光测振仪测量焊接过程中焊头的振动作为仿真的加载条件,分析模型的表面温度、焊缝温度与塑性变形,并通过试验对有限元分析结果进行验证,阐述超声波金属焊接过程中产热与塑性变形的机制。

1 超声波金属焊接数据测量

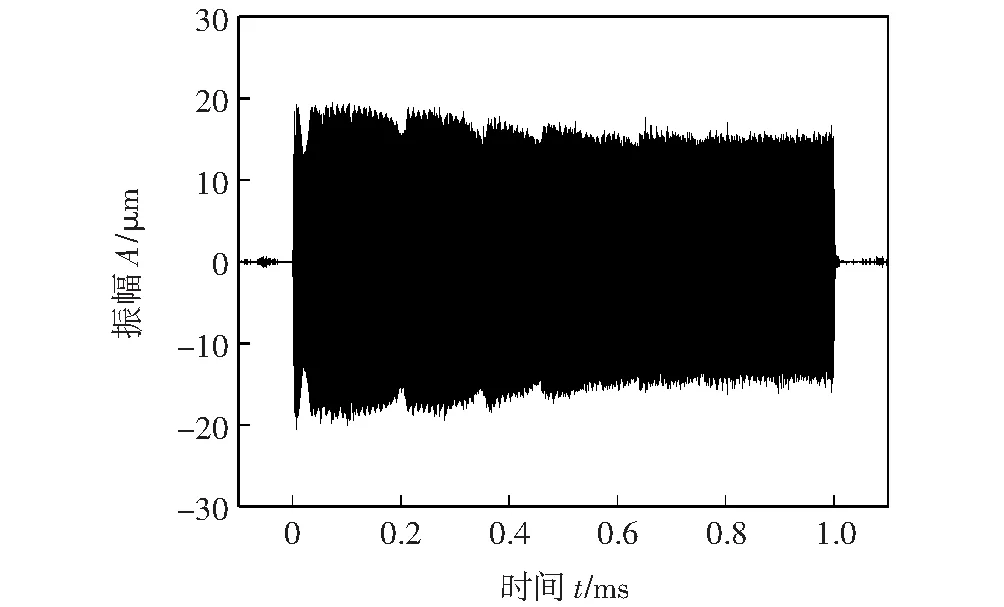

图1为超声波焊接系统,其中红外摄像机的型号为FLIR T630sc,用于检测超声金属焊接期间工件表面温度的变化过程,数字激光测振仪的型号为多普勒NOVA SENSE,用于测量焊接过程中焊头的振幅。图2为焊接过程中实际测量的焊头振幅,为模型模拟实际焊接振幅数据。试验焊接系统为自己设计的焊接机,额定功率为2 600 W,振动频率为20 kHz。焊接工艺参数为夹紧力800 N,振幅15 μm,焊接时间1 s,焊头和底座材料为高速钢,焊头滚花形状为条状,一共10条,焊头滚花轮廓为矩形。文中的焊接试验中采用平面砧座,材料为高速钢。焊接材料为11 mm×20 mm×0.2 mm的T2纯铜和A6061铝。焊接片采用重叠放置,最上层为铜片,中间层与下层为铝片。

图1 超声焊接系统试验装置

图2 焊头振幅实际试验测量数据

2 数值模拟过程

2.1 材料属性和模型

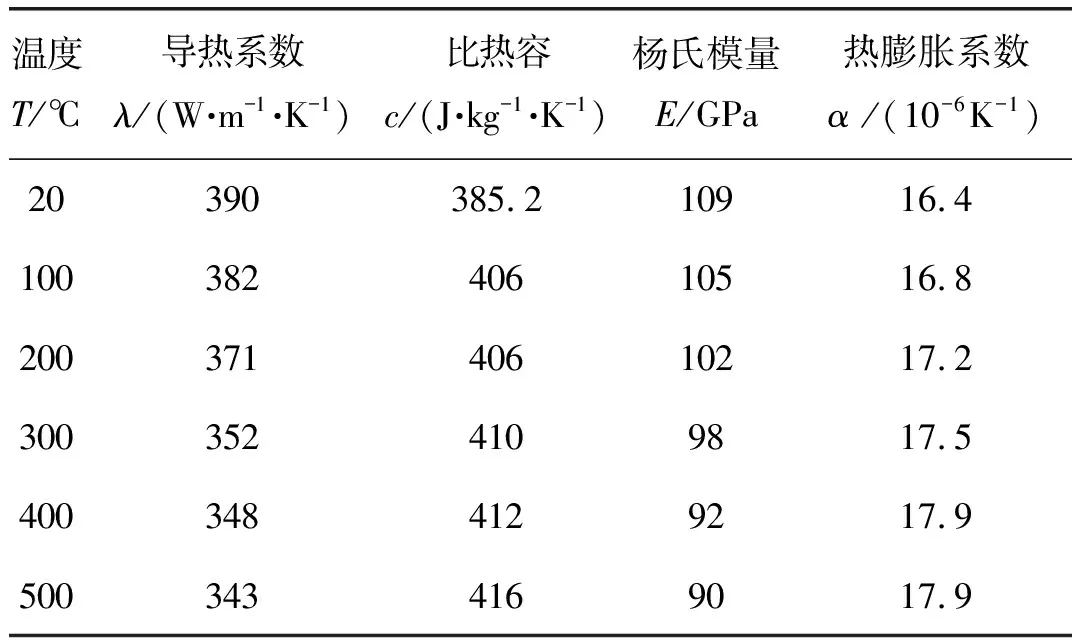

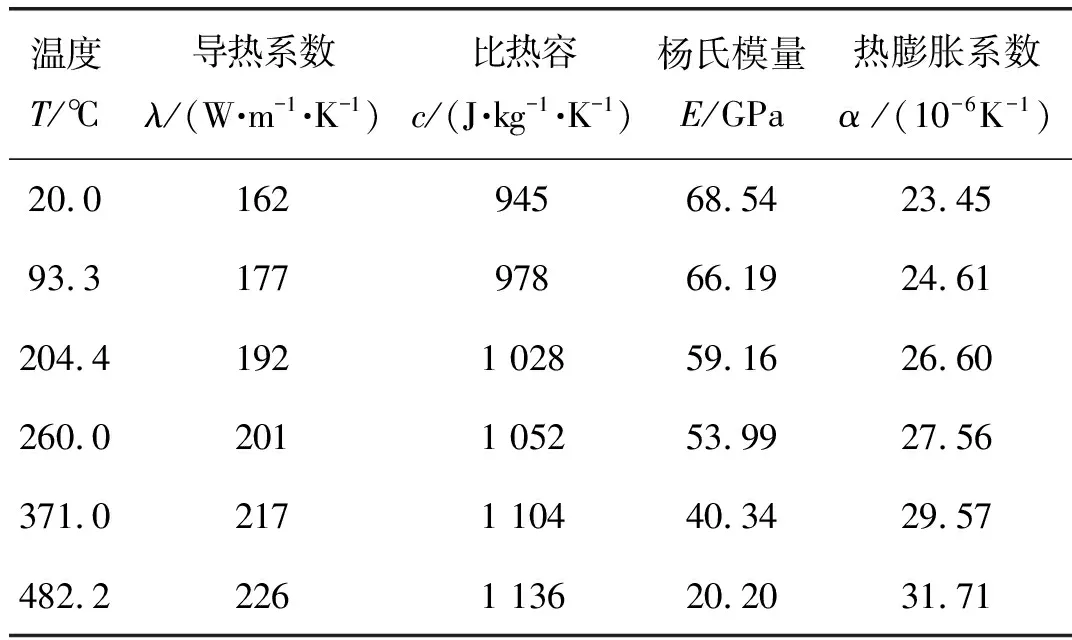

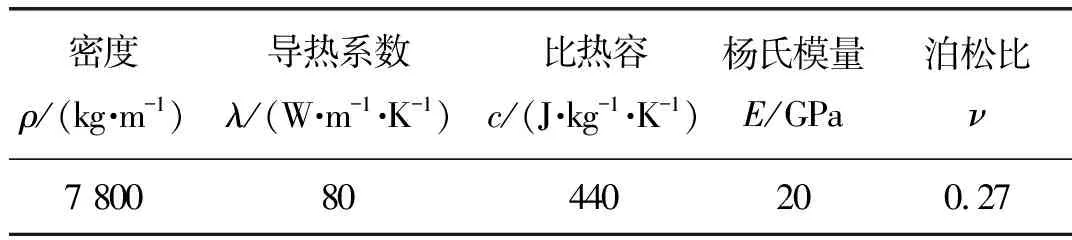

试验焊接的金属片采用T2纯铜和6061铝合金,材料随温度变化的性能参数[9-12]已在表1与表2列出。 铜的泊松比和密度分别为0.35和9 800 kg/m3,铝的泊松比和密度分别为0.33和2 700 kg/m3,焊头和砧座的材料都为高速钢,其材料特性见表3[11]。

表1 T2铜物理性能随温度变化

表2 6061铝合金物理性能随温度变化

表3 钢的材料参数

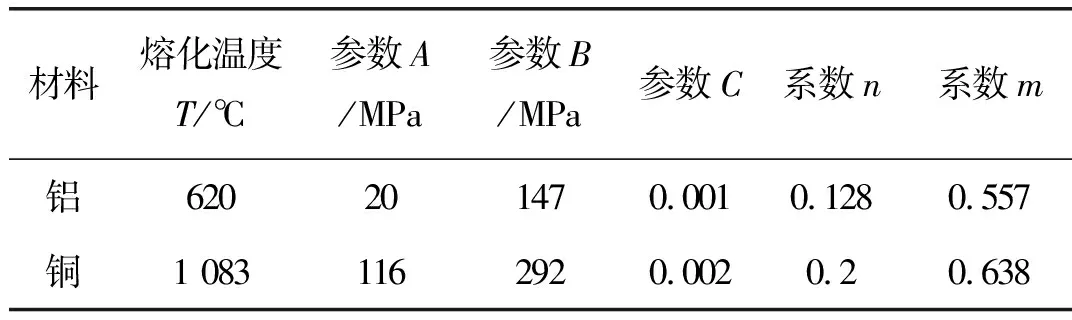

在进行超声波金属焊接时,焊接材料处于高应变率变形状态,金属材料的温度因为摩擦和塑性变形而升高,同时金属片一直暴露在高强度超波能量下,引入包含声软化修正的Johnson-Cook模型参数[12],具体参数见表4,其中铜的修整系数为0.189,铝的修正参数为0.155。

表4 T2铜和6061铝的Johnson-Cook材料特性

2.2 有限元模型建立

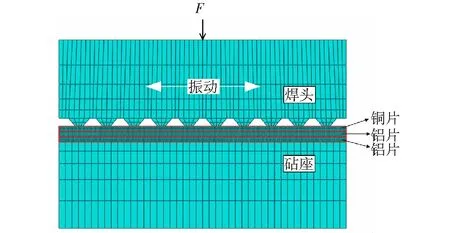

使用Abaqus软件中的Explicit模块建立二维有限元模型,在模型中将网格定义为四节点热-力耦合四边形单元CPE4R。模型的网格划分如图3所示, 由6 520个单元组成,8 150节点构成。

图3 二维超声金属焊接有限元模型

所有相互接触面进行摩擦和热传导定义,假设焊头与砧座为完全弹性。仿真过程分为2个连续的步骤:第一步金属片的夹紧过程,由于这一步对分析结果没有影响,为了节约计算成本,假设压力集中施加在焊接头的顶部中心,压强从零上升到预设压力值只需要10 ms;第二步超声波发生器通过焊头施加强制振动过程。该试验中,通过测量超声波焊接过程中的焊头振动位移,并添加为仿真过程中为加焊头的位移。实际焊接过程中焊头的振幅如图2所示。焊头的振动方程由以下方程给出:

A=Amaxsin(2πf·t)

(1)

式中:Amax是测得振动幅度;f是振动频率;t是焊接时间。其数值大小与试验参数一致。

在超声波金属焊接的过程中,法向压力和切向超声波振动导致焊接部分的温度升高[3]。超声波焊接过程产生的热量分为摩擦热和塑性变形热,模型中的热模型采用焊接热模型[13]。模型中热量耗散比取90%,砧座底面和超声波发生器顶面的温度保持恒定为室温,与空气环境的对流传热系数为5 W/(m2·℃)[3],环境温度为室温。

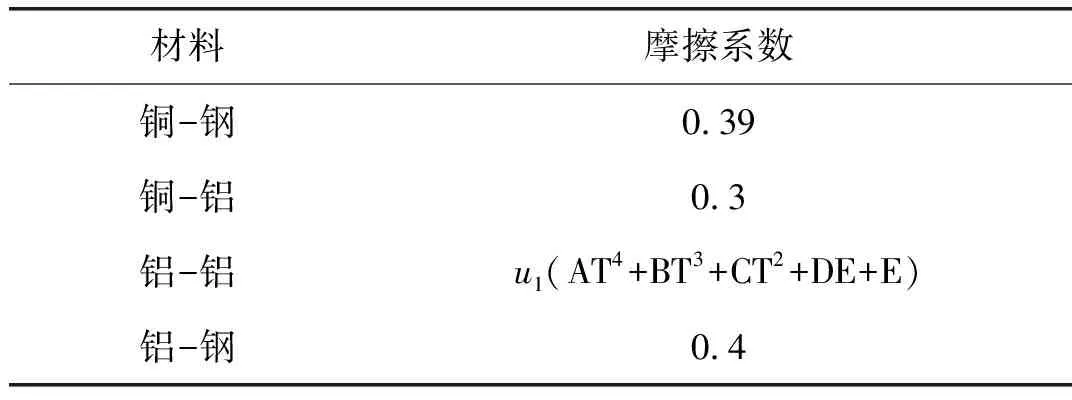

热量的计算对于仿真的准确性至关重要,因此文中的模型针对于不同的界面分别采用的更加精确的摩擦系数。具体摩擦系数如表5[5,11,14-15]。

表5 不同接触面摩擦系数

3 仿真结果分析与讨论

3.1 仿真温度场分布

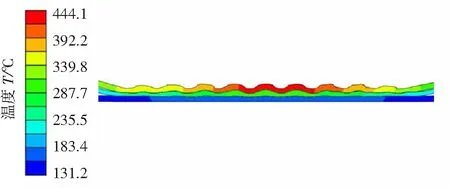

图4为1 s时的仿真温度分布图,最高温度为441.1 ℃,出现在铜片的中间部位。铜片与铝片焊缝的温度分布与铜片与焊头的接触界面的温度分布基本相同,温度场以中心垂直线为轴线成对称分布。形成这种分布的原因是中心向外界散热的速度较慢,边缘向外界的散热速度较快。

图4 有限元仿真1.0 s时温度分布云图

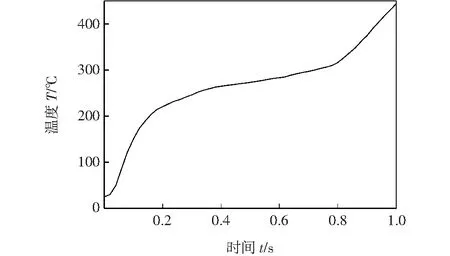

图5为仿真中工件最高温度随时间的变化曲线,从图中可以看出温度变化分为3个阶段。0 s~0.2 s与0.8~1.0 s为快速升温阶段,0.2 s至0.8 s升温速度较慢。

图5 超声焊接试验工件最高温度随时间变化

3.2 仿真塑性形变

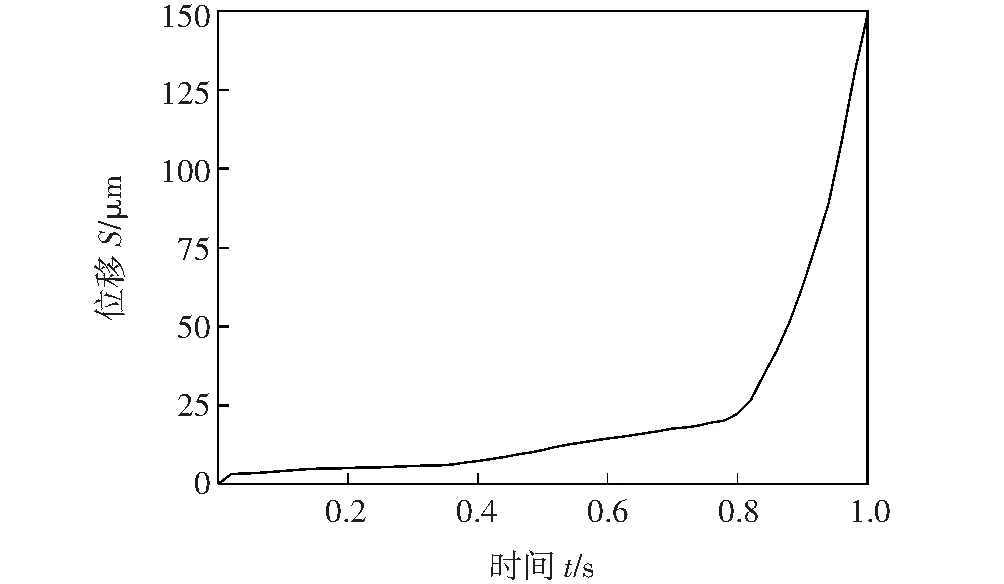

图6为焊头下移量随时间的变化关系,其中1 s时对应最大下移量为0.149 mm。在0.8 s时,开始出现焊头下移量急剧增加。

图6 有限元仿真过程中焊头随时间下移量变化

3.3 仿真验证

3.3.1温度验证

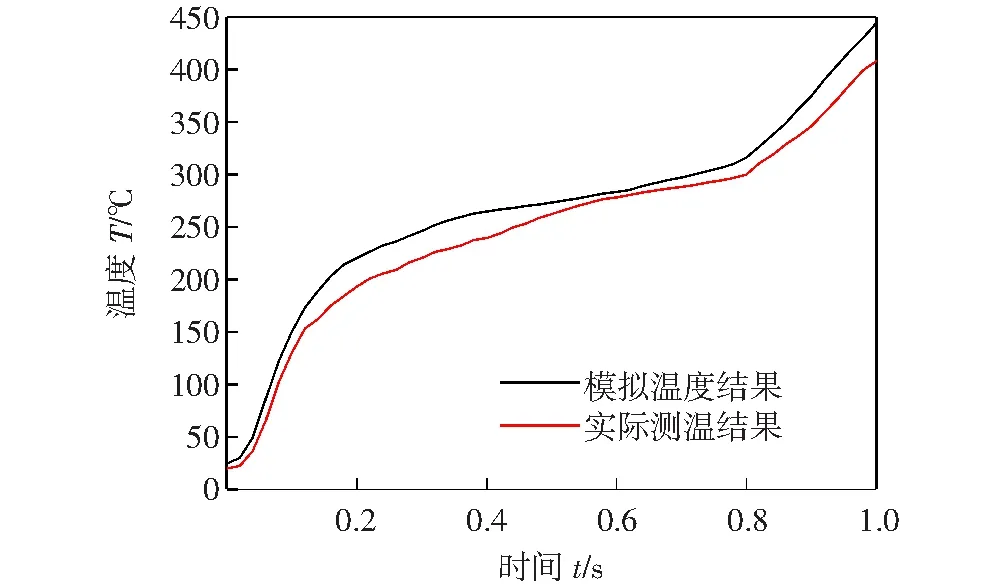

通过红外摄像仪实时监测焊接试验过程中的工件温度,对限元分析的温度模拟结果进行验证。测量方法为:将红外摄像仪的镜头对焦至工件的边缘,记录焊接过程的温度变化情况。图7为红外测温仪测温结果与模拟结果对比,从图中可以看出试验测温结果在0.2 s附近和0.8 s附近都出现了拐点,总体温度拟合效果较好。

图7 模拟最高温度结果与试验测量最高温度对比

3.3.2塑性变形验证

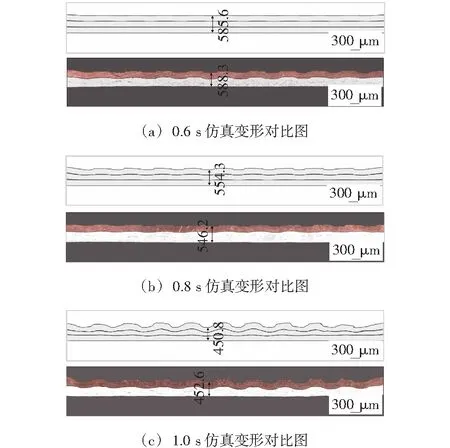

图8分别为0.6 s,0.8 s和1.0 s时仿真模拟和焊接试验得到的焊接式样横截面图,其中试验样品金相经过10%的氢氧化钠溶液处理15 min,并用5%的硝酸溶液清洗,经光学显微镜观察得到的金相结果。从图中可以看出,焊头滚花并未完全的嵌入工件表面,这与焊接参数有关。中间齿形嵌入比较平整,两边的齿形较为圆滑,主要原因是较薄的工件在焊头焊接的边缘处会发生上翘的现象,导致焊头在振动过程中压痕发生改变。通过观察不同时间的焊接式样的金相图,可以得知铝片的变量要大于铜片的形变量,且与铜片相邻的铝片形变量最大。由于下砧座为平面,导致铝片的塑性变形量只能向两边延伸,从图中可以得知铝片的厚度明显比铜片薄。通过焊接试验的金相结果得知,有限元模型较好的模拟了金属片的形变。

图8 不同时间仿真形变与试验金相对比

3.4 结果讨论

从图4温度场分布的仿真结果可知,0.2 mm厚的铜片在超声焊接过程中上下面的温度分布基本一致,其中温度最高处为铜片的中心处,形成这种分布的原因是中心向外界散热的速度较慢,边缘向外界的散热速度较快。温度对比结果图7中,焊接过程中通过仿真得到的温度与实际测量的温度变化过程基本一直,都是在0.2 s和0.8 s附近出现了拐点。在0.2 s处出现拐点的主要原因是在温度上升到180 ℃后,铝和铝的摩擦系数大幅度下降,导致了0.2 s后摩擦产热减小,温度上升速度变慢。从图6中可以得知,在0.8 s前焊头的下移量较小,且焊头的下移速度随时间变长而缓慢增加。在0.8 s后焊头的下移量显著增大,且下移速度随时间的增加焊头的速度仍在增加。对比图5得知,在0.8 s之前的主要热量来源为界面的摩擦热,0.8 s后热量的来源包括摩擦热和塑性形变热,导致温度上升速度变快,同时结合表1与表2中材料的杨氏模量与热膨胀系数随温度的变化关系,合理的解释了塑性变形的快慢与温度的关系,当温度升高到一定温度时,材料更加容易变形。

从图8中0.8 s与1.0 s的金相图中可以得知,焊接样品的中心压痕要比样品边缘的压痕要深,结合图4,这是因为越远离样品的中心,焊接过程中的温度越小,而温度对塑性形变有较大的影响。

4 结论

(1)使用Abaqus/Explicit软件建立了包含不同界面的摩擦系数、材料的声软化效应及实际焊接振动振幅等多参数的多层铜铝二维超声金属有限元仿真模型。

(2)模拟温度场分布结果表明,多层铜铝进行超声波焊接时,其温度最高点位于上层铜片的中心处。且温度分布在金属内部向外部以阶梯形式扩散。

(3)多层铜铝超声波焊接过程中,当焊接样品到达一定的状态时,整体的塑性变形突然猛烈的增加,铝片的塑性变形量要大于铜片的塑性变形量,形变量最大的金属片为与铜接触的铝片。

(4)通过测量焊接试验过程的温度和观察不同焊接时间焊接样品的金相来检测模型的准确性,试验结果与模拟结果吻合较好,较为准确的模拟了焊接过程中的温度与塑性形变规律。