干燥过滤器焊后泄露原因

2022-01-07刘晓芳张冠星常云峰王蒙钟素娟

刘晓芳, 张冠星, 常云峰, 王蒙, 钟素娟

(郑州机械研究所有限公司,新型钎焊材料与技术国家重点实验室,郑州 450001)

0 前言

空调和冰箱是具有调节温度功能的设备,广泛应用于日常生产、生活的方方面面,能够为人们提供更加舒适的工作和生活环境。干燥过滤器作为空调、冰箱内部的不可或缺的重要零件之一,安装于空调和冰箱的冷却管道中,用来过滤、干燥空气中的杂质和水分,其结构主要由其结构主要由筒体、干燥剂、过滤网、弹簧和左右筒盖组成。现有的生产工艺主要包括左右筒热压成形和圆周焊接成形[1-3]。

现有的干燥过滤器基本可以满足人们的使用需求,但在干燥过滤器服役过程中,容易出现铜盖被腐蚀泄露的重要问题,一旦出现泄露,干燥过滤器便失去了使用效果,这也使得干燥过滤器的使用寿命非常有限[4-5],需要经常更换。但目前国内外对干燥过滤器泄露的研究分析还很缺乏。基于上述原因,文中通过对焊接前、后干燥过滤器微观组织和成分分析,为干燥过滤器服役过程泄露原因研究提供了基础。

1 试验方法

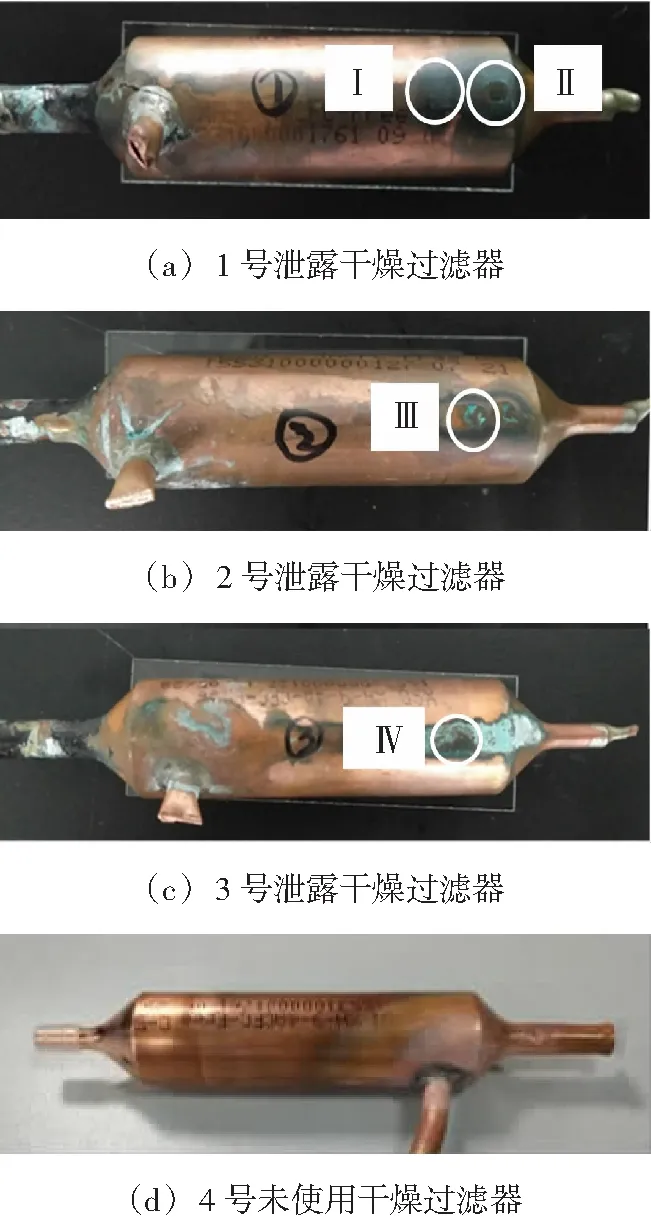

该次选用的试验样品为服役过程中泄露的干燥过滤器和未使用的干燥过滤器,如图1所示。将试验样品分为1号、2号、3号和4号试样,采用200 mL酒精和250 mL烧杯在 QXJ-22超声清洗机中超声处理10 min,将表面进行处理,为进一步观察泄漏点泄露原因,将1号试样进行锯切,将试样编号后用碳化硅砂纸进行粗磨,然后选择0.5 μm的金刚石抛光膏进行抛光,抛光过程中不断加入清水,最后使用体积分数为盐酸+氯化铁水溶液腐蚀至变色。采用ZEISS光学显微镜、体式显微镜和Phenom XL台式扫描电镜分析试样的微观组织及成分。

图1 泄露的干燥过滤器和未使用干燥过滤器

2 试验结果与讨论

2.1 干燥过滤器表面泄漏点微观组织分析

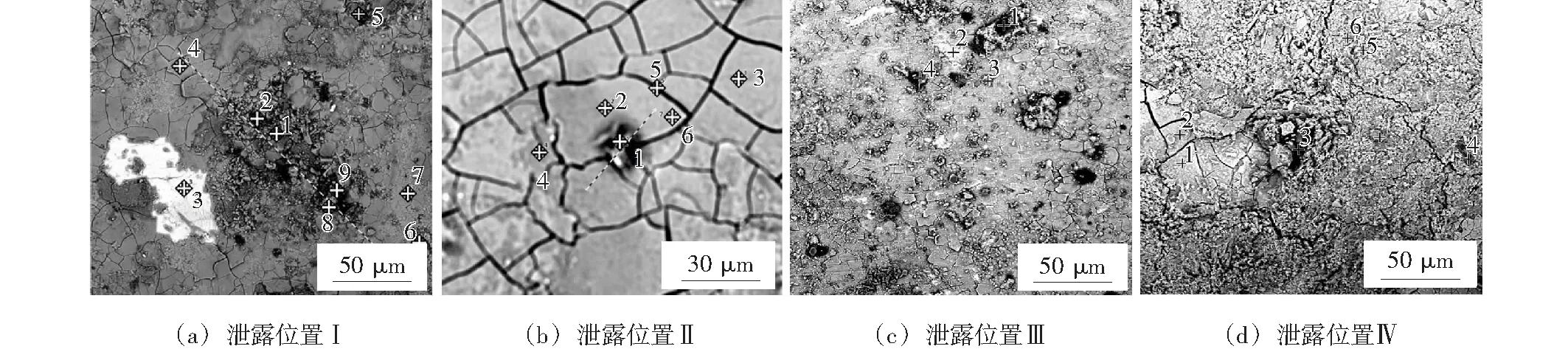

图2为图1中1号、2号、3号过滤干燥器泄漏点Ⅰ,Ⅱ,Ⅲ,Ⅳ位置的微观组织,图2中各点的能谱分析见表1、表2、表3和表4。从图1a、图1b和图1c宏观照片可以看出,1号、2号、3号样品泄漏位置表面残留蓝绿色、黑色腐蚀产物,且出现在焊点附近。从图2中可以看出,不同泄漏点表面出现大量块状结构和云朵状白色结构的腐蚀残留物。

图2 不同泄漏点表面微观组织

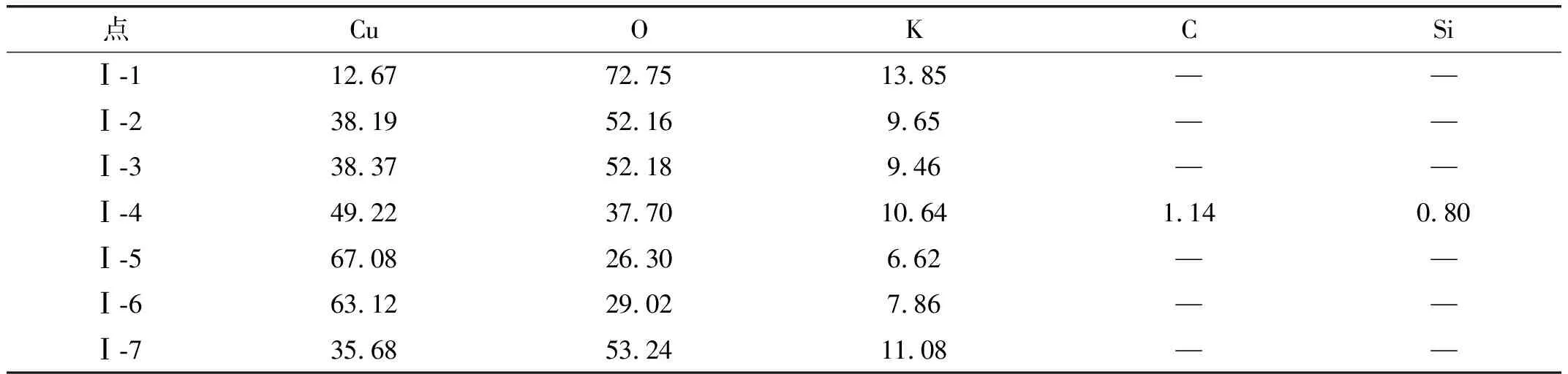

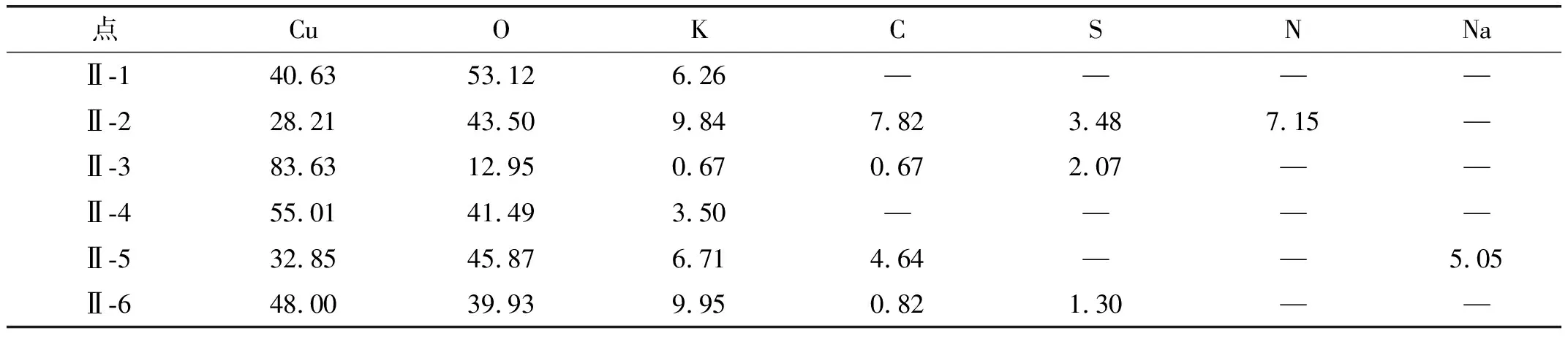

表1 图2a中泄露位置Ⅰ各点能谱分析(质量分数,%)

表2 图2b中泄露位置Ⅱ各点能谱分析(质量分数,%)

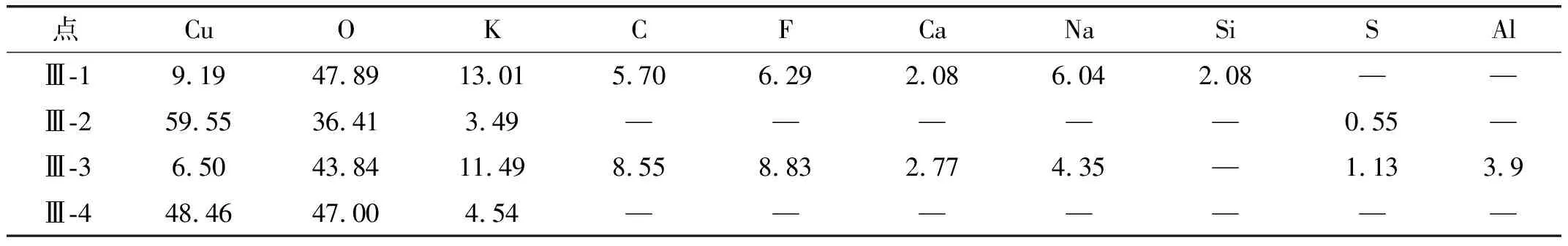

表3 图2c中泄露位置Ⅲ各点能谱分析(质量分数,%)

结合表1、表2、表3和表4中各点的能谱成分分析,可以看出表层腐蚀产物主要含有Cu,O,K,F,S,B,N,Al,C,Na,Ca等元素,其中F,B,K,Si,Na,Ca为钎剂的主要成分,空气中含有O,N,S等物质,在湿热的环境下,由于各种组分的交互作用,促使形成了较为复杂的Cu2CO3(OH)2,Cu2SO4(OH)6、氧化亚铜、氧化铜、硫化铜及钎剂与氧化物反应生成的低熔点复合盐;同时在检测的成分中探测到了少量Al,Fe等元素,主要原因是铜管中存在的杂质元素或是内置分子筛参与反应,局部位置发生了电化学腐蚀。

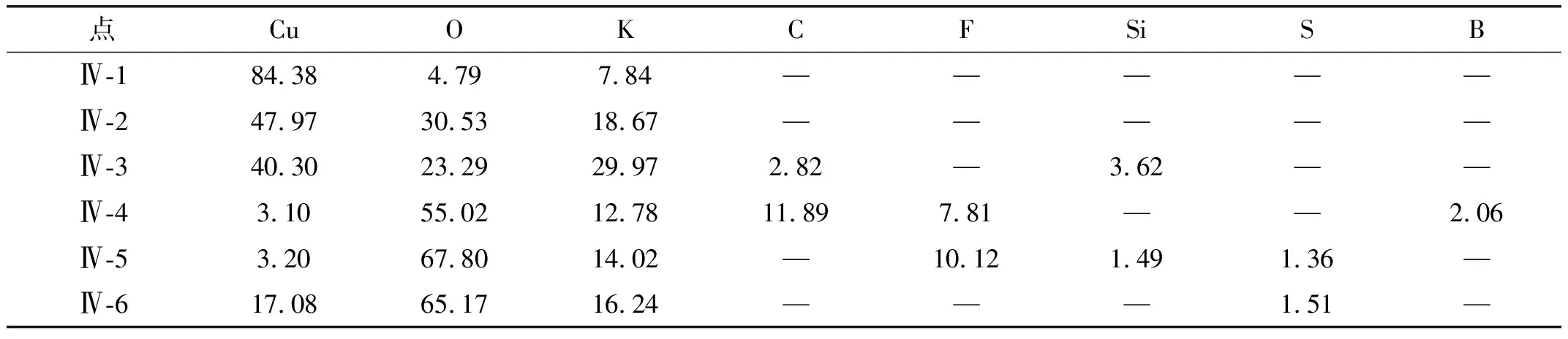

表4 图2d中泄露位置Ⅳ各点能谱分析(质量分数,%)

2.2 干燥过滤器横断面微观组织分析

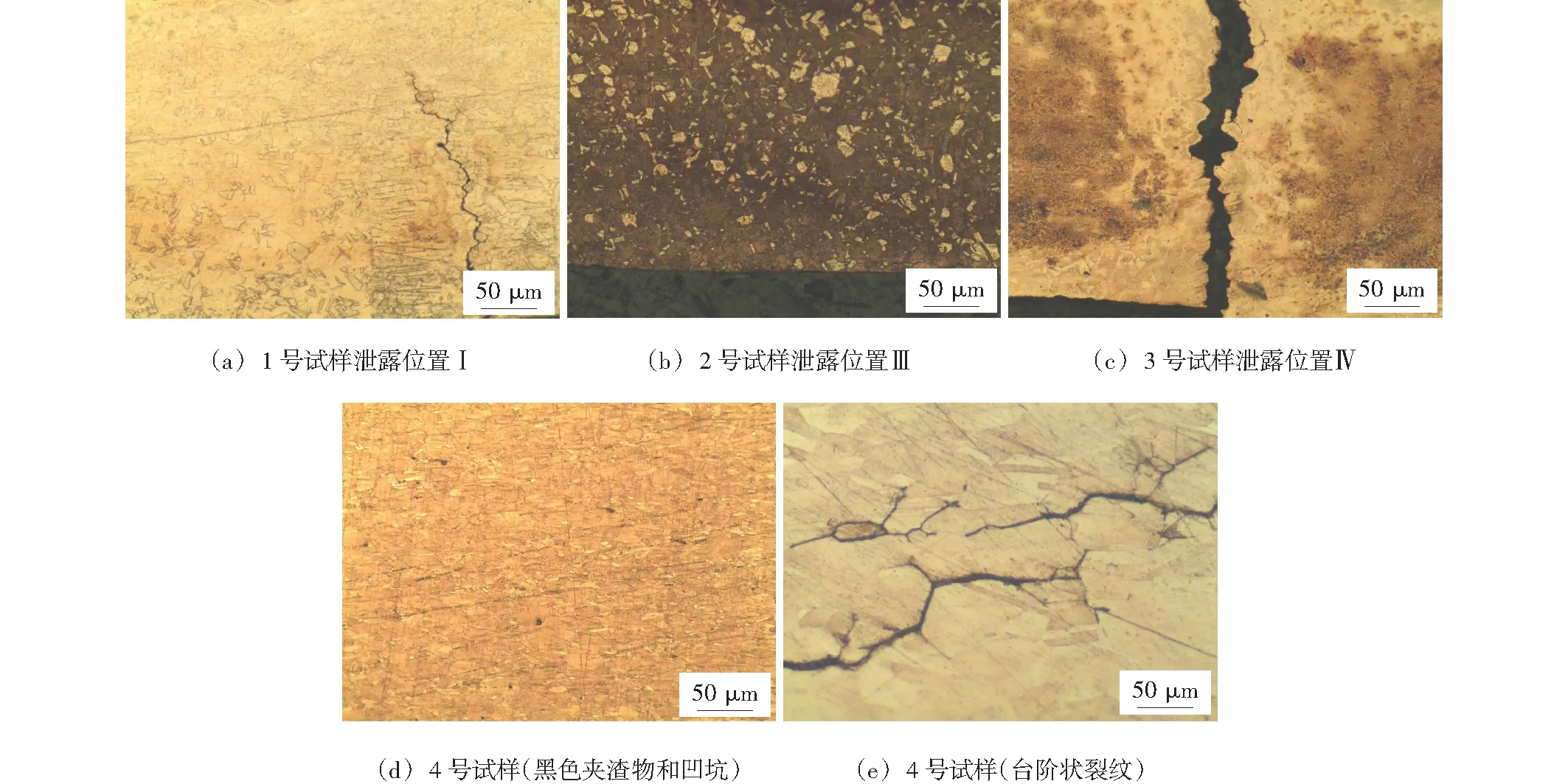

为了进一步分析干燥过滤器泄露原因,将试样1号、2号、3号、4号锯切开,观察不同试样的横断面微观组织。图3为1号、2号、3号、4号剖面金相组织。从图中可以看出,在图3a和图3c位置均发现有轴向裂纹,裂纹处分布着大量黑色组织,且轴向裂纹已贯穿整个截面。图3a中在裂纹两侧的晶粒形态发生变化,呈现一定的方向性,存在有较大的应力。从图3d中可以看出,未使用的干燥过滤器中存在有明显黑色夹渣物和凹坑,说明未使用过的干燥过滤器本身存在有大量缺陷,缺陷会降低焊后干燥过滤器的塑性和韧性[6-8],试样在服役过程中,受应力作用下,焊点四周更容易出现裂纹并延展[9-12]。图3f中清晰可见台阶状裂纹的存在,这也进一步说明未使用的干燥器中本身存在裂纹,这也是焊后干燥器在此泄露的重要原因之一。

图3 焊接后不同试样剖面金相组织

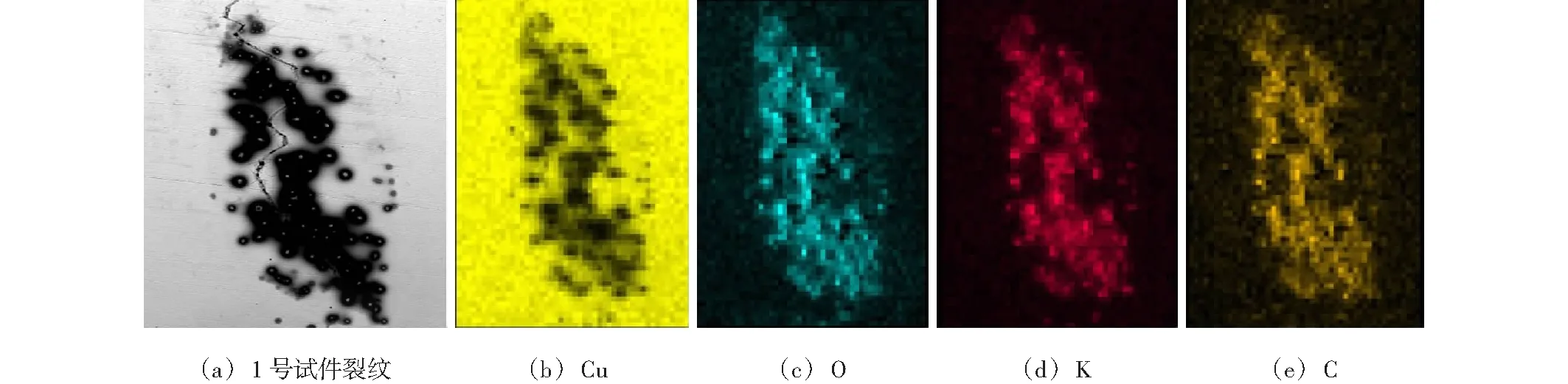

为进一步分析裂纹处成分,对1号和3号试件断面进行高倍电镜观察和能谱分析,分别如图4和图5所示。从图4上可以看出,整个裂纹延伸较长,裂纹起始段在管的外壁,对裂纹不同位置进行了能谱分析和元素面扫描,发现在裂纹内部有残留钎剂存在,钎剂随着裂纹不断向内部扩散,进一步加速了裂纹的扩展[13-14]。从图5的各元素分布,明显看到裂纹处存在的大块黑色组织成分为铝和铁的氧化物,进一步说明3号试样裂纹的产生来源于裂纹处的大量夹渣物,干燥器使用过程中,由于大量缺陷的存在,应力更容易在此集中,产生裂纹,造成泄露。结合图4和图5中各点成分也可以看出,焊后干燥器泄露的原因是缺陷和钎剂共同作用的结果,缺陷的存在为裂缝的源头,钎剂的存在加速了裂缝的扩展。

图4 1号试件裂纹及元素面扫描

图5 3号试件裂纹及元素面扫描

3 结论

(1)通过微观组织和能谱分析,焊后干燥过滤器裂纹处成分为钎剂和大块铝、铁的氧化物,说明焊后过滤器泄露的原因为大量缺陷的存在和钎剂的腐蚀作用。

(2)由于未经使用的干燥过滤器中存在明显的裂纹和大量的黑色夹渣物,进一步说明焊后干燥器泄露的主要原因,来源于干燥过滤器本身存在大量的缺陷,服役过程中,应力集中,导致裂纹的出现。

(3)缺陷和钎剂共同作用导致焊后干燥过滤器服役过程出现泄露,原始缺陷的存在为裂缝的源头,钎剂的存在加速了裂缝的扩展。