太阳能背板材料的分离与回收利用

2022-01-07瞿波林晓敏陈少云卓东贤

瞿波,林晓敏,陈少云,卓东贤

(泉州师范学院 化工与材料学院,福建 泉州 362000)

由于太阳能的可再生、无污染特性,光伏产业得到了蓬勃发展,但也带来大量的废弃器件,其中含有大量太阳能电池拆分出来的背板及背板生产过程中的边角废料[1].太阳能电池是一种将太阳能直接转化电能的光电半导体装置,主要由保护发电构件的光伏玻璃、发电主体太阳能电池片、粘连固定光伏玻璃和太阳能电池片的胶黏剂、保护层压件的铝合金、接线盒以及太阳能背板等元件构成[2-3].太阳能背板具有耐腐蚀性、阻水性、绝缘性、耐老化性,因此具有掩盖和撑持其他组件的作用.其结构类似于一个三层汉堡包;外层薄膜直接与外界接触,可以保护中间层抵抗外界环境侵蚀;中间薄膜具有优越的绝缘性、阻水性以及机械强度[4-5].在胶粘剂的作用下,内外层薄膜不仅很好地粘合在一起,还与电池板紧密粘接,使电池板免受外界环境的侵蚀,保证其正常使用并延长使用寿命[6].所以,太阳能背板大多采用化学惰性与表面能小的聚合物薄膜,如含氟高分子材料,但由于含氟材料的耐化学腐蚀和表面能小,导致传统的废塑料回收技术或塑料表面脱漆技术很难成功实现对背板材料的分离[7].太阳能背板目前处理方式可以分为以下三类[8-9]:(1)破碎填埋.先采用机械手段将太阳能背板材料粉碎,再通过压合成块,最后将压合成块的太阳能背板材料进行填埋.但太阳能背板中聚合物薄膜具有大分子结构、成分稳定,不能自然降解,填埋于地下几百年甚至上千年都不会被分解,不仅会破坏土壤的通透性使土壤板结,还会影响植物生长,破坏生态环境.(2)焚烧.即将太阳能背板材料进行物理破碎后焚烧得到热能,然而在焚烧过程中会产生大量有毒气体污染空气、加重温室效应、形成酸雨等,并且资源得不到更好的利用.(3)溶解法.即用有机或无机溶剂溶解并回收有用成份.日本东京大学Doi等[10]将太阳能电池板在80 ℃下浸泡于三氯乙烯中,放置10 d后发现EVA被有效地溶解了;但这种工艺需要的溶剂如三氯乙烯等,价格贵、毒性较大,在溶解过程中大多会产生有毒气体,且耗时较长、废液难以处理,基本上没有工业化价值.

本研究针对目前太阳能背板材料回收利用所存在的问题,拟开发太阳能背板分离回收新工艺,高效、低成本、无毒处理相关废弃料,循环回收高附加值含氟材料,创造一定经济效益.

1 材料与方法

1.1 试剂

所配分离液主要是氢氧化钠溶液,加入一定比例的异辛醇聚氧乙烯醚磷酸酯钠OEP70、氨基乙基哌嗪AEP、氟碳表面活性剂FN6810、高温渗透剂JFC-M、脂肪醇聚氧乙烯醚LFC-1等物质和特定的添加剂,所用化学试剂均为工业级.

1.2 主要实验仪器

冲击试验机JBL-5(深圳凯强利实验仪器有限公司)、FT-IR红外分析仪Nicolet 5700(Thexmo Electron Corporation)、DSC GDR-4P(上海科教仪器有限公司)、万能试验机(济南思达测试技术有限公司)、微型注塑机WZA05(上海新硕仪器有限公司)、热失重分析仪TA(美国TA公司,N2氛围、速度升降温10 ℃/min).

1.3 方法与工艺

图1 实验流程图Fig.1 Experimental flowchart

试验中,分离效率用分离率来表示:已完全分离的背板片数÷背板总片数×100%.

2 结果与讨论

2.1 背板材料分离工艺的确定

一般情况下,背板材料在使用环境下有15 a以上的使用寿命[1],所以室温下即使在碱性环境中,背板的分离也是相对困难的.为了提高分离效率,我们需要对分离工艺进行选择与优化.

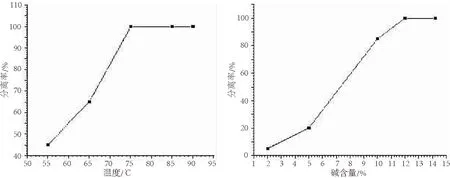

2.1.1 分离温度的选择 背板材料最优反应温度应该考虑背板材料完全分离和背板材料不在反应过程过溶解,我们首先选择在12%氢氧化钠水溶液中加入1%异辛醇聚氧乙烯醚磷酸酯钠OEP70配制成分离液,加入相同规格的太阳能背板片,恒温搅拌6 h,考察温度对分离效率的影响,其结果如图2所示.

图2 分离温度对分离效率的影响(12%碱溶液、1% OEP-70恒温搅拌6 h) 图3 碱含量的对分离率的影响(1%OEP-70、75 ℃搅拌6 h) Fig.2 Effect of temp.on separation efficiency(1% OEP-70, stirring at 75 ℃for 6 h) Fig.3 Effect of NaOH% on separation efficiency (12%NaOH,1% OEP-70,stirring for 6 h)

太阳能背板对吸收光能的元器件其保护作用,所选用的高分子材料必然是化学性质相对惰性的物质,在常温下不能降解,即使在强碱性环境中也要保持相对稳定.所以,要达到背板各层材料相互分离的目的,即便在强碱性分离液中,也要加温搅拌一定时间.由图2可知,在55~75 ℃,背板材料分离率随温度的升高而加大,温度为75 ℃时已经能够达到100%的分离,在此温度以上都可以成功分离出太阳能背板.但是在一定浓度的碱液中,PET属聚酯类化合物,高温碱性环境会加速PET树脂水解,生成对苯二甲酸钠和乙二醇[12].因此,在保证成功分离前提下,分离温度要尽可能低,选择75 ℃为最佳的温度.

2.1.2 分离液碱含量的选择 太阳能背板各层之间一般以EVA胶相粘结,碱性水溶液有利于EVA胶粘剂的破坏,所以分离液碱含量是影响背板材料分离的首要因素[6].我们试验了不同含量的碱液对背板材料的分离效果,试验结果如图3所示. 由图中可知,背板分离率随碱含量的加大而升高,碱含量到12%时分离率达100%.同样,由于聚酯类的PET有碱性条件下水解的特性,高浓度的氢氧化钠溶液会使PET中的酯键发生水解反应加剧.所以,为了PET能有较高的回收率,应选择12%碱含量为宜.

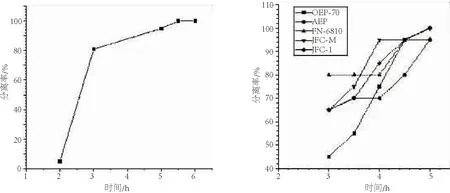

2.1.3 反应时间的选择 反应时间也是背板分离程度的重要因素.控制反应时间使背板材料完全分离的前提下,要保证分离出来的各层材料在反应条件下不至于降解.在12%的碱液中,不同反应时间对分离效果的影响如图4所示.由图中可知,随着恒温搅拌时间的延长,背板材料的分离率逐渐提高,6 h达到完全分离.分离液是通过扩散作用从背板各层之间渗入,破坏层间的粘接作用而达到分离的.如果时间过短,分离液不能完全渗透到层间,使其分离不完全.如果反应时间过长,剥离下来的各层背板材料,尤其是含有酯键的PET层,在碱性环境中受热降解,从而失去本研究开展的意义,也会带来分离废液处理的麻烦.所以,恒温搅拌时间以6 h为宜.

图4 分离时间对分离率的影响(12%碱溶液、1%OEP-70恒温75 ℃搅拌) 图5 不同插层剂对分离效果的影响(12%碱溶液、恒温75 ℃搅拌6 h) Fig.4 Effect of time on separation efficiency (12% NaOH,1% OEP-70, stirring at 75 ℃) Fig.5 Effect of inserting agents on separation efficiency(12% NaOH, stirring at 75 ℃ for 6 h)

2.1.4 插层剂的选择 太阳能背板是由三层片材组成的三明治夹心结构,每层材料之间是由EVA热熔胶相粘接.EVA是乙烯-醋酸乙烯的共聚物,碱性分离液在一定条件下首先会渗入背板层间,使EVA胶溶解,从而使背板各层材料彼此分离脱落[6].为了加快分离液在背板层间的渗入,我们选择了不同种类的插层剂,各种插层剂的分离效果如图5所示. 由图中可知,本实验中所选用的渗透插层剂都能在1%添加量时75 ℃恒温搅拌6 h,分离率都能达到100%.其中,OEP-70、JFC-1、JFC-M无毒无刺激性,但是从经济成本来看,OEP-70价格最便宜且原料易得,所以选择OEP-70为宜.

2.2 在最佳工艺条件下分离得到各层材料的性能表征

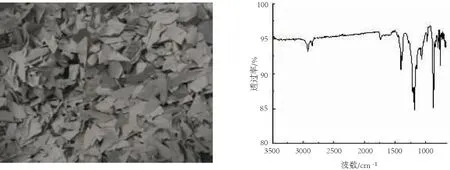

综上,所得背板材料最佳分离工艺为:12%的碱液、1%OEP-70、75 ℃恒温搅拌6 h,其上下层均漂浮在分离液中,外观品相一致,呈灰色不透明,可能在成型过程中添加有少量无机填料,如图6所示.

于是除了沉潜于作画(仅1958年就创作了200多幅作品,可谓是一个人的大跃进)潘天寿再次有了辞职的念头,却未能如愿,他不知道,在毛泽东那个讲话后,即使有人真对他有意见,也不敢轻易动他,所以越请辞越升职。

将漂浮层烘干,其IR图谱完全一致,如图7所示,在波数为2 954 cm-1处有特征吸收峰,说明有C-H伸缩振动存在;在1 405 cm-1处有特征吸收峰,则说明有CH2的变形振动吸收峰;在波数为1 155 cm-1处有特征吸收峰,则说明有CF2的伸缩振动存在,其红外谱图与PVDF基本相符.

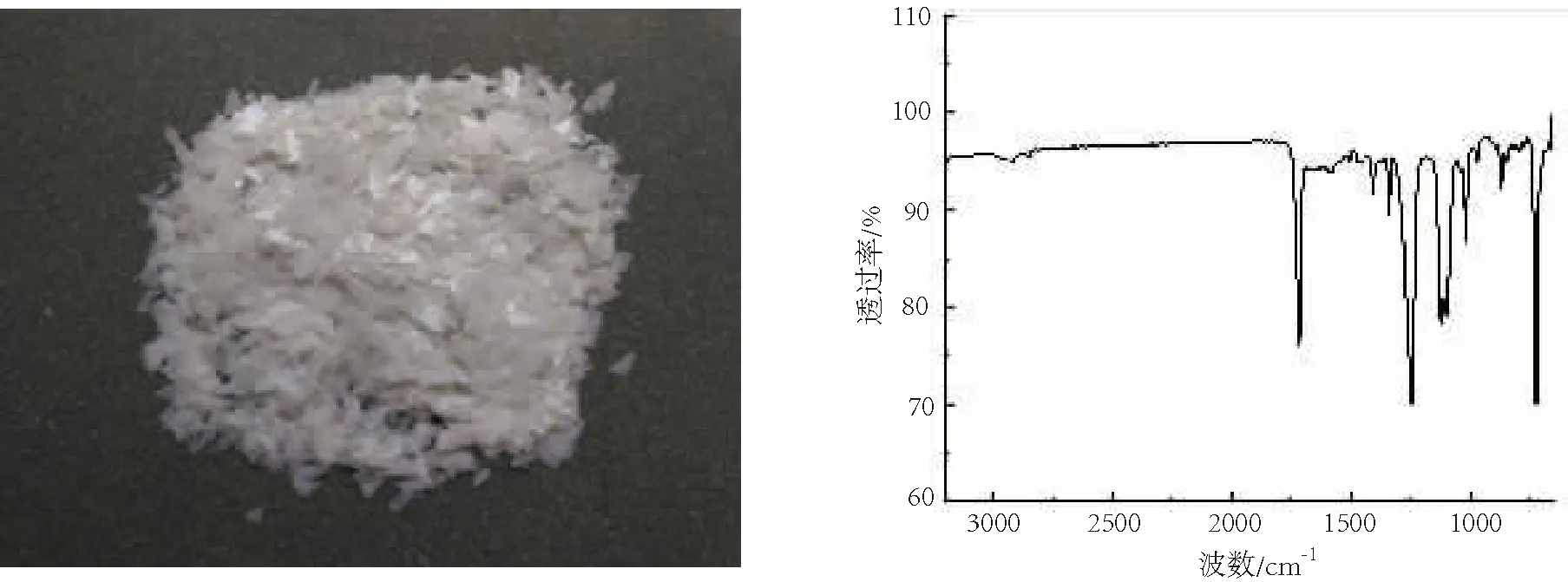

经处理,脱落下来的中间层位于分离液的中底部,乳白半透明如图8所示,这可能是成型时添加了无机填充剂以增加材料的强度、阻燃等其他性能导致这层材料失去透明性.

图6 分离所得的PVDF薄片 图7 分离所得的内外面两层IR谱图Fig.6 Picture of PVDF sheet separated Fig.7 IR spectrum of the innerand outer layersseparated

经烘干后,其红外谱图如图9所示.由图中可知,波数为1 716 cm-1有特征吸收峰存在,则可以表明有酯羰基C=O的伸缩振动存在;在波数为1 300~1 000 cm-1出现特征吸收峰,则表明有C-O伸缩振动,该化合物为酯类化合物;在波数为2 968 cm-1出现特征吸收峰,则表明有C-H伸缩振动;并且888~800 cm-1有吸收峰,则说明该层薄膜材料是聚对苯二甲酸乙二醇酯(PET).

综上可以判断分离后的太阳能背板材料是由PVDF/PET/PVDF组成的三层结构.

图8 分离所得的中间层薄片 图9 分离所得中间层IR谱图Fig.8 Picture of middle sheet separated Fig.9 IR spectrum of middle layer separated

2.3 性能分析

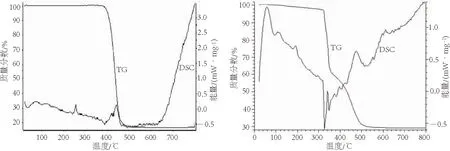

2.3.1 热性能分析 高分子材料的热稳定性是指其受热时产生的物理或化学变化,这种变化的直接体现就是材料所伴随的质量和热量的改变.通过TG/DSC的测定就可以反映材料的热稳定性.背板材料分离所得PET的TG/DSC谱图如图10所示. 由图中可知,从TG曲线上分析,已经分离好的PET薄片在380 ℃左右开始失重分解,到500 ℃左右PET薄膜失重80%,基本分解完成,700 ℃时残重为10%.纯的PET的分解温度为300 ℃,而分离好的PET薄膜的分解温度是380 ℃,说明加工过程中可能加入了一些无机填充剂.

背板材料分离所得PVDF的TG/DSC谱图如图11所示. 由图中可知,PVDF薄膜在300 ℃以下的条件下,热稳定性较好,其失重分为两个阶段:第一阶段发生在300~340 ℃,失重60%,其主要分解产物为氟化氢;第二阶段发生在350~500 ℃,随后形成了一个平台,分解产物为氟碳有机化合物,失重30%.剩余的30%为填料和灰分.从DSC曲线上可知,该物质在330 ℃时有结晶生成,且该物质的耐热性能较为良好.

2.3.2 PVDF机械性能分析 与PET相比较,PVDF材料具有较高的经济价值,所以,我们将所得PVDF经过双螺杆挤出造粒,对其机械力学性能进行测定,所得结果如下:拉伸强度为34.1 MPa,断裂伸长率10.2%,弹性模量6.9×107N/mm,剪切强度34.1 MPa,剥离强度83.4 N/m,冲击强度1.5 kJ/m2.

图10 分离所得PET的TG/DSC图 图11 分离所得PVDF的TG/DSC图Fig.10 TG/DSC spectrum of PET separated Fig.11 TG/DSC spectrum of PVDF separated

与纯PVDF原材料相比较,分离背板中PVDF各项机械性能均有所损失,但纯PVDF材料每吨售价高达七八万元,所以得到的PVDF材料定然可以在某些应用领域部分甚至全部取代纯PVDF.

3 结论

(1)采用分段分离和界面湿润控制技术,对背板材料分离温度、分离液碱含量、反应时间、插层剂选择等工艺参数进行优化,得到了太阳能背板最佳分离工艺:12%碱液、1%OEP-70、75 ℃搅拌6 h.

(2)对分离得到的各层材料,利用IR初步确定其化学组成,利用TG/DSC进行了热性能分析,结果表明:所分离的背板材料为上下两层均为PVDF、中间层为PET的三明治夹心结构,其中:PET高温稳定性差,PVDF热稳定性好.

(3)所得PVDF具有较好的机械力学性能,拉伸强度为34.1 MPa,断裂伸长率为10.2%,弹性模量为6.9×107N/mm,冲击强度1.5 kJ/m2.

本研究的太阳能背板分离工艺无毒、高效且成本较低,易于实现大规模工业化处理回收太阳能背板边角料与回收料,分离所得PVDF预期可以在某些领域部分或全部取代纯PVDF,从而实现高值化利用.

猜你喜欢

—— 晶体硅太阳电池研究进展(10)