浅谈背板制作及发展趋势

2012-05-31PaperCode093

Paper Code: A-093

李 邛 胡永栓 李金鸿 任保伟 葛 春

珠海方正科技高密电子有限公司

浅谈背板制作及发展趋势

Paper Code: A-093

李 邛 胡永栓 李金鸿 任保伟 葛 春

珠海方正科技高密电子有限公司

背板是近年来发展迅速的PCB产品,集多种PCB制作技术难点于一身,代表了PCB行业的先进技术。目前,背板在通信技术、航空航天以及军工技术等领域获得了越来越广泛的应用,众多实力雄厚的PCB厂商为此展开了激烈的技术与市场竞争。本文对PCB制造业中背板制作难点及技术市场进行了分析,可供同行参考借鉴。

背板

1 前言

背板是PCB制造业中非常具有专业化性质的产品,其设计参数与其它大多数电路板有很大不同,生产中需要满足一些苛刻的要求,在噪声容限和信号完整性方面,背板设计也要求遵从特有的设计规则。背板的这些特点,导致其对于设备类型和设备加工要求特殊,与常规产品制造要求存在巨大差异。未来的背板尺寸更大、结构更复杂,且要求应用于前所未有的高时钟频率和带宽范围,因此信号线路和节点数将会不断增高,一块背板经常包含5万个以上节点。本文针对背板制作技术难点,以及在中国及世界的分布趋势、技术市场进行分析,可供同行参考借鉴。

2 背板分类及特性

2.1 背板的定义与用途

背板英文为Backplane,是一种承载底板,可分配电源至插于其上的系统PCB板或连通各插板,主要用于伺服器及通讯基站。背板主要用于承载功能板(也称子板或卡板),数量一般为5-10块,这些功能板是真正实现系统性能的部分。根据产品功能不同,背板设计也有区别。出于可靠性考虑,背板大多是无源背板,负责各功能板之间传输信号数据。

2.2 背板特性

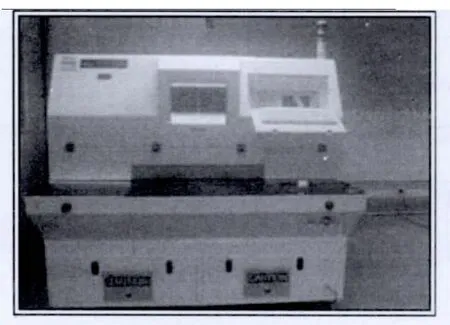

背板层数、尺寸、板厚等相关信息:

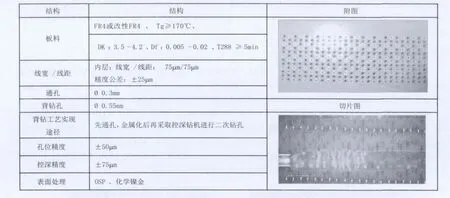

表1 背板信息表

3 背板制作难点分析

相比其他常规电路板,背板具有更大、更重、更厚的特性,也具有更多的层数和过孔,此外,线宽和公差更趋精细,内层空间及层间对位公差要求也较为苛刻。

3.1 背板尺寸和重量对输送系统的要求[1]

PCB制造设备的标准尺寸为典型的450 mm×600 mm、525 mm×600 mm,而背板设计尺寸则更大(600 mm×914 mm、914 mm×1220 mm),特别是电信用户的伺服器或者基站系统板,尺寸比普通的PCB板尺寸要大很多,由此推动了对大尺寸板输送工具的确认和购置需求。在PCB制造过程中为获得更好的PCB线路,使电镀均匀性更好,设计人员会加大PCB板的排版尺寸,这使得背板的尺寸在客户设计的基础会变得更大。

客户一方面要求背板内层芯板更薄、另一方面又要求其层数、板厚更高,这带来了输送系统截然相反的两方面的要求。传送带和输送装置必须能够毫无损伤地拾取并输送厚度小于0.050 mm(0.002 in)的大规格薄板片,同时还必须能够输送10 mm(0.394 in)厚、25 kg(56 bnl)重的板而不出现掉板、卡板情况。

内层芯板的板厚0.050 mm(0.002 in)与最终完成的背板的厚度10 mm(0.39 in)间相差两个数量级,意味着输送系统必须做到足够结实,可以安全地将板件移送通过加工区。

3.2 层间对准度要求

由于客户端设计PCB板的层数越来越高,同时对PCB板层间对准度要求也越来越高,层间对位要求公差在±75 μm内,背板设计几乎为单PCS/PNL设计且尺寸也较大,考虑到图形转移工序温度及湿度环境因素的影响,图形转移PE值须控制在±50 mm,为达到此精度要求,图形转移制作须采用LDI机CCD对位。

图1 PEP冲孔机

图2 LDI直接成像机

层压制作采用Pin LAM 压合方式,PEP冲孔机冲出Pin LAM定位孔(PEP冲孔精度须达到±25 mm),对PEP冲孔机的CCD对位精度存在很大挑战,层压设备采用博可Pin LAM压机,确保在压合时层间不移动,以便控制压合后层间对位精度在±50 mm内,用X-RAY检测PCB板靶位空间距离来检测PCB板压合后层间偏移状况,满足PCB板高要求内层空间设计。

图3 博可Pin LAM压机

图4 X-RAY自动打靶机

钻孔制程采用日立高精度钻孔机制作,制作过程中管控RUN OUT≤15 mm,钻孔精度要求CPK≥1.33以上,以确保钻孔工序对层间空间的贡献度,因背板选材均为高Tg,低Z-CTE材料,其材料的刚性较强,钻孔参数优化仍为PCB制造厂商的一大难题。

图5 日立钻孔机

图6 龙门式电镀线

电镀前去除Bur屑及披锋非常重要,背板制作外层几乎很少线路(除了信号线,阻抗线),外层表面主要为孔与信号屏蔽铜面,而PTH孔主要为压件孔,对孔型要求精度之高可想而知(压件孔电镀后按照±2 mil控制),对电镀深镀能力及镀铜均匀性也是一大挑战,纵横比2:1时深镀能力须大于70%,均镀能力要求COV值须在5%以内,而电镀过程由于大规格背板的独有特征,夹具和输送设备必须能够同时传送大尺寸板和重板。1092×813 mm(43×32英寸)的大规格原材料基板重量可达到25千克(56磅),PCB板必须能在输送和加工过程中安全抓牢,另外电镀槽的设计必须足够深,以将PCB板完全容纳进去,并且还须保证PCB板的电镀均匀性及电镀深镀能力。

3.3 图形检测及电性能检测

因背板在外层主要为信号线、阻抗线、屏蔽层,其线路传导主要在内层,为确保在内层蚀刻图形后进行缺陷检测,蚀刻线宽线距、线铜厚度及公差管控成为关键指数,采用AOI检测及确保制作图形与设计数据匹配一致,若管控更为严格的阻抗线则会测量内层芯板阻抗线的低阻来确保外层阻抗OK。

背板上钻孔数目的增大意味着裸板测试夹具将变得十分复杂,尽管采用专用夹具可大大缩短单位测试时间。为缩短生产流程和原型制造时间外层裸板电性能测试可采用双面飞针方式,用设计原始数据与实际电性能测试进行比较,确保与用户设计要求一致性,而此类PCB板层数非常之高,飞针测试机均采用高电压飞针测试(500 V),确保内层空间的电性能测试可以满足客户设计要求,PCB板尺寸大,钻孔孔数多的背板以及在背板上放置有源回路设计,推进了在PCB板进行元件装填之前对裸板进行严格检验。

图7 线宽测量仪

图8 TDR阻抗测试仪

图9 飞针测试机

图10 回流焊机台

3.4 可靠性测试

传统上为考虑PCB板的可靠度,倾向于在背板上使用无源元件,而今为保持有源板的固定成本,BGA等有源器件也逐渐添加到背板设计上来。元件安装设备必须不仅能够安放较小规格的电容器和电阻器,还必须能够对额外的硅封装元件进行操作。此外,背板的大规格化要求安装设备的操作台面要大,同时,重背板可进行精细移位。

由于背板较常规的PCB板更厚、更重,相应地其热容也较大。鉴于背板冷却速度较慢,回流焊炉的长度须加长,还需要在出口处添加强制空气冷却,使背板温度降低到可安全操作的程度。

4 背板市场分布及发展趋势

4.1 背板技术发展分析

全球PCB制造技术发展方向呈现严重两级分化,个人消费类朝线路细密、板厚薄、体积小、重量轻的HDI技术方向发展,而航空、通讯及军事等领域为主的背板技术则向高多层、尺寸大、高频高速方向发展。背板设计参数与普通PCB板存在很大差异,在生产过程中必须满足背板技术的要求,噪声容限和信号完整性方面也要求遵从特有的设计规则。

与日本及欧美发展国家的生产技术相比,我国的生产技术仍在起步阶段,在高端产品领域与国外相比存在很大差距,背板技术的难点在于可靠性、信号完整性要求更高,它涉及工艺流程、产品研发、测试等各个阶段,我国PCB企业研发能力较弱也制约了背板的发展。

未来的背板尺寸更大、结构更复杂,且要求应用于前所未有的高时钟频率和带宽范围。信号线路数和节点数将会不断增高,一块背板常包含5万个以上节点。终端产品要求背板在更高时钟频率和带宽范围内工作,这是超越常规PCB制造线设备加工能力的需要,同时,背板尺寸更大、更重、更厚,比标准PCB板件要求有更多的层数和过孔,正是由于存在这些难点,国内背板制作水平还处于初步发展阶段。

4.2 国内背板技术发展趋势

国内印刷电路板厂家很多能够生产具有可靠度高的多层板,但可生产特种材料板及背板的厂家较少,而背板的生产需要较高的技术和设备投入,技术人员及生产工人的经验积累也很重要,同时客户认证手续繁琐,进入门槛较高,客户往往会经过长期认证后方与供应商建立合作关系。随着中国电信设备市场的复苏,国内厂商的机会增大,产品的市场前景较为乐观。

国内主要背板厂主要分布在华南与华东区域,近年来,国内及亚洲区域低成本制作对于欧美背板厂家有相当大的冲击,许多知名通信设备采购商开始转向中国背板供应商。与此同时,随着3G牌照的发放,目前中国通信设备制造业发展相对迅速,为中国背板市场提供了前所未有的挑战与机遇,不少PCB厂家纷纷投资扩厂,其中特别引人注目的是珠海方正科技投资10多亿元在重庆建立了月产30万平方尺的背板新厂,深南电路投资10亿在深圳龙岗建立一个年产15亿元的背板新厂,淮安富士康扩建3期工程转型制作高层板及背板等。

图11 背板市场在全球区域分布状况分析

图12 背板应用领域分布状况分析[2][3]

4.3 背板市场性价比分析

4.3.1 背板产品性价比

背板产品为高性价比产品,其销售价格均在500~3000美元,纯利润可高达300%~500%不等,制作一块26层,228 mm×305 mm小型背板,其售价高达500~1000美元。鉴于其制作难度要求,许多PCB厂家只能望洋兴叹,但是,如此性价比高的产品在终端一旦出现异常,其索赔价格也是很多PCB厂家非常敏感的问题。

4.3.2 背板需求领域

背板产品的主要需求来自海外厂商,其中包括Cisco、HP、Google、Polycom、Siemens、IBM、DotHill、RedBack、DDI等,国内主要厂商有华为,中兴。

通信设备行业的企业数量近几年来稳中有升,该行业前10名收入占全行业收入比例已达50%,所以背板的需求量也很集中。在一些细分领域,集中度更高,甚至出现某种程度上的垄断。

表2 背板应用产品类型表

由于背板的“价高量少、集中度高”等特点,背板的营销策略是“锁定大客户”,如中兴、华为,以国内通信设备制造商为突破口,积极开拓海外市场,逐步击破国际一流通信设备制造商。从2012年国内市场背板应用领域的分析情况来看,2012年~2016年的背板市场会存在上升趋势,其中高多层背板将会有一个新的里程碑。

图13 2012年背板应用领域[2][3]

5 总结

从生产技术方面来看,背板技术涉及领域非常宽,制作难度相对较高,其相关制作技术、检测设备以及专业技术人员的培养是背板产业的核心,须充分考良市场与技术的强强结合,才能在其市场中占有相对优势,在中国及周边一些发展中国家的市场需求相对来说是比较抢势的。

根据行业专家的分析,2008年经济危机的硝烟已经接近尾声,5年的经济低迷低潮即将过去,即将迎来PCB产业的市场复苏,无论是国外还是国内市场的客户反映来看,2012年PCB市场前景不错,特别值得关注的是:软硬结合板、高频高速板、铝基板、混压板、系统HDI板等市场,在中国乃至全球PCB行业形势逐渐走好的趋势下,发展背板产业不失为重拾PCB商机的重大决策。

[1] 丁志廉. HKPCA会刊 第三期,2002/01.

[2] 印制电路资讯. http://www.pcbtimes.com.

[3] PCB信息网. http://www.pcbinfo.net.

The Analysis Report of Backplane Production And Developed Tendency

LI Gong HU Yong-shuan LI Jin-hong REN Bao-wei GE Chun

Backplane was the PCB production that developed very fast for the past years, which had lots of diff i cult and particular technology in PCB manufacture, stood for the leading technology in PCB manufacture. at present, Backplane used widely in Communication technology, Aerospace technology, Military technology, and so on, lots of PCB manufacture had much intense competition in the technology and market areas. Based on the PCB manufacture, this paper is to analysis the backplane production and development tendency, to give references and suggestions for the PCB industry.

Backplane

TN41 < class="emphasis_bold">文献标识码:A文章编号:

1009-0096(2012)增刊-0388-07

李邛,新产品开发部高级研发工程师,主要负责新产品研发,E-mail:liqiong@founder.com。