CRTSⅡ型板式无砟轨道板疲劳损伤规律研究

2022-01-07张志勤曹大富

杨 洋,张志勤,吴 刚,曹大富

(1.扬州大学 建筑科学与工程学院,江苏 扬州 225000;2.东南大学 土木工程学院,江苏 南京 210096)

无砟轨道因具有稳定性好、寿命长、维修工作量少等优势正逐渐取代传统有砟轨道[1-4]。该种结构形式的轨道板在不同国家得到迅速发展,我国也将这种结构形式大量运用到在建和已完工的高速铁路。但在我国高速铁路系统中,无砟轨道板与ZPW-2000A轨道电路存在不兼容问题,产生该问题的主要原因是:以往的无砟轨道板内部有大量纵横交错的钢筋网片,形成许多闭合回路,轨道电路中高频电流与之发生电磁感应,使轨道电路一次参数改变,严重缩短轨道电路传输距离,且降低了列车运行的安全性[5-10]。

因此,为提高无砟轨道结构的绝缘性能,学者们针对轨道内部的钢筋网片采取了三种绝缘方式:①在钢筋网片的纵横交点处添加塑料套管;②将纵向钢筋替换为环氧钢筋,横向钢筋保持不变;③将纵横向钢筋全部替换为环氧钢筋。结果显示,只要能将纵横钢筋形成的闭合回路消除,便能将钢筋片对钢轨阻抗参数的影响明显降低[5,11-13]。此外,相关规范根据无砟轨道结构的绝缘性能,对轨道电路传输长度也提出不同要求[14-15]。然而,由于长期的移动轮载作用,轨道板的变形和裂缝宽度随着荷载次数的增加而不断增加,上述绝缘处理办法(如添加热塑套管或塑料卡子),有可能进一步影响结构的疲劳性能,甚至安全性。田其义等[16],禹雷[17]和王青等[18]等,研究了CRTSⅡ(China Railway Track System,CRTS)型板式无砟轨道板常幅疲劳性能,认为疲劳过程中轨道板的刚度和裂缝发展都比较稳定。其中,田其义等[16]认为在疲劳后期受力钢筋出现了黏结滑移现象。文献[16-18]中仅仅考虑了常幅疲劳条件下(疲劳下限Pmin=20 kN,疲劳上限Pmax=140 kN左右)轨道板的疲劳行为,而关于CRTSⅡ型无砟轨道板变幅疲劳性能以及设计方法尚未见相关报道。

因此,有必要对不同疲劳荷载作用下,采用绝缘措施的无砟轨道板的各性能指标(结构变形、截面刚度以及裂缝宽度)的损伤规律和设计方法进行研究。本文通过对无砟轨道板进行常幅疲劳和变幅疲劳加载试验,研究其不同荷载条件下的疲劳性能,探讨了无砟轨道板的挠度、裂缝和刚度损伤规律,并对其设计方法做了一定探索。

1 试验概况

1.1 无砟轨道板的制作

CRTSⅡ型板式无砟轨道板见图1,单块板尺寸为6 450 mm×2 550 mm×200 mm,由10对承轨台构成,板上有三个灌浆孔,用来注入沥青水泥砂浆(CA砂浆)。本次疲劳试验的测试对象为单块承轨台(将轨道板沿着预裂缝切割),其尺寸分别为1 275 mm×650 mm×200 mm(轨道板中间,截面Ⅰ)和1 275 mm×550 mm×200 mm(轨道板边缘,截面Ⅱ)。

1.2 材料

混凝土中水泥、细骨料、粗骨料和水的配合比为413∶668∶1 075∶150,骨料最大粒径小于等于20 mm;减水剂掺量为15.95 kg/m3;掺合料使用矿粉和粉煤灰,其掺量为137 kg/m3。混凝土的强度等级为C80,根据GB 50010—2010《混凝土结构设计规范》[19]测得。轨道板内部布置纵横向双层钢筋网片,其横截面包括8 mm带肋钢筋(在纵横向交叉点套热塑套管)和10 mm的预应力筋;纵截面包括8 mm带肋钢筋(在纵横向交叉点套热塑套管),20 mm的螺纹钢筋和16 mm带肋钢筋。试验板截面形式如图2所示。

各板使用钢筋的属性见表1。其中,d为钢筋的名义直径,E为钢筋的弹性模量,fy为钢筋的屈服强度,fu为钢筋的极限拉伸强度。钢筋的拉伸试验依据GB/T 228.1—2010《金属材料拉伸试验 第1部分:室温试验方法》[20]进行。

表1 受力钢筋的材料属性

1.3 试件设计

本试验共做6块板,其中横截面Ⅰ有4块(编号为S-RC1、S-RC3、S-RC4和S-RC6),横截面Ⅱ有2块(编号为S-RC2和S-RC5)。各板的8根非预应力钢筋直径都为8 mm(纵横向钢筋之间添加热塑套管),此外各板截面还有采用单向先张法施工的6根10 mm预应力钢筋,预应力筋屈服强度、极限强度分别为1 449、1 725 MPa,总预应力值为409 kN。

1.4 加载过程及测试内容

整个试验测试程序通过电液伺服试验系统控制,采用力传感仪来测试荷载值的大小。试验板上布置三个百分表(±0.01 mm),分别位于两加载点处及跨中处,板的跨中挠度通过计算跨中和加载点处的竖向位移差得到。试验开始前在轨道板的侧面画上间距40 mm的纵横网格线以观察裂缝发展。采用裂缝观测仪(±0.01 mm)测量跨中出现的第一条裂缝。在各轨道板的跨中位置,混凝土上表面以及受力筋的表面分别粘贴100 mm和5 mm的应变片,测试混凝土的受压应变和受力钢筋的受拉应变。为防止不稳定性因素的出现,疲劳测试正式开始前,施加约极限荷载的5%于板上,静置3~5 min后卸载至0。将各仪器上的数据清零后,进行疲劳测试。试验加载程序开始阶段与静载加载类似,即以每一级20 kN加载至裂缝出现,之后每一级加载改为10 kN,一直加载至荷载上限Pmax,随后卸载至0,完成上述操作后再以相同速率加载到Pmax。不断重复加载卸载,疲劳循环测试便开始进行,各板的疲劳循环荷载值位于疲劳上限Pmax和疲劳下限Pmin之间,疲劳加载频率均为5 Hz,Pmin均为20 kN。对于疲劳上限的选取,主要参考文献[21-23]的荷载水平来选取,荷载水平范围为0.500~0.675。而在我国动车组中,轴重最大为17 t,所以本文取最大静轮载Pj=85 kN。因此疲劳上限分别取:1.76Pj=150 kN,2Pj=170 kN,2.12Pj=180 kN,2.29Pj=195 kN,2.38Pj=202.5 kN。完成指定次数的疲劳循环加载之后未产生破坏的板,卸载至0,通过静力加载直至板件破坏,加载曲线如图3所示。

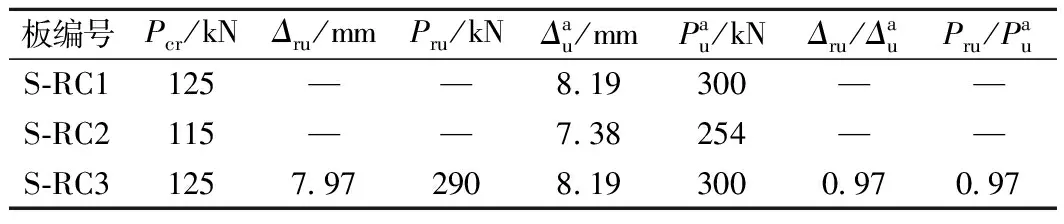

对板S-RC1、S-RC2进行静力试验,主要目的是得到极限荷载Pu和极限位移,试验得到板S-RC1和S-RC2的极限荷载分别为300、254 kN,极限位移分别为8.19、7.38 mm,两块板的最终破坏形态为静态弯剪破坏。对板S-RC3、S-RC4和S-RC5进行常幅疲劳试验,Pmin均设置为20 kN,Pmax分别为150 kN(0.5Pu)、202.5 kN(0.68Pu)、170 kN(0.67Pu)。若经过300万次疲劳循环后构件仍未破坏,则通过静力加载将构件加载至破坏。对板S-RC6进行变幅疲劳试验,构件分多阶段进行疲劳加载,其Pmin均设置为20 kN,第一阶段Pmax=180 kN(0.6Pu),循环200万次,随后进入下一阶段,Pmax提高至下一级为195 kN,循环30万次,完成后进入下一阶段,Pmax提高至下一级荷载Pmax=202.5 kN,循环30万次,如此直至构件出现疲劳破坏(仅疲劳循环8万次后构件发生疲劳破坏)。构件疲劳加载次数和破坏形态如表2所示。

表2 构件疲劳加载过程和破坏形态

2 试验结果分析

无砟轨道系统的受力状态比较复杂,其结构自上至下的分布依次为:钢轨、轨道板、CA砂浆层、底座和地基。众多学者认为可以用均匀分布状态来假定无砟轨道板的受力状态[24-26],尽管实际使用当中无砟轨道板的受力也是均匀分布的,但是需要将一些最不利的条件考虑其中。根据文献[27]的要求,试验构件采用三点受弯的加载方式。因为进行疲劳试验所用构件在实验室常温条件下存放了一年以上,所以需对构件的预应力损失以及其表面裂缝情况作检查:①轨道板的预应力损失情况,依据文献[19]计算得到,预应力损失需要考虑到预应力松弛,混凝土收缩徐变产生的影响,计算结果显示预应力损失仅为2.6%。②轨道板表面的裂缝情况,裂缝产生受混凝土徐变及收缩等各种因素的影响,经裂缝观测仪仔细检查后没有发现初始裂缝的存在。此外,该类型无砟轨道的设计要求和其他部分预应力混凝土结构类似,需要关注轨道板的挠度大小和裂缝宽度[7-8]。因此,在对无砟轨道板的疲劳试验研究当中需重点关注:无砟轨道板的疲劳寿命、挠度和残余挠度、裂缝和残余裂缝的发展规律,以及轨道板在疲劳循环加载过程中刚度的损伤规律等。

2.1 受力过程及破坏形态

通过疲劳循环加载的构件破坏模式分为疲劳后的静态加载至弯剪破坏和疲劳循环中的钢筋和预应力筋断裂两种。

表3 静载测试结果

对于板S-RC3(Pmax=150 kN),随着疲劳循环次数的增加,构件中和轴高度迅速增加,跨中唯一竖向裂缝迅速上升,当达到截面高度的3/4时裂缝几乎不再变化,经过300万次疲劳循环之后构件未破坏,采用一次静力加载将构件压坏,试验结果如表3所示。对于板S-RC4(Pmax=202.5 kN),在疲劳初期(前50万次),跨中附近出现两条竖向裂缝且迅速上升,仅经过43万次循环,就出现了疲劳断裂破坏。板S-RC5跨中出现两条竖向裂缝,经过70万次循环,也出现了疲劳断裂破坏。试验结束后,对轨道板进行剖切,观察内部筋材的损坏情况,发现钢筋和预应力钢筋都已断裂。对于板S-RC6(Pmax=180 kN),经过前200万次疲劳循环后,在板的跨中位置出现了两条裂缝,中和轴的高度保持稳定几乎不发生变化,当Pmax上升至195 kN经过30万疲劳循环后,裂缝迅速向混凝土表面上升,中和轴高度也迅速上升,当Pmax=202.5 kN,经过8万次疲劳循环后轨道板最终疲劳断裂。同样对轨道板进行剖切并观察发现钢筋以及预应力钢筋几乎都出现断裂。很多学者在部分预应力混凝土结构中也发现了这种破坏形态[21-23]。

2.2 荷载-挠度曲线

各轨道板在疲劳周期内进行疲劳循环加载得到的荷载-挠度曲线如图4所示。由图可知,随着循环次数的增加,挠度及残余挠度不断增加,而刚度则不断减小。图4中前半段曲线分布均较为稀疏,表示轨道板的挠度增加较为迅速,而后半段曲线分布比较密集,则表示挠度增加较为缓慢。在常幅疲劳加载条件下没有达到300万次疲劳寿命的板件的荷载-挠度曲线分布普遍都比较稀疏。这与文献[23]的试验结果一致。对于常幅疲劳加载下的板S-RC3,以0.5的荷载水平(Pmax=150 kN)经过300万次疲劳循环后挠度达到0.929 mm;而对于横截面尺寸较小的板S-RC5,当荷载水平增加到0.67(Pmax=170 kN)时,仅仅经过50万次疲劳循环后,板件挠度已迅速增加到1.402 mm;对于横截面尺寸相同的S-RC4,当荷载水平增加到0.68时(Pmax=202.5 kN,此时钢筋已屈服),仅仅20万次循环后,其挠度已达到1.478 mm。可见,荷载水平(疲劳循环加载的荷载上限)控制结构变形的增加。对于变幅疲劳加载下的板S-RC6,当荷载水平为0.6(Pmax=180 kN)时,200万次疲劳循环之后挠度达到1.290 mm,之后当Pmax增加到195 kN经过30万次疲劳循环,挠度增加至1.420 mm,此时轨道板已经濒临破坏。

图5为各板疲劳加载下的挠度-循环次数曲线。常幅疲劳加载下的板S-RC3曲线分为两个阶段:第一阶段为加载的前50万次,可看作疲劳加载初始阶段,该阶段随着循环次数的增加,轨道板的挠度明显增加;第二阶段为加载50万次之后,可视为稳定阶段,该阶段曲线比较平缓,挠度增长缓慢,直到300万次循环时板件挠度变化均较小。对比变幅疲劳加载下板S-RC6的曲线较常幅疲劳加载下板S-RC3的曲线,可以清晰地观察到第三个阶段,即200万次疲劳循环后挠度迅速增加的阶段,该阶段板S-RC6濒临破坏。对于常幅疲劳加载的板S-RC4和S-RC5,其曲线未观察到稳定阶段,疲劳循环开始后,板件挠度便迅速增加。

图6为板S-RC3疲劳循环后静载的荷载-挠度曲线。由于板S-RC3完成300万次疲劳循环加载后未产生疲劳破坏,因此通过静力加载将构件加载至破坏。与对比构件板S-RC1的荷载-挠度曲线相比较后发现,板S-RC3疲劳加载后的极限强度和极限位移与板S-RC1相差并不大。残余挠度和残余强度均为板S-RC1的97%。说明荷载水平较低情况下(1.76倍静轮载),对构件的强度和变形影响有限。详细测试结果如表3所示。

2.3 荷载-裂缝曲线

经过三次疲劳循环,各轨道板开裂后(开裂荷载Pcr约为120 kN),在轨道板的侧面将裂缝发展过程标记出来并测量出裂缝宽度。各轨道板所选择的疲劳循环次数完成之后,也将其侧面裂缝发展过程标记出来,并测量裂缝高度。

对于S-RC3(荷载水平为0.5),疲劳循环的前期,在板的跨中附近可以观察到一条裂缝,随着疲劳循环次数的增加,裂缝宽度和高度均增加。对于板S-RC4,S-RC5和S-RC6(荷载水平均超过0.6),可以观察到两条裂缝,此外,在疲劳循环加载的过程中,并没有斜裂缝的出现。

图7为在不同疲劳循环次数下各板的荷载-裂缝曲线,均为Pmax所对应的最大裂缝宽度。从图7中可以看出,随着疲劳循环次数的增加,裂缝和残余裂缝宽度增加较为明显;曲线分布较密集的部分表示裂缝宽度增长较为缓慢,曲线分布比较稀疏的部分表示裂缝宽度增长速度较快,这与荷载-挠度曲线一致。经过300万次疲劳循环后,板S-RC3(Pmax=150 kN)的裂缝宽度变化仍然较小,裂缝和残余裂缝宽度分别为0.161、0.044 mm。随着荷载上限的增加,板S-RC4(Pmax=202.5 kN)仅经过30万次疲劳循环后裂缝宽度便增至0.444 mm;而板S-RC5(Pmax=170 kN)经过63万次疲劳循环后,裂缝宽度增至0.506 mm,由此可见,裂缝的扩展速度受到荷载水平(疲劳循环加载的荷载上限)的控制。对于变幅疲劳加载下的板S-RC6,在Pmax=180 kN下经过200万次疲劳循环后裂缝宽度达到0.220 mm,再经过Pmax=195 kN下疲劳循环30万次后裂缝宽度陡增至0.529 mm,构件濒临断裂。

图8为各轨道板在疲劳循环加载后的裂缝宽度-循环次数曲线。由图8可知,板S-RC3的曲线基本可以分为两个阶段:加载的前50万次的疲劳加载初始阶段和加载50万次之后的稳定阶段。而对于板S-RC6,其曲线相对于板S-RC3观察到第三阶段: 200万次疲劳循环后裂缝宽度迅速增加的阶段,该阶段板S-RC6濒临破坏。对于常幅疲劳加载的板S-RC4、S-RC5,其曲线接近线性且未观察到稳定阶段,疲劳循环开始后轨道板裂缝宽度迅速增加。文献[15]规定正常使用条件下轨道板的最大裂缝宽度Wmax≤0.15 mm,该要求主要考虑耐久性因素的影响。

2.4 荷载-应变曲线

图9为轨道板受力筋应变和混凝土压应变的曲线,板S-RC4、S-RC5由于试验开始不久钢筋和预应力筋就几乎全部断裂,受力筋的应变没有记录下来,只有少量的混凝土应变可以观察到。由图9可知,应变随荷载和循环次数的增加而增加。对于常幅疲劳循环下的板S-RC3(Pmax=150 kN),300万次疲劳循环后混凝土应变ε≤350×10-6,而残余应变ε≤80×10-6。对于变幅疲劳循环下的S-RC6,在Pmax=180 kN下循环200万次后混凝土应变ε≤450×10-6;当Pmax增加到195 kN,仅疲劳循环30万次后,混凝土应变ε≈650×10-6,由此可见疲劳上限对混凝土应变影响较大。

各板受力筋应变,几乎都符合相应规律:曲线较稀疏的部分增加较快,而曲线较密集的部分增加较慢。另外,可以看出荷载上限对应变的增加速率影响较大:板S-RC3(Pmax=150 kN)、S-RC6(Pmax=180 kN)的残余应变和最大应变均受到不同程度影响。

2.5 刚度衰减规律

采用试验板的无量纲割线刚度(相对动态割线刚度)衰减曲线来反映轨道板刚度损伤程度,如图10所示。E(n)为轨道板疲劳加载过程中对应循环次数n的割线刚度;E(0)为初始割线刚度。

割线刚度E(n)可定义为

E(n)=Pmax/(Δmax-Δr)

(1)

式中:Δmax为Pmax对应的挠度;Δr为荷载卸载后对应的残余挠度。

由图10可见,各板刚度随循环次数的增加而降低,且荷载水平对刚度的影响较明显。在常幅疲劳荷载下,板S-RC3(Pmax=150 kN,荷载水平为0.5)疲劳破坏前刚度降低了7.6%。在变幅疲劳荷载下,板S-RC6(Pmax=180 kN,荷载水平为0.6)在200万次疲劳循环后刚度降低了14.6%;而在230万次疲劳循环后刚度降低了36%。板S-RC4(Pmax=202.5 kN,荷载水平为0.68)和S-RC5(Pmax=170 kN,荷载水平为0.67),刚度分别降低了43%和41%。可以看出,对于RC系列板最大荷载在荷载水平达到0.6之后,疲劳寿命开始降低,继续增加荷载水平,疲劳寿命降低越快。

2.6 裂缝-应力关系

图11为轨道板的最大裂缝宽度与受力筋应力的关系,即每一次静载测试条件下结构的最大裂缝宽度和受力筋应力关系。

对于各轨道板,其最大裂缝宽度Wmax为

Wmax=(0.563fSteel+26.35)×10-3

(2)

式中:fSteel为受力钢筋的应力。由疲劳测试数据可知,有绝缘处理方式的轨道板在最低的疲劳荷载水平下(1.76Pj),虽然能够完成300万次疲劳循环,但裂缝宽度达到0.161 mm,而进一步增加荷载水平(2Pj、2.12Pj、2.2Pj、2.38Pj)裂缝宽度增加更显著。而文献[15]规定裂缝宽度Wmax≤0.15 mm,因此,根据式(2)可知,这种有绝缘处理方式的轨道板要满足规范要求的裂缝宽度,应限制正常使用荷载的大小。对于正常使用荷载,日本和德国的标准都建议取1.47倍静轮载,而我国秦皇岛—沈阳段测试得到了1.57倍静轮载[28-29]。因此,使用1.5倍静轮载为本文的正常使用荷载。而在我国动车组中,最大的轴重为17 t,最大静轮载为85 kN。因此,在正常使用荷载为127.5 kN条件下,图11表明,有绝缘处理方式的轨道板可以满足裂缝宽度要求。但是,对于极限使用荷载,日本标准使用3倍静轮载,德国标准根据荷载实测数据确定[28-29],而我国标准也建议3倍静轮载作为疲劳检算轮载[14],因此取3倍静轮载作为本文的极限使用荷载。在极限使用荷载为255 kN条件下,图11表明,有绝缘处理方式的轨道板不能满足裂缝宽度要求(试验表明180 kN时就已经不满足要求,裂缝宽度达到了0.220 mm)。本文的加载方式考虑了最不利的情况,即轨道板和CA砂浆层脱空的情况,因此采用简支的方式加载。而实际情况是,轨道板受到的为CA砂浆层的均布荷载。本文测试结果,可给实际工程作为参考。综上,无砟轨道板在较高荷载条件下不满足规范对于疲劳应力为150 MPa的要求[15],即Wmax=0.15 mm的要求。因此,限制结构的最大应力值和裂缝宽度是有必要的,特别对于变幅循环加载条件下的无砟轨道板。

3 结论

本文共对6块CRTSⅡ板式无砟轨道板进行了测试,其中对2块板进行了静力测试,对4块板进行了疲劳测试,加载方式采用三点加载。通过对3块板进行常幅疲劳加载和对1块板进行变幅疲劳加载来研究无砟轨道板的疲劳性能。测试参数为荷载水平和荷载加载顺序。对无砟轨道板的破坏形态、挠度和残余挠度、裂缝宽度和残余裂缝宽度展开研究;在试验结果基础上,研究了结构刚度损伤规律,并给出了疲劳寿命的预测模型,得到了以下结论:

(1)CRTSⅡ板式无砟轨道板经过疲劳循环加载后的破坏形态为预应力筋和非预应力筋断裂。

(2)CRTSⅡ板式无砟轨道板在荷载水平为0.5(Pmax=1.76Pj)时,能够完成300万次疲劳循环加载并且未发生破坏,最后通过静力加载至剪切破坏。当荷载水平不超过0.6(Pmax=2.12Pj)时,经过疲劳循环加载后板内受力钢筋已经屈服,若荷载水平继续提高,轨道板易发生破坏。

(3)荷载水平控制结构的挠度和裂缝宽度的发展,在荷载水平为0.5条件下,挠度和裂缝宽度基本符合两阶段的发展规律;而荷载水平超过0.6后,挠度和裂缝宽度几乎呈线性发展。

(4)疲劳荷载上限对无砟轨道板混凝土及受力筋应变影响较大,疲劳上限越大,应变增大速率越快。

(5)给出裂缝宽度和应力关系的拟合曲线供设计者参考,对于无砟轨道板来说,限制结构最大应力值和裂缝宽度是有必要的,特别是在变幅疲劳加载的情况下。