三坐标测量内锥螺纹的锥度不确定度

2022-01-07曾雅洁

曾雅洁

(江苏中联晨钛测试研究院有限公司 南京 211200)

随着汽车工业的高速发展,汽车的质量越来越在竞争中起着决定性的作用。在零部件生产的企业,以前在同步器生产的过程中,一直依着经验和用锥度规研接触面的检测方法来测定同步器齿环的锥度,此方法存在着较大的测量误差,且没有具体的数据来评定测量结果的正确性,用三坐标测量,选用合适的测量球对测量进行合理的编程是能够满足测量要求。

1 问题的提出

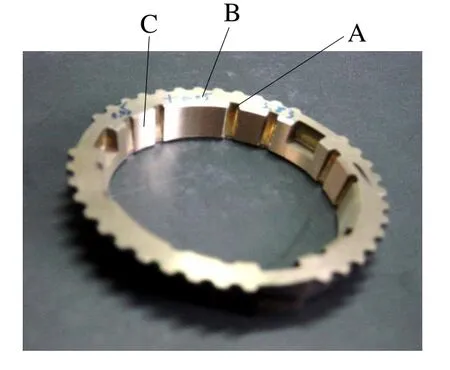

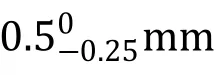

同步器齿环内侧锥面是采用螺纹结构,如图 1所示,由于内侧锥面是螺纹结构,且基准不在大端或小端平面上,所以,用正弦规是不能测量内锥角度的,又没有专用的测角度检具,传统的方法是用相同角度的锥度规和同步器齿环的内侧锥面接触,如图2所示,测量方法是在锥度规上均匀地涂上一层较薄的红丹粉,一手握挡锥度规,另一个手压着同步器齿环,再把同步器齿环转一定的角度,然后看锥度规的接触面,依着接触面的百分比来评定锥度的好坏,同步器齿环锥度公差的技术要求一般在±5′所以用上述的测量方法,一方面很难保证所检测的角度都在合格范围内,另一方面,由于角度没有定量数据,在加工过程中,不能把角度调整在要求的中间尺寸上。

图1 同步器齿环图

图2 锥度规测齿环内侧面图

用三坐标测量同步器齿环的内锥面锥度,由于内锥面的表面是螺纹,有齿顶和沟槽等,使得被测表面高低不平,而三坐标测量光滑的内锥面准确度较高,对测量螺纹表面的准确性提出了置疑,认为测量的锥度会误差比较大。为此,根据螺距的大小,对三坐标的测量进行补偿编程,避免由于螺纹的峰谷引起测量误差,然后,用测量的锥度不确定度对测量结果进行评价。

2 用EZ-DMIS三坐标测量软件,对螺纹锥面的锥度测量进行编程

由于锥面是螺纹结构,在测量时还应考虑螺纹的补偿问题。

如螺距0.6 mm,锥度9°30′,在测量时测量齿顶的同一个母线的下一个齿顶时,测量深度应下降h=0.6×cos 9°30′=0.592 mm,如测量同一条螺纹旋转120°时应下降0.576/3=0.197 mm,由于同步器齿环的厚度为在同一条母线上的最上点和中下二个点之间的距离为2.368 mm和4.736 mm。根据以上的各个因素对三坐标测量程序进行编程。

2 三坐标测量光滑和螺纹面锥度的不确定度

误差与不确定度的区别:测量不确定度表明赋予被测量之值的分散性,与测量结果相联系的参数,它与人们对被测量的认识程度有关,是通过分析和评定得到的一个区间。测量误差则是表明测量结果偏离真值的差值,它客观存在但人们无法准确得到。

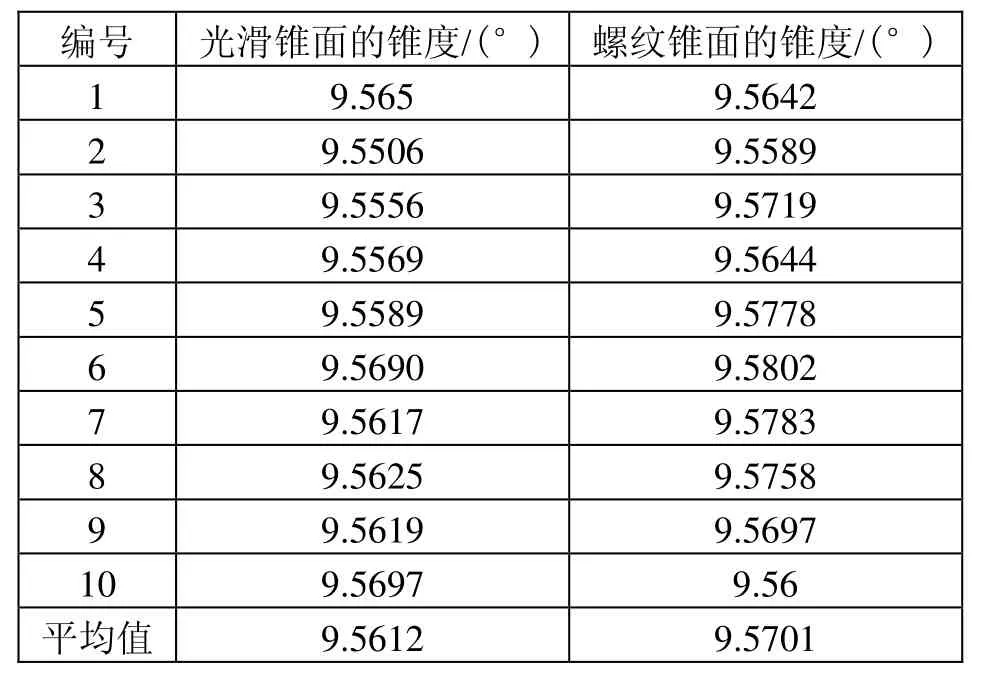

为了分析三坐标测量锥度的不确定度,在数控车床上用相同角度加工光滑锥面和螺纹锥面各一件进行测量锥度,对每一件分别进行十次等精度测量,其结果如表1所示。

表1 光滑锥面和螺纹锥面锥度对比

下面对三坐标测量的光滑锥面和螺纹锥面的锥度进行不确定度评定:

1)测量不确定度的来源

由于是等精度测量,人为因素和环境等因素可以忽略不计。

三坐标在测量过程中各种随机因素影响的测量值不重复。

三坐标测量精度引入的不确定度。

2)测量过程数学模型的建立

在测量不确定度评定中,所有的测量值均应是测量结果的最佳估计值,以上的测量数据是采用等精度测量,均不存在由于读取、记录或数据分析失误或仪器的不正确使用等因素引入的明显异常数据,这可以用粗大误差的判别和剔除原则进行检验。粗大误差的判别准则:莱因达准则(3δ准则)和t分布准则。在重复测量的次数较少时(n<20),按照t分布的实际分布范围来确定粗大误差的界限,以上数据没有粗差,不应剔除。

同步器齿环的锥度值就等于三坐标的测量值。

3)标准不确定度评定

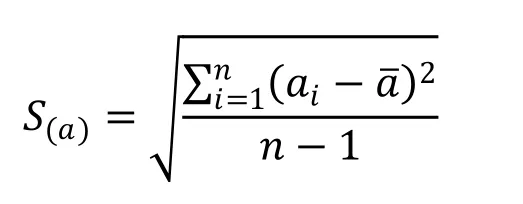

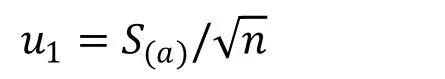

(1)测量的重复性引入的标准不确定度u1按 A类方法评定,由实测数据得实验标准(偏)差S(a):

光面:S(a)=0.0059 μm

螺纹面:S(a)=0.0025 μm

故由测量重复性引入的标准不确定度:

光面:u1=0.0019 μm

螺纹面:u1=0.0025μm

(2)三坐标测量精度引入的标准不确定度u2

按B类方法评定,根据DEA(Gamma 1102)三坐标验收协议得出该三坐标空间精度为1.5+4L/1000μm,则

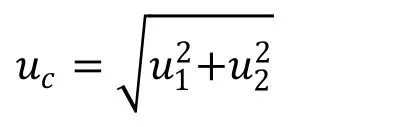

4)合成标准不确定度的计算

由于上述2项标准不确定度之间不相关,所以合成标准不确定度uc为

光面uc=0.0195μm

螺纹面uc=0.0196μm

5)确定扩展不确定度

取包含因子K=2,故扩散不确度u为:

光面Uc=0.039 μm

螺纹面Uc=0.0392 μm

3 三坐标测量螺纹面和光面锥度的测量能力评价分析

有了上表的测量数据,按照检具随机误差的评定及验收的三种方法:极差法Wn;检具检测能力指数法Mcp;测量能力指数Cg值;分别对三坐标测量同步器齿环内锥面的锥度(光面和螺纹面)的测量能力进行评价如下:

1)极差法

在等精度条件下,用几次测量结果的最大差值即极差值来评定,记几次等精度测量值为a1,a2,a3,…an,其中最大值amax;最小值amin。则几次测量值的最大差值Wn=amax−amin;

光面:Wn=0.0191°

螺纹:Wn=0.0213°

极差法评定时一般取n=10,Wn≤25%的工件被测项目公差时,测量检具即合格。

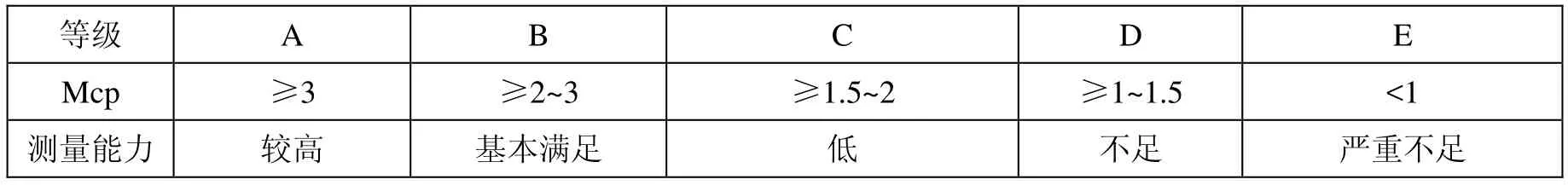

2)用检测能力及其指数Mcp值评定

①检测能力指保证测量准确可靠程度的能力,检测能力=2V

②检测能力指数表示检测能力满足被测量对象,测量准确度要求程度的量值:

Mcp为检测能力指数;T为检验时被测参数允许变化的范围或公差;V为扩展不确定度;

按上面公式计算三坐标检测光面和螺纹面的能力指数。

光面Mcp=2.14

螺纹面Mcp=2.13

Mcp和被测参数的公差范围T和扩展不确定度有关,一般要求Mcp≥2时可以满足测量能力的基本要求。

根据Mcp与测量能力的关系如下表2所示。

表2 Mcp与测量能力

3)用测量能力指数Cg值评定,其计算公式为

式中:K为缩小指数(一般取K=0.2);KT为允许的测量结果分布宽度;T为被测工件的公差范围;S为实验标准偏差;

光面 Cg=2.92

螺纹 Cg=2.22

测量能力指数,一般来说当Cg≥1.33时,视检具合格。

三种评定检测仪器检测能力的结果表明,用三坐标测量螺纹面的锥度是可行的,测量能力是能够满足该公差的测量要求的。

4 结语

用三坐标测量同步器齿环锥度的数据来计算测量不确定度和三坐标的测量能力指数的情况来分析。

(1)三坐标对螺纹锥面的锥度测量不确定度是能够满足产品的要求。

(2)三坐标对螺纹锥面的锥度检测能力是可行的,能够满足测量的要求。

通过三坐标测量同步器齿环的内锥面锥度后,一方面使得以前评经验的测量,变为有具体数据的测量,使得质量控制数字化;另一方面,用测量的数据调整车床的程序,便于在生产过程中做SPC。