变截面涡旋盘薄壁齿高速铣削仿真及实验研究*

2022-01-07张文帅王建军

张文帅 王建军 王 帅

(陕西工业职业技术学院 西部产教融合研究院 陕西咸阳 712000)

涡旋压缩机是一种创新型能源机械,因为其具有高效节能、结构优化等特点,目前被广泛应用于制冷空调和空气压缩等领域,拥有巨大的发展潜力[1-2]。其关键部件涡旋盘由于壁薄,加工易变形,铣削尤为困难。铣削涡旋齿是一个方程曲面铣削过程,铣削热和铣削力通常难以预判[3-4]。在变壁厚涡旋齿的铣削中,铣削用量的变化对涡旋齿的壁面质量影响较大[5-6]。DEFORM3D是一款模拟材料成型的有限元软件[7]。主要用于材料成型过程中金属的塑性变形、铣削力和铣削热的数据、刀具磨损的分析情况,为机械加工提供有效的参考依据[8]。文献[9]建立了飞机框类零件的有限元模型,证明了有限元仿真可以一定程度上预测现实加工,但没有具体分内圈GE段基圆渐开线铣削参数与预测加工变形的关析系。文献[10]和文献[11]运用有限元仿真预测了加工零件微尺度铣削过程,但缺乏铣削用量与加工质量的关系分析。文献[12]以直线刃铣削铝合金导出铣削力和铣削热,缺乏多刃铣削曲面的研究。文献[13]和文献[14]仅从铣削力的角度优化铣削用量,缺乏铣削热的研究。

本文通过DEFORRM-3D建立薄壁齿微尺寸铣削有限元模型,通过单因素变化分析第三变形区平均铣削力和铣削热,优化铣削参数,提高壁面质量。

1 涡旋盘型线

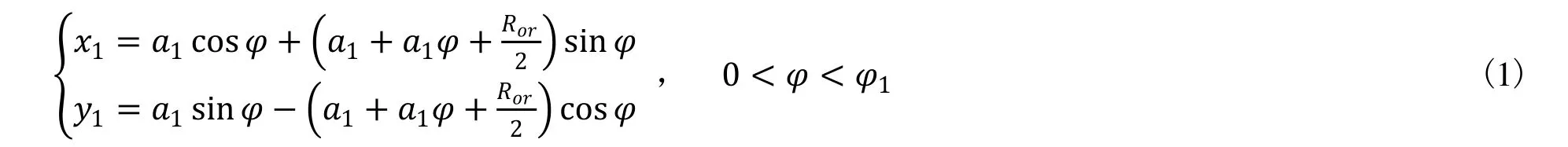

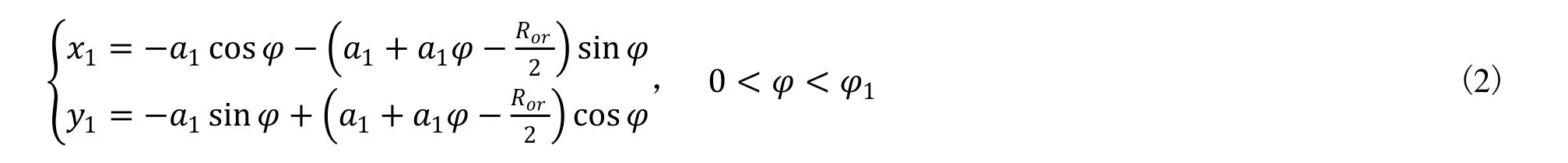

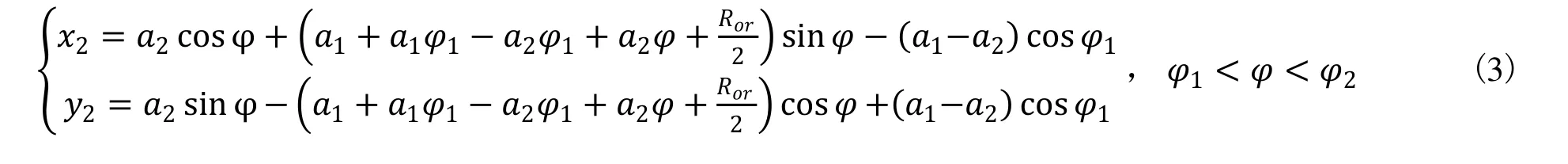

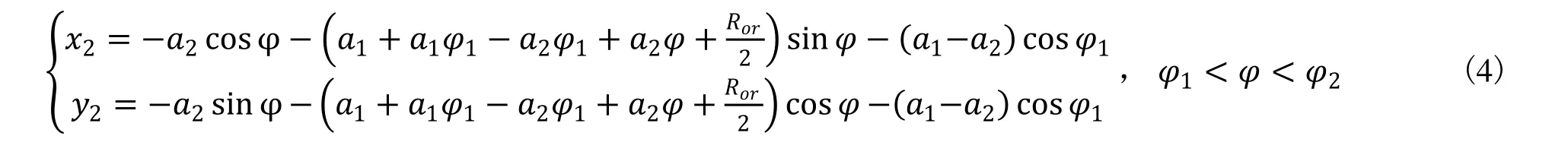

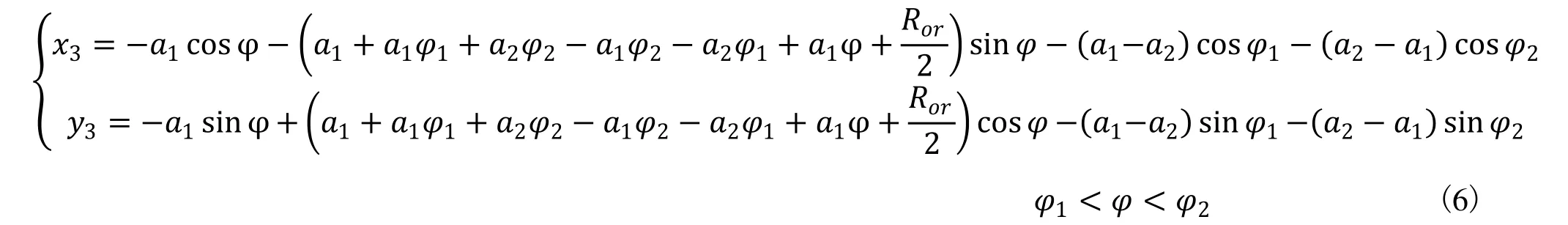

以不同基圆半径的圆渐开线构建同一涡旋齿。法向等距线法[15]构建型线。其方程如下:

外圈MF段基圆渐开线

内圈段EC基圆渐开线

外圈FD段基圆渐开线

内圈CB段基圆渐开线

外圈第DA段基圆渐开线

式中:a1,a2为组合型线的基圆半径;Ror为回转半径;φ为型线展角。取a1=2.308 mm ,a2=3.326 mm ,Ror=4.04 mm ,φ1=2π、φ2=4π、φ3=6π。将式(1)~(6)通过pro/e曲线单元以“从方程”命令导入可得如图1所示变截面涡旋齿型线。

图1 涡旋齿型线图

2 单因素实验设计

在铣削深度、铣削宽度、主轴转速、进给量中,改变其中一个铣削参数,限制其余三个铣削参数不变。导出改变的铣削参数第三变形区铣削热和平均铣削力数据,分析单个铣削参数变化对加工质量的影响。

3 DEFORM-3D的铣削建模

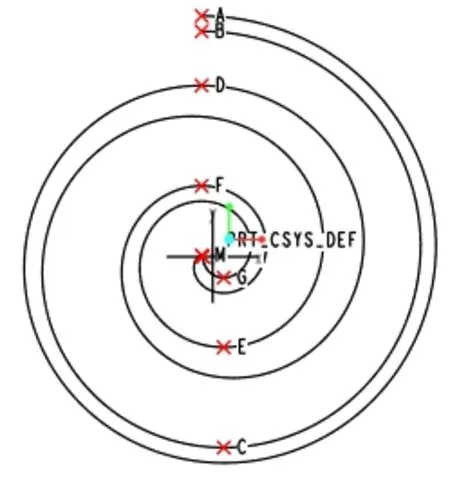

3.1 建立刀具和工件的几何模型

在Mastercam软件界面中,建立工件几何模型如图2(a)所示。因涡旋齿外圈壁最薄,在精铣过程中,易变形,且为了便于DEFORM-3D的模拟计算速度,现将铣削模型简化如图2(b)所示。

图2 铣削仿真几何模型

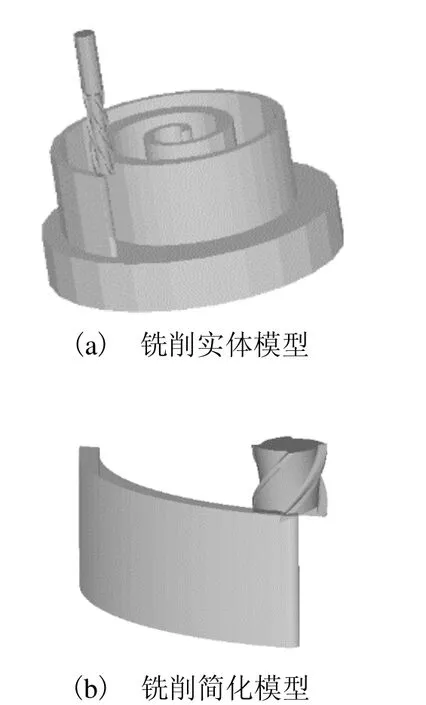

3.2 划分网格

几何形状复杂的工件,网格的划分一方面有利于软件模拟的可靠性,另一方面有利于快速得到仿真结果。对铣削模型进行软件自适应划分。接近铣刀方向设立为蓝色细划分,远离铣刀方向为粗划分,如图3所示为划分网格模型。

图3 网格划分模型

3.3 设置边界条件

在热交换环境中设置环境温度为20℃,依次固定涡旋齿底面,从X、Y、Z三个方向速度为0施加位移边界条件。

4 模拟结果分析

4.1 铣削参数对第三变形区温度的影响

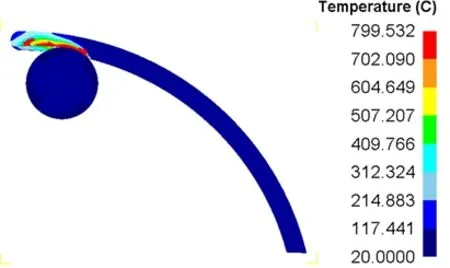

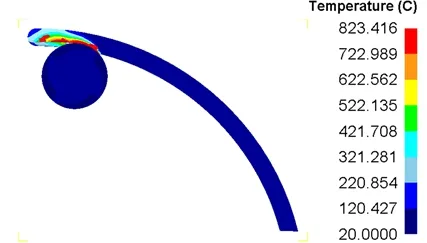

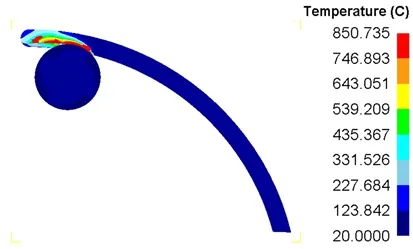

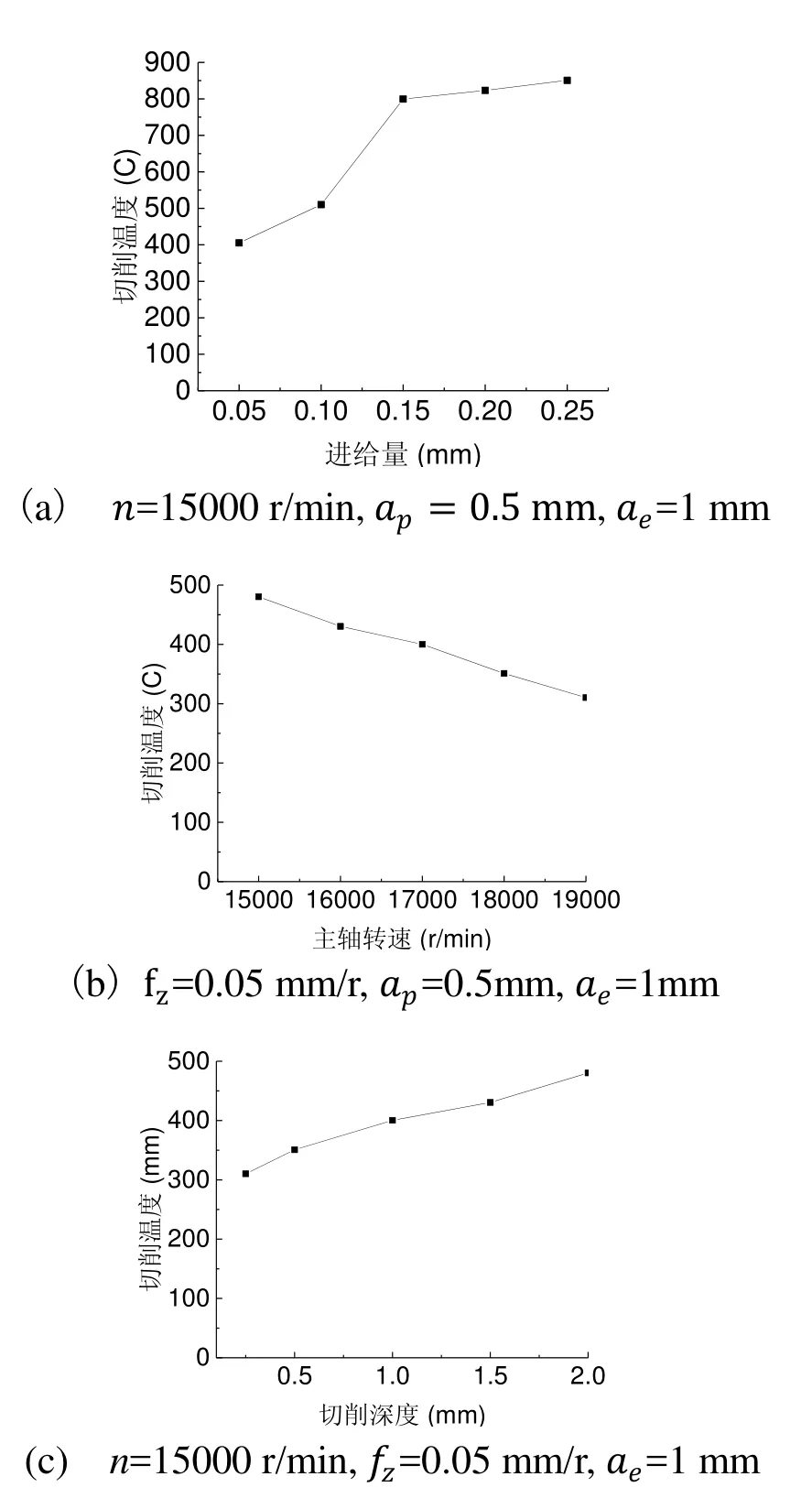

在前处理界面中取铣削深度ap=0.5 mm,转速n=15000 r/min,铣削宽度ae=1mm,分别设置进给量fz为 0.15 mm/r、0.2 mm/r、0.25 mm/r,检查并生成数据,生成三个不同进给量下的DB文件。模拟计算可得不同进给量下铣削温度场分布如图4~6所示。当进给量fz=0.15 mm/r时,第三变形区最高温度为799.532℃。进给量fz=0.2 mm/r时,第三变形区最高温度为 823.416℃。当进给量第三次增加到0.25 mm/r时,第三变形区内的最高温度为850.735℃。输出数据可得如图7(a)所示,当进给量增大5倍时,第三变形区最大铣削温度约增大2倍。

图4 进给量0.15mm时铣削温度场

图5 进给量0.2mm时铣削温度场

图6 进给量0.25mm时铣削温度场

图7 铣削参数对第三变形区最大铣削温度的影响

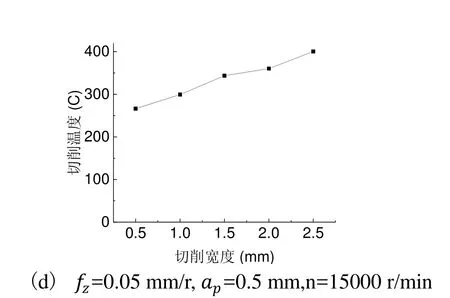

如图 7(b)~(d)所示,当主轴转速增加时,第三变形区铣削温度逐渐减小。铣削宽度和铣削深度增加时,第三变形区铣削温度逐渐增大。因此可知进给量对涡旋薄壁齿第三变形区铣削温度影响最大,第三变形区是由于铣削过程中刀刃的钝圆部分及后刀的挤压、摩擦变形产生。挤压和摩擦主要影响加工表面的质量。因此首先选择较小的进给量对于降低第三变形区铣削温度,提高涡旋齿的加工表面质量有利,因此取进给量fz=0.05 mm/r。

4.2 铣削力的分析

4.2.1 铣削力的仿真分析

在数控铣削零件中,铣削力相对于零件加工表面质量影响最大,因此采用上述壁面铣削模型,以Fx方向和Fy方向变化最大的力为主铣削力,输出数据。

4.2.2 铣削参数对平均铣削力的影响

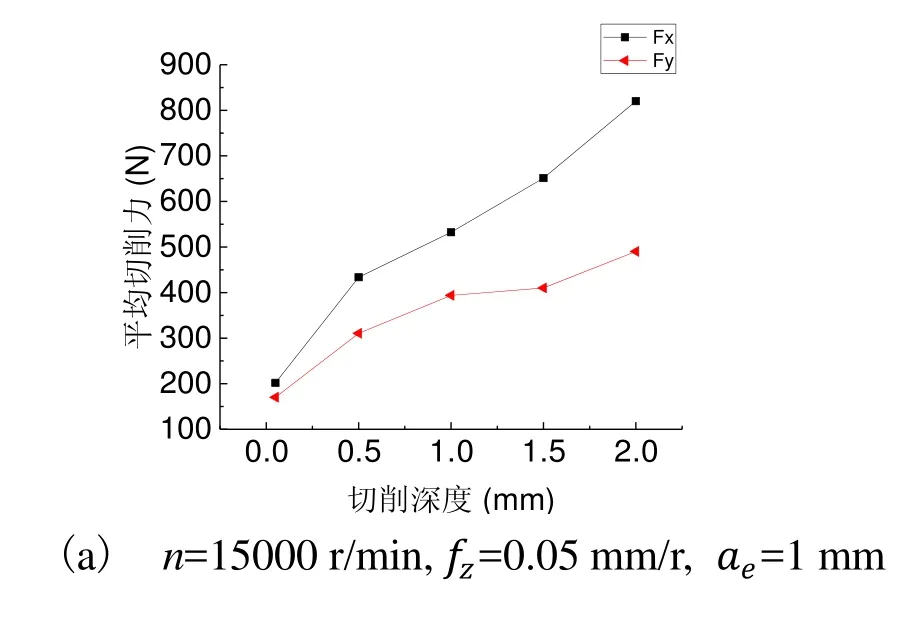

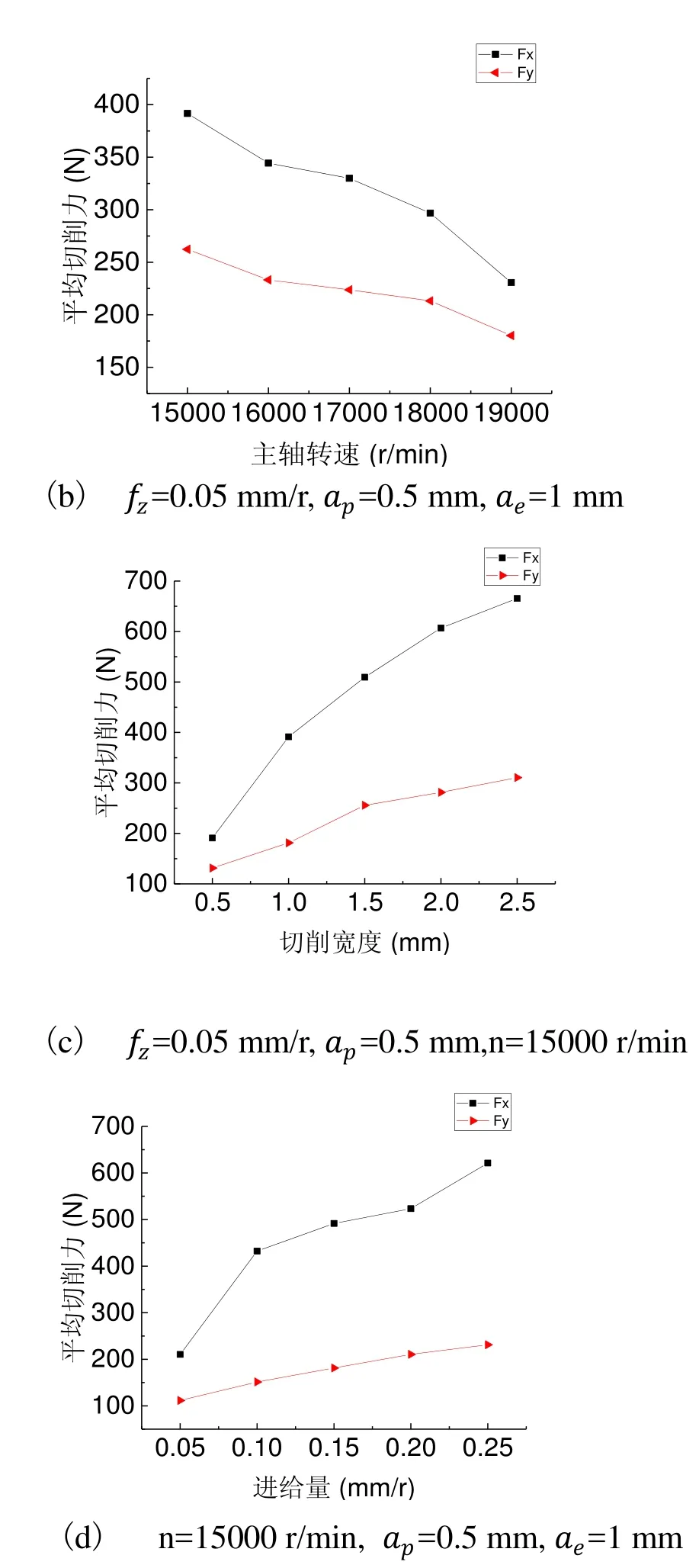

采用上述铣削力仿真模型,在前处理界面改变铣削工艺参数,取主轴转速n=15000 r/min,铣削宽度ae=1mm,进给量fz=0.05 mm/r。输出数据如图8(a)所示,铣削深度从0.25 mm增加至2 mm时,平均铣削力Fx从 201.789 N 增加到 820.133 N,Fy从170.169 N增加到490.156 N。即铣削深度增加8倍,Fx增加约4.1倍,Fy增加约2.9倍。

如图 8(b)~ (d)所示,铣削参数中铣削深度增加时平均铣削力增加最为明显,约增加至900 N,主轴转速增加有利于减小平均铣削力,铣削宽度和铣削深度增加不利于减小铣削力。因此可知铣削深度相对于主轴转速、铣削宽度、进给量而言影响最大。铣削力是影响涡旋齿面质量的最主要因素,所以在选取铣削参数时,应首要考虑选取较小的铣削深度以提高曲面加工质量,因此取铣削深度ap=0.5 mm时最有益于壁面质量的铣削。

图8 铣削参数对平均铣削力的影响

4.2.3 铣削力的实验验证

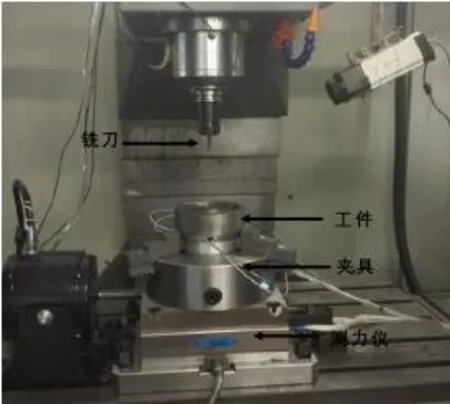

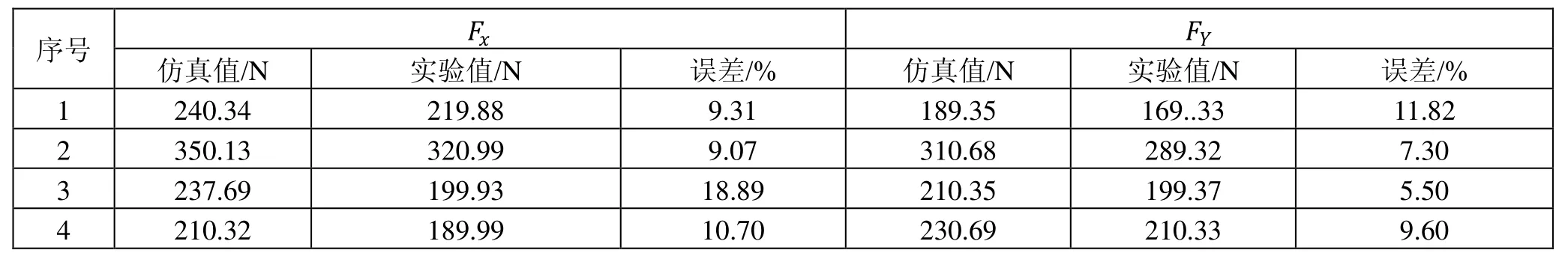

通过安装测力仪和数据采集器到数控铣床上,以计算机输出铣削力瞬态数据。安装四刃整体式立铣刀,实验装置如图 9所示。分别取主轴转速n=15000 r/min,铣削深度ap=0.5 mm,铣削宽度ae=1 mm,进给量fz=0.05 mm/r铣削实际薄壁齿,采集实验铣削力,最后计算实验铣削力和仿真铣削力的相对误差如表1所示。由表 1可知仿真数据与实验数据 Fx方向平均铣削力最大相对误差在18.89% Fy方向平均铣削力最大相对误差为11.82%,究其原因可能为实验和仿真的差异,如实际铣削时工件的的震动、 开铣削液、数据采集误差等因素均影响铣削力数据。但铣削力的变化趋势与实际加工大体相同,因此利用DEFORM-3D铣削涡旋盘的铣削力数据可靠,能部分代替铣削实验。

图9 实验装置

表1 铣削力相对误差

5 铣削参数选择

通过仿真分析各铣削参数对第三变形区铣削温度和平均铣削力两个最重要影响表面加工质量的因素。现取铣削深度ap=0.5 mm,进给量fz=0.05 mm/r,铣削变截面涡旋齿,如图10所示为铣削变截面涡旋齿,均能达到规定的加工精度。

图10 变截面涡旋齿

6 结语

通过构造涡旋薄壁齿的铣削有限元模型,实时观测涡旋薄壁齿的铣削状态,以影响壁面质量最大的第三变形区铣削温度和平均铣削力作为影响因素,采集两种数据并优化铣削用量,最后验证铣削力的可靠性,为复杂曲面的铣削加工铣削用量的选择提供一种新思路。