CNFT-1催化剂的开发及工业应用

2022-01-06卜亿峰孟祥堃吕毅军门卓武杨占奇

林 泉,卜亿峰,孟祥堃,吕毅军,门卓武,杨占奇

(1.国家能源集团北京低碳清洁能源研究院,北京市昌平区,102211;2.国家能源集团宁夏煤业有限责任公司煤制油分公司,宁夏回族自治区银川市,750411)

由于我国的能源禀赋是富煤、贫油、少气,为满足我国经济的快速发展需求,每年需要从国外进口大量的石油和天然气,2020年我国原油的对外依存度达到了73%[1],远超国际公认的50%能源安全红线,因此我国也一直在致力开发和研究各种石油替代能源技术,煤气化-费托合成-油品加工的煤间接液化技术路线即为其中之一。费托合成反应可以在适当的温度、压力和催化剂作用下,用CO和H2合成出不同碳数的烃类化合物,产品再经继续加工获得燃料及化学品,因此在化石能源仍然为主要能源结构的阶段,利用费托合成可以实现煤制油、天然气制油的能源转换,对贫油地域的能源安全保障具有重要意义。

1 费托合成技术发展概述

费托合成技术发展呈现出较大的地域性和时间性特点。该反应最早于1923年由德国科学家费歇尔(Fischer)和托罗普施(Tropsch)在实验室发现,20世纪40年代二战期间在德国实现工业化,但当时的单台反应器合成规模仅能达到5~7万t/a,二战结束后即关闭了费托合成油厂[2];20世纪50年代,由于西方国家对南非的石油禁运,南非成立萨索尔(SASOL)公司,开发了反应温度在220~235 ℃的沉淀铁催化剂低温费托合成技术和反应温度在300~320 ℃的熔铁催化剂高温费托合成技术,并建成产量为850万t/a油品及化学品的煤制油基地[3]。进入21世纪后,随着南非大量天然气的开采使用,萨索尔公司逐步将低温费托合成制油技术路线的原料从煤头换成了天然气头,催化剂从沉淀铁基更换为钴基;20世纪80年代,由于第一次石油危机导致的原油价格暴涨,美国和欧洲的很多能源化工企业和研发机构也陆续开展费托合成技术开发[4],到了90年代,随着石油危机的结束,众多公司又退出开发,只有荷兰的壳牌(Shell)公司开发了工业化钴基催化剂费托合成技术,目前在马来西亚和卡塔尔分别建有年产75万t和700万t的天然气合成油厂[5];到21世纪初,随着我国经济飞速发展带来的能源需求剧增,现代煤化工在我国获得快速发展,我国的煤间接液化技术也从实验室走向了工业化。

目前我国的技术开发商主要有3家,第一家是中科合成油公司,该公司依托中科院山西煤化所,开发了高温浆态床煤制油工艺及催化剂成套技术[6],并通过技术许可在国家能源集团(以下简称“国能集团”)、伊泰集团、潞安集团建设了(含在建)1套400万t/a、1套18万t/a、2套16万t/a、3套100~120万t/a、1套200万t/a的煤间接液化示范装置;第二家是山东能源集团,该集团于2009年开发成功自主知识产权的低温浆态床和高温固定流化床煤间接液化工艺及催化剂[7],并建成投产了100万t/a的煤间接液化示范厂;第三家是国能集团,该集团从2000年开始计划建设煤制油工厂, 2006年国能建立自己的技术研发团队开始费托合成技术研发,随着2011年中科合成油技术示范成功,国能集团决定采用中科合成油技术建设400万t/a的煤间接液化示范装置,并于2016年建成投产。然而国能集团一直坚持进行费托核心技术的研发工作,并于2010年开发出Fe-Co双活性中心费托合成催化剂SFT418[8],2012年完成百万吨费托合成工艺包开发,2020年开发出高性能Fe-B系费托合成催化剂CNFT-1。由于错过了煤制油项目建设的窗口期,国能集团的费托成套技术尚未实现商业化,但费托合成的核心-费托合成催化剂SFT418和CNFT-1已分别在18万t/a和400万t/a装置上完成了工业应用试验,实现了商业化。

本文回顾了国能集团催化剂SFT418的工业应用情况及在工业应用中出现的问题,并在深入分析问题、明确工业催化剂研发目标的基础上,提出了CNFT-1催化剂开发思路,从微观结构入手,结合先进表征手段,通过优化催化剂物理结构和配方,定型得到具有高抗磨强度和稳定性的CNFT-1催化剂[9],催化剂工业放大后成功应用到百万吨级的工业化煤间接液化装置中。与SFT418相比,CNFT-1催化剂的抗磨性提升了2倍以上,稳定性从300 h+提升到1 000 h+,该催化剂的开发为类似工业催化剂的开发提供了一定的借鉴。

2 SFT418催化剂工业性试验情况回顾

2006-2010年,国能集团成功研制出具有“主-次双活性中心”结构的Fe-Co-Cu-K-SiO2(SFT418)低温浆态床费托合成催化剂,开发了沉淀和浸渍结合、沉淀后快速冷却压滤、两步引硅(二次反应)、喷雾干燥成型等工艺条件为特征的制备方法,形成了自主创新的催化剂成套技术[8]。

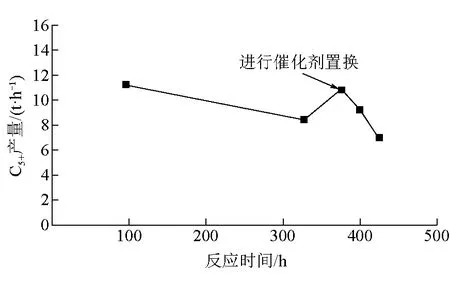

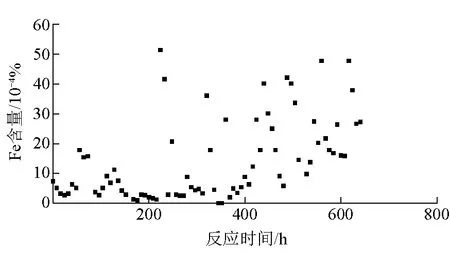

2009年底,SFT418在18万t/a的829装置上完成累计运行1 113 h的工业运转试验,运转中暴露出催化剂抗磨性和稳定性不足。催化剂C5+产量变化趋势如图1所示,从变化趋势可知,C5+产量一直随运转时间在下降,且在运转300 h后,出现快速失活,同时从反应器过滤出的蜡即使经过后期的白土精过滤,含量也长期在20×10-4%以上,给过滤和蜡精制单元带来很大的操作压力。白土精过滤蜡中的Fe含量如图2所示。破碎的催化剂颗粒如图3所示。

图1 催化剂C5+产量变化趋势

图2 白土精过滤蜡中的Fe含量

图3 反应器中破损的催化剂颗粒

由图3可以看出,反应器中的催化剂破损严重,破碎的催化剂会堵塞过滤器或穿透过滤器进入产品中,导致图2中产品蜡夹带的催化剂含量增加(Fe含量)。

SFT418在工业装置中的性能表现说明,催化剂的结构和化学稳定性是催化剂能否从实验室到实现商业化应用的关键。

3 高抗磨性及高稳定性CNFT-1催化剂开发

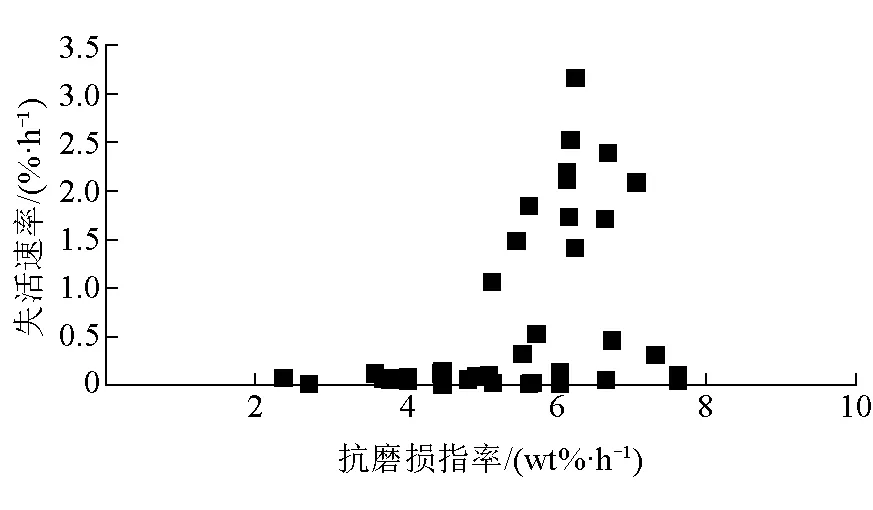

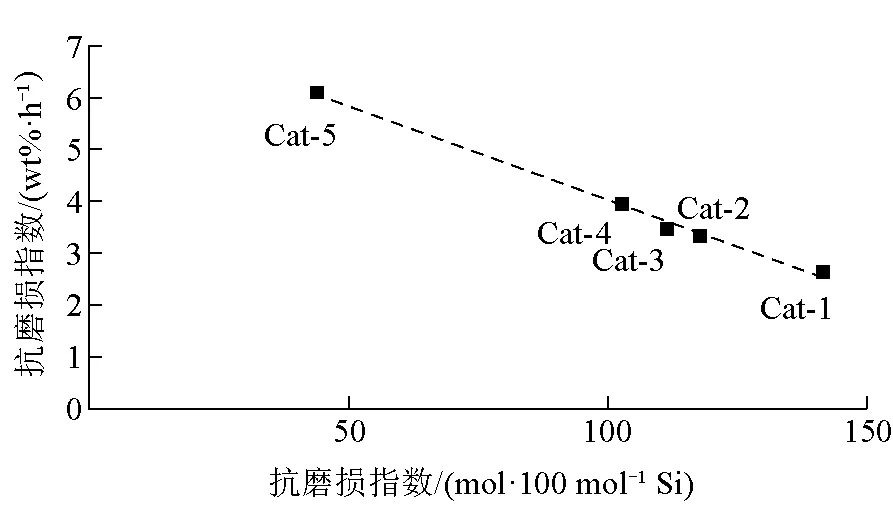

SFT418在18万t/a规模的工业装置中表现出失活和破碎的不稳定问题,分别涉及到催化剂的化学稳定性和物理结构稳定性,这2个稳定性对工业应用至关重要。通常,失活由活性相表面流失(氧化、烧结、积碳、中毒)引起[10],用失活速率来表征,费托催化剂需经过活化和初活才进入反应阶段,失活速率表征需要300 h以上的时间周期。破碎由碰撞、摩擦和热传导产生的应力引起,通常采用空气喷射法进行磨损测试,用抗磨损指数来进行表征,表征时间为5 h。从表征时间和成本看,先解决结构稳定性是较好的选择,但是化学稳定性和物理结构稳定性在工业催化剂的开发中是否有必要单独考虑,还是可能会存在某种正向或反向的关联,从而可以协调并解决两方面的稳定性问题,达到事半功倍的效果还有待进一步的研究。该体系催化剂失活速率随抗磨损指数的变化关系如图4所示。

图4 催化剂抗磨损指数与失活速率的关联性

通过图4所示的失活速率与抗磨损指数的相关性发现,当催化剂抗磨损指数大于5 wt%/h时,失活速率有大有小,与抗磨损指数之间关联性不大,但当抗磨损指数小于5 wt%/h时,失活速率显著降低。这一结果表明,将催化剂抗磨损指数降到5 wt%/h以下,可以获得稳定性和抗磨性均较为优越的催化剂。

因此第一阶段开发目标获得确定,即将抗磨损指数降低到5 wt%/h以下,不仅可以提高催化剂的结构稳定性,同时还能极大的提高催化剂的化学稳定性。

3.1 高抗磨骨架结构开发

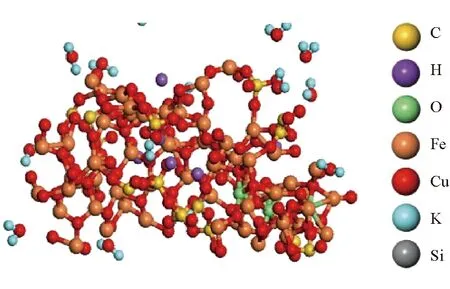

在沉淀铁催化剂近百年的开发过程中,Fe-Cu-K-Si已形成基础配方,其中铁(Fe)是活性组分、铜(Cu)是还原助剂、钾(K)是电子助剂、硅(Si)是结构助剂,为了更好地了解沉淀铁催化剂各组分在结构中的存在特点,采用DFT建立了催化剂结构模型,Cu、K、Si等存在时模拟催化剂局部放大如图5所示。

图5 Cu、K、Si等存在时模拟催化剂局部放大图

从分子模拟结构发现,催化剂结构是由水合氧化铁脱水缩合而成的团聚体,Cu会进入氧化铁晶体结构,K游离在硅周围,不与其他任何原子成键,而Si原子分布在水合氧化铁片层的边缘,通过硅氧四面体的O原子与Fe原子成键。根据拟合结果可知Si包围在水合氧化铁团簇边缘,催化剂需要有较强的Fe-O-Si相互作用、Si-O-Si相互作用来连接水合氧化铁晶体粒子,从而形成高抗磨性的催化剂结构。进一步的研究发现在相同的Fe、Si含量下,催化剂中Fe晶粒大小对催化剂的抗磨性有显著影响。图6为Fe、Si含量相同,但Fe晶粒大小不同的催化剂抗磨损指数随晶粒大小的变化关系。

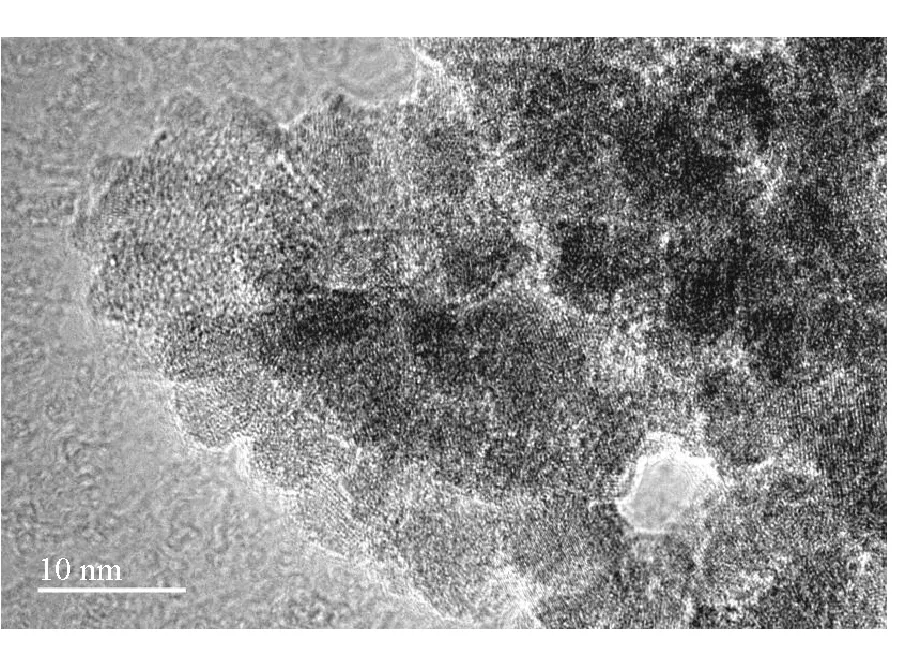

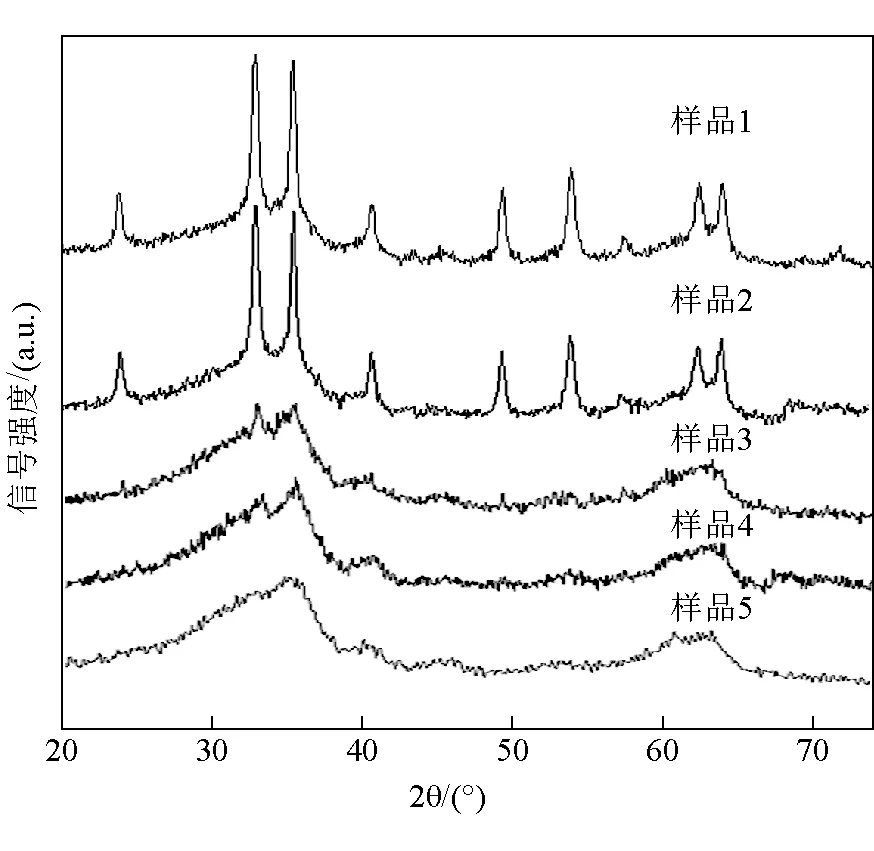

由图6可以看出,当晶粒度大于10 nm时(样品1~样品4),抗磨损指数随晶粒度的减小而减小,说明当Fe晶粒较小时,Si对Fe的包裹性越好,从而抗磨损指数越小,催化剂抗磨性越强,但当催化剂晶粒度小于10 nm后(样品4~样品5),催化剂抗磨损指数不再随着晶粒度减小而减小。因此,制备小晶粒催化剂可以有效的提高催化剂的抗磨性。图6中样品1~样品4晶粒度由谢乐公式计算得到,样品5晶粒度由TEM统计得到,相应的XRD谱图和TEM图片如图7和图8所示。

图6 不同晶粒度大小的催化剂抗磨损指数比较

图7 样品5 TEM图片

图8 样品1~样品5 XRD谱图

在控制铁晶粒尺度的基础上,如何进一步优化催化剂抗磨性是下一步的研究方向。由图5结构模型可以看出,Si包裹在Fe粒子的表面,因此Si的配位性质对催化剂强度具有较大的影响。采用5种具有不同配位性质的硅源研究了硅源羟基数对催化剂抗磨损强度的影响(分别记作KSi1-KSi5)的29Si核磁表征结果见表1,表中Q0、Q1、Q2、Q3、Q4分别表示无羟基、单羟基、2个羟基、3个羟基和4个羟基的Si的含量。从表1中的数据,可以计算得到5种硅源每100份Si所含有的羟基数分别为142、117、111、103、44。

表1 5种不同硅源的29Si核磁表征结果

在保持催化剂中Fe和Si含量不变的条件下,利用以上硅源制备了5个催化剂,分别记为Cat-1~Cat-5,所得催化剂抗磨损指数与硅源中羟基数含量关系如图9所示。

图9 催化剂抗磨损性能与硅源中硅羟基含量关系

由图9可以看出,当使用硅源具有更多的表面硅羟基时,所制备催化剂就具有更低的磨耗值。

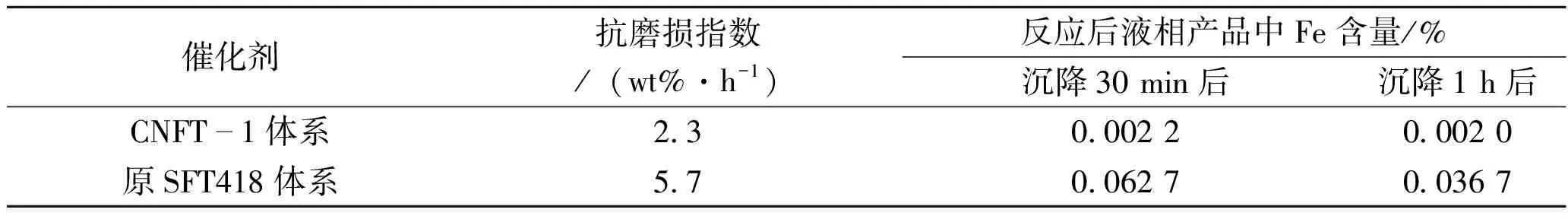

通过对催化剂晶粒和硅源性能的不断优化,最终开发得到具有优越抗磨损性能催化剂。这一体系的催化剂抗磨损指数小于3 wt%/h,实验室热态高转速抗磨性测试结果表明,这一体系催化剂因破碎导致的液相产物中难分离Fe含量与原SFT418相比大幅下降。高抗磨性CNFT-1体系催化剂液相产品Fe含量见表2。

表2 高抗磨性CNFT-1体系催化剂液相产品Fe含量

3.2 高稳定性催化剂配方开发

由于催化剂抗磨性和失活稳定性有一定的相关性,随着抗磨性的提高,催化剂的稳定周期也从原来的300 h+提升到了500 h+,但距国际先进水平的催化剂还有一定差距,进一步提高催化剂性能是第三阶段面临的问题。

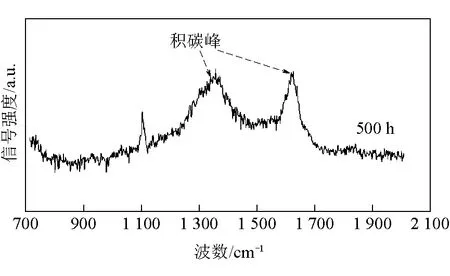

通过拉曼光谱测试了在搅拌釜中进行了500 h以上费托合成反应的催化剂表面组成发现,长周期运转后,催化剂上出现了一定数量的积碳,反应500 h+后催化剂拉曼光谱如图10所示。在长周期运转中,催化剂上的积碳会覆盖活性表面造成活性下降,同时积碳在催化剂上的生长,会导致颗粒间的相互作用变弱,对有放热的反应来说,会增加催化剂颗粒上温度分布的不均匀性,导致催化剂产生热应力,继而发生催化剂破碎。因此将第三阶段的开发目标确定为提高催化剂的抗积碳能力。

图10 反应500 h+后催化剂拉曼光谱

费托催化剂上的积碳主要是由于碳化铁活性相表面的歧化反应导致的,为此,项目组通过加入电负性较强的非金属元素硼(B)作为助剂,一方面对活性相的电子密度进行有效的调节,另一方面电负性强的非金属氧化物B2O3与催化剂中的氧化硅作用,可间接影响K的供电子能力,从而提高催化剂表面抗积碳能力。

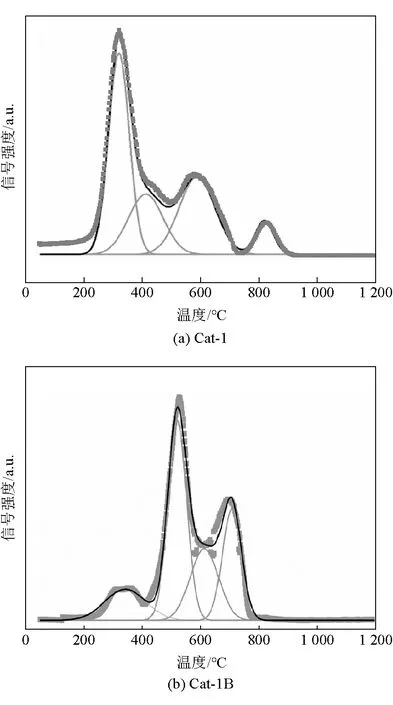

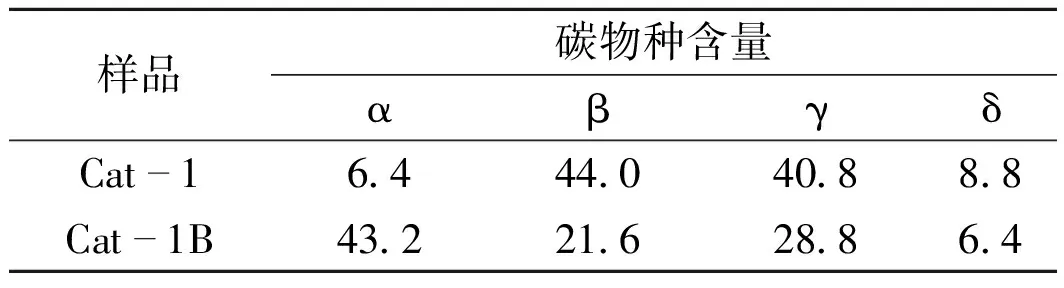

采用程序升温氢化反应(TPH)表征检测了在Fe-Cu-K-SiO2催化剂配方中加入B后,催化剂中不同碳物种的组成[11],TPH谱图如图11所示,加入B助剂的催化剂Cat-1B中积碳含量(对应δ碳)较不含B的催化剂低,且催化剂表面具有反应活性的活泼碳物种含量(对应α, β碳)明显增加。

图11 TPH谱图

Cat-1和Cat-1B的TPH谱图分峰拟合结果见表3。

表3 Cat-1和Cat-1B的TPH谱图分峰拟合结果 %

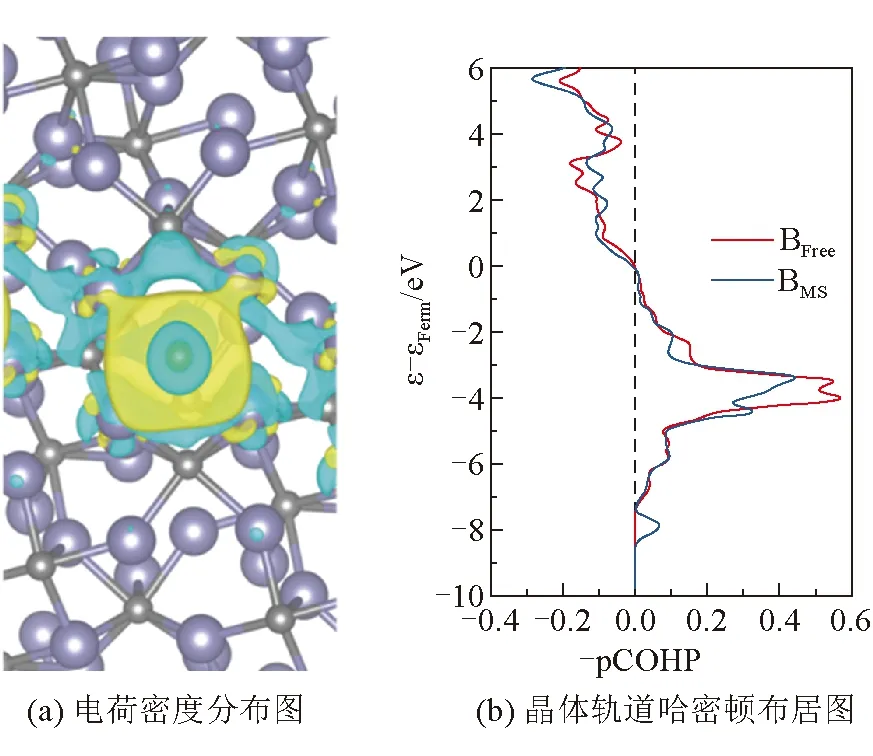

进一步的分子模拟计算结果表明,当碳化铁表面吸附有B原子时,可以提高碳原子在催化剂表面的吸附能,从而抑制积碳的生成[12],Fe5C2(510)晶面上吸附B原子后的电荷密度分布及与碳原子之间的晶体轨道哈密顿布居数示意图如图12所示。

图12 Fe5C2 (510)晶面上吸附B原子后的电荷密度分布及与碳原子之间的晶体轨道哈密顿布居数示意图

在确定B作为催化剂抗积碳元素后,通过进一步优化催化剂配方含量,确定含有抗积碳元素B的Fe-Cu-K-B-SiO2催化剂配方,优化定型后得到的催化剂(CNFT-1)在1 L搅拌釜、温度为265 ℃、压力为3.0MPa、新鲜气空速为6 000 NmL/(g·h)、氢碳比为1.8、循环比为2.5的测试条件下进行测试,其性能数据如图13所示。

图13 CNFT-1铁基费托合成催化剂实验室定型剂性能

4 CNFT-1催化剂工业性制备

确定CNFT-1催化剂实验室配方后,催化剂制备遵循了中试公斤级-工业吨级试生产的逐级放大步骤。放大过程主要针对工业生产与实验室制备在各单元操作阶段停留时间和关键设备选型上的不同及“三废”处理问题进行。通过将放大制备流程与实验室流程比对,在两者不同的地方进行要素分析,通过分析将较大部分的放大考察因素转化为实验室考察因素,并通过DOE试验设计,在实验室完成对放大工艺的考察,从而大大缩短了放大制备的时间和成本。比较典型的就是针对放大设备温度、浓度不均匀及各操作单元停留时间波动等问题,通过DOE稳健试验的设计方法,在实验室考察出各波动的控制范围指标,并应用到后续的放大设备设计和选型中。

在中试阶段,主要考察的是与实验室不一样的工业制备操作单元的控制参数,通常是干燥与焙烧单元操作。CNFT-1催化剂在实验室为烘箱干燥和马弗炉焙烧,在工业上为喷雾干燥和窑炉焙烧,通过中试放大为工业设备设计与选型提供支持数据。在工业放大阶段,要特别关注流体特性带来的操作问题。在CNFT-1工业放大中,即因为对过程浆料非牛顿流体的流变特性认识不足,导致严重的管道堵塞及输送泵损坏,最后通过重新设计输送流程及工业均质化设备来解决上述问题。此外在工业试生产阶段,还要进行“三废”处理方案验证,对沉淀铁催化剂制备来说,最大的污染排放源为含有1%~5%浓度硝酸盐的废水,通过电渗析和膜过滤及三效蒸发,将废水重新回收为工艺用水及硝酸钠盐,将整个工艺的耗水量降低2/3,同时回收了副产物,最终获得工艺经济可行的绿色环保生产工艺。CNFT-1工业试生产剂喷雾干燥颗粒分布及表面SEM如图14所示。

图14 CNFT-1工业试生产剂喷雾干燥颗粒分布及表面SEM图

5 CNFT-1催化剂工业应用试验

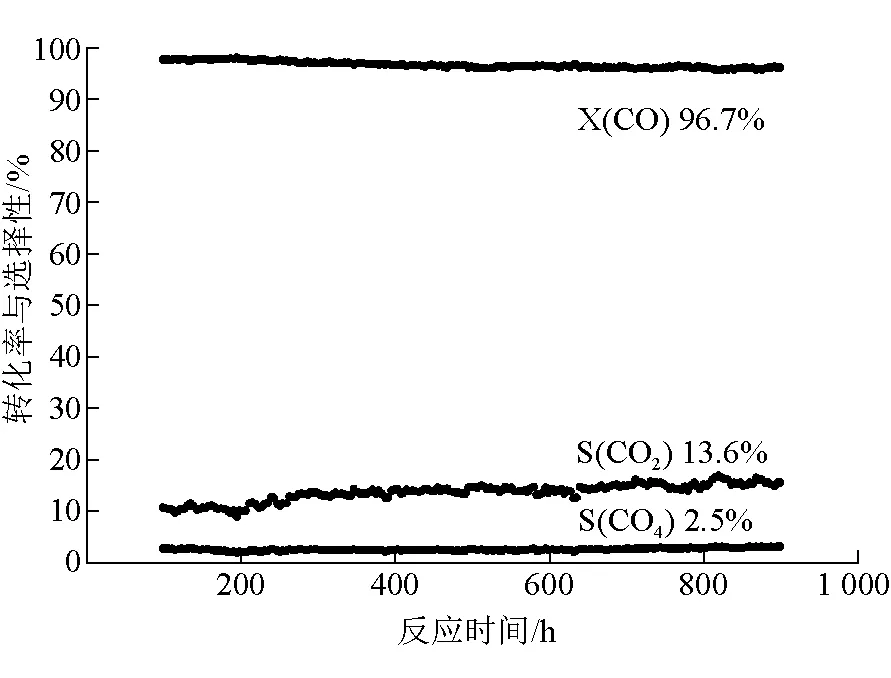

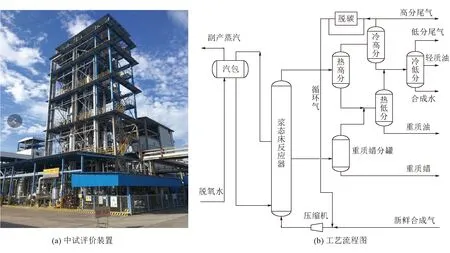

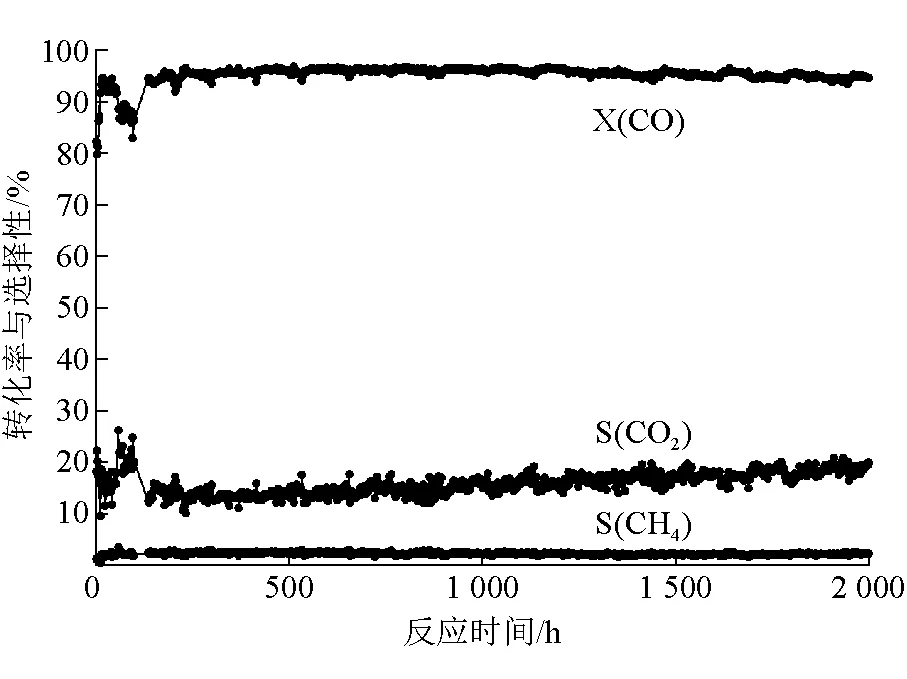

CNFT-1工业应用试验采用了小试工艺评价-中试工艺评价-工业应用试验的逐级验证步骤,在小试阶段,采用实验室搅拌釜装置进行了催化剂还原工艺、反应工艺及失活动力学模型开发。随后,在100 t/a的浆态床催化剂评价中试装置上进行模拟工业应用,对催化剂还原、在线置换、在线蜡过滤等工业应用性能进行长周期的评估测试,CNFT-1中试评价总计稳定运行2 000 h。100 t/a浆态床催化剂中试评价装置及工艺流程图如图15所示,CNFT-1中试运行CO总转化率、CO2和CH4选择性结果如图16所示。

图15 100 t/a浆态床催化剂中试评价装置及工艺流程图

图16 CNFT-1中试运行CO总转化率、CO2和CH4选择性结果

运行结果表明,长周期运转下CO转化率大于95%,CO2选择性小于20%,CH4选择性小于2.5%,性能指标满足工业装置运转要求,并且在运转过程中表现出在仅通过反应器内一级过滤情况下,产物中铁含量在20 μg/g左右,验证了CNFT-1催化剂工业抗磨性的优越性[13]。

2019年12月起,CNFT-1催化剂在国能集团400万t煤制油装置上开展工业应用试验,工业化装置的单台反应器产能为产油50万t/a,CNFT-1工业应用试验在2台反应器上进行;2020年7月,对CNFT-1的工业应用性能进行了72 h的现场标定,标定结果为CO总转化率97.44%,CH4选择性1.97%,CO2选择性18.83%,性能完全满足现有工业装置对费托催化剂的需求;2020年8月,经宁夏回族自治区科技咨询评估中心组织院士专家鉴定,CNFT-1催化剂产物的蜡油比高、产物中铁含量低、吨油气耗5 631 Nm3/t,表明其具有较高的C3+选择性和抗磨性,技术具有国际先进水平[14]。CNFT-1催化剂在百万吨费托合成装置上生产出的中间产物如图17所示。

图17 CNFT-1催化剂在百万吨费托合成装置上生产出的中间产物

6 结论

回顾了国能集团第一代费托合成催化剂SFT418工业应用性能和新一代催化剂CNFT-1开发历程,针对SFT418工业应用过程中表现出的物理结构和化学性能稳定性不足问题,通过寻找二者之间的关联,将物理结构稳定性指标和化学性能稳定性耦合,在提升物理结构稳定性的同时提高了化学性能稳定性;通过剖析催化剂的结构特征,调节了催化剂晶粒度大小、优化硅源羟基含量,进一步获得具有高抗磨强度的催化剂骨架结构;在配方优化上,通过引入新助剂B,提高催化剂的抗积碳性能,最终定型得到具有高抗磨强度和化学稳定性的CNFT-1催化剂。

在催化剂放大研发中,遵循了逐级放大和评价的方法,最终实现CNFT-1在百万吨级费托合成装置上的工业应用,应用性能指标为CO总转化率97.44%,CH4选择性1.97%,CO2选择性18.83%,吨油气耗5 631 Nm3/t,经鉴定技术达到国际先进水平。CNFT-1的工业应用打破了现有费托合成催化剂商业化产品单一的局面,对促进我国的煤制油行业发展具有积极的意义。但应注意到现有催化剂CO2的选择性不低,如何优化催化剂、降低CO2选择性、提高碳原子利用率将是碳减排背景下新型费托合成催化剂的开发方向。