PCBN车刀结构与切削用量的优化及试验研究①

2022-01-06成照楠李艳国罗永安王明智齐效文

邹 娟,成照楠,邹 芹,,李艳国,罗永安,王明智,齐效文

(1.燕山大学 机械工程学院,河北 秦皇岛066004;2.亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛066004)

聚晶立方氮化硼(Polycrystalline Cubic Boron Nitride,PCBN)车刀具有硬度高、热稳定性和化学稳定性好等特点,适合铸铁、淬硬钢等黑色金属的高速车削;其切削表面质量可以媲美磨削加工表面,符合“绿色制造”的生产要求[1-2]。应用有限元法对刀具结构和切削性能进行优化模拟是目前PCBN刀具研究领域的热点。国内外许多学者研究了市售PCBN车刀结构对切削效果的影响[3-11],但很少综合考虑PCBN车刀结构因素与切削用量对加工性能的影响。本文建立了综合考虑PCBN车刀全部结构因素、切削用量因素的车刀优化设计方法,并检验了基于优化设计方法的自制PCBN车刀的切削性能。

1 试 验

基于本课题组前期工作[12],在TiN0.3和AlN结合剂基础上添加不同微量组分TaC、WC、VC和ZrC等碳化物,用CS⁃IB型六面顶压机高温高压烧结,制备出新型PCBN材料,其中cBN体积分数50%的PCBN材料硬度达20.31 GPa[13]。本文通过正交模拟试验,找出60°刀尖角PCBN车刀最优结构参数及切削用量,然后按照优化结果,以新型PCBN材料制造焊接式车刀,进行精车45#淬火钢外圆试验;并在相同试验条件下使用某国产品牌PCBN车刀进行精车45#淬火钢外圆试验。采用扫描电镜观察了切削过程中2种车刀的刀尖磨损情况。

1.1 仿真模型与边界条件

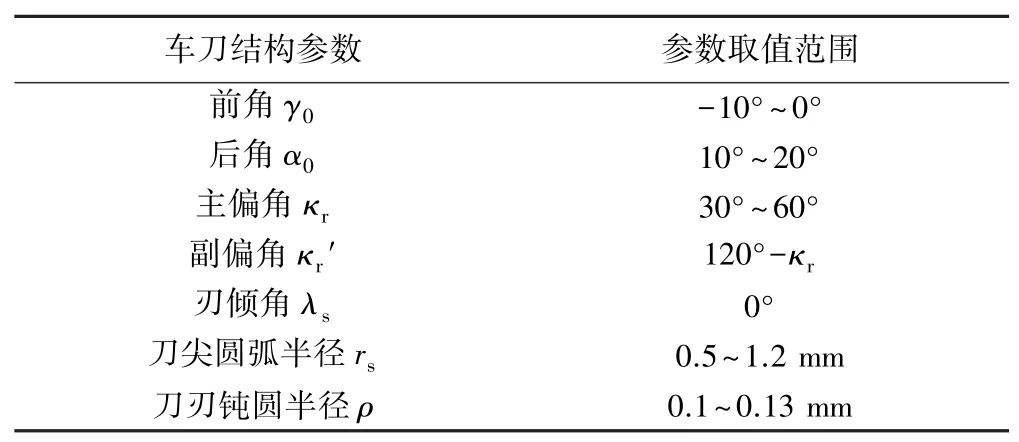

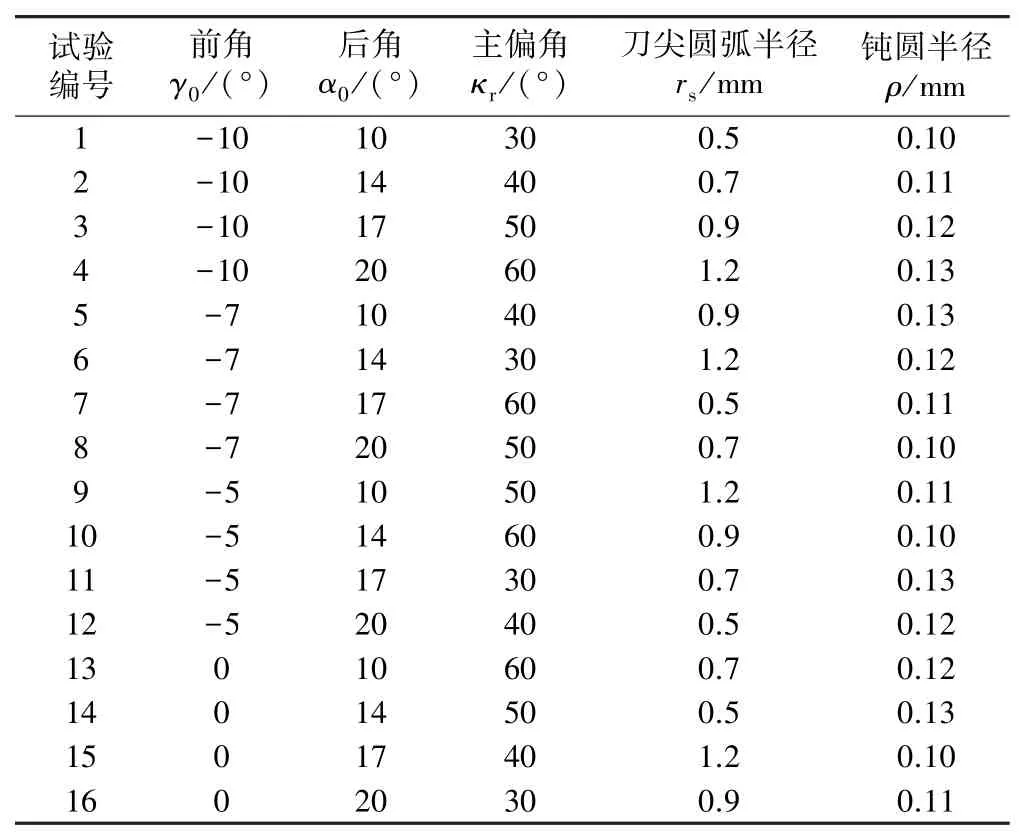

根据文献[14],得出60°刀尖角PCBN车刀结构参数及切削用量三要素的选用范围,分别见表1~2,其中刃倾角λs保持0°不变。

表1 60°刀尖角PCBN车刀结构参数范围

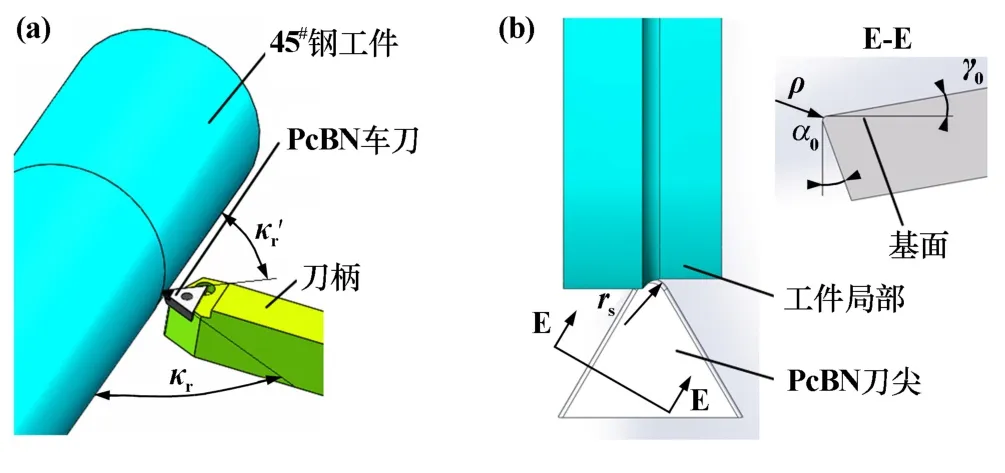

使用三维软件按1∶1比例建立60°刀尖角PCBN车刀和45#淬火钢棒件的几何模型,为提高运算效率,在不影响结果的前提下重点分析刀尖与工件接触区域,对几何模型进行简化。车刀车削仿真几何模型与简化模型见图1。

图1 车刀车削仿真几何模型与简化模型

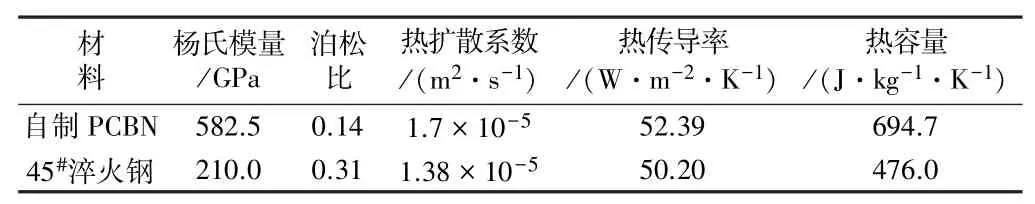

模拟试验用自制PCBN材料(cBN体积分数50%)和45#淬火钢工件性能见表3。

表3 自制PCBN材料与45#淬火钢的性能

应用Deform软件进行有限元分析,以拉格朗日增量方式模拟变形和热传导,变形求解方式用Sparse算法,并选用Newton⁃Raphson迭代。设置环境温度20℃,测得摩擦系数为0.3,切削液导热系数为0 W/(m2·K),空气导热系数为4.5×104W/(m2·K)[15],仿真步数设置为8 000步,步长为0.01 s。PCBN车刀和工件采用自适应网格划分技术,刀尖单元网格数为50 000,工件网格数为20 000,模拟获得应力场和温度场结果。

1.2 模拟仿真正交试验方案

根据表1设计5个变量因子:前角γ0、后角α0、主偏角κr、刀尖圆弧半径rs、钝圆半径ρ,每个变量因子在范围内选取4个水平数,建立五因子四水平正交表,如表4所示;60°刀尖角PCBN车刀不同结构参数精车45#淬火钢外圆正交试验方案如表5所示。切削用量选取表2各参数的中间值,即vc=155 m/min、f=0.11 mm/r、ap=0.255 mm。

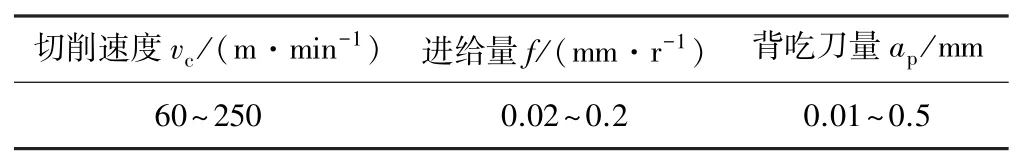

表2 切削用量三要素选取范围

表4 结构参数正交试验因素水平表

表5 结构参数正交试验方案

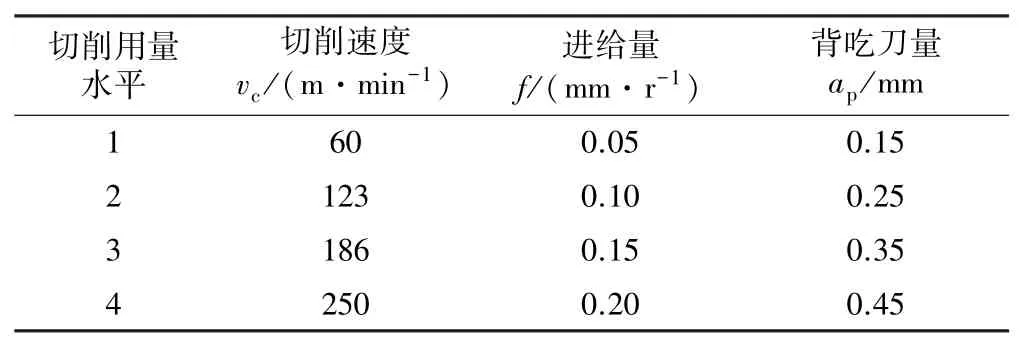

完成1~16号优化试验,得到车刀最优结构参数,以此建立车刀模型,再根据表2设计切削速度vc、进给量f、背吃刀量ap等3个变量因子,每个变量因子在范围内选取4个水平数,建立三因子四水平因素表,见表6;不同切削用量三要素正交试验方案如表7所示。本文从最长车刀寿命和最优加工质量2个角度讨论切削用量。

表6 切削用量正交试验因素水平表

表7 切削用量正交试验方案

1.3 车刀切削试验与表征分析

使用自制PCBN材料按最优刀具结构参数制成焊接式60°刀尖角车刀,对比国产某品牌同型号PCBN车刀,以最优加工质量的切削用量三要素,在CA6140车床上完成对直径75 mm、硬度51.5 HRC的45#淬火钢棒外圆精车试验,然后对2种车刀的刀尖进行SEM分析。

2 结果与讨论

2.1 不同结构参数车刀切削模拟结果与分析

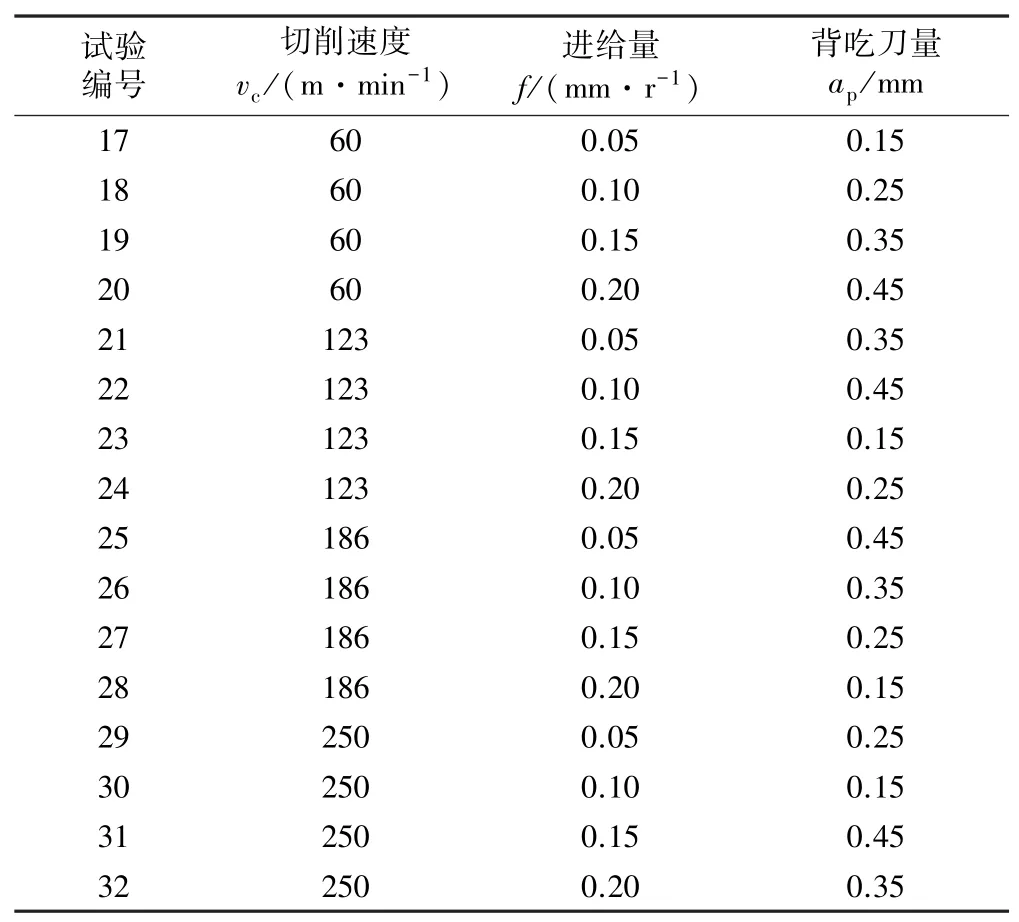

利用Deform软件依据表5进行模拟获得应力场与温度场仿真结果,其中试验1结果如图2所示。各组结果记录在表8中。

图2 试验1模拟结果

表8 结构参数正交试验模拟结果

对正交模拟试验结果进行极差分析计算,根据极差值R大小可以清楚地判断各因素对试验指标的影响程度强弱,极差值越大,其所对应的因素影响程度越强。极差分析结果见表9~10。

根据表9~10,从主切削力方面考虑,最佳参数为:γ0=0°、α0=20°、κr=60°、rs=0.5 mm、ρ=0.1 mm;影响强弱次序为:ρ>rs>κr>α0>γ0。从切削温度方面考虑,最佳参数为:γ0=-10°、α0=20°、κr=30°、rs=0.9 mm、ρ=0.1 mm;影响强弱次序为:κr>γ0>α0>ρ>rs。

表9 结构参数主切削力极差分析结果

表13 切削用量三要素切削温度极差分析结果

针对前角γ0、主偏角κr和刀尖圆弧半径rs,分别计算在主切削力和切削温度中2个最优水平差值与极差的比,比值越大表示对应参数影响权重越大。选择比值大的参数水平,归纳60°刀尖角PCBN车刀精车45#淬火钢外圆最佳车刀结构参数为:γ0=-10°、α0=20°、κr=60°、rs=0.5 mm、ρ=0.1 mm。

2.2 不同切削用量模拟结果与分析

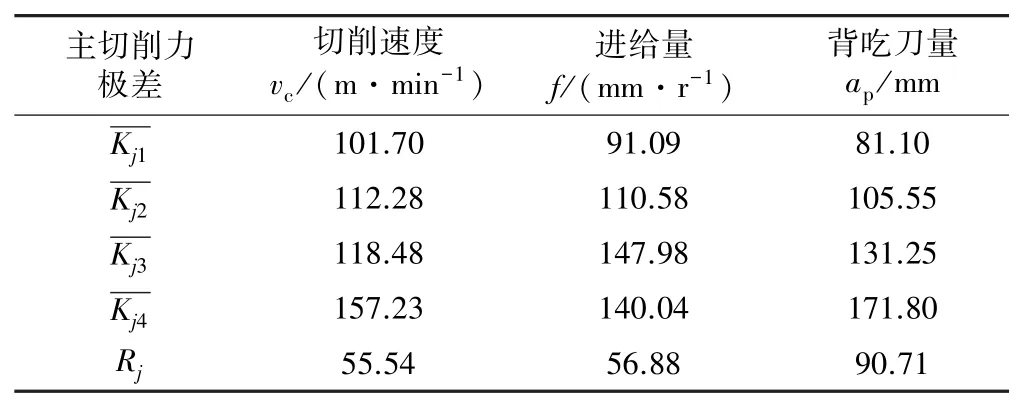

应用前述最佳60°刀尖角PCBN车刀结构,依据表7进行不同切削用量三要素精车45#淬火钢外圆模拟仿真,结果见表11,极差分析结果见表12~13。

表11 切削用量三要素正交试验模拟结果

根据表12~13,从主切削力角度确定最优刀具耐用度方案为:vc=60 m/min、f=0.05 mm/r、ap=0.15 mm;影响强弱次序为ap>f>vc。从切削温度角度确定最优刀具耐用度方案为:vc=60 m/min、f=0.05 mm/r、ap=0.25 mm;影响强弱次序为vc>f>ap。

表12 切削用量三要素主切削力极差分析结果

计算背吃刀量ap在主切削力和切削温度中2个最优水平差值与极差的比,综合选出最优刀具耐用度方案为:vc=60 m/min、f=0.05 mm/r、ap=0.15 mm。

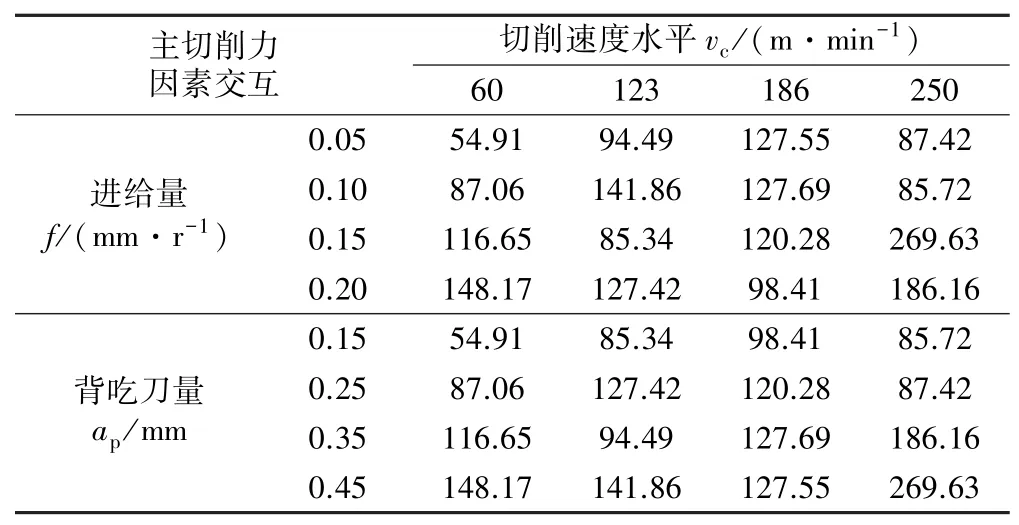

考虑到工件表面粗糙度和加工效率,进给量f和背吃刀量ap应尽量小,切削速度vc应较高,vc分别交互f和ap,将各因素指标交互结果记录在表14和表15中。

表14 主切削力极差结果交互作用

表15 切削温度极差结果交互作用

从切削速度水平vc=250 m/min中选择主切削力与切削温度较低的结果,根据表14得出最优加工质量主切削力方案为:vc=250 m/min、f=0.1 mm/r、ap=0.15 mm;根据表15得出最优加工质量切削温度方案为:vc=250 m/min、f=0.05 mm/r、ap=0.25 mm。

计算进给量f和背吃刀量ap在两个方案中最优水平差值与极差的比,得到最优加工质量方案为:vc=250 m/min,f=0.05 mm/r,ap=0.25 mm。

2.3 车刀试验

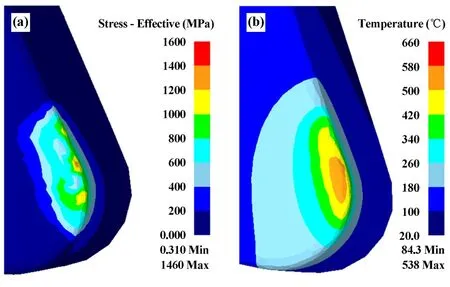

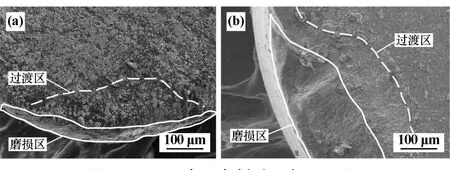

使用本课题组自制PCBN材料经过切割、磨平、抛光、钝化、焊接等工序制成焊接式60°刀尖角车刀,如图3(a)所示,采购的同型号国产某品牌PCBN车刀如图3(b)所示。按切削用量三要素vc=250 m/min、f=0.05 mm/r、ap=0.25 mm,车削同一批次45#淬火钢工件外圆面,以工件加工量计算每只车刀连续车削时间为2 min。完成车削试验后,使用扫描电子显微镜(SEM)对刀尖的前刀面进行分析,见图4。

图3 试验车刀

图4 PCBN车刀车削后刀尖SEM图

由图4可知,自制PCBN车刀和某品牌车刀磨损区宽度分别为50 μm和90 μm,可以清晰地看到自制PCBN车刀前刀面磨损程度较小,某品牌PCBN车刀前刀面已有明显磨损,判断自制PCBN车刀耐磨性较优。

2.4 讨 论

刀尖的结构直接影响车刀与工件的受力条件以及前刀面与切屑的接触形式,从而影响车刀应力和温度结果[16]。从表9和表10可以看出,前角γ0对主切削力的影响程度较小,钝圆半径ρ的影响程度较大,主要因为进给量f和背吃刀量ap相比刀尖圆弧半径rs尺寸较小,γ0改变对刀尖与工件的接触影响小,而f和ap与ρ尺寸相比较大,ρ的变化会较大程度改变刀尖与工件的接触形式;而对切削温度影响明显的是主偏角κr,刀尖各面相对工件的姿态很大程度影响散热。最优前角是最小的负值γ0=-10°,形成的切削刃较钝,相对切削力较大,同时这种负前角结构会将切削力从刀具边缘移动至前刀面,使切削刃相对强度增加,能承受更大的载荷。最优后角是最大值α0=20°,可以减少刀具主后刀面与工件之间的摩擦和磨损。刀尖圆弧半径rs=0.5 mm、钝圆半径ρ=0.1 mm,都是选取最小值,目的是降低切削力和减小切屑与车刀摩擦范围,可扩大参数范围再减小rs和ρ,增加α0。

表10 结构参数切削温度极差分析结果

采购的PCBN车刀刃缘采用倒棱设计,这种结构较钝圆结构磨制更方便,也是市面主流形式,从试验结果看,倒棱边角是磨损的薄弱环节,由于未使用自制材料设计倒棱结构的刀型,不能获得相关信息。

最长车刀寿命切削用量三要素都是取的最小参数,是通过降低加工效率来使刀具受力和温度达到最小,而精车目的是使工件获得高的表面质量,还要考虑加工效率,所以最优加工质量切削用量三要素中选择高的车削速度。60°刀尖角PCBN车刀适合较小进给量、适中背吃刀量的精车削加工。

3 结 论

1)应用Deform软件正交模拟60°刀尖角PCBN车刀精车45#淬火钢外圆加工过程,得出最佳车刀结构参数为:前角γ0=-10°、后角α0=20°、主偏角κr=60°、刃倾角λ0=0°、刀尖圆弧半径rs=0.5 mm、钝圆半径ρ=0.1 mm,其中钝圆半径ρ对主切削力影响程度最大。

2)对不同切削用量三要素60°刀尖角PCBN车刀进行精车45#淬火钢外圆正交模拟,得出最长车刀寿命切削用量三要素为:切削速度vc=60 m/min、进给量f=0.05 mm/r、背吃刀量ap=0.15 mm;最优加工质量切削用量三要素为:切削速度vc=250 m/min、进给量f=0.05 mm/r、背吃刀量ap=0.25 mm。

3)通过对比本课题组设计制造的焊接式60°刀尖角PCBN车刀与同型某品牌PCBN车刀切削45#淬火钢外圆后刀尖的微观组织,确定自制PCBN车刀耐磨性能较好。