外磁系与内磁系永磁筒式磁选机对比研究①

2022-01-06张祖刚

张祖刚

(宝钢资源南京梅山矿业公司,江苏 南京210041)

磨前预选技术是实现“多碎少磨、能抛早抛”的有效手段,是实现选矿厂节能增效的重要途径,永磁筒式磁选机磁选是低品位铁矿石预选抛尾的有效方法[1-2]。近年来,采用外置磁系、筒内分选的外磁系永磁筒式磁选机已广泛应用于氧化铁矿、海滨砂矿、钛铁矿和混合铁矿等选矿工艺中。本文对比分析了外磁系和内磁系永磁筒式磁选机结构特点、分选原理及磁场特性,并对它们在铁矿石预选中的选别指标进行了对比。

1 永磁筒式磁选机结构

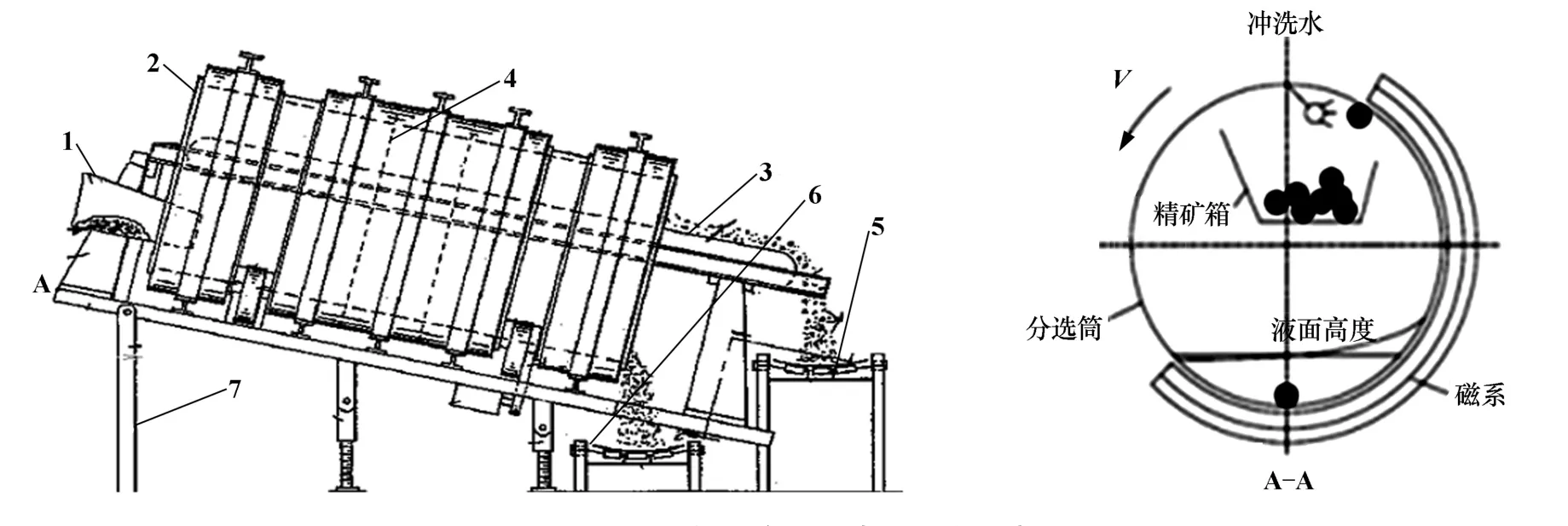

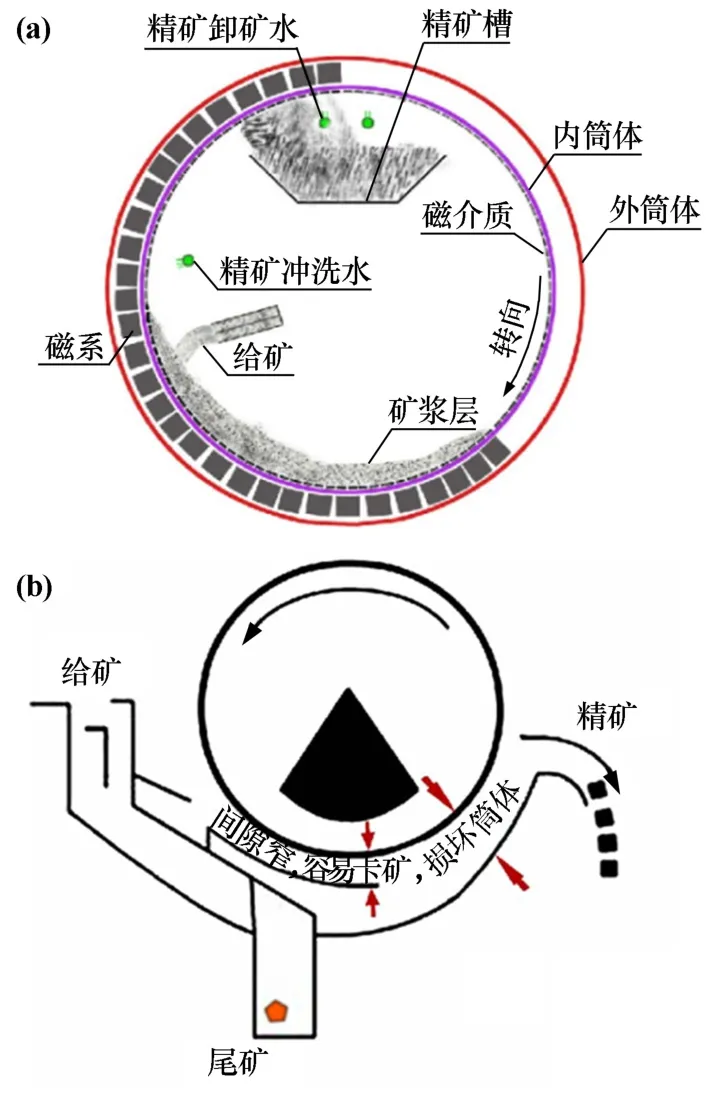

外磁系永磁筒式磁选机结构如图1所示。它的弧形磁系位于分选筒外部并包围分选筒,在分选筒内表面形成强弱有序的非均匀磁场,矿浆从筒体高处一端给入,分选内筒作为矿浆槽,矿浆在分选筒内部流动,在开放的分选空间内实现磁性矿物分选。

图1 外磁系永磁筒式磁选机结构示意图

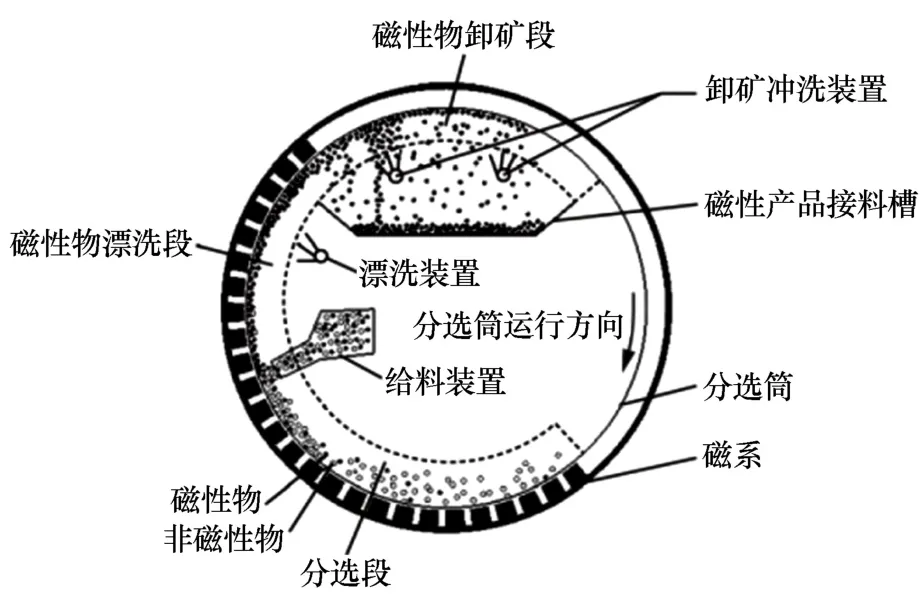

内磁系永磁筒式磁选机结构如图2所示。它的扇形磁系位于分选内筒里面并被分选筒包围,在分选筒体外表面形成非均匀磁场,需要单独的矿浆槽作为矿浆分选空间,矿浆给入分选槽体,在槽体有限分选空间内实现磁性矿物分选[3-4]。

图2 内磁系永磁筒式磁选机结构示意图

2 分选原理

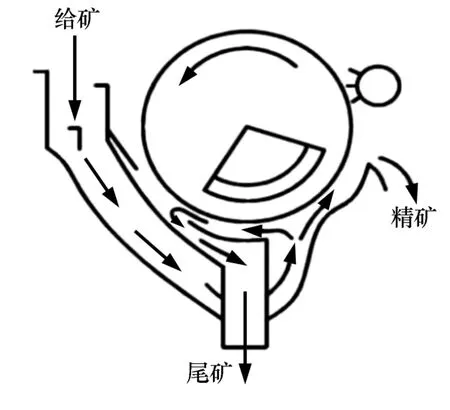

外磁系永磁筒式磁选机分选原理见图3。它是基于不同矿物之间比磁化系数、密度和动态离心力差异,利用重力、磁力和离心力协同作用来进行物料分选,将外磁系磁选机中的重力、离心力等竞争力变成分选协同力。磁选机整个分选过程为:待选物料进给矿箱后,从给矿槽经给料器径向给入分选筒中,分选筒在一个由外置固定磁系装置产生的非均匀磁场分选空间内旋转时,物料中的磁性矿物受磁力、重力和离心力联合协同作用,吸附在分选筒的内壁或磁介质上,随分选筒一起旋转,沿其旋转方向在漂洗区运行,受到漂洗水洗涤⁃脱水后,当分选筒旋转至顶部无磁区时,由其磁性矿物自身重力作用和喷水管的水流冲洗作用,卸落进入精矿槽内收集,由精矿槽流入精矿排矿箱;非磁性物则沿着分选筒的内筒壁直接流入尾矿排矿箱,实现了磁性矿与非磁性矿的分离。

图3 外磁系永磁筒式磁选机分选原理

内磁系永磁筒式磁选机分选原理见图4。在分选过程中,矿物颗粒所受重力、离心力与磁力是竞争力,磁性物所受的磁力必须克服其重力和离心力才能实现富集分选过程。矿浆经给矿箱流入槽体后,在给矿喷水管的水流作用下,矿粒呈松散状态进入槽体的给矿区。在磁场作用下,磁性矿粒发生磁聚而形成“磁团”或“磁链”,“磁团”或“磁链”在矿浆中受磁力作用,向磁极运动,而被吸附在圆筒上,并随圆筒一起旋转到磁系边缘的磁场较弱处,在卸矿水管喷出的冲洗水流作用下,将它卸到精矿槽中。因磁系的极性交替,矿粒发生磁搅拌使机械夹杂的脉石脱落下来,从而使精矿品位得到提高。非磁性或弱磁性矿粒在槽体内快速流动的矿浆流作用下,从槽底的尾矿孔排出成为尾矿。

图4 内磁系永磁筒式磁选机分选原理

3 两种磁系永磁筒式磁选机对比分析

3.1 磁场特性对比

外磁系永磁筒式磁选机的磁路为内敛式磁路结构,如图5所示。由于该弧形磁系的分选磁极面为凹面,分选空间内磁力线呈内敛分布状态,磁场分布近似于半闭合磁系,磁感应强度和磁场梯度都得到了增强,磁场作用深度大。根据矿物比磁化系数及粒度特点和不同分选需要,磁路结构可设计为轴向交变磁路或径向交变磁路。磁选工作区磁系包角160°~200°,所需磁块多,分选内筒工作表面磁感应强度达0.8 T以上。为回收微细粒级弱磁性矿物,可在分选筒内安置聚磁介质,其磁介质的分选磁感应强度可达1.0 T以上。

图5 外磁系永磁筒式磁选机内敛式磁路结构

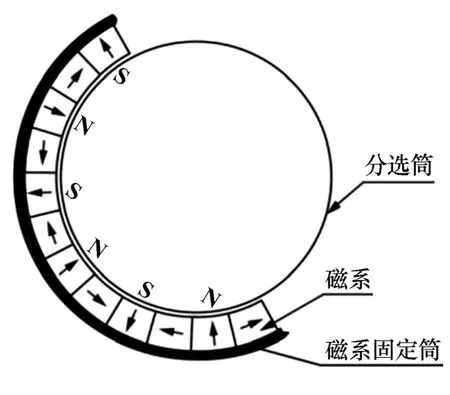

内磁系永磁筒式磁选机的磁路为发散磁路结构,如图6所示。由于该扇形磁系的分选磁极面为凸面,分选空间内磁力线呈向外发散分布状态,磁场分布为开放磁系,磁感应强度和磁场梯度衰减快。根据矿物的不同分选需要,可设计为轴向交变磁路或径向交变磁路结构。磁选工作区磁系包角一般130°~150°,所用磁块少,分选内筒工作表面磁感应强度可达0.65 T以上。

图6 内磁系筒式磁选机发散式磁路结构

外磁系永磁筒式磁选机独特的半闭合内敛式磁系,因分选磁极面类似于光学“凹面镜”,分选空间磁力线局部叠加,增加了磁场强度和作用深度,磁场强度随离开磁表面的距离衰减慢,保证了分选腔的磁场强度。外磁系和内磁系永磁筒式磁选机磁场强度随离开磁表面距离的变化见图7。

图7 距磁表面不同距离的磁场强度变化

3.2 对磁性矿物的作用力对比

磁性矿物在永磁筒式磁选机中主要受到磁场力、重力、离心力、矿浆流体力和颗粒间作用力等几种力的共同作用。在外磁系筒式磁选机中,磁性矿物不需克服重力、离心力,只需克服矿浆流体力,重力、离心力成为有用的分选力。磁场力和重力、离心力协同作用,在分选内筒表面吸住磁性矿物即可完成分选过程,其分选效率高,易获得较高回收率,适用于磁性矿物预选抛尾作业和扫选作业,不太适合提高品位的精选作业。而内磁系筒式磁选机中磁性矿物不但要克服矿浆流体力,还需克服重力、离心力,在分选外筒表面要把磁性矿物吸出液面才可完成分选过程。与外磁系磁选机相比,内磁系筒式磁选机一般磁性矿物回收率偏低,精矿品位通常高些,较适合提高品位的精选作业。

3.3 对入选矿物颗粒的要求

外磁系和内磁系永磁筒式磁选机离分选空间对比见图8。外磁系永磁筒式磁选机分选空间设计为分选区、漂洗区和卸矿区。分选区和漂洗区磁场强度会大些,卸矿区磁场强度会弱些;卸矿区排料间隙大,粗粒级矿物易通过,其合适分选粒度范围为0~20 mm,可宽粒级入料分选,消灭粗颗粒卡住而刮坏筒体的现象。内磁系永磁筒式磁选机分选空间为矿浆槽体和浮选外筒间区域,分选空间小,卸矿区排料间隙狭小,粗粒级矿物不易通过,经常因粗颗粒卡住而刮坏筒体,其合适分选粒度范围为0~3 mm,为保证设备稳定运行需在前面加筛分隔粗,工艺配置较复杂。

图8 外磁系和内磁系永磁筒式磁选机离分选空间对比

4 磁选对比试验

4.1 选别弱磁性矿物对比试验

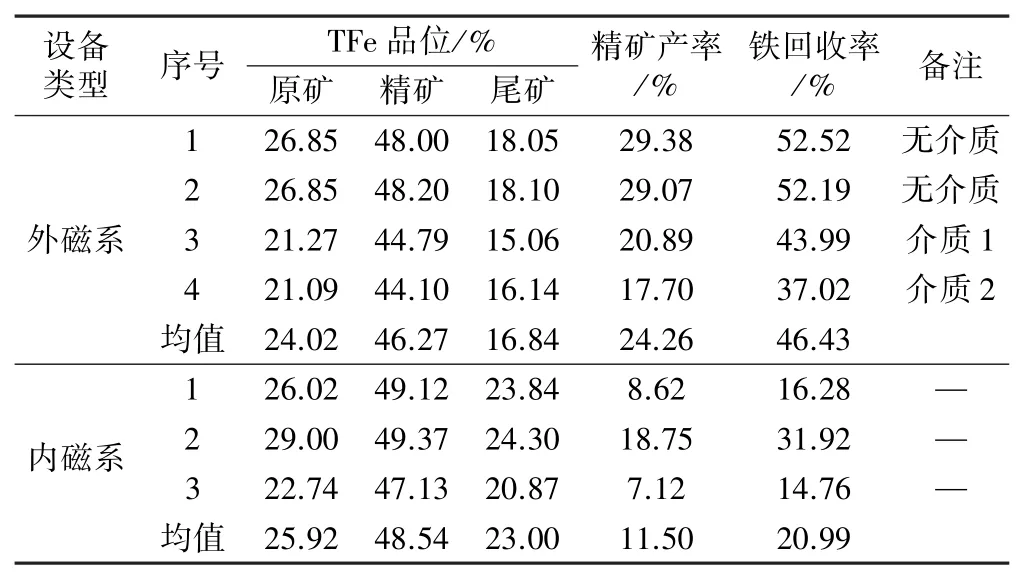

采用外磁系永磁筒式强磁选机,在坡度15°、转速14 r/min条件下,对梅山铁矿磨前预选2~0.5 mm弱磁尾矿进行一次粗选回收弱磁性矿物,试验结果见表1。为方便对比,内磁系筒式强磁选机选别指标亦列于表1中。结果表明,与原有内磁系永磁筒式强磁选机相比,在给矿品位低1.9个百分点的情况下,外磁系永磁强磁选机精矿品位降低了2.27个百分点、精矿产率提高了12.76个百分点、尾矿铁品位降低了6.16个百分点、金属回收率提高了25.44个百分点。

表1 磁选指标对比

4.2 选别混合铁矿物工业对比试验

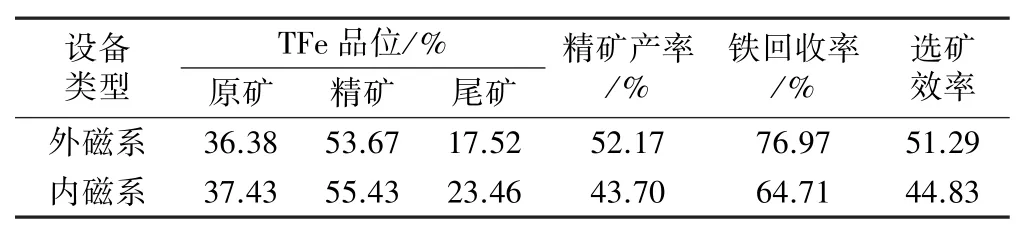

梅山铁矿磨前预选2~0.5 mm磁选系统原流程采用内磁系永磁筒式磁选机一粗(0.2 T)一扫(0.6 T)磁选[5],存在流程长、选别工序多、设备台套多、设备故障多、尾矿TFe品位高、金属流失严重、精矿回收率低等问题。为解决这些问题,采用1台外磁系永磁筒式强磁机替代原流程一粗一扫两段内磁系永磁筒式磁选机。为适应混合铁矿石预选,外磁系永磁筒式强磁机采用弱磁段+强磁段组合磁系,工艺参数为:弱磁段磁场强度0.35 T、强磁段磁场强度0.63 T,坡度10°,双管漂洗。相同给矿条件下,平行取样对比考察分选指标情况,结果见表2,流程对比见图9。工业对比试验结果表明,磨前2~0.5 mm粒级预选改造前后精矿品位均能达到50%以上,新流程精矿产率、金属回收率和选矿效率分别提高了8.47、12.26和6.46个百分点,尾矿产率和尾矿品位分别降低了8.47和5.94个百分点。

图9 工艺流程对比

表2 磨前预选2~0.5 mm磁选系统改造前后选别指标对比

5 结 语

1)外磁系永磁筒式磁选机是一种磁⁃重复合力场选矿机,利用重力、磁力和离心力协同作用来进行物料分选,矿浆和矿石沿筒体轴向运动,只需吸住磁性矿物,选别带和选别时间长,分选效率高,易获得较高回收率,适用于磁性矿物预选抛尾作业和扫选作业。

2)外磁系永磁筒式磁选机具有独特的半闭合内敛式磁系结构,因弧形磁系的分选磁极面为凹面,分选空间磁力线局部叠加,增加了磁场强度和作用深度,磁场强度随离开磁表面的距离衰减慢,保证了分选腔的磁场强度。

3)外磁系永磁筒式磁选机具有卸矿区排料间隙大、粗粒级矿物易通过、可宽粒级入料分选等特点,适宜的分选粒度范围为0~20 mm,能消除粗颗粒卡住而刮坏筒体的现象。

4)选矿试验结果证明,在铁精矿品位有所降低的前提下,外磁系永磁筒式磁选机选矿回收率、选矿效率、尾矿品位均明显优于内磁系永磁筒式磁选机。梅山铁矿磨前2~0.5 mm粒级预选新流程精矿产率、金属回收率和选矿效率分别提高了8.47、12.26和6.46个百分点。