某磷精矿高效浓密机改造设计及应用

2022-09-01邢友前

邢友前

(江苏新宏大集团有限公司,江苏 泰州 225721)

云南某公司浮选矿浆浓密装置浓密机为ϕ25m×8 m深锥型,设计浮选磷精矿浆处理量为140万t/a,进料w(固)25%左右,于2012 年6 月投产,存在溢流水跑浑、压耙等问题,底流w(固)未达到设计值(61.5%)。虽然该公司自行改造了进料系统[1],浓密装置处理量达到180 万t/a,底流w(固)约62%,但因该公司有提产需求,每年会出现2 ~3次因负荷过大、为提高底流固含量等操作导致溢流水跑浑、压耙、停车清槽。

该公司期望在原驱动装置的基础上加装提耙装置,尽可能消除沉槽故障,在不降低现有干矿处理量的基础上提高底流固含量,并进一步提高浓密机产能。

拟定解决思路:根据物料的实际需求,做沉降实验以确定物料最佳浓度,以及经济的絮凝剂添加量,探索底流固含量提高和处理能力提高的可能性,并根据现有浓密机槽体尺寸确定改造方案。

1 沉降实验过程及数据分析

磷精矿自然沉降浓密速率较慢,添加絮凝剂使微小粒子凝聚成絮团,促使其沉降。絮凝沉降过程受物料浓度、悬浮液pH、絮凝剂种类和用量、搅拌时间、搅拌转速以及温度等因素的影响[2]。

根据该公司实际生产情况,浓密机设计处理矿浆有Ⅱ系列自磨矿浆(简称矿浆1)、浮选矿浆(简称矿浆2)以及两者混合后矿浆。2 种混合矿浆(简称矿浆3、矿浆4)m(矿浆1)∶m(矿浆2)分别为4∶6和5∶5。

在实验室里使用量筒及直径110 mm N-GDⅡ试验机分别对上述矿浆进行小型沉降实验。

1.1 静态沉降实验

考虑到设计矿浆2处理量最大,以及其他矿浆对絮凝剂的适应性,仅针对矿浆2进行了絮凝剂的筛选实验,絮凝剂选用5种型号高分子聚丙烯酰胺(PAM)。取矿浆2 定量加入量筒,分别添加5 种型号絮凝剂,测定沉降速度,绘制出沉降速度与絮凝剂用量关系曲线,挑选出最合适的絮凝剂型号,确定每吨矿浆(干基)絮凝剂用量为25 ~30 g。

实践证明磷精矿在w(固)10%以下进料时,都能有较佳沉降速度。取矿浆2配制成w(固)1.5%、3.0%、4.0%、5.5%、7.0%、8.0%、10.0%的矿浆[3],按每吨矿浆(干基)絮凝剂用量为30 g 添加,搅拌均匀后倒入量筒中静置,测得平均沉降速度。绘制矿浆进料浓度与沉降速度关系曲线,矿浆进料w(固)在7.0%~8.5%时,沉降速度相对较快,处理能力高。考虑一定的生产波动性,推荐采用最佳进料w(固)8%继续实验[2]。

1.2 动态沉降实验

配制w(固)8%的料浆按固定进料量进料,絮凝剂按30 g/t用量向N-GDⅡ试验机内连续进料,底流连续排放。整个实验在不同的泥层高度平衡运行一段时间,取底流分析固含量变化,绘制底流固含量与浓缩时间关系曲线。根据实验结果可以得出,矿浆1至4在20 min后底流w(固)都能达到50%以上,120 min后底流w(固)都能达到65%以上。

1.3 小结

生产过程中进料w(固)宜推荐在6%~8%,絮凝剂用量在25 ~30 g/t。浓密机矿浆底流w(固)有上升空间,合理值为65%~68%,据国内外经验,生产装置上所能达到的底流固含量一般比实验值有较大的提高[4]。

2 浓密机各部件改造设计

浓密机由驱动装置、电控系统、进料系统、耙机系统、槽体、支撑桥架、底流排放系统、溢流系统等组成。考虑到此次改造需求,踏勘现场后,主要对以下部件进行改造。

2.1 进料系统

根据以上实验数据可知,原始进料w(固)25%左右,需要稀释到6%~8%。

重新设计进料系统,包括进料管、旋桨式稀释泵、混合溜槽、中心加料井、高效絮凝剂添加管路等。新系统悬挂在支撑桥架下方,大部分浸在上清液中并露出液面。

浓密机矿浆通过2路进料管进入,每路进料管后分叉又分别进入2 个稀释泵。进料系统配有4 台稀释泵,装机功率共计16 kW (4 kW×4)。稀释泵直接吸取浓密机上清液得到所需的稀释水,与从进料管进入的矿浆充分混合后,通过溜槽切线进入中心加料井。通过变频调速调节稀释泵的转速,就可以调节稀释水加入量,也就调节了稀释后进中心加料井的矿浆浓度。稀释过程中,混合溜槽是敞口结构,同时有脱气槽功能,故摒弃了原脱气槽。

高效絮凝剂添加管路布置在桥架上,采用在溜槽、中心加料井等部位多点添加方式,使絮凝剂与稀释后的矿浆充分混合,每个添加点均配有阀门,可以调节絮凝剂使用量。

2.2 驱动装置

实验确定的底流固含量更高,需要更大的输出扭矩,原驱动装置输出扭矩远远不够,且无提耙装置,故原驱动装置已无改造价值。

重新设计的驱动装置输出扭矩为1 500 kN ·m,配有4台电机减速机驱动器,每个驱动头均配置电子式扭矩检测装置,电机功率共计30.0 kW (7.5 kW×4.0),提升机构提升高度600 mm,配置电机功率为2.2 kW。此电机驱动方式具有比液压驱动装置节省能耗(机械效率高)、维护方便的特点。该驱动装置能在线检测运行扭矩,创新性使用剪刀叉结构,并且能在耙机提升和下降时驱动继续正常运转,在此过程中无卡死可能,解决了同行业耙机提升或下降过程中无法检测驱动扭矩的缺陷,并消除主驱停转后才能提升或下降耙机(卸荷提耙)带来的生产弊端。

2.3 耙机系统

配置的新耙机系统,能适应底流固含量提高后带来的高负荷,快速将淤浆收集刮至中心小锥。新耙臂为2个长臂结构,主截面为方管形,方管下装有刮板和刮齿,运行时阻力低。

2.4 支撑桥架

为配合大扭矩负荷,原支撑桥架无法改造。新设计的桥架采用桁架式,桥架中心宽3 000 mm,高4 000 mm,使用热轧H 型钢作为主材,具有质量轻、刚性、稳定性好等优点。桥架上铺有钢格栅,在设备旁侧均有平台和护栏,有充足操作空间和检修空间。顶部设置吊轨和可滑动葫芦,方便检修驱动装置和减速机等。

2.5 增加底流剪切系统

在槽体底部锥位置开一管口,设置底流剪切回路,配置剪切泵、阀门、管道,通过剪切泵将矿浆打回浓密机槽内,有效防止底流收集斗堵塞和管道堵塞。

2.6 改造后的浓密机结构

图1 改造后ϕ25 m×8 m深锥型浓密机结构

原有槽体、底流排放系统、溢流系统予以保留,为适应新工况,用户同步对底流相关输送泵、阀、管道做了适应性排查和改造、更新、添置等。

3 浓密机改造后应用效果

改造前,2016 年浓密装置处理矿浆189.52 万t(其中浮选矿浆116.25 万t,II 系列自磨矿浆73.27万t),浓密机底流矿浆w(固)(含算术平均值)低于62.7%,大部分在58%~60%。

3.1 运行数据

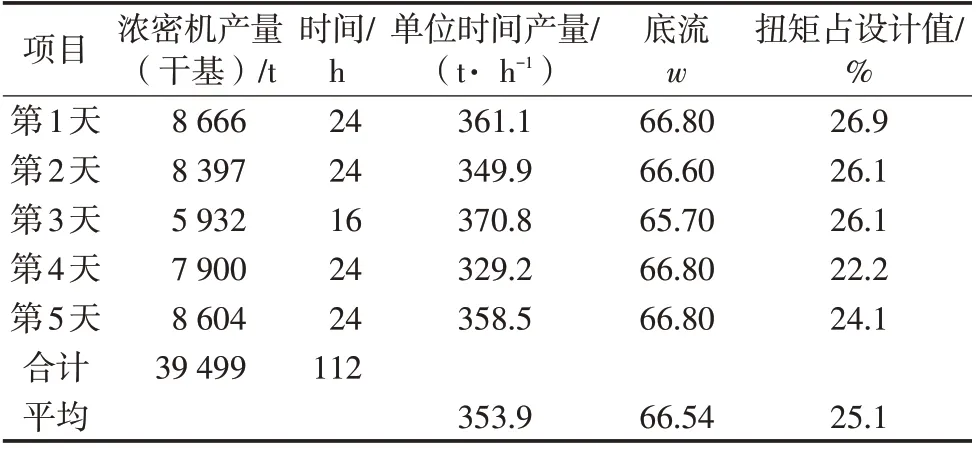

改造后进行运行考核,运行数据详见表1。

表1 改造后浓密机运行数据

考核时运行112 h,浓密机单位时间产量平均为353.9 t/h,除第3天批次底流w(固)未达到66.5%外,其余成品矿浆w(固)均超过66.5%。第3天由于考核前浮选矿浆供应不足,浓密机底流密度控制较低。浓密机扭矩平均占设计值的25.1%。考核周期内,浓密机底流密度波动幅度与运行扭矩波动幅度相符。浓密机溢流水ρ(浮游物)低于200 mg/L。

统计考核周期内絮凝剂消耗1 140 kg,每吨干基矿浆絮凝剂消耗量均低于30 g/t,明显低于原正常生产的消耗量(40~50 g/t)[4]。

3.2 运行效果

江苏新宏大集团有限公司对原ϕ25 m×8 m深锥型浓密机进行改造后,单位产能达到0.71 t/(m2·h),技术改造效果显著。初期试验时,跟进调节各控制参数,底流稳定性进一步提高。

浓密机运行情况明显好转,消除了溢流澄清水跑浑现象,溢流澄清水可返回磨矿系统循环使用。浓密机处理能力由原一次改造后的干基矿180万t/a提高到280 万t/a,底流w(固)由60.0%提高到66.5%。在满足上述2 个指标的同时,浓密机扭矩相对平稳。改造后运行几年来,未再出现过压耙停机现象,生产能够长周期连续、稳定运行。

如按萃取车间生产消耗磷矿石量为280万t/a,矿浆用水量减少2 800×6.5%kt/a=182 kt/a。每年可以减少带进反应系统的工业用水量182 kt,具有重大环保意义。生产中后期如果需要浓缩磷酸,这些水需要蒸发去除,不考虑蒸发效率,改造后节省费用为2 400 万~2 600 万元/a (此费用还未计水输送能耗),节能效果也十分显著[5]。

受限于下游装置负荷及浮选矿浆供应的客观因素,矿浆固含量过高会影响矿浆输送,后面接收搅拌槽也需要改造,故浓密机底流固含量未继续增加。

4 结语

改造后技术效果显著,浓密机单位产能达到0.71 t/(m2·h),单槽ϕ25 m×8 m深锥型浓密机处理能力可以满足350 t/h (处理能力280万t/a)。浓密机运行情况较改造前明显好转,消除了溢流澄清水跑浑现象,改造后使生产能够长周期连续、稳定运行。浓密机溢流澄清水可循环使用,浓密机底流矿浆w(固)能提高到66.5%,大量减少带进后续反应系统的工业用水量,给磷酸装置水平衡创造了条件,节能效果显著,同时取得很好的经济效益。

该改造有着引领示范的效果,研究成果的成功实施,为国内普通浓密机及高效浓密机进一步提高产能和底流固含量提供了技术基础,具有较好的推广应用价值。