镜铁矿粉矿回转窑磁化焙烧⁃磁选试验研究①

2022-01-06李慧春梁秀艳

李慧春,沈 忠,梁秀艳

(酒钢集团采购供应分公司,甘肃 嘉峪关735100)

镜铁矿是一种难选红铁矿石,其矿物组成复杂,矿物嵌布粒度细,矿物颗粒纯度低,且存在有用矿物与脉石矿物比磁化系数、密度等物理参数相近或有交叉现象[1-3]。采用强磁选工艺处理镜铁矿粉矿时,强磁选精矿指标不佳,全铁品位低于46%、回收率低于65%[4-6]。实践表明,磁化焙烧是处理此类矿石的有效方法[7-9]。目前国内规模化生产的磁化焙烧设备有竖炉、回转窑等。竖炉只能焙烧+15 mm块矿,-15 mm粉矿仍采用强磁选工艺回收,粉矿工艺生产的铁精矿品位和回收率均比块矿工艺低12~13个百分点,严重影响了资源回收利用和后续冶炼工序的效率[8]。近年来,大型回转窑磁化焙烧技术与成套装备在处理中低品位菱铁矿、褐铁矿的工业试验中取得了圆满成功,为综合回收处理难选氧化铁矿石提供了良好途径[9-11]。本文针对全粒级镜铁矿,采用回转窑磁化焙烧⁃磁选工艺进行试验研究。研究成果可为拓展回转窑磁化焙烧应用领域积累基础数据,也可为同类难选铁矿石综合利用提供参考。

1 试验原料

试验原料取自镜铁山铁矿。该矿石矿物组成复杂,其化学多元素分析结果见表1。从表1可看出,镜铁矿含有多种元素,其中矿石全铁含量31.45%,脉石矿物为SiO2、Al2O3、CaO和MgO。矿石中铁是选矿富集回收的主要对象,矿石中有害杂质磷、硫含量较低。综合化学成分特点,可认为区内矿石属低磷、硫的富硅单一贫铁矿石,需经选矿加工富集才能入炉冶炼。

表1 原矿化学多元素分析结果(质量分数)/%

5~15 mm粒级和1~5 mm粒级镜铁矿主要矿物含量分析结果见表2。从表2可知,2种不同粒度矿石中,铁均以赤(镜)铁矿、褐铁矿、菱铁矿、磁铁矿和黄铁矿等相态形式出现,主要以高价氧化铁形式赋存在赤(镜)铁矿中;2种不同粒度矿石脉石矿物含量较为接近。

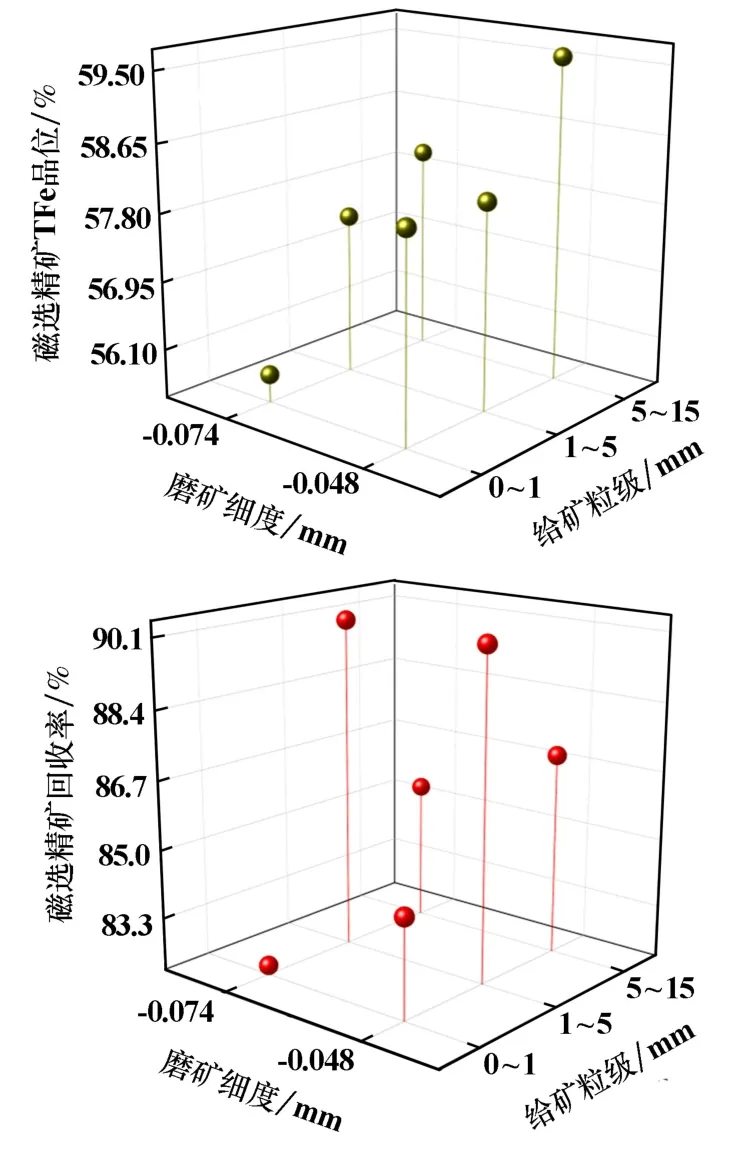

表2 主要矿物组成(质量分数)/%

综上可知,区内矿石属低磷、硫的富硅单一贫铁矿石,铁以赤褐铁矿形式为主,其次为碳酸铁,两者中铁占总铁含量比例大于95%;矿石中金属矿物主要为赤铁矿、褐铁矿,少量磁铁矿、菱铁矿、黄铁矿、磁黄铁矿,偶见黄铜矿、方铅矿、铜蓝等。矿石中脉石矿物以石英为主,其次还有重晶石、白云母,偶见碳质石墨零星分布。

2 试验方法

试验流程如图1所示。

图1 回转窑磁化焙烧⁃弱磁选试验流程

3 试验结果及讨论

3.1 磁化焙烧试验

3.1.1 焙烧温度对分选指标的影响

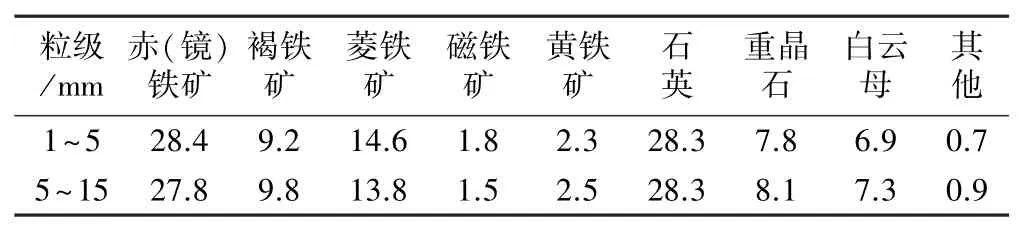

焙烧时间30 min、不同焙烧温度条件下进行磁化焙烧试验,焙烧矿经水淬、烘干后,磨至-0.048 mm粒级占80%,在磁场强度120 kA/m下进行磁选管弱磁选试验,焙烧温度对不同粒级焙烧矿和弱磁选精矿指标的影响如图2所示。由图2可知,在试验范围内,焙烧温度对焙烧矿铁品位和磁化率以及弱磁选精矿铁品位影响不明显,焙烧温度升高,弱磁选精矿铁回收率呈先增加而后下降的趋势;随给矿粒度增加,焙烧矿铁品位和磁化率以及弱磁选精矿铁品位均呈增加趋势,弱磁选精矿铁回收率呈先增加后下降的趋势。综合考虑,选择焙烧温度820℃。

图2 焙烧温度对焙烧矿和弱磁选精矿指标的影响

3.1.2 焙烧时间对分选指标的影响

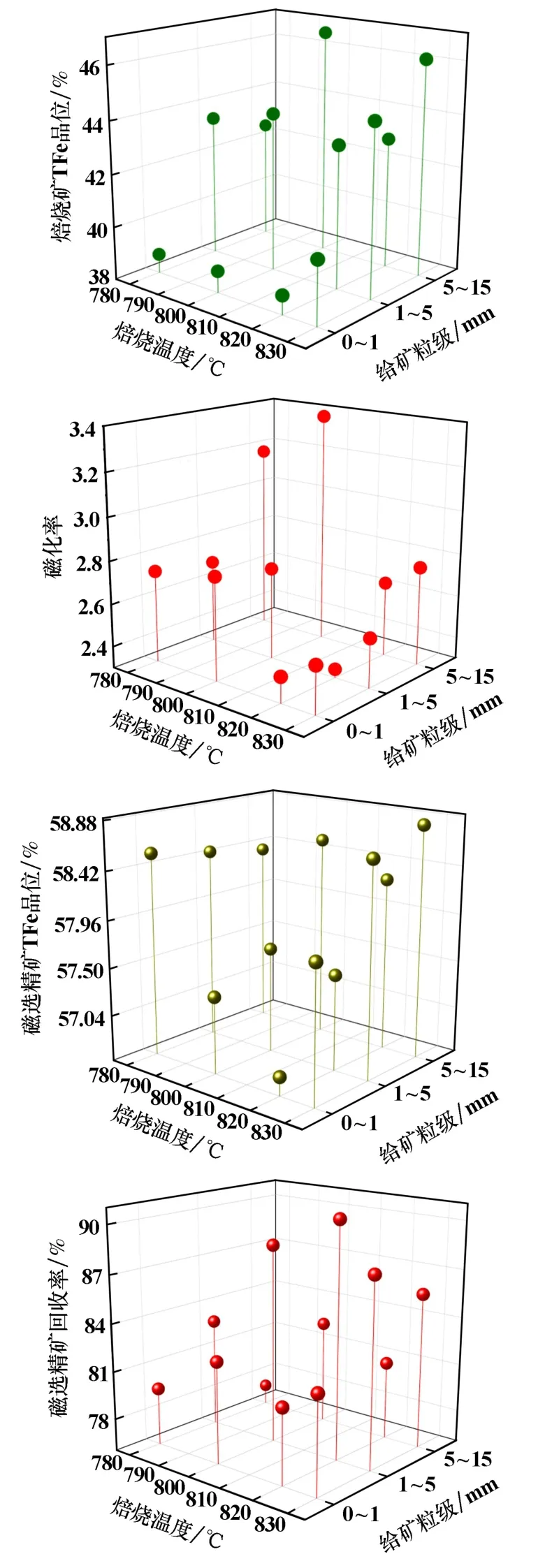

焙烧温度820℃,其他条件不变,研究了焙烧时间对焙烧矿和弱磁选精矿指标的影响,结果如图3所示。由图3可知,随着焙烧时间增加,0~1 mm粒级焙烧矿铁品位稍有增加,另两个粒级焙烧矿铁品位呈先增加后降低的趋势;0~1 mm粒级弱磁选精矿铁品位和铁回收率均稍有增加,另两个粒级弱磁选精矿铁品位均呈先增加后降低的趋势;回收率变化规律不明显。综合分析,选择焙烧时间30 min。

图3 焙烧时间对焙烧矿及弱磁选精矿指标的影响

3.2 弱磁选试验

3.2.1 磨矿细度对分选指标的影响

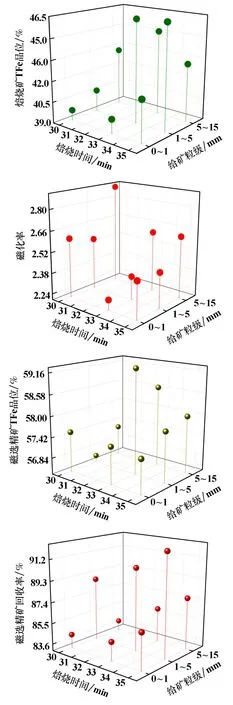

焙烧温度820℃、焙烧时间30 min,进行磁化焙烧,焙烧矿经水淬、烘干后,磨至不同细度,进行磁场强度120 kA/m的磁选管弱磁选试验,考察磨矿细度对分选指标的影响,结果如图4所示。由图4可知,随着磨矿细度增大,弱磁选精矿品位和铁回收率均增加。对比不同磨矿细度对分选指标的影响结果,选择磨矿细度-0.048 mm粒级占80%。

图4 磨矿细度对弱磁选精矿指标的影响

3.2.2 给矿粒级对分选指标的影响

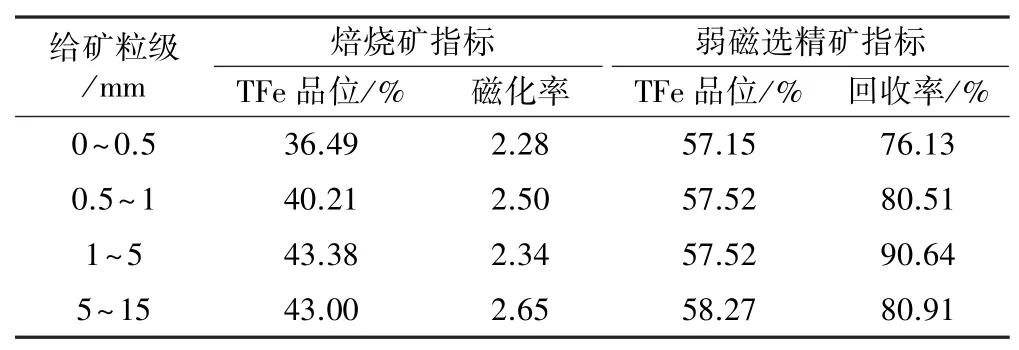

焙烧温度820℃、焙烧时间30 min,进行磁化焙烧试验,焙烧矿经水淬、烘干后,磨至-0.048 mm粒级占80%,在磁场强度120 kA/m条件下进行磁选管弱磁选试验,给矿粒级对弱磁选精矿指标的影响如表3所示。由表3可知,随给矿粒级增加,焙烧矿铁品位和磁化率变化规律性不明显,但弱磁选精矿铁品位变化不大,弱磁选精矿铁回收率呈先增加而后下降的趋势,其中1~5 mm粒级弱磁选精矿铁品位57.52%、回收率90.64%。

表3 给矿粒级对焙烧矿和弱磁选精矿指标的影响

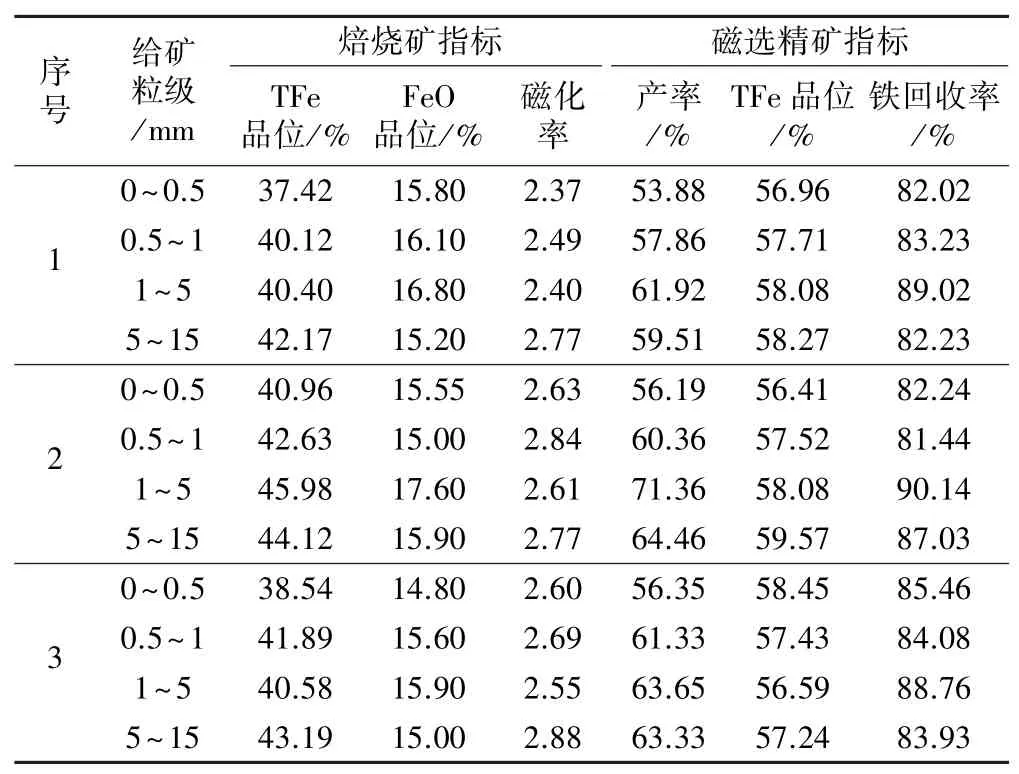

3.3 回转窑磁化焙烧⁃磁选综合试验

焙烧温度820℃、焙烧时间30 min,进行磁化焙烧综合试验。焙烧矿经水淬、烘干后,磨至-0.048 mm粒级占80%,在磁场强度120 kA/m条件下进行磁选管弱磁选,回转窑磁化焙烧综合试验结果见表4。从试验结果和试验现象可知:①给矿粒级0~0.5 mm所得弱磁选精矿平均全铁品位57.27%、平均铁回收率83.24%;0.5~1.0 mm粒级所得弱磁选精矿平均全铁品位57.55%、平均铁回收率82.92%;给矿粒级1~5 mm所得弱磁选精矿平均全铁品位57.58%、平均铁回收率89.31%,给矿粒级5~15 mm所得弱磁选精矿全铁品位58.36%、铁回收率84.40%。②镜铁矿全粒级磁化焙烧,可以获得较好的焙烧效果,全粒级弱磁选精矿平均全铁品位57.70%、平均回收率84.97%。

表4 回转窑磁化焙烧⁃磁选稳定试验结果

4 结 论

1)区内矿石属低磷、硫的富硅单一贫铁矿石,铁以赤褐铁矿形式为主;矿石中铁矿物主要为赤(镜)铁矿、褐铁矿,少量磁铁矿、菱铁矿、黄铁矿等,矿石中脉石矿物以石英为主。

2)通过条件试验确定了适宜的试验条件:焙烧温度820℃、焙烧时间30 min、磨矿细度-0.048 mm粒级占80%、磁场强度120 kA/m,该条件下给矿粒级0~0.5 mm所得弱磁选精矿平均全铁品位57.27%、平均铁回收率83.24%,0.5~1.0 mm粒级所得弱磁选精矿平均全铁品位57.55%、平均铁回收率82.92%,给矿粒级1~5 mm所得弱磁选精矿平均全铁品位57.58%、平均铁回收率89.31%,给矿粒级5~15 mm所得弱磁选精矿平均全铁品位58.36%、铁回收率84.40%;全粒级弱磁选精矿平均全铁品位57.70%、平均回收率84.97%。