某微细粒难选铁矿尾矿选矿工艺研究①

2022-01-06陈泽宗

胡 芳,陈泽宗

(1.南华大学 资源环境与安全工程学院,湖南 衡阳421001;2.长沙矿冶研究院有限责任公司,湖南 长沙410012)

目前,我国堆存的选铁尾矿量高达十几亿吨,实现这些资源综合利用是矿产资源开发的政策要求,也是变废为宝、发展循环经济、提高资源利用率、减少尾矿排放量、降低其对环境污染的途径,具有巨大的经济和社会效益[1-4]。某铁矿石采用“洗矿⁃分级⁃干式磁选⁃湿式磁选”工艺回收磁铁矿和部分块状褐铁矿,其中高达45%的微细粒级弱磁性矿物则没有得到回收,而作为尾矿直接排放。本文采用磁化焙烧⁃弱磁选工艺从选铁尾矿中综合回收铁资源。

1 原矿性质

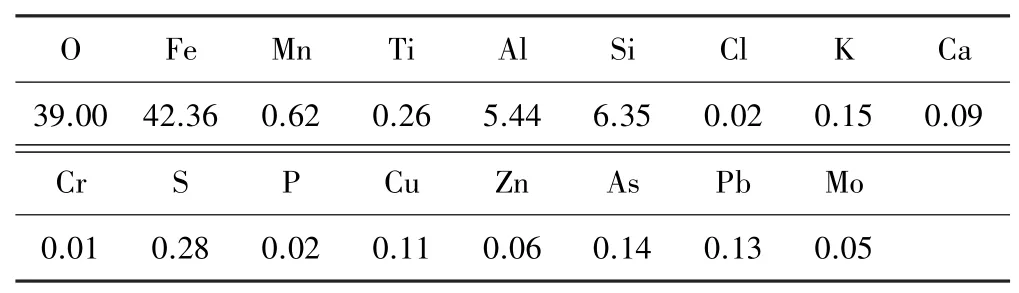

试验试样为某微细粒难选铁矿尾矿,其X射线荧光分析及铁物相分析结果分别如表1和表2所示。由表1~2可以看出,试样化学成分较为简单,铁是可供选矿回收的主要有用元素,品位达42.36%。脉石矿物主要是Si,有害元素As含量较高,S、P含量较低;矿石中铁的赋存形式较为简单,主要以赤褐铁矿形式存在,其次是假象赤铁矿和磁铁矿,碳酸铁、硫化铁、硅酸铁均含量较少。

表1 原矿X射线荧光分析结果(质量分数)/%

表2 铁物相分析结果

试样肉眼下多显红褐色,少数为灰白色,具结构极为松疏的土状构造。镜下鉴定、X射线衍射分析和扫描电镜分析综合研究结果表明,试样中铁矿物主要是褐铁矿,次为赤铁矿和假象赤铁矿;脉石矿物以石英和高岭石为主,偶见玉髓、绢云母、绿泥石、磷灰石和锆石。总体来看,试样中大部分矿物的结晶程度较低。

褐铁矿是选矿富集回收铁的主要目的矿物,呈隐晶质~微晶质。归纳起来,试样中褐铁矿大致以2种形式产出:①呈团块状集合体,特征是内部相对较为洁净,但胶状环带常见,显微孔洞十分发育,部分甚至呈网格状集合体,沿孔洞可见少量石英或黏土矿物充填。②呈浸染状与脉石交生,多为中等稠密浸染状,局部较为富集可过渡为稠密浸染状,部分呈稀疏~星散浸染状嵌布在脉石中,随着浸染程度降低,褐铁矿不仅粒度变细,而且与脉石之间的交生关系更趋复杂,多为不平直的锯齿状或港湾状。总的来说,试样中褐铁矿的嵌布特征是形态极不规则、粒度不均匀、部分与脉石之间的交生关系较为复杂。

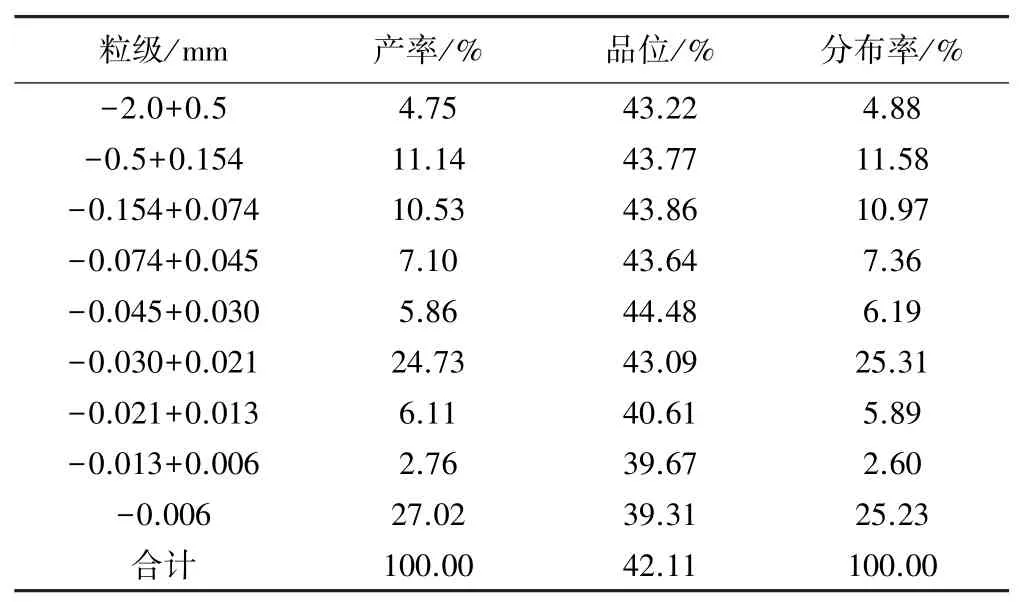

对试样进行了粒度筛析试验,结果见表3。由表3可见,该试样细粒级含量很高。

表3 粒度筛析结果

2 试验方法

由于赤、褐铁矿比磁化系数等物理性能与主要脉石矿物石英非常接近,表面泥化严重,疏水性差,同时矿石成因复杂,赋存状态多种多样,其分选非常困难,而磁化焙烧法是处理赤、褐铁矿等贫弱磁性氧化铁矿石的有效方法[5-7]。本文拟采用磁化焙烧⁃弱磁选工艺处理该矿样。试验方法为:将-2 mm试样与不同用量的煤调浆、混匀后,经低温烘干后作为磁化焙烧试验样品;将一定量磁化焙烧试验样放入马弗炉内在一定温度下焙烧一定时间,取出后水冷,磨矿至一定细度后,经一粗一精弱磁选(磁场强度均为96 kA/m)获得铁精矿和尾矿。试验原则流程如图1所示。

图1 磁化焙烧⁃弱磁选原则流程

3 试验结果与讨论

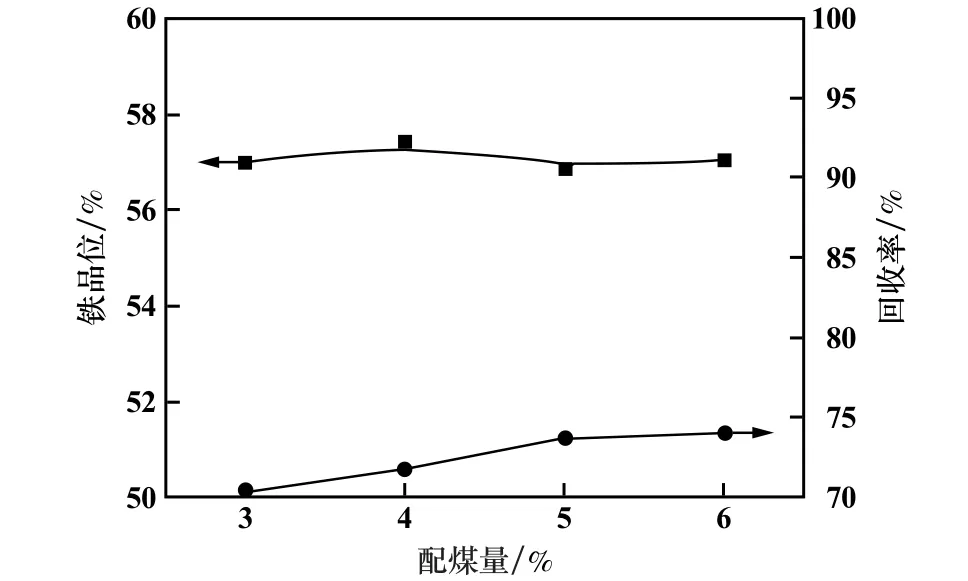

3.1 配煤量试验

在焙烧温度800℃、焙烧时间30 min及磨矿细度-0.074 mm粒级占75.83%、一粗一精弱磁选(磁场强度均为96 kA/m)条件下进行了配煤量条件试验,结果见图2。由图2可知,铁回收率随配煤量增加而增加。这是由于随着煤用量增加,褐铁矿还原为磁铁矿所需的还原气氛逐渐充足。配煤量5%时,铁精矿产率60.63%、品位56.84%、回收率73.74%。之后随着配煤量进一步增加,铁精矿指标基本不变。适宜的配煤量为5%。

图2 配煤量对铁回收的影响

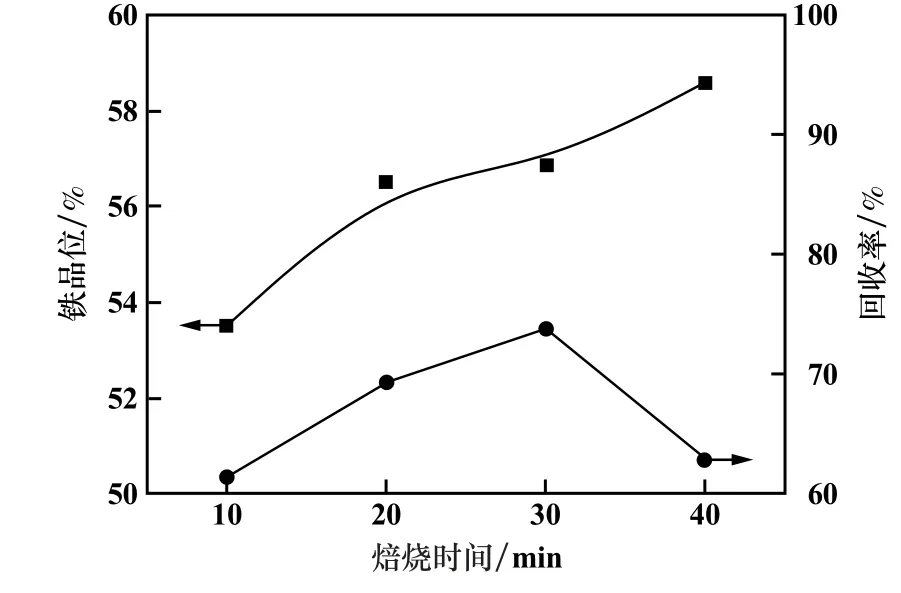

3.2 焙烧时间试验

配煤量5%,其他条件不变,考察了焙烧时间对铁回收率的影响,结果如图3所示。由图3可知,随着焙烧时间增加,铁精矿品位增加,而回收率呈先增加后降低的趋势。这是由于焙烧时间超过40 min后,出现了明显的过还原现象,即赤褐铁矿(Fe2O3)还原为磁铁矿(Fe3O4)后,进一步过还原为FeO。可见,焙烧时间以30 min为宜。

图3 焙烧时间对铁回收的影响

3.3 焙烧温度试验

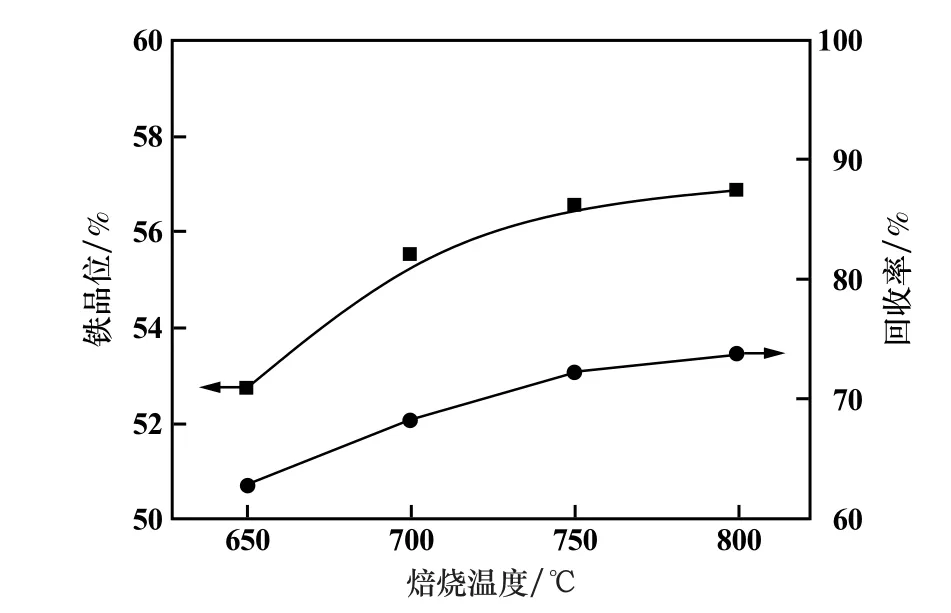

焙烧时间30 min,其他条件不变,考察了焙烧温度对铁回收率的影响,结果如图4所示。由图4可知,随着焙烧温度升高,铁精矿品位和回收率均呈上升趋势。由于磁化焙烧在工业实践中温度不宜过高,且当焙烧温度超过900℃时易出现过还原现象,故焙烧温度选择800℃。

图4 焙烧温度对铁回收的影响

3.4 磨矿细度试验

在焙烧温度800℃、焙烧时间30 min、配煤量5%条件下焙烧,所得焙烧矿经磨矿、一粗一精弱磁选(磁场强度均为96 kA/m)处理,磨矿细度对铁回收的影响见表4。由表4可知,磨矿细度增加,铁精矿品位稍有提高,但回收率呈下降趋势。当磨矿细度为-0.074 mm粒级占75.83%时,铁精矿品位56.84%、回收率73.74%。综合考虑铁精矿铁回收率及磨矿成本等因素,磨矿细度以-0.074 mm粒级含量75%左右为宜。

表4 不同磨矿细度弱磁选试验结果

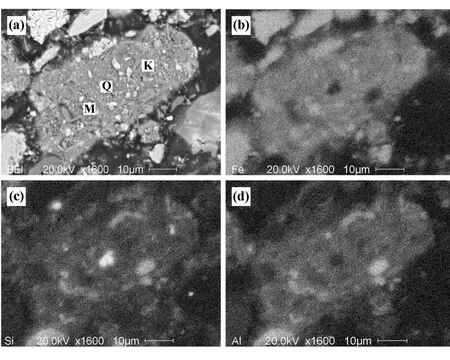

3.5 铁精矿中磁铁矿产出形式

对铁精矿进行了镜下观察,结果见图5。镜下观察结果表明,样品中磁铁矿主要以2种形式产出:一是单体粒状,经MLA(矿物参数自动分析系统)测定,样品中呈单体产出的磁铁矿占56.9%;二是呈微粒状均匀分布在铁质黏土内部而构成铁的贫连生体,其粒度基本在0.01 mm以下,显云雾状的嵌布特征。根据产出形式不难看出,第2种形式的磁铁矿因为粒度过于细小、与铁质黏土的交生关系过于复杂,即使进一步细磨也很难获得较充分的解离,弱磁选过程中极易以连生体形式进入铁精矿而严重影响铁精矿品位。样品中石英多为粒状,除少数作为包裹体嵌布在铁质黏土中以外,绝大部分均呈单体产出,粒度一般在0.02 mm以下。由于样品中石英含量低,即使通过反复精选将其排入尾矿,铁精矿品位提高幅度仍然较为有限。

图5 铁精矿镜下形貌

4 结论及建议

1)某微细粒难选铁矿尾矿可供选矿回收的主要元素是铁,品位达42.36%,主要以赤褐铁矿形式存在,其嵌布特征是形态极不规则、粒度不均匀、部分与脉石之间的交生关系较为复杂。其次,试样粒度较细,-0.030 mm粒级含量达60.62%。

2)采用磁化焙烧⁃磁选工艺,在配煤量5%、焙烧温度800℃、焙烧时间30 min条件下焙烧,焙烧矿磨矿至-0.074 mm粒级占75.83%,经一粗一精弱磁选(磁场强度均为96 kA/m),可获得品位56.84%、回收率73.74%的铁精矿。

3)铁精矿MLA分析结果表明,铁精矿品位难以提高的原因是磁铁矿粒度过于细小、与铁质黏土的交生关系过于复杂。