不同压榨工艺下花生油风味成分的变化

2022-01-05阚启鑫黄宇杏杜洁马颖川赵力超陈梦曹庸

阚启鑫,黄宇杏,杜洁,马颖川,赵力超,陈梦,曹庸*

(1.华南农业大学食品学院,广东省功能食品活性物重点实验室,广东省天然活性物工程技术研究中心,广东广州 510642)(2.广州王老吉大健康产业有限公司,广东广州 510623)(3.广东石油化工学院,实验室与设备管理处,广东茂名 525000)

花生,属蝶形花科落花生属一年生草本植物。其作为我国的主要的经济农作物之一,近些年年均总产量在1500 kt 以上,居世界首位,其中47.30%的花生原料被用于生产花生油[1-2]。花生油作为花生加工主要的农副产品,其富含丰富的油酸、亚油酸、维生素E、植物甾醇、酚酸、白藜芦醇、生育酚等多种营养成分。有研究表明,长期食用花生油有利于减少心脑血管疾病发生,其中的单不饱和脂肪酸更加有利于降低总胆固醇及低密度脂蛋白胆固醇含量的功效,在一定程度上花生油对胆固醇的益处与橄榄油效果相当[3]。然而,不同加工工艺和温度对花生油的营养成分、风味特征都会产生不同的影响。现如今花生油主要的生产工艺有冷榨法(压榨温度60 ℃),低温压榨法(压榨温度80~90 ℃)、高温压榨法(压榨温度120 ℃以上)、溶剂浸提法、水酶法以及微波处理法等[4-5]。有研究已证明在高温压榨过程中花生油中增加的风味化合物主要是美拉德反应产物,以及由Strecker 降解和脂质过氧化引起的化合物,其关键风味成分是吡嗪类成分。Xiaojun Liu 等发现在花生油250 ℃高温加热的过程中吡嗪类物质会随着时间慢慢形成。高温的时间和温度对花生油的风味也有着及其关键的的影响[6]。在实际生产加工工艺中,原料、温度、工艺条件等因素都会影响到花生油风味和品质的变化,高温会导致酸价,过氧化值的增加,脂肪酸氧化加速等品质的下降[7]。GC-MS 作为常用的挥发性成分检测方式,其能够对挥发性有机物进行准确定性定量分析,无法对挥发性成分风味成分的特征进行阐述。电子鼻作为智能感官仪器,其能够在一定程度上模拟人体对香气的感知,但其只能针对特定类别的挥发性组分进行风味评价,无法具体确定风味成分。在实际生产和应用中快速检测和鉴定中GC-MS 能够对挥发性组分进行准确的鉴定,然其前处理和分析的时间相对较长,电子鼻能够快速检测食品的风味特征,能够在在一定程度上模拟人体对味道的感知。基于二者仪器的优势,为了确保花生油的风味和品质的稳定,探索不同压榨工艺对花生油风味的影响,本文利用GC-MS 以及电子鼻综合对不同压榨工艺下的花生油挥发性物质成分的组成与风味特征展开研究,从风味和营养成分探讨不同压榨条件下的差异,能够从风味角度提供一种花生油快速鉴别的方式,也为花生油生产加工提供一定理论指导。

1 材料和方法

1.1 样品与试剂

花生油:6 种不同加工条件下处理的花生油分别是A1:160 ℃压榨白衣豆毛油、A2:160 ℃压榨白衣豆精滤油、A3:145 ℃压榨小日本毛油、A4:145 ℃压榨白衣豆毛油、A5:145 ℃混合压榨小日本与白衣豆毛油、A6:冷榨花生油。所有的样品均来自广东漠阳花粮油有限公司。甲醇、正己烷、异辛烷、硫酸氢钠、碳酸钠均为分析纯试剂。正构烷烃C7-C40 混合标准品,美国O2SI 公司。

1.2 仪器与设备

Agilent 7890A-5975B 单四级杆气相色谱质谱联用仪;固相微萃取器手柄,Supelco 公司;固相微萃取纤维头(CAR/PDMS/DVB,50/30 μm);色谱柱DB-5(30 m×0.25 mm×0.25 μm 膜厚)和DB-wax(60 m×0.25 mm×0.25 μm 膜厚)毛细管柱;德国PEN3 型电子鼻;加热电磁搅拌器SCILOGEX。

1.3 实验方法

1.3.1 电子鼻检测

电子鼻采用德国PEN3 型电子鼻,取5 g 油样于25 mL 具有聚四氟乙烯隔垫密封的顶空瓶中,在80 ℃下平衡20 min 后,插入电子鼻进样针中进样。相关参数设置:清洗时间60 s,预进样时间5 s,进样流速200 mL/min,载气流速400 mL/min,取平衡稳定点时间160 s 附近的传感器信号进行数据分析。

1.3.2 花生油风味物质的萃取与分析

1.3.2.1 花生油风味物质HS-SPME 萃取

称取5 g 花生油样品,加入到25 mL 的顶空瓶中。在80 ℃下平衡20 min 后。使被分析物质在样品基质与顶空瓶上达到平衡状态。萃取纤维头使用之前在进样口温度为270 ℃活化30 min,随后通过进样手柄将老化好的萃取头插入顶空瓶中,推出纤维头,在80 ℃的条件下萃取吸附60 min。将纤维插入气相色谱-质谱系统的进样口纤维吸收的挥发物在气相色谱的热进样口以不分流方式在250 ℃下热解吸10 min。

1.3.2.2 花生油风味物质GC-MS 分析

气相条件:参照文献[5],实验采用DB-5 毛细管柱(30 m×0.25 mm×0.25 μm 膜厚),以氦气为载气,在不分流的模式下进行分析。进样口和传输线温度分别为250 ℃和280 ℃。程序升温条件为初始柱温箱40 ℃,保持5 min,以5 ℃/min速率升温至60 ℃,保持2 min;以4 ℃/min 速率至120 ℃,保持2 min;以10 ℃/min 速率至250 ℃。

质谱条件:电子轰击(EI)源,电子能量70 eV,离子源温度为230 ℃,四极杆温度为150 ℃,无溶剂延迟,扫描质量范围(m/z)为30~500。

1.3.3 不同压榨条件下花生油脂肪酸含量的变化

1.3.3.1 脂肪酸甲酯化

准确称取60.0 mg 花生油于具塞试管中加入4 mL 异辛烷振荡溶解,再加入200 μL 氢氧化钾甲醇溶液,盖上盖子振荡30 s 左右,后静置澄清,加入1 g硫酸氢钠振荡中和氢氧化钾,再加入1 g 无水碳酸钠脱水,振荡待沉淀后取上层溶液,过0.22 μm 膜待测。

1.3.3.2 GC-MS 分析条件

色谱条件:实验采用 DB-wax 毛细管柱(60 m×0.25 mm,0.25 μm 膜厚),以氦气为载气,流速1.5 mL/min,在分流的模式下进行分析。进样口和传输线温度分别为250 ℃和280 ℃。程序升温条件为初始柱温箱50 ℃,保持1 min,以22.5 ℃/min上升到175 ℃,然后以4 ℃/min升到230 ℃保持20 min。

1.3.4 数据处理

电子鼻数据结果统一采用Origin 处理分析,GC-MS 实验数据按峰面积归一化法计算各组分的相对含量;化合物与NIST 13.0 数据谱库相匹配。采用相同的升温程序,以C7-C40 的饱和烷烃作为标准,以保留时间计算样品测试中化合物的Kovats 保留时间指数(Kovats retention indices,RI),并与文献值相比较,与数据库检索结果共同定性。

2 实验结果与讨论

2.1 对比不同加工条件下花生油风味电子鼻结果分析

采用德国PEN3 型电子鼻对6 种不同类型的花生油样品进行分析,同一样品的10 个传感器响应值取平均值分析后,绘制成雷达图如图1 所示。

图1 不同压榨条件下花生油的风味雷达图Fig.1 Flavor radar image of peanut oil under different press conditions

由图1 可知,从传感器响应值变化程度判断,6种花生油样品挥发性风味成分响应值主要集中在传感器S7、S9、S2、S6(响应值大于2),其中S7 响应值最高,表明硫化物、芳香化合物、氮氧化合物和甲基类化合物对花生油整体风味贡献率较大。而S1、S3、S4、S5、S8、S10 响应值在1 附近,说明其相关挥发物类型含量都较低。同时也发现随着压榨温度的升高,花生油的整体风味愈浓郁,其中以样品A1 响应值最大。

根据图2 电子鼻数据PCA 主成分分析和K-mean聚类分析结果发现,第一和第二主成分总贡献率达到99.9%(第一主成分分析贡献率为99.5%,第二主成分分析贡献率为0.4%),说明第一主成分可反映样品的大部分的特征。从样品特征聚类分析判断,每种花生油自身的样本数据离散程度比较低,样品检测重现性比较好。从样品与样品之间的距离判断,A6 样本相对独立,整体挥发性成分呈现相对独立的风味特征;A3、A5 样品归为一类,A3、A5 样本都含有同一种小日本花生原料,且压榨温度都为145 ℃;A1、A2、A4 样品归为一类,A1、A2、A3 样本压榨原料都为白衣豆花生,只是压榨温度存在一定的差异,风味成分呈现一定的相似性,通过PCA 和K-mean 聚类结果可以显著区分不同温度和原料对花生油的风味差异,特别是冷榨和热榨花生油风味差异明显。

图2 6种不同花生油样品的PCA和K-mean聚类分析图Fig.2 PCA and K-mean cluster analysis of 6 different peanut oil samples

2.2 对比不同加工条件下的花生油挥发性成分的组成及相对含量

不同品种的花生油通过顶空固相微萃取提取,后经过GC-MS 分离鉴定,总离子流图对比分析,见图3 可以得到。在同样萃取的条件下,从挥发性成分总量对比分析而言,A1 样品挥发性成分总量最高,冷榨花生油挥发性成分含量远远低于热榨花生油挥发性成分含量,其结果与电子鼻检测一致。

图3 经GC-MS鉴定下6种不同加工条件花生油的总离子流图Fig.3 Total ion flow diagram of peanut oil under 6 different processing conditions identified by GC-MS

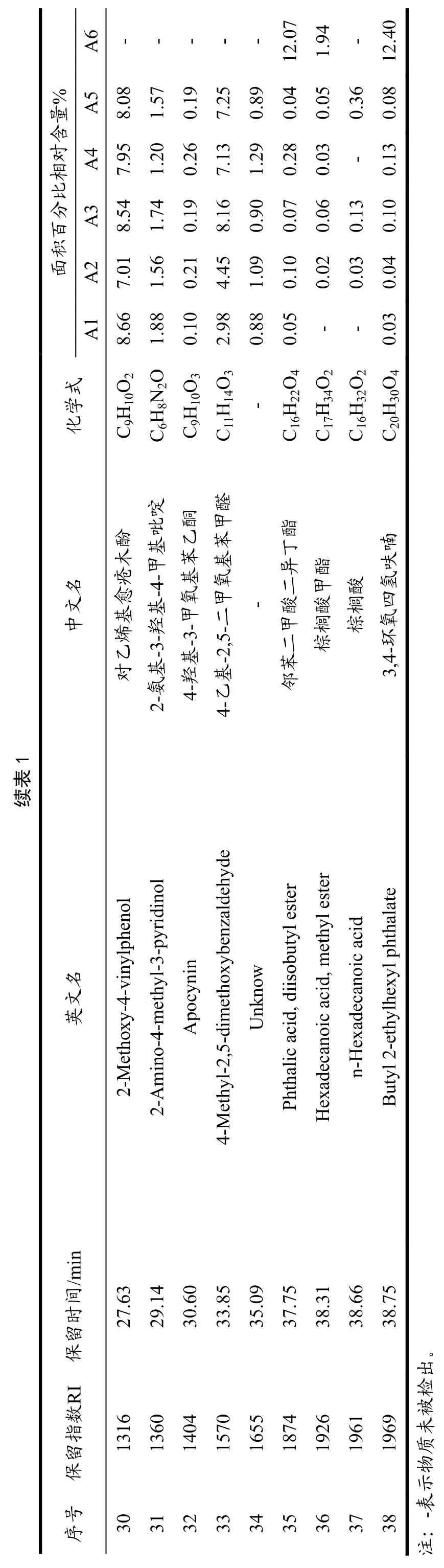

经HS-SPME-GC-MS 检测分析花生油中的挥发性成分,通过对比各成分与C7-C40 正构烷烃混合标准品的相对保留时间依次对不同压榨条件下的花生油进行分析发现;花生油中挥发性成分共有38 种,其中包括酸类3 种、醛类8 种、醇类1 种、吡嗪类6种、吡咯类1 种、吡啶类2 种、呋喃类2 种、酮类3种、酯类6 种、酚类2 种等如表1 所示。在高温压榨花生油挥发性成分含量中,以呋喃类成分含量最高,占挥发性总成分的63.43%~66.68%以上,其次醛类占挥发性成分的10.04%~5.47%;酚类8.83%~7.18%;酯类、醇类、酸类总量占挥发性总成分的3%左右;吡嗪和吡啶类组成含量最少,低于1%以下。在冷榨花生油挥发性成分含量中,以酯类成分含量最高,占挥发性总成分的26.43%;酸类和醛类分别占22.10%和23.47%,醇类占15.92%。同时发现热榨花生油中以呋喃类成分为主要的成分,冷榨花生油中以酯类成分含量最高。随着压榨温度的升高,花生油中原本的醇类和醛类成分相对含量随着温度的增加反而减少,吡嗪类化合物随着温度的升高而逐渐生成,LIU Xiao-jun 等也发现在花生高温炒制过程中,新鲜花生中主要的挥发性成分为醛类,酸类和醇类,当加热时间超过30 min 之后醛类,酸类和醇类成分显著下降,吡嗪类,呋喃类成分会显著的增加[6]。

图4 不同加工条件下花生油的各类挥发性成分相对含量的变化Fig.4 Changes of the relative contents of peanut oil volatile components under 6 different processing conditions

表2 不同加工条件下花生油风味特征及出现频率Table 2 Flavor characteristics of peanut oil under different processing conditions

2.3 不同加工条件下的花生油挥发性特征风味成分

花生油风味往往都是由许多不同种类的挥发性成分共同组合而成,由于这些挥发性成分的含量和嗅闻阈值不同,从而导致每个挥发性成分对花生油整体风味贡献大小不一。对照文献报道,从本实验样品中总共发现花生油挥发性特征风味成分19 种,其中热榨花生油中风味成分主要以吡嗪类、呋喃类、吡啶类、酚类、醛类为主要的风味成分,而冷榨花生油中风味成分主要以醛类、酸类、酯类为主要的风味成分。由于物质组成的差异,热榨和冷榨花生油呈现出完全不一样的风味特征,热榨花生油整体呈现出具有强烈的烘烤和坚果味香气,冷榨花生油则呈现出清香或青草味。

在热榨花生油中检测到的呋喃类成分主要是2,3-二氢苯并呋喃,有文献报道过其主要由油脂氧化和碳水化合物降解产生,呈现出烧焦的甜味[8]。醛类挥发性成分中以4-乙基-2,5-二甲氧基苯甲醛含量最高,依次是5-羟基糠醛、糠醛、2-苯基巴豆醛、苯甲醛在高温压榨花生油中都有检出,苯乙醛和2-吡咯甲醛160 ℃温度压榨花生油中有检出,其他压榨温度花生油没有,其中苯甲醛、苯乙醛都呈现类似甜味的风味。酚类挥发性成分中主要检测出4-乙基苯酚和4-乙基创木愈酚、麦芽酚,呈现出坚果和甜香风味[5]。此外,吡嗪类物质虽然含量比较低,但是热榨花生油的典型的风味成分,其中包括嗪类成分主要是2,5-二甲基吡嗪、2,6-二甲基吡嗪;2-乙基-5-甲基吡嗪、3-乙基-2,5-二甲基-吡嗪都呈现出烘烤味、花生味;由于结构的差异导致阈值的变化,2,5-二甲基吡嗪为热榨花生油最关键性烘烤风味[9]。

然而在冷榨花生油中,挥发性成分主要以酯类、醇类、酸类、醛类为主,呋喃、吡嗪、吡啶、酮类和酚类暂没有检测到,冷榨花生油关键性风味成分正是己醛,酸类主要检测到己酸,也是其呈现清香风味的成分,另外冷榨花生油中酯类挥发性成分含量最高,其中以邻苯二甲酸二丁酯和邻苯二甲酸异二丁酯含量最高。

2.4 对比不同加工条件下的花生油脂肪酸组成的变化

利用气相色谱质谱法对甲酯化之后花生油中的脂肪酸组成进行分析,由表3 可知,不同加工工艺的花生油共鉴定出8 种脂肪酸,主要成分以油酸、亚油酸、棕榈酸为主,含量可达90%以上。与冷榨油对比,高温压榨条件下,油酸、棕榈油含量都相对增加,亚油酸含量相对减少;山嵛酸、硬脂酸、花生酸、花生烯酸含量基本一致,木焦油酸在部分高温压榨工艺下花生油中有检出,含量较低。从多不饱和脂肪酸组成来看,亚油酸是花生油中主要的多不饱和脂肪酸成分,冷榨花生油中亚油酸含量最高53.20%;从单不饱和脂肪酸组成来看,油酸和花生烯酸为主要的单不饱和脂肪酸成分,其中高温压榨下油酸含量达40%以上,花生烯酸在1%附近,此外饱和脂肪酸棕榈酸、硬脂酸、花生酸、山愈酸及木焦油酸大约占总脂肪酸含量的20%。

表3 6种不同加工条件下的花生油脂肪酸变化(%)Table 3 Changes of fatty acids in peanut oil in 6 different processing conditions

从实验结果可以发现高温压榨明显加速了花生脂肪酸的氧化,使得多不饱和脂肪酸氧化向单不饱和脂肪酸或饱或脂肪酸转化,从而影响到花生油的食用品质。

3 结论

本研究利用GC-MS 在不同压榨工艺花生油中共鉴定了10 类38 种挥发性成分,其中包含19 种风味成分。其中,热压花生油中的挥发物主要是吡嗪类、醛类、呋喃类、醇类和吡咯类,其中特征风味化合物2,5-二甲基吡嗪,2,6-二甲基吡嗪;2-乙基-5-甲基吡嗪,3-乙基-2,5-二甲基-吡嗪具有新鲜、脂肪、坚果和烘焙风味。冷榨花生油中主要包括醛、醇、呋喃和酮,其中特征风味化合物己醛和己酸具有清香风味。与现有文献报道结果一致:吡嗪类是热榨花生油中找到的主要挥发性化合物,被认为是热榨花生油典型的风味化合物[4],而醛类是冷榨花生油典型的草脂风味的主要挥发性成分[10]。基于电子鼻测定结果发现硫化物、芳香化合物、氮氧化合物和甲基类化合物对花生油整体风味贡献率较大,利用PCA 主成分分析和K-mean聚类分析可以明显区分热榨和冷榨花生油差异,可用于热榨和冷榨花生油风味的辨别。此外,花生油脂肪酸的变化也反应一定程度热榨和冷榨花生油的品质差异,温度的升高会加速多不饱和脂肪酸氧化。这些结果表明,不同的压榨加工对花生油的风味和营养成分有着显著的影响,本研究从风味和品质的角度探究不同工艺下的花生油的变化,对花生油生产和消费提供理论指导。