豌豆组织化蛋白品质因子分析及工艺优化

2022-01-05张光耀彭慧慧张静王思花戚明明任志尚贺壮壮马成业

张光耀,彭慧慧,张静,王思花,戚明明,任志尚,贺壮壮,马成业,2*

(1.山东理工大学农业工程与食品科学学院,山东淄博 255000)(2.山东省高校农产品功能化技术重点实验室,山东淄博 255000)

随着全球人口增长,世界范围内对肉类需求增加,而盲目增加畜牧业会占用大量耕地和造成环境污染,且长期食用动物肉有诱发营养相关疾病和食源性疾病的风险[1]。植物蛋白组织化产品作为肉类替代品,一定程度上满足人类对蛋白质的需要。豌豆蛋白作为一种优质蛋白,氨基酸组成较平衡,在人体内含有的8种必须氨基酸中,除蛋氨酸外其他氨基酸均达到FAO/WHO 推荐值[2]。豌豆蛋白是生产豌豆淀粉的副产物,绝大部分用来加工饲料,造成很大的资源浪费[3]。因此,对豌豆蛋白进行挤压改性用于食品加工,开发利用潜力还很大[4]。

高水分挤压组织化技术具有高效低成本等特点,在食品加工中应用广泛[5]。植物蛋白高水分挤压组织化产品也被越来越多的人接受[6-8]。我国豌豆资源丰富,作为无麸质食品中一员,豌豆蛋白不会像大豆一样会造成过敏,也无转基因风险,营养价值高[9-11],有降低人体胆固醇水平和血压、平衡血糖等功效[12-13]。近几年来,随着国内外对豌豆蛋白研究不断加深,其作为大豆或动物蛋白的替代品已得到广泛的功能性应用[14]。Alonso 等[15]发现挤压蒸煮导致豌豆蛋白结构变化,形成具有较高持水性、较低持油性和溶解度的三维网状结构。Osen 等[16]将豌豆蛋白通过挤压形成类似肌肉质地的纤维状产品,发现其制品可以作为肉类的良好替代品。王旭等[17]、杨震等[18]研究了豌豆蛋白挤压组织化工艺,并探究了其在肉制品中的应用。对于豌豆蛋白高水分挤压组织化产品的评价,还需要建立一套更为科学的体系,对于评价指标和评价方法,还需要进一步筛选和统一[19-20]。

本研究基于前人研究植物蛋白组织化技术上,对豌豆组织化蛋白进行研究分析。对螺杆转速、机筒温度、水分根据Box-Behnken 中心设计原理制定三因素三水平组合试验,对所得豌豆蛋白组织化产品进行指标测定。进行相关分析,探究指标间相互关系,寻找更好反映产品品质的因子和指标[21-22]。本研究可拓宽植物蛋白挤压组织化技术研究范围,丰富豌豆蛋白组织化技术研究内容,为完善豌豆蛋白组织化产品评价体系、豌豆蛋白组织化产品质量评测提供理论参考。

1 材料与方法

1.1 原料

豌豆蛋白粉,购于山东健源生物科技有限公司,基本化学成分为蛋白质75.49%、淀粉7.31%、脂肪0.87%、粗脂肪7.92%、水分4.67%、灰分3.74%。

1.2 试验设备

工程食品双螺杆挤压平台,UVTE36-24 型,长沙创享食品科技有限公司;质构仪,FTA-3000M 型,美国Brookfield 公司;色差计,CM-3600A,日本柯尼卡美能达控股公司;凯氏定氮仪,ATN-300,上海洪纪仪器设备有限公司。

本试验中所用工程食品双螺杆挤压平台,由动力系统、挤压单元、温控系统、成型单元及其他辅助单元构成。采用模头为15×45 mm(模孔)的圆形模头,模头连接成型模具:长1000 mm,出料口截面尺寸长170 mm,宽15 mm。

1.3 Box-Behnken 试验设计

根据Box-Behnken 中心设计原理对螺杆转速、机筒温度、水分设计三因素三水平组合试验,进行工艺优化。试验设计及结果如表1 所示。

表1 Box-Behnken 试验设计和结果Table 1 Box-Behnken experiments design and result

其中机筒温度设置,套筒共有五个温区,这里改变主温区,即Ⅲ区。I 区40 ℃;Ⅱ区120 ℃;Ⅳ区145 ℃;Ⅴ区140 ℃在挤压过程中保持不变。喂料速度为10 kg/h。原料从固体喂料器以额定速率出料,经进料口进入挤压机输送模块,向前输送过程中,水由液体喂料器泵入挤压机,混合物料在挤压机啮合模块经熔融、剪切、挤压,后经模头进入挤压成型模块,从出料口成型,定时称取产品,保温箱保存,备测。

1.4 评价方法

1.4.1 产品品质指标测定

组织化度:取边长1 cm 的正方体样品供测量,相邻两个样品分别测量平行挤出方向和垂直挤出的剪切功。每个样品测定6 组。用剪切力大小来表征剪切强度的大小,用横切所做的功与纵切所做的功的比值定量表征组织化程度,即组织化度[10]。质构仪操作参数:探头BSW,测试前速度1.0 mm/s,测试速度1.0 mm/s,测试后速度2.0 mm/s,剪切程度75%。

硬度、弹性、粘结性:垂直于挤出平面取直径1 cm的圆柱形样品用质构仪测定。质构仪操作参数:TPA模式,探头P/36R,测试前速度2.0 mm/s,测试速度1.0 mm/s,测试后速度2.0 mm/s,下压程度50%,间隔时间5 s,往复运动两次。

吸水性:将样品切碎成块,60 ℃条件下在烘箱烘干4 h,用超微粉碎机粉碎,过80 目筛。取干燥样品10 g(称重后计为W1),60 ℃复水2 h,取出后置于阴凉处5 min 后称重(重量计为W2)按下述公式计算:

持油性:称取与吸水性测定相同的干燥样品5 g,放入100 mL 离心管中并往其中加入30 mL 植物油,使用玻璃棒搅拌均匀,样品静置3 min 后,在离心机中以3500 ×g 的转速离心15 min。移去离心液中上清液,使用滤纸将管壁内残油吸干,然后将离心管与沉淀同时称重,持油性(OHC)按照以下公式进行计算,每种样品3 组平行试验求平均值:

式中:

M2——离心管与离心后沉淀;

M1——离心管与样品重;

M——样品重。

可溶性氮含量:将样品在60 ℃条件下烘干4 h,取5 g 干燥样品置于100 mL 蒸馏水中,在30 ℃下磁力搅拌器以120 r/min 搅拌1~2 h,过滤定容至100 mL,吸取0.5 mL 样品溶液,0.5 mL 蒸馏水放入10 mL 具塞试管中,用考马斯亮蓝G-250 染色法测定氮含量,氮含量计为A[23]。总氮含量采用凯氏定氮法(GB 5009.5-2016)进行测定计为B。

色差:用色差计测定,测定参数为L*、a*、b*。每样品重复测量五次取平均值,按下述公式计算色差值。

式中:

ΔE——样品与白色板的色差,值越小表示颜色越接近白色板。

1.4.2 感官评价

豌豆组织化蛋白感官评价从颜色、组织化、质构性、味道四个方面进行[18],总分100 分,每项占25分。颜色:色泽呈褐色且发黑0~10 分,微黄且色泽不均10~18 分,黄色且色泽均匀18~25 分。组织化:存在粉状、部分结为小块0~10 分,过度蓬松且没有粉状以及块状10~18 分,略微蓬松且没有粉状以及块状18~25 分。质构性:较脆并且受力成渣0~10 分,弹性较好且受力呈现部分纤丝状10~18 分,弹性较好且受力呈现纤丝状18~25 分。味道:腥味严重0~10分,存在轻微腥味10~18 分,无腥味18~25 分。

1.4.3 数据处理

用SAS 9.3 进行统计量分析、相关性分析、因子分析,用Design-Expert 8.0.6 进行响应面分析。

2 结果与分析

2.1 正交实验结果

2.2 描述统计量

不同挤压样品的硬度、弹性、粘结性、吸水性、吸油性等9 项指标平均值、标准差、中位数和变异系数如表2 所示。变异系数消除了量纲影响和测量尺度,反映了指标离散程度。由表2 可知,变异系数按从大至小顺序排列,依次为硬度、组织化度、感官评价、可溶性氮、吸水性、持油性、ΔE、粘结性、弹性。

表2 样品表述统计量Table 2 Descriptive statistics of the quality properties

2.3 相关性分析

豌豆组织化蛋白各指标相关性分析结果如表3所示。硬度与吸水性之间呈极显著负相关关系,与ΔE之间呈极显著正相关关系,说明硬度小的挤压产品具有更好的网状结构,具有更好的保水性。吸水性与ΔE之间呈极显负相关关系。这说明较高保水性的网状需要与更多的水分反应形成,颜色也偏浅,这与Alonso等[15]的研究结果一致。硬度较小时,水分含量较高,吸水性好。同时水分的高低影响ΔE,水分升高,ΔE变小,水分降低,ΔE变大。弹性与持油性之间呈显著负相关关系。粘结性与感官评价呈极显著负相关关系,与组织化度之间呈显著负相关关系。这说明粘结性大时,产品组织化度变小,感官评价低。组织化度高低,对产品口感影响较大,组织化度越大口感越好,因此感官评价与组织化度之间呈极显著正相关关系。

表3 豌豆蛋白组织化指标相关性分析Table 3 Correlation analysis of pea textured protein indexes

2.4 主因子分析

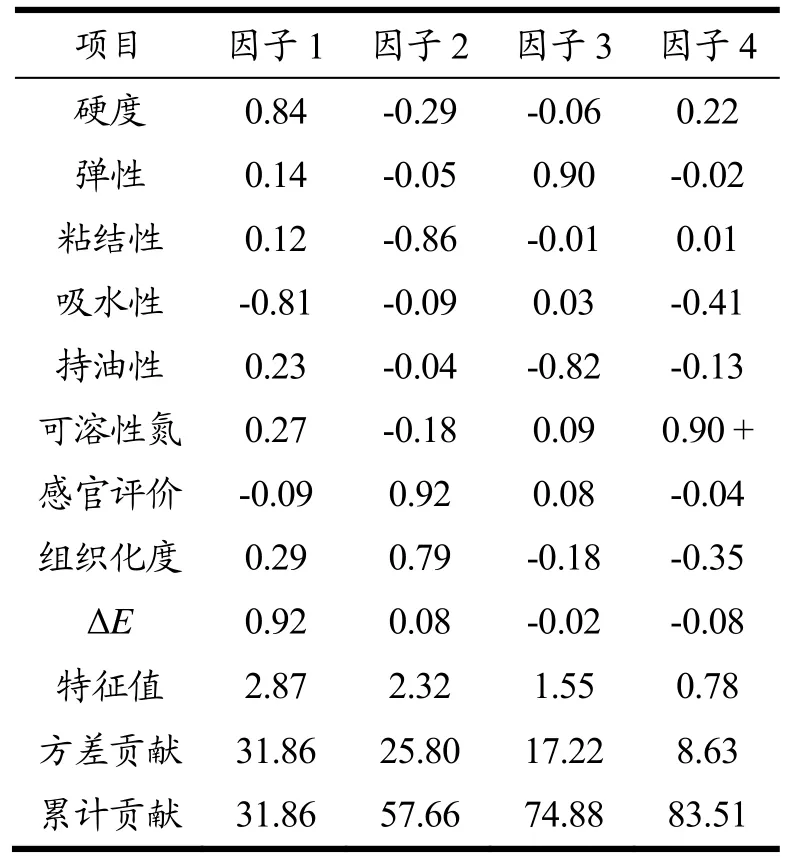

对实验结果进行主因子分析,得出相关系数矩阵特征值及累计方差贡献率。前4 个主因子累计方差贡献率达83.51%,说明前4 个因子的信息特征量占总体信息的83.51%,可反映9 个指标数据的大部分信息。因此,前4 个因子被保留,得出因子载荷阵,将其进行方差最大正交旋转,使因子载荷阵结构更加清晰,结果如表4 所示。

由表4 可知原始指标与新构造综合因子的相关程度。各指标在不同因子中载荷值的最大值将该指标归属于不同因子,同一因子中各指标间存在紧密联系[24]。因子1 中,硬度、吸水性、ΔE载荷值较大,说明因子1 对这3 个因素起支配作用,主要反映产品的质地和色泽。因子2 中,粘结性、感官评价、组织化度载荷值较大,说明因子2 对此三个因素起支配作用,主要反映产品感官品质。因子3 中,弹性和吸油性载荷值较大,说明因子3 对此两个因素起支配作用,主要反映产品弹性和吸附能力。因子4 中只有可溶性氮载荷值较大,说明可溶性氮指标相对独立,与其他指标其他指标相关性较低。

表4 特征值与方差最大正交旋转后的因子载荷阵Table 4 The eigen value and the factor loading matrix after revolving counterchange

综合考虑指标间相互关系、该指标变异系数大小和各指标在其公共因子中载荷值大小,豌豆组织化蛋白的评价指标权重可暂定为硬度(25%)、组织化度(25%)、感官评价(25%)、吸水性(25%)。

2.5 响应面法优化制备工艺

根据分析结果,现将硬度、组织化度、感官评价作为主要指标,进行响应面分析。

以螺杆转速(x1)、机筒温度(x2)、水分(x3)为自变量,以硬度(R1)、组织化度(R2)、感官评价(R3)、吸水性(R4)分别为响应值,通过软件Design-Expert进行数据分析,建立模型如下:

方差分析见表5。

表5 方差分析表Table 5 Variance analysis

2.5.1 硬度响应面分析

由表5 可知,自变量与因变量之间回归模型显著(p<0.05),失拟项不显著(p>0.05)。方差分析显示,模型拟合度R2值为0.9847,校正拟合度Adj R2值为0.8827,回归模型可信。响应面分析表明(图1a~c),当机筒温度一定时,产品硬度受螺杆转速的总体影响不大,呈现先减小后增大的小范围变化。较低螺杆转速下,物料在挤压机中滞留时间长,受热增加,产品硬度变大。而螺杆升高至适当转速时,挤压模块与成型模块压力、出料速度吻合,挤压机状态稳定,压力变小,产品硬度变小。而在较高的螺杆转速下,物料在模头处停留时间加长,受到压力增大,硬度增大。当螺杆转速固定,随着机筒温度上升,产品硬度先减小后增大。较低的温度下,物料和水在挤压机中的熔融反应不充分,挤压出的产品有板结成块的趋势,组织化程度低,硬度大。随着温度升高,水和物料的熔融反应逐渐充分,升温给予水足够能量且不至其过量蒸发,更多水分会被固定在产品中,产品硬度降低。当温度再升高时,水分蒸发作用明显,产品颜色变深,有焦糊的趋势,硬度变大。水分是影响硬度最大的因素,水分升高硬度降低,为负效应,但水分过高,产品呈散碎状而很难成型。较大水分和较高机筒温度可降低产品硬度,这与康立宁等人对大豆蛋白研究结果一致[25]。螺杆转速和机筒温度对硬度的影响相对较小,与挤压原料不同存在一定关系。根据实验结果,硬度取最小值9231.54 g 的与最大值18354.1 g 的中间值13792.8 g 为目标值,进行工艺优化。

图1 挤压参数交互作用结果图Fig.1 Result graph of extrusion parameter interaction

由表5 中F 值大小可知,操作参数的影响大小为:C>B>A,即水分>机筒温度>螺杆转速。在目标值下得到的最佳工艺参数为螺杆转速148.32 r/min,机筒温度169.73 ℃,水分55.79%。

2.5.2 组织化度响应面分析

由表5 可知,自变量与因变量之间回归模型显著(p<0.05),失拟项不显著(p>0.05)。方差分析显示,模型拟合度R2值为0.9258,校正拟合度R2Adj值为0.8305,回归模型可信。响应面分析表明(图1d~f),当其中一个操作参数固定时,组织化度会随着另外一个参数的升高先升高再降低。较低的水分会使得原料无法充分熔融,产品组织化程度低,水分过高会使产品呈散碎状。较低的螺杆转速使原料在挤压机中停留时间过长,产品成型过程中挤压过程变长,导致平行挤出方向与垂直挤出方向的纤维差别不明显,组织化度变小,而较大的螺杆转速,原料滞留时间短,在啮合模块成型不够,同时受模头压力影响,物料在模具前端形成不规则的弯曲条纹,组织化度变小。当机筒温度较低时,蛋白质不能充分熔融变性,导致组织化度较低,而温度过高,水分蒸发快,易形成气泡,产品成型变差,组织化度降低,颜色变深,温度偏高或偏低都导致产品组织化度降低,这与孙志欣等人的研究结果是一致的[26]。

由表5 中F 值大小可知,操作参数的影响大小为:B>A>C,即机筒温度>螺杆转速>水分。以组织化度最大值为响应值,预测值为1.75,通过响应面分析,得到最佳参数为螺杆转速151.71 r/min,机筒温度167.34 ℃,水分54.93%。

2.5.3 感官评价响应面分析

由表5 可知,自变量与因变量之间回归模型显著(p<0.05),失拟项不显著(p>0.05)。方差分析显示,模型拟合度R2值为0.9345,校正拟合度Adj R2值为0.8502,回归模型可信。响应面分析表明(图1g-i),当机筒温度、水分分别固定时,感官评价随着温度的上升先增大后减小,较低温度下,产品成型韧性差无光泽,组织化不明显。当温度过高时,产品容易变硬发黑,口感差,此两种情况感官评价低。温度适当时,产品色泽好,纤维状明显,产品感官评价高。当水分、温度分别固定时,感官评价随螺杆转速的变大先增大后减小,与郎珊珊等[27]的研究结果一致。较高和较低的转速都不能使物料充分熔融反应,较低转速下物料受热过多压力小,较高转速下物料压力大而受热少,物料成型差,硬度大口感差,感官评价低。当螺杆转速、机筒温度固定时,感官评价随水分增大先升高后降低,变化明显。水分较低时,挤出产品表面粗糙不均匀,硬度大,色泽黯淡,咀嚼感差,感官评价低。水分增大,挤出产品品质改善,色泽变浅,表面光滑,纤维状明显,感官评价高。当水分较大时,挤出产品散碎,感官评价低。总体来说,水分是影响感官评价的主要因素,这与Lin 等[28]的研究结果是一致的。

由表5 中F 值大小可知,操作参数的影响大小为:C>A>B,即水分>螺杆转速>机筒温度。以感官评价最大值为响应值,预测值为80 分,通过响应面分析,得到最佳参数为螺杆转速151.59 r/min,机筒温度170.45 ℃,水分56.23%。

2.5.4 吸水性响应面分析

由表5 可知,自变量与因变量之间回归模型显著(p<0.05),失拟项不显著(p>0.05)。方差分析显示,模型拟合度R2值为0.8313,回归模型可信。响应面分析表明(图1j~l),当温度处于低水平时,吸水性与螺杆转速呈现正效应。温度处于高水平时,吸水性与螺杆转速呈现负效应。由于在温度和螺杆转速都处于低水平情况下,产品的变性不充分,随着螺杆转速上升,物料受到的剪切力增大,压力也增大,蛋白质变性程度增加,因此吸水性与螺杆转速之间呈现正效应。当机筒温度处于高水平时,水受热运动加快,压力升高,而低螺杆转速可减缓物料流动速度,产品成型好,吸水性高。这与杨勇等[29]的研究结果不一致,杨勇等[29]认为当机筒温度固定时,挤压产品吸水性随螺杆转速增大呈现先增大后减小的趋势。当螺杆转速处于低水平时,产品吸水性与机筒温度温度之间呈正效应。当螺杆转速处于高水平时,产品吸水性与机筒温度之间呈负效应。当水分固定时,产品吸水性随着螺杆转速呈现先升高后降低的趋势,但总体变化幅度不大。而当螺杆转速固定时,产品吸水性随着水分的增加呈上升趋势。由二次回归方程可知,水分因素对吸水性的影响显著。

由表5 中F 值大小可知,操作参数的影响大小为:C>A>B,即水分>螺杆转速>机筒温度。结合产品实际以及参考植物蛋白组织化产品的特点,以中间值153.9%作为目标值,通过响应面分析,得到最佳参数为螺杆转速168.82 r/min,机筒温度167.20 ℃,水分56.64%。

以硬度13792.8 g、组织化度和感官评价的最大值、吸水性153.9%作为目标值,综合响应面分析结果和操作实际,经优化后的工艺参数为螺杆转速153 r/min,机筒温度170 ℃,水分56%。在此工艺条件下进行三组平行试验,所得产品指标硬度为13814.24 g,组织化度1.74,感官评价79,吸水性151.21%,工艺参数得到了优化。这与王旭等[18]、杨震等[19]的研究结果有差异,可能与成型模块结构不同以及原料的差异有关。

3 结论

国内外对豌豆组织化蛋白的评价主要集中在质构、色泽和感官评价等指标上,不同工艺的组织化蛋白指标分析中,硬度、组织化度、感官评价变异系数达40%以上,在反映产品质量时较为重要。通过对产品硬度、组织化度等指标进行相关分析、因子分析。结果表明:硬度、组织化度、感官评价、可溶性氮、吸水性、持油性的变异系数较大。ΔE虽然变异系数不大,但在相关分析中,其与硬度和吸水性分别呈极显著正、负相关关系,说明ΔE为综合指标,可大体反映产品品质。与9 项指标可以归结为4 个主要因子,因子1 对硬度、吸水性、ΔE起支配作用,因子2 对粘结性、感官评价、组织化度起支配作用,因子3 对弹性和吸油性起支配作用,因子4 只对可溶性氮起支配作用,可溶性氮与其他指标联系较少。豌豆组织化蛋白评价指标及权重为硬度(25%)、组织化度(25%)、感官评价(25%)、吸水性(25%)。对硬度、组织化度、感官评价、吸水性进行响应面分析,经优化后的工艺参数为螺杆转速153 r/min,机筒温度170 ℃,水分56%。本研究为豌豆组织化蛋白的评价提供了参考,优化生产工艺,为豌豆蛋白组织化技术的进一步研究奠定基础。但因为挤压机内部为“黑箱”,物料在其中的化学变化难以描述和测定,还有待继续研究。另外,如何开发更为优质的豌豆蛋白组织化产品,仍有着巨大的研究空间和市场价值。