挤压工艺参数对高水分组织化小麦蛋白产品特性的影响

2018-03-10蒋华彬刘艳香田晓红汪丽萍翟小童吴娜娜郭文杰于国萍

蒋华彬 刘 明 谭 斌 刘艳香 田晓红 汪丽萍翟小童 吴娜娜 郭文杰 于国萍

(国家粮食局科学研究院1,北京 100037)(东北农业大学食品学院2,哈尔滨 150030)(安徽瑞福祥食品有限公司3,亳州 236800)

小麦蛋白是小麦淀粉工业和酒精工业的加工副产物,蛋白质质量分数高达75%,营养价值较高[1],但常用作添加剂,利用量较低。我国小麦产量位居世界第一,小麦蛋白年产量已达30万t左右[2],并且随着淀粉工业的不断发展,仍在逐年增加。挤压组织化是指植物蛋白原料经粉碎、调湿、混合等预处理后,在挤压机内经高温、高压、强剪切力等因素共同作用,蛋白质发生变性,蛋白质分子内部的高度规则性空间排列发生变化,分子中次级键遭到破坏,整齐排列成同方向组织结构,经模孔挤出后形成具有类似动物肉咀嚼感产品的过程[3]。根据原料含水量的高低,挤压组织化加工技术可分为低水分和高水分挤压,低水分是指原料含水量低于40%,高水分则高于40%[4]。高水分挤压组织化加工技术生产的组织化蛋白,具有组织化程度高、咀嚼感强、即食即用、营养成分损失少等优点[5]。采用挤压组织化加工技术生产高水分组织化小麦蛋白,不仅可提高小麦蛋白附加值,提高加工企业经济效益,而且还能最大限度提高资源利用率,拓展我国小麦资源的精深加工途径。挤压过程中,含水量、螺杆转速、喂料速度、挤压温度等挤压工艺参数对组织化蛋白产品特性有重要影响[6-7],研究挤压组织化过程中的挤压工艺参数,有助于深入理解高水分组织化小麦蛋白形成过程,改进组织化蛋白挤压工艺。

本实验研究了含水量、螺杆转速、喂料速度、挤压温度等挤压工艺参数对高水分组织化小麦蛋白产品特性的影响。以谷朊粉、花生蛋白、豌豆蛋白为原料,采用高扭矩双螺杆挤压装备开发高水分组织化小麦蛋白,并分析了产品色泽品质(L*、a*、b*、ΔE)、质构特性(组织化度、硬度、黏着性、弹性、聚结性、咀嚼度)、以及感官评价。旨在为高水分组织化小麦蛋白新产品的开发与利用提供依据。

1 材料与方法

1.1 材料

谷朊粉:安徽瑞福祥食品有限公司;花生蛋白:河南亮健科技有限公司;豌豆蛋白:烟台东方蛋白科技有限公司。

原料的基本组分见表1。

表1 原料的基本组分/%

1.2 仪器与设备

FMHE36-24型高扭矩双螺杆挤压装备:湖南富马科食品工程技术有限公司;TA-XT Plus型物性测试仪:英国Stable Micro System公司;X-Rite SP60系列积分球式分光光度仪:美国X-Rite爱色丽公司;Soxtec2050全自动索氏抽提系统、Kjeltec8400全自动定氮仪、Fibertec2010全自动纤维分析系统:福斯分析仪器公司。

1.3 实验方法

将谷朊粉、花生蛋白和豌豆蛋白(65.5:13.5:21)混合均匀后进行挤压实验,挤压工艺参数为含水量、螺杆转速、喂料速度和挤压温度。

1.3.1 含水量对组织化蛋白产品特性的影响

含水量各水平设置为46%、49%、52%、55%、58%,其他设置为螺杆转速300 r/min,喂料速度10 kg/h,挤压机T2、T3、T4、T5、T6区温度分别为60、100、170、140、100 ℃。

1.3.2 螺杆转速对组织化蛋白产品特性的影响

螺杆转速各水平设置为210、240、270、300、330 r/min,其他设置为含水量49%,喂料速度10 kg/h,挤压机T2、T3、T4、T5、T6区温度分别为60、100、170、140、100 ℃。

1.3.3 喂料速度对组织化蛋白产品特性的影响

喂料速度各水平设置为7、8、9、10、11 kg/h,其他设置为含水量49%,螺杆转速300 r/min,挤压机T2、T3、T4、T5、T6区温度分别为60、100、170、140、100 ℃。

1.3.4 挤压温度对组织化蛋白产品特性的影响

挤压机T4区温度(文中变量挤压温度指T4区温度)各水平设置为150、160、170、180、190 ℃,T2、T3、T5、T6区温度分别为60、100、140、100 ℃,其他设置为含水量49%,螺杆转速300 r/min,喂料速度10 kg/h。

1.4 产品特性测定

1.4.1 色泽测定

使用X-Rite SP60系列积分球式分光光度仪测定样品色泽,并记录L*、a*、b*、ΔE。

1.4.2 质构特性

使用TA-XT Plus型物性测试仪(TPA模式,P/36R探头)[8],测定组织化蛋白产品的硬度(Hardness)、黏着性(Adhesiveness)、弹性(Springiness)、聚结性(Cohesiveness)、咀嚼度(Chewiness)。将样品切成边长为15 mm,高为3 mm的正方体,置于测试台中央,测试前速度1 mm/s,测试速度1 mm/s,测试后速度1 mm/s,下压程度50%,间隔时间3 s,往复两次。

1.4.3 组织化度测定

使用HDP/BS探头对样品(长20 mm,宽10 mm,高5 mm)进行剪切,测试前速度1 mm/s,测试速度1 mm/s,测试后速度1 mm/s,剪切程度为样品厚度的75%,组织化度为横向剪切力所做的功与纵向剪切力所做的功的比值[9]。

1.4.4 产品感官评价[10]

选取食品相关专业10名研究生(男女各5名),培训后进行组织化蛋白产品的感官分析。感官分析的项目分别为组织化程度(系数0.4)、色泽(系数0.1)、表观状态(系数0.1)、口感(系数分别为:硬度0.1、润滑感0.1、黏弹性0.1)和风味(系数0.1),每项目满分为10分。感官评分表详见表2,组织化蛋白产品感官得分计算公式如下:

表2 组织化蛋白产品感官评分表

1.5 数据处理与分析

采用Excel和SPSS 17.0软件进行数据分析。

2 结果与分析

2.1 挤压工艺对组织化蛋白产品色泽的影响

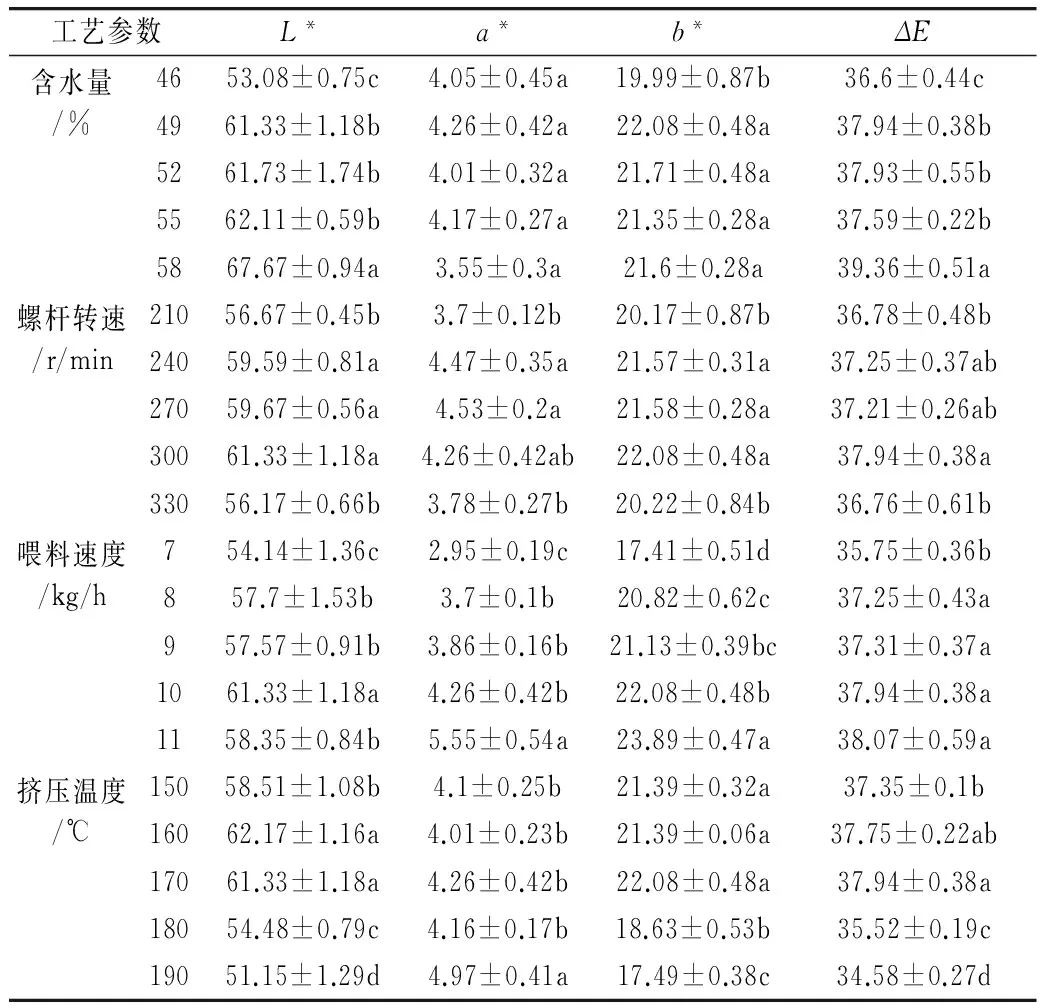

由表3可以看出,含水量、螺杆转速、喂料速度、挤压温度对组织化蛋白产品明度L*影响显著(P<0.05)。随着含水量的升高,组织化蛋白产品的明度L*逐渐升高;随着螺杆转速、喂料速度、挤压温度的升高,组织化蛋白产品的明度L*都先升高后下降,当螺杆转速为300 r/min时达到最大值(61.33),当喂料速度为10 kg/h时达到最大值(61.33),当挤压温度为160 ℃时达到最大值(62.17)。

表3 挤压工艺对组织化蛋白产品色泽的影响

注:结果以平均值±标准偏差计,字母不同表示在0.05水平上的差异显著性,余同。

含水量、挤压温度对组织化蛋白产品红色度a*影响不显著(P>0.05),螺杆转速、喂料速度对组织化蛋白产品红色度a*影响显著(P<0.05)。随着含水量的升高,组织化蛋白产品的红色度a*先基本保持不变后略有下降;随着螺杆转速的升高,组织化蛋白产品的红色度a*先升高后下降,当螺杆转速为270 r/min时达到最大值(4.53);随着喂料速度的升高,组织化蛋白产品的红色度a*逐渐升高;随着挤压温度的升高,组织化蛋白产品的红色度a*先基本保持不变后略有升高。

含水量、螺杆转速、喂料速度、挤压温度对组织化蛋白产品黄色度b*影响显著(P<0.05)。随着含水量、螺杆转速、挤压温度的升高,组织化蛋白产品的黄色度b*均先升高后下降,当挤压温度为170 ℃,含水量为49%,螺杆转速为300 r/min时,组织化蛋白产品的黄色度b*达到最大值(22.08);随着喂料速度的升高,组织化蛋白产品的黄色度b*逐渐升高。

含水量、螺杆转速、喂料速度、挤压温度对组织化蛋白产品色差ΔE影响显著(P<0.05)。随着含水量、喂料速度的升高,组织化蛋白产品的色差ΔE均逐渐升高;随着螺杆转速、挤压温度的升高,组织化蛋白产品的色差ΔE均先升高后下降,当螺杆转速为300 r/min,挤压温度为170 ℃时,组织化蛋白产品的色差ΔE达到最大值(37.94)。

2.2 挤压工艺对组织化蛋白产品质构特性的影响

由表4可以看出,含水量、螺杆转速、喂料速度、挤压温度对组织化蛋白产品组织化度影响显著(P<0.05)。随着含水量、螺杆转速、喂料速度的升高,组织化蛋白产品的组织化度均先下降后升高;当含水量为52%时达到最小值(1.47),当螺杆转速为270 r/min时达到最小值(1.46),当喂料速度为10 kg/h时达到最小值(1.71);随着挤压温度的升高,组织化蛋白产品的组织化度先逐渐升高后下降,当挤压温度为180 ℃时达到最大值(1.95)。

表4 挤压工艺对组织化蛋白产品质构特性的影响

含水量、螺杆转速、喂料速度、挤压温度对组织化蛋白产品硬度影响显著(P<0.05)。随着含水量的升高,组织化蛋白产品的硬度逐渐下降;随着螺杆转速的升高,组织化蛋白产品的硬度先逐渐下降后升高,当螺杆转速为300 r/min时达到最小值(18 034 g);随着喂料速度的升高,组织化蛋白产品的硬度缓慢升高;随着挤压温度的升高,组织化蛋白产品的硬度先逐渐升高后下降,当挤压温度为180 ℃时达到最大值(19 493 g)。

含水量、螺杆转速、喂料速度、挤压温度对组织化蛋白产品黏着性影响显著(P<0.05)。随着含水量、挤压温度的升高,组织化蛋白产品的黏着性先下降后逐渐升高,当含水量为49%时达到最小值(0.388 g),当挤压温度为160 ℃时达到最小值(0.265 g);随着螺杆转速、喂料速度的升高,组织化蛋白产品的黏着性先升高后下降,当螺杆转速为240 r/min时达到最大值(1.358 g),当喂料速度为9 kg/h时达到最大值(0.662 g)。

含水量、螺杆转速、喂料速度、挤压温度对组织化蛋白产品弹性影响显著(P<0.05)。随着含水量的升高,组织化蛋白产品的弹性逐渐下降;随着螺杆转速的升高,组织化蛋白产品的弹性先下降后逐渐升高,当螺杆转速为240 r/min时达到最小值(0.949);随着喂料速度的升高,组织化蛋白产品的弹性先基本保持不变后下降;随着挤压温度的升高,组织化蛋白产品的弹性先升高后逐渐下降,当挤压温度为160 ℃时达到最大值(0.977)。

含水量、喂料速度、挤压温度对组织化蛋白产品聚结性影响显著(P<0.05),螺杆转速对组织化蛋白产品聚结性影响不显著(P>0.05)。随着含水量的升高,组织化蛋白产品的聚结性逐渐下降;随着螺杆转速的升高,组织化蛋白产品的聚结性先升高后下降,但变化幅度较小,当螺杆转速为240 r/min时达到最大值(0.849);随着喂料速度的升高,组织化蛋白产品的聚结性先下降后升高,当喂料速度为9 kg/h时达到最小值(0.824);随着挤压温度的升高,组织化蛋白产品的聚结性先升高后缓慢下降,当挤压温度为170 ℃时达到最大值(0.844)。

含水量、螺杆转速、喂料速度、挤压温度对组织化蛋白产品咀嚼度影响显著(P<0.05)。随着含水量的升高,组织化蛋白产品的咀嚼度逐渐下降;随着螺杆转速的升高,组织化蛋白产品的咀嚼度先逐渐下降后升高,当螺杆转速为300 r/min时达到最小值(14 758 g);随着喂料速度的升高,组织化蛋白产品的咀嚼度缓慢升高;随着挤压温度的升高,组织化蛋白产品的咀嚼度先逐渐升高后下降,当挤压温度为180 ℃时达到最大值(15 548 g)。

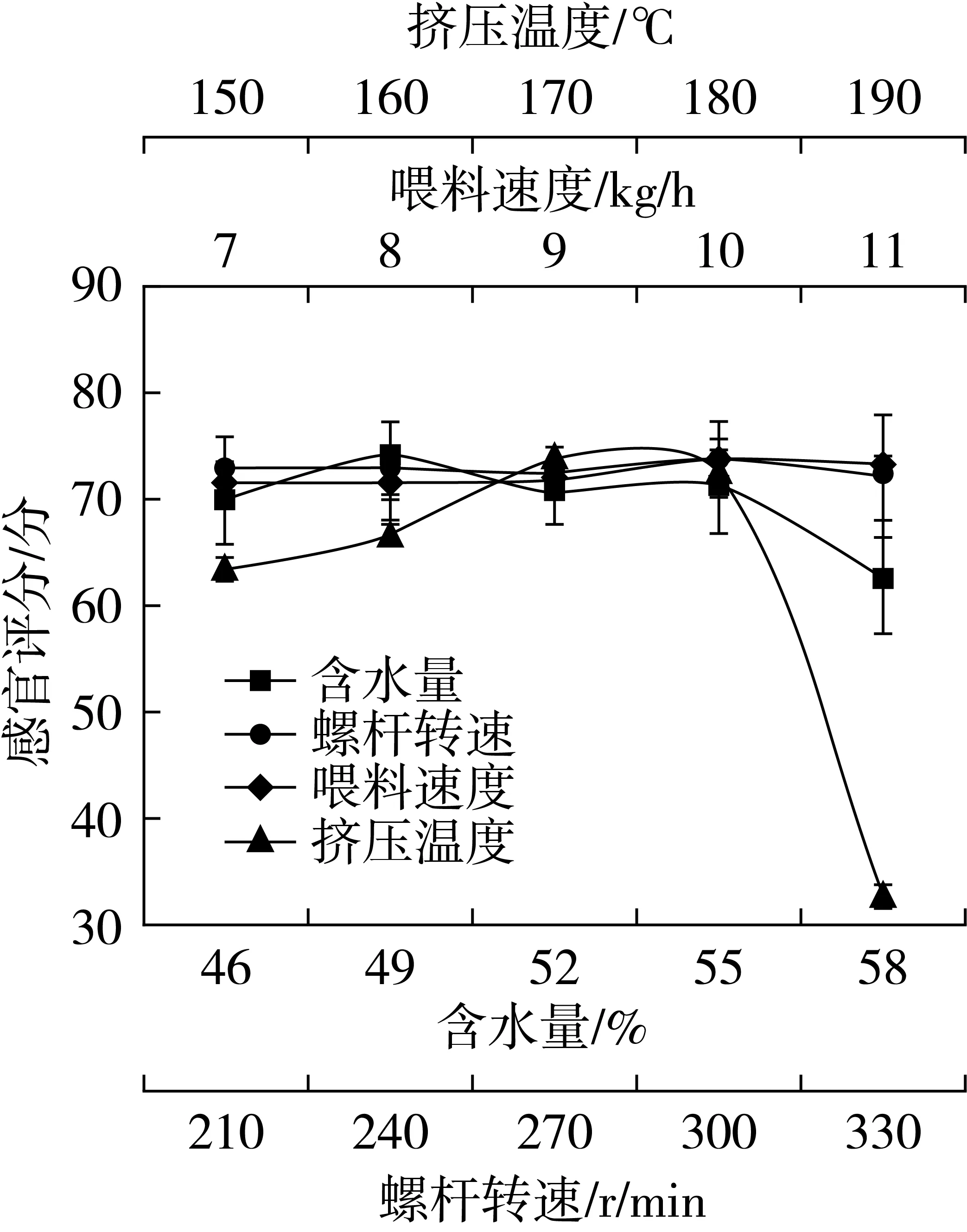

2.3 挤压工艺对组织化蛋白产品感官特性的影响

由图1可以看出,含水量、挤压温度对组织化蛋白产品感官评分影响显著(P<0.05),螺杆转速、喂料速度对组织化蛋白产品感官评分影响不显著(P>0.05)。随着含水量的升高,组织化蛋白产品的感官评分先升高后下降,当含水量为49%时达到最大值(73.4分);随着螺杆转速的升高,组织化蛋白产品的感官评分基本保持不变;随着喂料速度的升高,组织化蛋白产品的感官评分先基本保持不变后略有升高;随着挤压温度的升高,组织化蛋白产品的感官评分先升高后下降,当挤压温度为170 ℃时达到最大值(73.4分)。

图1 挤压工艺对组织化蛋白产品感官特性的影响

3 讨论

含水量在挤压过程中起着重要作用,对组织化蛋白产品色泽品质、质构特性有着重要的影响。侯建设等[11]研究发现随着含水量的增加,组织化蛋白产品的色泽逐渐变浅。Lin等[12]研究发现随着含水量的增加,组织化蛋白产品的硬度、黏着性、弹性、咀嚼度均逐渐下降。含水量的增加降低了物料的黏度[13],从而缩短了物料在挤压机内的滞留时间,相应地也缩短了发生美拉德反应时间,最终导致产品颜色变浅。本实验研究也发现,随着含水量的增加,组织化蛋白产品的组织化度、硬度、弹性、聚结性、咀嚼度均呈下降趋势,这可能是由于水分过多时,稀释弱化了蛋白质组织化结构的形成[14]。

挤压过程中,螺杆转速的变化会改变剪切强度与物料滞留时间[15],进而影响组织化蛋白产品特性。一方面,随着螺杆转速的升高,剪切强度增大,蛋白质变性程度会升高;另一方面,螺杆转速的升高缩短了物料在挤压机内的滞留时间,蛋白质变性的时间也相应地缩短,导致变性程度降低[16]。当螺杆转速较低时,滞留时间的缩短占主导作用,变性程度降低,产品组织化度、硬度、弹性和咀嚼度降低;当螺杆转速较高时,剪切作用的增强占主导作用,变性程度升高,产品组织化度、硬度、弹性和咀嚼度升高。挤压过程中,随着喂料速度的增大,物料滞留时间会缩短,发生美拉德反应的时间也相应地缩短,从而使产品颜色变浅,明度L*、红色度a*、黄色度b*、色差ΔE呈上升趋势;喂料速度的增大可以提高挤压机机筒内的填充度,从而增大蛋白物料间的相互作用力,使组织化蛋白产品的硬度略有升高。

挤压温度是影响组织化蛋白产品特性的决定性因素,Osen等[17]研究发现挤压温度低于120 ℃时,组织化蛋白产品不能形成纤维状结构,当温度为160 ℃时,组织化蛋白产品表面光滑、色泽均一、具有较好的纤维状结构。郑建梅等[18]研究发现组织化蛋白产品形成完整形态所需挤压温度不能低于150 ℃,随着挤压温度的升高,产品的硬度、弹性和咀嚼度先升高后降低。Cheftel等[19]研究发现随着挤压温度的升高,组织化蛋白产品的横剪切力、组织化度逐渐增大。研究发现,随着温度的升高,组织化蛋白产品色泽呈现先略有升高后逐渐下降的趋势,这是由于随着温度的升高,美拉德反应加剧,类黑色素增多,从而使产品颜色加深。同时,也发现随着温度的升高,组织化蛋白产品的组织化度、硬度、弹性、聚结性、咀嚼度均先逐渐升高后下降,与前人报道相似。

4 结论

以混合均匀的小麦蛋白、花生蛋白和豌豆蛋白(65.5:13.5:21)作为蛋白原料,开展挤压实验。结果表明:随着含水量的升高,组织化蛋白产品色泽品质呈上升趋势,质构特性(组织化度先下降后升高)呈下降趋势;随着螺杆转速的升高,组织化蛋白产品色泽品质呈先升高后下降趋势,质构特性呈先下降后升高趋势;随着喂料速度的升高,组织化蛋白产品色泽品质、质构特性(组织化度先下降后略有升高)呈上升趋势;随着挤压温度的升高,组织化蛋白产品色泽品质、质构特性呈先升高后下降趋势。综合考虑组织化蛋白产品色泽品质、质构特性和感官评价,较适宜的挤压工艺为含水量49%,螺杆转速330 r/min,喂料速度10~11 kg/h,挤压温度170 ℃。

[1]赵宇生,卞科,毋江.谷朊粉的研究与应用[J].食品科技,2007,6:31-34

ZHAO Y S,BIAN K,WU J.Research and application of wheat gluten powder[J].Food Science and Technology,2007,6:31-34

[2]赵学敬.谷朊粉开发与产量控制[J].粮食科技与经济,2013,38(5):50-51

ZHAO X J.Development and production control of wheat gluten powder[J].Grain Science and Technology and Economy,2013,38(5):50-51

[3]张金闯,魏益民,张波,等.组织化大豆蛋白生产工艺研究与应用进展[J].中国粮油学报,2015,30(10):135-139

ZHANGJ C,WEI Y M,ZHANG B,et al.The research on production technology and application process of textured soybean protein[J].Journal of the Chinese Cereals and Oils Association,2015,30(10):135-139

[4]AKDOGAN H.High moisture food extrusion[J].International Journal of Food Science and Technology,1999,34(3):195-207

[5]孙照勇,陈锋亮,张波,等.植物蛋白高水分挤压组织化技术研究进展[J].农业工程学报,2009,25(3):308-312

SUN Z Y,CHEN F L,ZHANG B,et al.Research advances in technology for high-moisture extrusion texturization of vegetable protein[J].Transactions of the Chinese Society of Agricultural Engineering,2009,25(3):308-312

[6]DING Q B,AINSWORTH P,PLUNKETT A,et al.The effect of extrusion conditions on the functional and physical properties of wheat-based expanded snacks[J].Journal of Food Engineering 2006,73(2):142-148

[7]魏益民,康立宁,张波,等.高水分大豆蛋白组织化生产工艺和机理分析[J].农业工程学报,2006,22(10):193-197

WEI Y M,KANG L N,ZHANG B,et al.Processing and mechanism of high moisture textured soy protein[J].Transactions of the Chinese Society of Agricultural Engineering,2006,22(10):193-197

[8]耿永然,李文军,王奕云,等.复合蛋白原料组成对挤压组织化产品特性的影响[J].天津科技大学学报,2016,31(1):17-21

GENG Y R,LI W J,WANG Y Y,et al.Effect of Compound Protein Compositions on Extrusion Texturization[J].Journal of Tianjin University of Science & Technology,2016,31(1):17-21

[9]SHIAU S Y,YEH A I.On-line measurement of rheological properties of wheat flour extrudates with added oxido-reductants,acid,and alkali[J].Journal of Food Engineering,2004,62(2):193-202

[10]张汆.花生蛋白挤压组织化技术及其机理研究[D].杨凌:西北农林科技大学,2007

ZHANG C.Extrusion texturization technology and mechanisms of peanut protein[D].Yangling:Northwest Agriculture and Forestry University,2007

[11]侯建设,梁歧,张明镝,等.温度和水分对大豆组织蛋白挤压成型和褐变的影响[J].食品科学,2002,23(8):38-40

HOU J S,LIANG Q,ZHANG M D,et al.Effects of temperature and moisture on the finished-form and browning of texturized protein products[J].Food Science,2002,23(8):38-40

[12]LIN S,HUFF H E,HSIEH F.Extrusion process parameters,sensory characteristics,and structural properties of a high moisture soy protein meat analog[J].Journal of Food Science,2002,67(3):1066-1072

[13]TOLSTOGUZOV V B.Thermoplastic extrusion-the mechanism of the formation of extrudate structure and properties[J].Journal of the American Oil Chemists' Society,1993,70(4):417-424

[14]陈锋亮,魏益民,张波.物料含水率对大豆蛋白挤压产品组织化质量的影响[J].中国农业科学,2010,43(4):805-811

CHEN F L,WEI Y M,ZHANG B.Effect of moisture content on quality of texturization of product extruded from soy protein isolate[J].Scientia Agricultura Sinica,2010,43(4):805-811

[15]魏益民,赵多勇,康立宁,等.操作参数对组织化大豆蛋白产品特性的影响[J].中国粮油学报,2009,24(6):20-25

WEI Y M,ZHAO D Y,KANG L N,et al.Effect of process parameters on product characteristics of textured soy protein[J].Journal of the Chinese Cereals and Oils Association,2009,24(6):20-25

[16]于国萍,孙志欣.高湿挤压对组织化大豆蛋白产品特性的影响[J].东北农业大学学报,2009,40(11):104-107

YU G P,SUN Z X.Influence of high moisture extrusion on property of textured soybean protein[J].Journal of Northeast Agricultural University,2009,40(11):104-107

[17]OSEN R,TOELSTEDE S,WILD F,et al.iHgh moisture extrusion cooking of pea protein isolates:raw material characteristics,extruder responses,and texture properties[J].Journal of Food Engineering,2014,127(4):67-74

[18]郑建梅,魏益民,张波,等.套筒温度对谷朊粉高水分挤压组织化产品特性的影响[J].食品科学,2012,33(9):99-104

ZHENG J M,WEI Y M,ZHANG B,et al.Effect of barrel temperature on properties of extruded gluten with high water content[J].Food Science,2012,33(9):99-104

[19]CHEFTEL J C,KITAGAWA M,QUEGUINER C.New protein texturization processes by extrusion cooking at high moisture levels[J].Food Reviews International,1992,8(2):235-275.