自动化增材制造路径规划与算法研究

2022-01-04谢宇玲

谢宇玲

(福建船政交通职业学院 机械与智能制造学院,福州 350007)

增材制造技术是促进制造业转型升级的关键技术。随着社会经济的发展,人们对该技术的关注度越来越高。目前,普遍采用的电弧增材制造受技术方面限制,在其应用中存在一定的局限性。为了提升应用水平,要注重自动化增材制造系统的研究,并结合实际生产情况,发挥出该技术的有效作用,从而推动我国制造业实现可持续发展。

电弧增材制造具有综合性特点,整合了增材制造、传统数控加工等工艺的优势,能够发挥出更大的作用。虽然传统数控加工取得了较大进展,但是其自动化水平不高,生产需要耗费的时间较长。相比较而言,增材制造的自动化优势更高。

1 自动化增材制造总设计

1.1 自动化丝材电弧增材制造要求

要实现自动化丝材电弧增材制造需要经过多个步骤。该技术自动化水平较高,能够在满足质量要求的基础上直接生成所需产品。工作人员在此过程中需要构建焊道模块,完善不同材料的焊道模型数据库,如钛合金焊道、铝合金焊道等,从而满足实际增材制造中的需求。在计算机辅助设计(Computer Aided Design,CAD)模型切片过程中,切片算法对效率要求较高。从未来发展趋势来看,会出现多种切片算法[1],因此要注重增材制造中切片算法的研究。

1.2 自动化增材制造流程规划

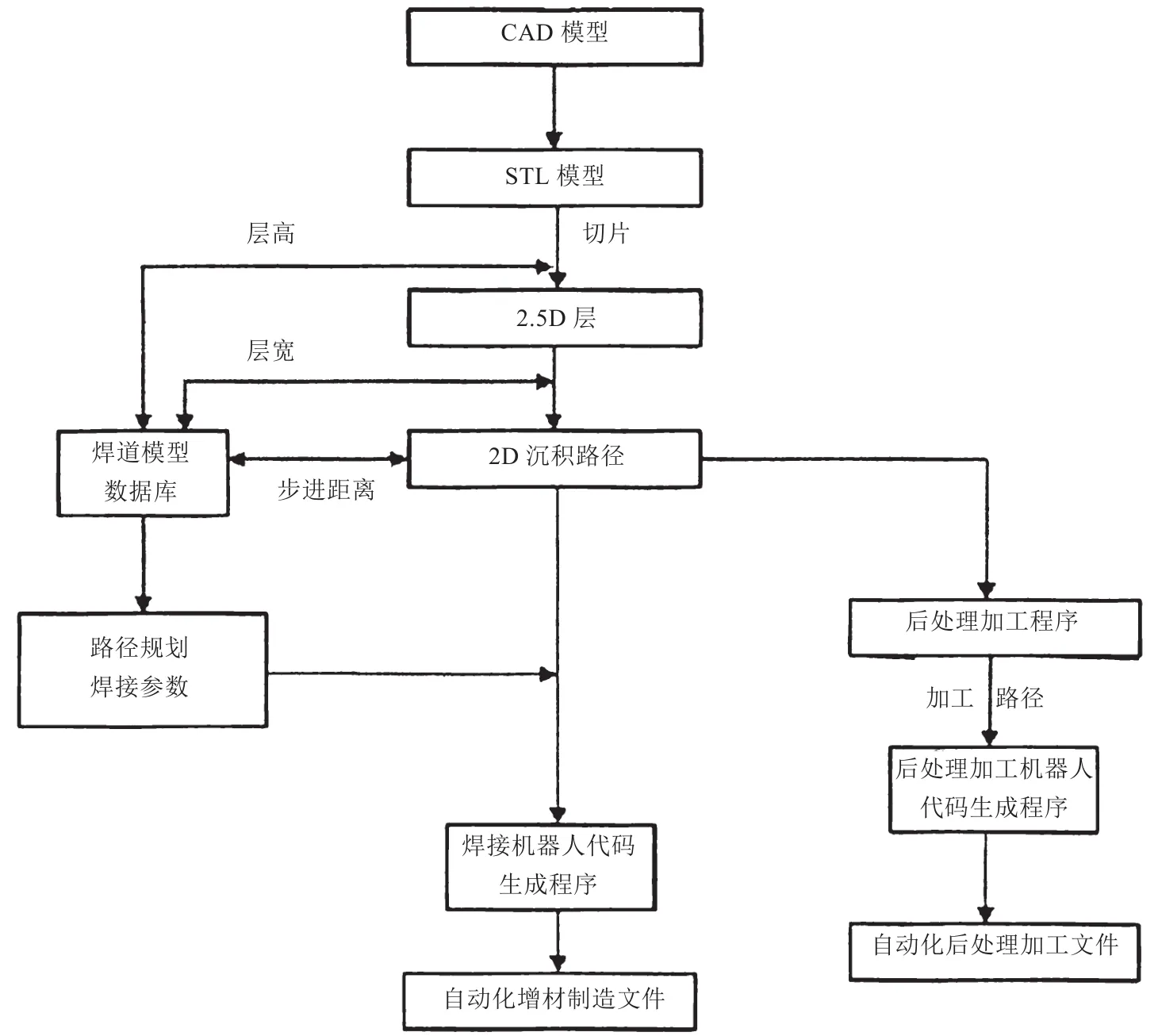

根据自动化增材制造情况来看,从CAD模型输入环节到最终生成产品,包含有多个环节,如切片和路径规划等,具体流程规划如图1所示。

图1 增材制造流程规划图

1.3 自动化丝材增材制造硬件平台

机器人电弧丝材增材制造硬件平台组成部分较多,如ABB机器人和计算机等。其不同部分发挥的作用也不相同,需通过各部分之间的协调配合,共同构成了一个完整的运行体系。

1.4 自动化丝材增材制造软件设计

本研究采用Java语言开发出一种丝材电弧焊接增材制造软件系统,具有通用性和高效性等特点。另外,由于Java程序编译后具有较强的适用性,该系统可以在多种平台上运行,提高了软件的应用水平。

2 人工神经网络焊道建模

根据制造活动的实际开展情况来看,通过单个焊缝的累积能够形成逐层沉积策略。因此,单条焊缝在一定程度上有助于提高产品质量。

2.1 实验装置

以往测量的对象只是焊缝高度和宽度,不是完整的横截面模型,所以对焊缝横截面积的预测误差会比较大。本次实验活动采用丝材电弧增材制造系统以及ABB机器人装置开展,提取焊道轮廓时采用3D激光扫描系统。

2.2 实验设计

丝材选用不锈钢丝和不锈钢板,其中不锈钢板是一种奥式不锈钢,含有碳、锰等化学成分,具有焊接和折弯性能好等优势。通过查阅相关文献可知,影响焊道几何形状的因素众多,如焊道电压、电流等,实验变量选择为焊接速度、喷嘴高度等[2]。根据工业生产实况,一般为保障焊接工作顺利开展,需要合理设置有关参数。在应用丝材电弧增材制造技术时,熔焊过程中对热量需求较少。若热量较多对焊道成形会产生不利影响,所以要严格控制焊接参数。为了确保实验参数选择的正确性,在焊接实验时需要选择最小的送丝速度和最大的焊接速度,这样得到的焊接效果较好。

2.3 BP神经网络建立焊道模型

通过调整不同工艺参数,可以获得相应的焊道轮廓。在本文研究中,通过分析焊道几何形状与参数设置的关系,在神经网络模型的支持下,计算出了不同几何形状的焊接参数。丝材电弧增材制造系统在运行过程中,可以在明确路径规划步进距离后匹配相对应的焊接参数。在应用BP神经网络构建焊道模型的过程中,需要先全面了解该网络的结构。该网络中存在多层节点,且不同节点计算能力不同,主要包括隐含层数、学习系数及激活函数等参数[3]。

2.4 仿真结果分析

2.4.1 焊接电流对焊道宽度、高度的影响

通过神经网络模型分析了焊接电流对焊道宽度、高度的影响,其关系如图2所示。

图2 焊接电流对焊道宽度、高度的影响

由图2可知,焊道高度随电流的增大呈先增大后减小的趋势。当焊接电流为205 A左右时,焊道的宽度、高度达到最大。

2.4.2 喷嘴高度对焊道宽度、高度的影响

通过神经网络模型探究喷嘴高度对焊道宽度、高度的影响发现,这两者之间表现出负相关的关系,即喷嘴高度值越大,焊道宽度及高度越小。

3 CAD模型切片

在丝材电弧增材制造过程中,需要重视分层切片这一步骤,这是该制造系统运行的关键步骤[4]。相关人员需要先在CAD系统中输入相关模型,完成此项工作后将该模型转变为STL格式,之后再进行切片操作。

3.1 等厚模型切片

在丝材电弧增材制造系统的研发过程中,导入STL模型后对STL文件的分层处理是关键的一步。先利用3D模型设计软件将目标文件转换为STL模型,通过弦高和角度来控制偏差,同时通过步长大小控制精度,随后将3D层切成2.5D层,并对不同层的数据信息进行处理,最终得到不同分层轮廓。

3.2 自适应模型切片

自适应模型切片会存在一定的阶梯效应,主要影响因素是增材制造工艺的精度。这一因素会导致二维截面轮廓叠加加工时产生重叠误差,尤其是在模型相邻截面面积较大的情况下,阶梯效应会更加明显。由于对三维模型切片会形成二维轮廓,在阶梯效应的影响下成型实体质量很难保障。为了解决这一问题,要适当减小切片厚度,采用面积的相差程度来自适应切片[5]。

3.3 切片截面面积计算

在对模型切片进行处理之后可以得到一个二维截面。若该截面是多边形,则要按照相应多边形的计算方式来计算。若二维截面包含多个多边形,就要根据实际情况分别探讨。通过研究可知,当三维模型切片截面包含多个多边形时,其面积为多个多边形面积的总和。若各图形间有重叠现象,则需要减去重叠的部分。在计算多边形面积时,要先找出面积最大的多边形,再判断和其他多边形的位置关系,以保证面积计算的准确性[6]。

3.4 模型切片结果

在Java程序中实现了切片算法,可以对复杂的STL模型进行切割,且应用效果较好。采取本文论述的切片算法能够有效保存3D图形的形态,最终得到不同层的轮廓形状。

4 沉积路径规划和后处理加工

4.1 现有路径规划方法

有关增材制造工艺的沉积路径模型比较多,如栅格、Z字格等。本研究探讨了各种沉积路径的优势,并根据生产实况构建了混合路径模型。这一过程对于提高丝材电弧增材制造系统有很大帮助,能够提高其沉积效益与精度。连续路径规划是一种工具路径生成方法,可以覆盖空间的区域,使其不和自身相交,目前在增材制造工艺中可以起到减少收缩的作用。

4.2 丝材电弧增材制造路径规划要求

作为自动化增材制造系统运行的关键步骤,路径规划至关重要。传统的路径规划方法已经不能满足现代自动化增材制造系统的持续发展需求。丝材电弧增材制造路径规划需要遵循以下要求。

第一,鲁棒性。因为沉积路径是自动生成的,所以不会受到任何几何复杂性的影响。但是,若沉积物尺寸过大,在规划丝材电弧增材制造路径的过程中,可能会受到几何形状的影响。因此,相关人员要对该现象引起重视。第二,无空隙沉积。因为空隙会使后续工作产生一些难以预测的问题,所以在路径规划时要考虑无空隙沉积。尤其是在丝材电弧增材制造中,若规划路径不合理会增加产品间隙距离,最终引发严重问题。这在薄壁结构上表现得比较明显,工作人员要对此引起重视[7]。

4.4 后处理加工

根据实际生产需求对完成的结构件进行加工处理,可以得到质量较高的结构件。在传统模式下可以采用数控铣床(Computer Numerical Control,CNC)加工,由于技术条件的限制,无法实现自动化。但在丝材电弧增材制造中,后处理加工可以实现自动化,大大提升了产品的加工效率。丝材电弧增材制造后处理加工包括顶部区域加工、侧面区域加工和底部区域加工。其中:顶部区域加工的加工路径比较简单,不会涉及到自相交问题;侧面区域加工需要通过偏移几何的边界来生成;底部区域加工在电弧焊接中会产生热量,其衬底将导致底部区域中的尺寸发生变化,所以对基底区域进行加工十分必要。

4.5 机器人代码生成

将CAD模型进行切片路径规划后,需要对生成的文本文件进行转换,保证机器人可以识别,然后将相关信息导入机器人代码转换模块生成代码,再将机器人代码文件通过硬盘导入机器人控制器。在后处理加工过程中,要发挥出后处理加工模块的作用,对路径文件和焊枪进行转化后再加工,必要时可以采用两台机器人进行焊接和铣削,以满足实际生产所需。

5 结语

综上所述,为了顺应制造业发展需求,本文研发出自动化增材制造系统。与传统工艺相比,该系统的应用效果有了明显改善。该系统中路径规划和算法是研究的重点,因此要进行深入分析,以保证其具有科学合理性。自动化增材制造系统的应用价值较高,将其和实际生产情况相结合,能够促进制造业转型升级,朝着现代化方向不断迈进。