基于KULI的车辆发动机冷却系统性能优化设计

2022-01-04冯纯纯

杨 洋, 曾 锐, 冯纯纯

(空军勤务学院,徐州 221000)

因重卡车辆常在复杂或相对恶劣的环境下工作,冷却系统的能力不足,会导致车辆在高速行驶或者大负载爬坡等工况下,出现发动机高温现象,导致“开锅”故障,使车辆无法正常行驶,并降低发动机使用寿命[1].发动机冷却系统性能直接影响车辆动力性、经济性及可靠性[2],是重卡车辆必须面对和解决的问题,所以,设计时,其零部件的优化匹配是必然要求.

许多厂家在设计阶段已将各因素考虑周全,如潍柴等发动机厂家与主机厂合作搭建热管理平台,在冷却系统的匹配设计阶段,将车辆在各工况下的性能要求考虑在内.即便如此,由于使用工况过于恶劣,或是车辆保养维护不及时,仍有部分车辆容易在夏季出现发动机高温故障.对于这些车辆的维修,也一直是各大主机厂的难题,一是夏季时间短,而高温故障的分析解决需要试验与设计,周期较长,影响车辆正常使用;二是对于一些传统解决办法,不经匹配即加大水箱,加大风扇,极易造成车辆功耗上升,油耗增加.为解决此类故障,使车辆投入使用,各厂家也在寻求更为快捷有效的方法.文中对某款重卡车辆的冷却系统零部件,利用KULI一维仿真分析,提出性能优化方案,以快速解决高温问题.

1 整车热平衡试验

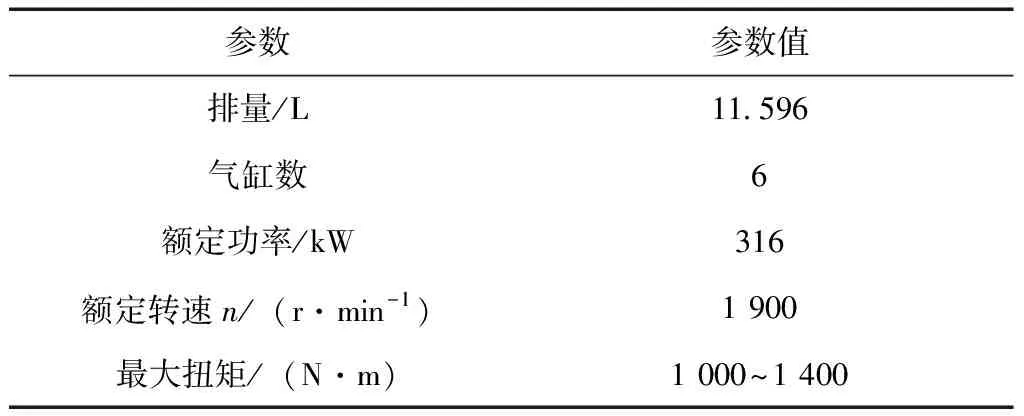

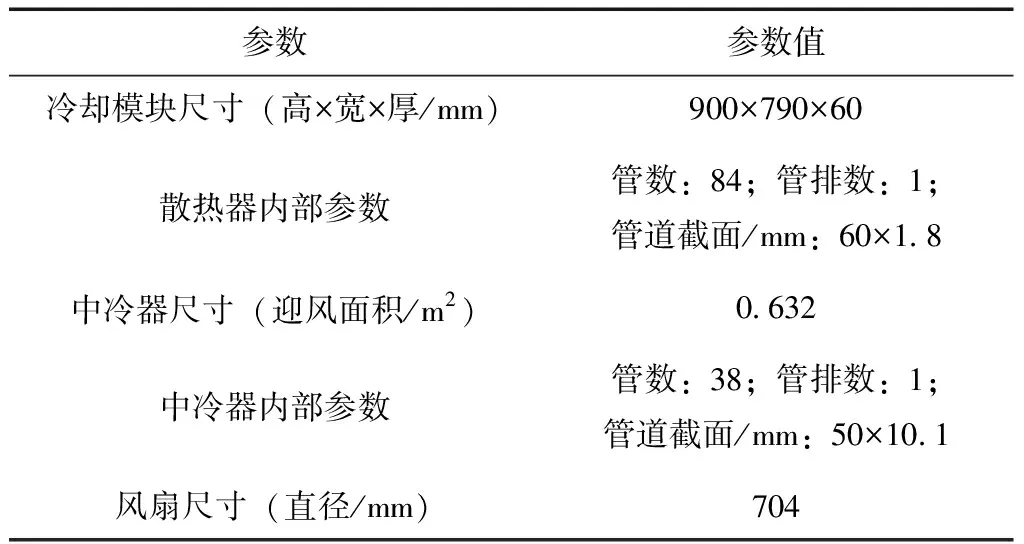

某款重卡车辆夏季易出现发动机高温故障,为检验其现阶段散热能力,对其按照国家标准《GBT 12542-2009汽车热平衡能力道路试验方法》进行整车热平衡测试,以其发动机极限环境适用温度为验证参数标准[3].根据要求,发动机环境适用温度为大扭矩转速下大于41 ℃,功率点大于45 ℃.该发动机风扇为曲轴风扇,风扇与发动机转速相同,车辆发动机参数见表1,冷却模块与风扇参数见表2.

表1 发动机参数

表2 冷却模块与风扇外形参数

热平衡试验要求如下:试验条件分为扭矩点与功率点,扭矩点需控制车辆发动机转速在1 000~1 400 r/min,功率点需控制车辆发动机转速在1 900 r/min.环境温度大于20 ℃;风速小于3 m/s;湿度小于95%;节温器全开.试验要求达到热平衡时,发动机出水温度不能大于103 ℃,且环境许用温度为功率点大于45 ℃,扭矩点大于41 ℃.试验环境为:温度在31.4~35.3 ℃;空气湿度在30%~40%;风速为0.4~1.1 m/s.符合热平衡试验的环境要求.

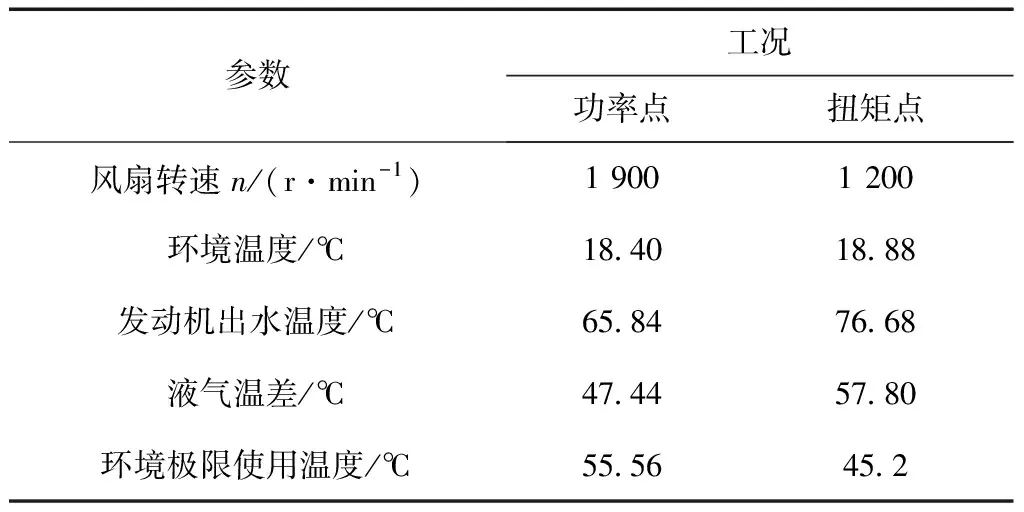

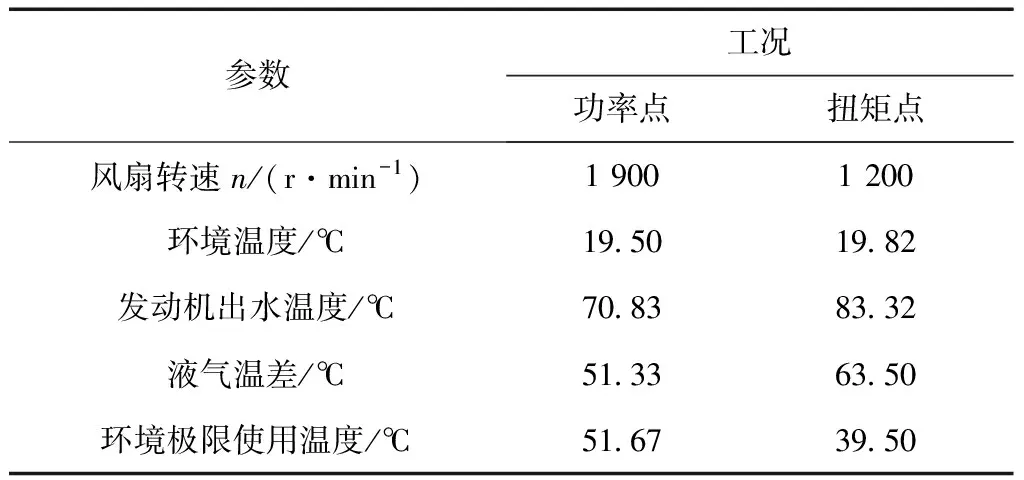

该试验为道路试验,在最大扭矩工况下,试验车辆负载拖车进行加载,将试验速度稳定在15~20 km/h,此时,发动机转速要控制在最大扭矩转速,并且油门应踩到底.在额定功率工况下,要求车辆在负载拖车的情况下,将发动机转速稳定在额定功率转速,同样油门踩到底,稳定转速行驶.测得液气温差稳定15 min后,即可认定热平衡状态,进行数据记录.该车热平衡试验结果如表3.

表3 热平衡路试结果

从试验结果来看,该车在高转速功率点时,环境极限使用温度为38.4 ℃,距离要求的41 ℃还有差距,说明该工况下,散热能力不足,容易发生发动机高温故障.再看大负载扭矩点时,环境极限使用温度为31.4 ℃,而且,在试验时,发现水温已达103 ℃的报警温度,发动机限扭,说明此工况下,发动机运行未达到热平衡,散热能力远远不够大负载工况运行.根据初次试验结果,该车冷却系统散热性能不足,需要对冷却系统进行优化以提升散热能力.

2 基于KULI仿真进行方案优化

2.1 优化思路

首要考虑零部件性能的优化以节省整改时间及成本.冷却系统主要包含冷却模块、发动机水道、风扇以及膨胀水箱等部件.其中,冷却模块是冷却系统的主要散热部件,它的散热能力直接体现了冷却系统的性能,根据现有的冷却模块产品,通过增加迎风面积可有效的提升散热能力,而相应的减薄厚度,可以有效降低产品开发成本[4],但是,厚度的减少使得散热面积降低,虽然增大了冷却模块的正面迎风面积,需对其进行KULI仿真计算以确定方案可行性.除通过冷却模块来保证其散热性能,风扇的能力对散热效果的影响也较大,风量的提高可以更高效的带走热量.

为保证以上冷却模块优化方案的可行,现将优化方案确定为:将原有704风扇在满足使用要求下更换为直径更大的风扇,并增大冷却模块.此方案确定后,根据试验要求的环境条件,进行KULI仿真计算.基本思路如图1所示.

2.2 部件优化设计

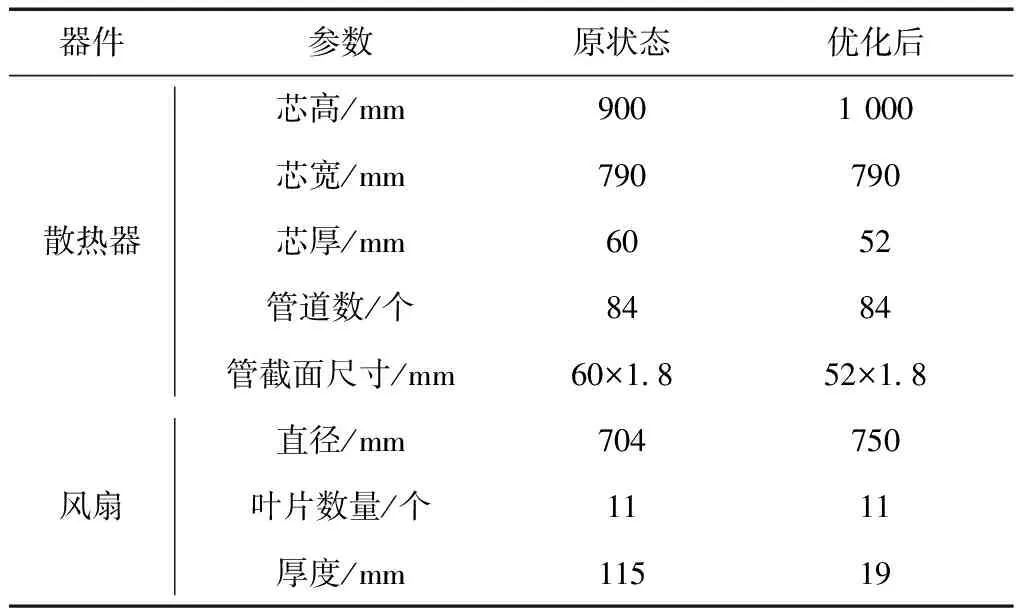

选取冷却系统中散热器与风扇进行优化,将散热器变薄、增大,将风扇直径增大.

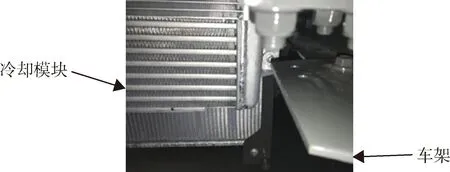

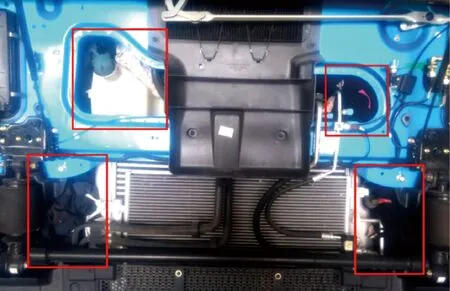

根据车辆现况,为保证其离地间隙,冷却模块下方无空间,可向上增加高度.冷却模块左右空间极小,距离车架太近,宽度上不具备增大条件,如图2所示.所以,对于冷却模块的整改方案,仅可以向上增加高度,根据冷却模块厂家提供产品参数,为提升散热效果最少增加100 mm高度,而驾驶室下预留空间仅可满足这一条件,所以,选用高度增加100 mm款冷却模块.

图2 冷却模块与车架空间

风扇的选用,根据风扇供应商提供风扇参数,目前故障车辆采用风扇直径为704 mm,可选用730 mm与750 mm直径风扇.由于原厂车辆初次试验结果距离使用要求差距较大,且冷却模块可增大余地有限,所以,为保证其冷却性能,尽可能选择较大风扇.选用750 mm直径风扇,风扇与车架之间距离仍有25 mm,满足设计要求.

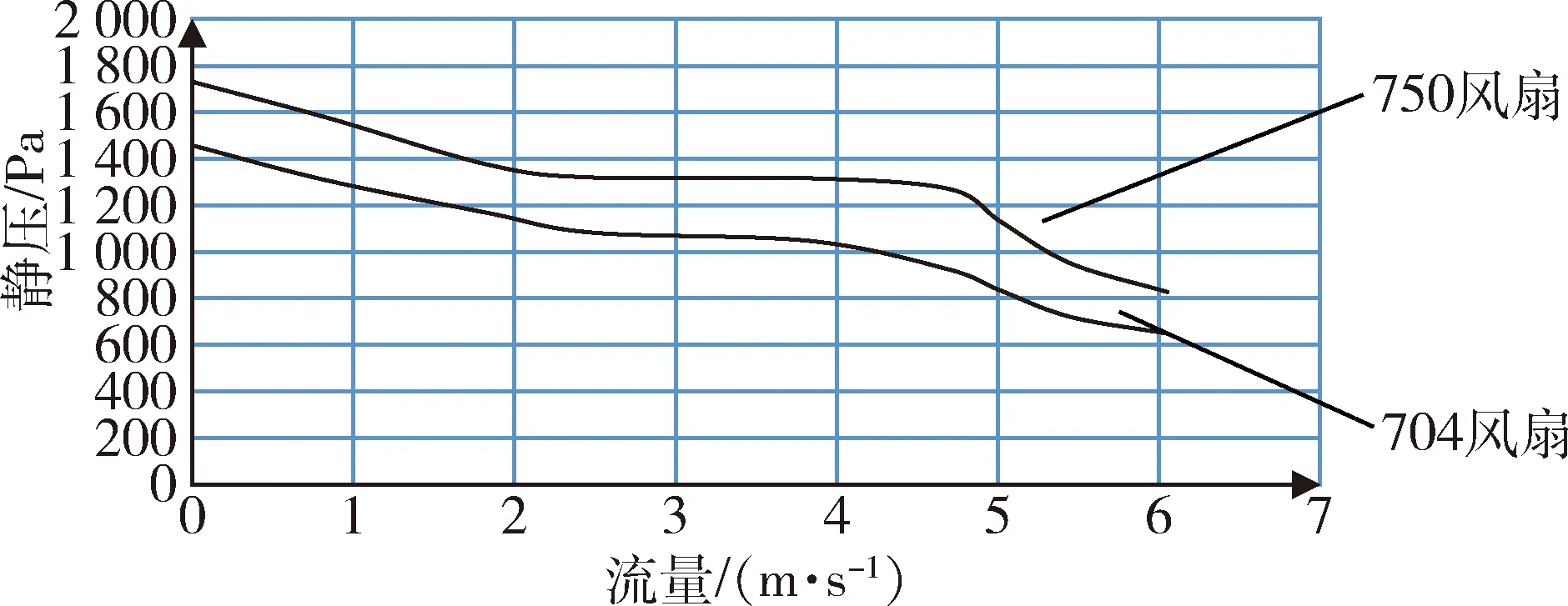

优化前后参数见表4,优化后风扇性能对比见图3.

表4 部件优化参数

图3 优化前后风扇能力对比图

从表5中可以发现,优化方案将冷却模块中的散热器长度增加100 mm,厚度减薄8 mm以增加迎风面积,同时降低开发成本.观察图3可以发现直径750 mm风扇在相同静压下,流量较直径704 mm风扇增加20%左右.

2.3 KULI仿真

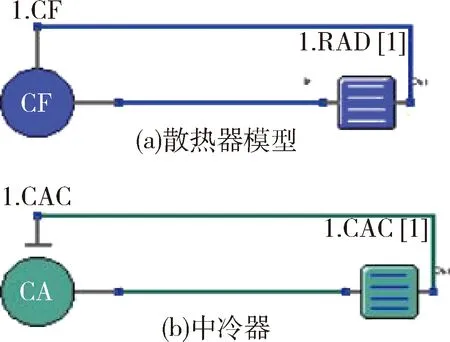

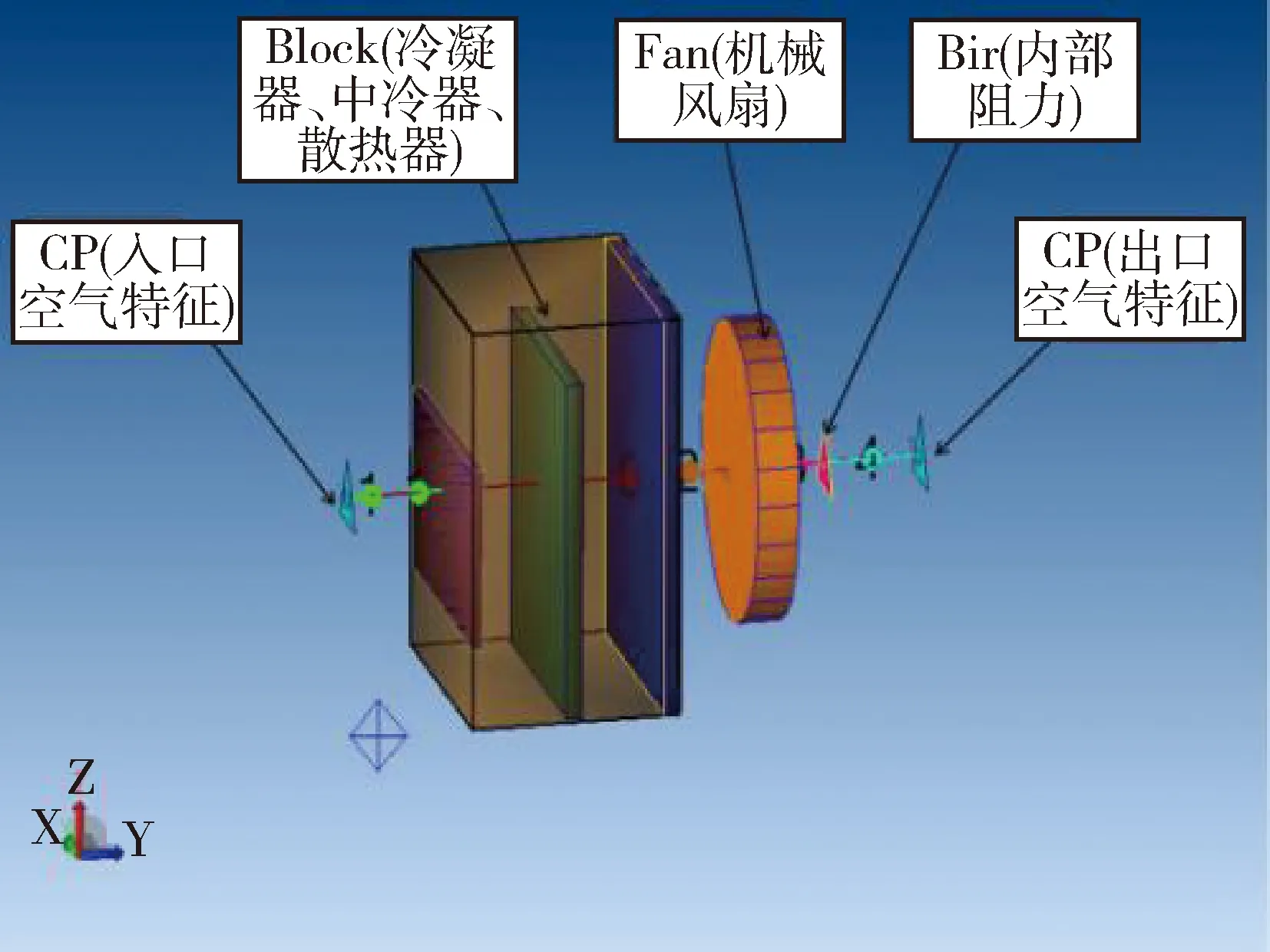

根据以上的优化方案及优化零部件数据,建立KULI仿真模型,如图4.建立散热器、中冷器部件系统内部模型如图5.

图5 部件内部设置模型

图4中,根据实车实际装配及工况,由前至后设定入口空气特性,布置冷凝器、中冷器、散热器、风扇,风扇后设置内部阻力值及出口空气特性[5],其中,各部件数据均为实验所得数据,内部阻力值根据大量试验与仿真对比所得,取保守值40%.仿真计算结果见表5.

图4 冷却系统模型

表5 750 mm直径风扇KULI仿真结果

从表中KULI仿真结果可以看出,优化后的方案,750 mm直径风扇的仿真结果,扭矩点与功率点的环境极限使用温度提升都非常明显,分别为43.28 ℃与53.98 ℃,完全满足试验要求的功率点41 ℃与扭矩点45 ℃.由于选用750 mm直径风扇仿真结果高于要求值,为降低发动机功耗,再次选用730 mm直径风扇进行仿真,结果如表6所示.从表6中可以发现,功率点使用温度满足要求,但是扭矩点仅为38.75 ℃,低于使用要求,所以730 mm直径风扇不满足条件.

表6 730 mm直径风扇KULI仿真结果

此结果为仿真计算结果,为保证其方案优化可行性,需对优化改进后的车辆进行热平衡试验验证.

3 优化方案热平衡试验

根据优化方案,对改进车型再次进行了整车热平衡道路试验,为验证KULI的仿真结果,对750 mm与730 mm直径风扇均进行了试验,试验验证结果见表7和表8.

表7 750 mm直径风扇优化后热平衡试验结果

表8 730 mm直径风扇优化后热平衡试验结果

将此结果与KULI仿真计算结果对比可知,750 mm直径风扇在功率点环境极限使用温度试验结果比仿真结果高出1.58 ℃,扭矩点环境极限使用温度试验结果比仿真结果高出1.32 ℃,其误差分别为2.8%与3.1%.730 mm直径风扇在功率点环境极限使用温度试验结果比仿真结果高出1.13 ℃,扭矩点环境极限使用温度试验结果比仿真结果高出0.75 ℃,其误差分别为2.2%与1.9%.由于选用730 mm直径风扇在扭矩点工况仍无法满足要求,所以该车改进选用750 mm直径风扇.

试验时,发现前面板结构会导致热风回流,热空气回流较为严重会影响正面迎风处冷风的进入,降低散热效率,如图6所示,后续改进可对图中4处方框位置进行结构设计优化.

图6 热风回流位置

4 结 论

文中对夏季易发生高温故障的车辆进行了发动机冷却系统的优化改进.通过热平衡试验验证车辆散热能力,分析得出改进方向,运用仿真软件KULI对优化后的冷却系统进行仿真计算,确定优化方案,最后,进行热平衡试验,与仿真结果进行对比,确定了运用KULI进行发动机冷却系统性能优化的可行性.运用KULI仿真进行车辆发动机冷却系统性能优化设计,不仅能够进行方案匹配设计,将其与热平衡试验相结合,还大大提升了故障车辆的优化改进效率,保证车辆能够尽快投入正常使用.但是,运用KULI更多是对冷却系统的优化改进指明方向,一些因素造成的影响还无法明确,如上文中提出的面板结构导致热风回流等.在后续研究中,将建立更为完善的热管理平台作为重点,达到更为精准的匹配设计,实现在设计阶段的最优匹配.