聚氨酯橡胶落料冲孔成型复合模的设计

2022-01-01余传来张树国裴桓伟肖晓春王冠刚姜行

余传来,张树国,裴桓伟,肖晓春,王冠刚,姜行

1. 南昌航空大学 江西南昌 330063

2.中国航发长江动力有限公司 湖南岳阳 414000

1 序言

目前在机械、电子、航空等领域已经广泛运用厚度<0.25mm的薄料,尤其是在航空航天领域中,许多调整垫片、密封件、止动垫片以及膜片等冲裁钣金件厚度<0.25mm。如用钢模生产此类零件,对于冲裁间隙的要求高,制造成本高,模具的磨损大、寿命低,装配困难。

使用聚氨酯橡胶作为弹性介质代替钢模中的凸模或者凹模来进行冲裁,能够有效地避免上述问题。聚氨酯橡胶是一种性能介于橡胶与塑料之间的弹性体,素有“流体钢”的别称,与环氧塑料类似,是一种高分子材料,具有较好的流动性、耐磨、耐油、耐老化、耐臭氧以及耐辐射等性能,得到了各工业部门的重视及广泛应用。

胡树松研究了聚氨酯橡胶冲压技术的成形机理以及试验过程中出现废品的原因[1]。张继平等人进行了多种材料及厚度的冲裁试验,并研究其与断面质量之间的联系[2]。李小琴进行了大量的银铜焊料带HIAgCu28薄料的冲裁分离,发现聚氨酯模具具有良好的性能,模具采用活动式压料板形式能够提高零件质量,降低模具成本[3]。TAKAHASHI等人研究了Fe78B13Si9薄板聚氨酯冲裁分离中不同反顶力下聚氨酯橡胶压入深度对断面毛刺的影响,发现在较小的反顶力下,增加压入深度会使毛刺加大;而在较大的反顶力下,并未产生明显的影响[4]。张腾飞等人研究了冲头高度、薄料厚度和薄料物理性能与冲裁力的关系,并对比分析了断面形貌,得出冲裁力随薄料厚度和抗拉强度的增加而增大,在一定范围内,冲裁力随冲头高度的增加而减小[5]。本文则以厚度为0.12mm、0.15mm和0.2mm的AM-350不锈钢为对象,通过试验研究冲压力大小、板料厚度、橡胶硬度和橡胶与容框的配合程度对于零件成品的成型质量与断面质量的影响。

2 零件材料

传统钢制冲裁分离模具试验所用的材料有Q235、H62Y和SUS304等,常用于制造垫圈、密封件等零件。本次试验所用的材料为AM-350不锈钢,美国半奥氏体沉淀硬化型不锈钢,固溶后具有奥氏体钢的优点,易于冷加工成形;随后经过强化处理又具有马氏体钢的优点,而且热处理温度不高,没有变形及氧化的缺点[6]。但是,这类钢在315℃以上长期使用时,由于金属间化合物继续沉淀而使材料变脆,使用温度应限制在315℃以下。为探究AM-350不锈钢在拉伸过程中的应力应变情况,进行AM-350不锈钢单向拉伸试验来分析该材料的拉伸性能。厚度均选取0.12mm,在拉伸试验机上进行单向拉伸试验,得出结论:AM-350不锈钢板材在550MPa左右时达到屈服极限;随着拉应力逐渐增加,变形量逐渐增大;当应力增加到1200MPa时,AM-350不锈钢板材达到抗拉强度极限,试件发生断裂。由此可知,AM-350不锈钢超薄板具有良好的抗拉强度和韧性,抗破裂风险能力强,具有良好的拉伸成形性能[7]。

3 零件工艺分析

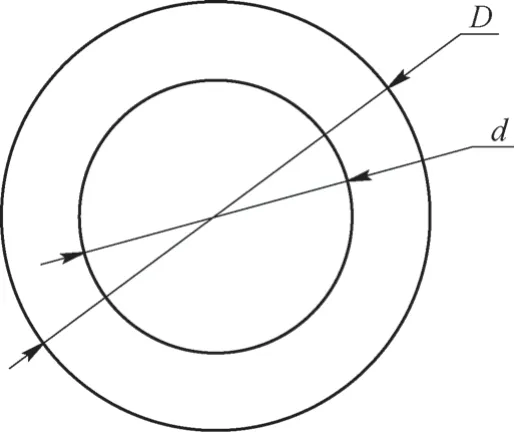

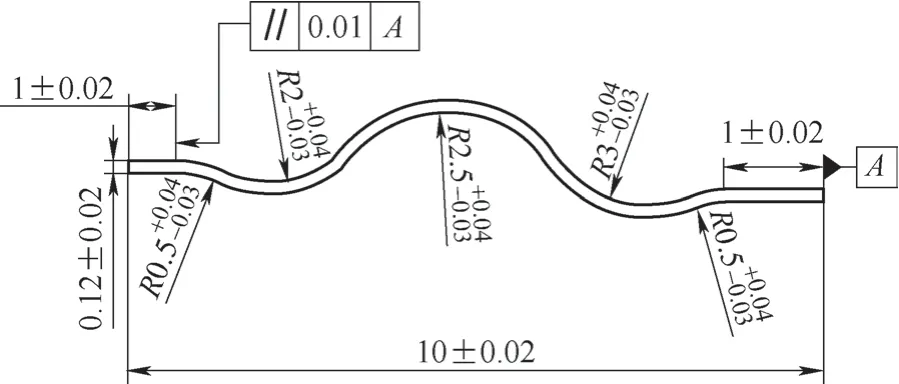

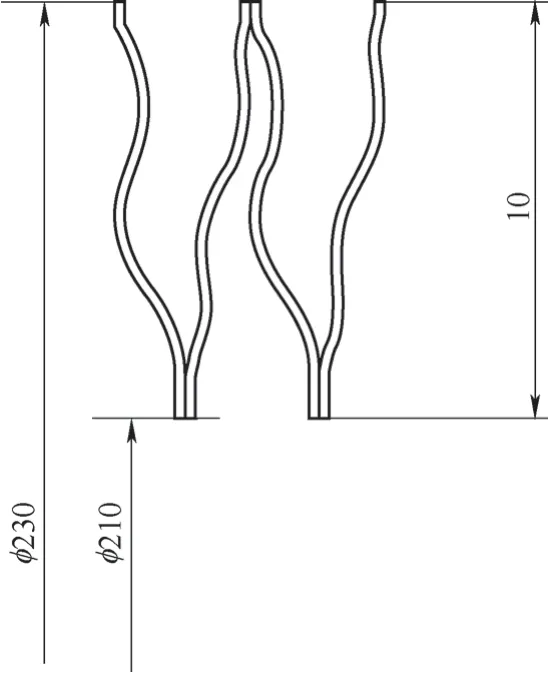

图1是某普通薄料类零件,材料为AM-350不锈钢,材料厚度有0.12mm、0.15mm和0.2mm三种,零件结构如图1、图2所示。该类零件传统的模具设计一般是采用倒装复合模或顺装复合模,对零件质量要求高,厚度较薄,平面平整光洁,断面无毛刺。若零件采用钢模来进行冲裁分离,则会因为小间隙或无间隙导致难以配合,对模架精度和设备精度要求高而导致模具成本高,制件毛刺大、精度低且平面度差等导致加工装配困难。使用聚氨酯橡胶代替凸模或凹模可以解决这些问题,其适用于薄类材料零件的小批量生产,冲裁机理不同于传统钢模,具有制模周期短、成本低的特点,对操作者的技术要求低,生产成本显著下降。

图1 薄料类零件

图2 薄料类零件截面

4 聚氨酯冲裁模的冲裁机理

聚氨酯是一种弹性体,冲裁分离过程中容框内处于封闭状态,橡胶被压入容框内,由于是在密封的环境下,所以橡胶会像液体一样充满整个模腔,受到3个方向等压应力的影响。压力机滑块下行,凸模压缩聚氨酯橡胶,给聚氨酯橡胶一个作用力,使得聚氨酯橡胶以同样大小的反作用力迫使被冲材料沿着凸模外形周边产生弯曲、拉伸和剪切,并在凸模的刃口处产生塑性变形。当压力机继续下行,被冲材料受到聚氨酯橡胶压力超过了材料本身的抗剪强度,沿着凸模刃口处产生裂纹,从而实现了材料的分离。

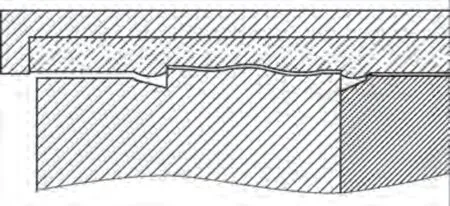

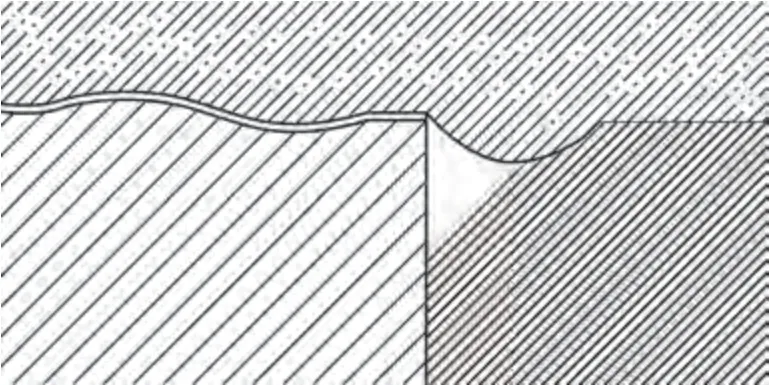

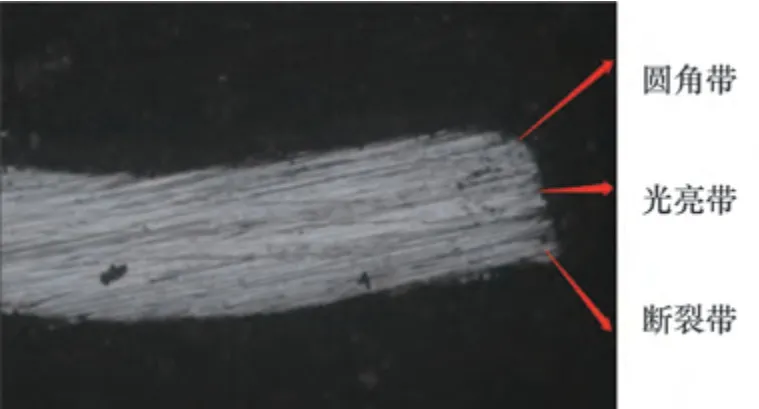

板料冲裁分离如图3所示,在整个过程中,金属板料经历了从弹性变形到塑性变形再到剪切断裂的阶段。聚氨酯橡胶紧贴凸模刃口流动,几乎是无间隙冲裁,所以制件基本无毛刺。但是在凸模与凸模保护板之间存在一个斜角为15°的刀槽,此刀槽不宜过深,否则会出现图4所示情况——板料不在刃口处被切断,而是被拉断。将冲裁分离出来的波形片通过50倍的光学显微镜观察,端面如图5所示,可以清晰地看到3块具有显著特征的区域,即圆角带、光亮带和断裂带,无明显毛刺,零件的断面断裂完整,轮廓清晰,冲裁质量极佳。冲裁分离出来的零件两两首尾相连并且通过焊接的方式连接成密封环(见图6)。

图3 板料冲裁分离示意

图4 板料被拉断局部示意

图5 端面

图6 装配示意

5 聚氨酯冲裁模的结构设计

5.1 模具整体结构

分析所冲零件的工艺性,模具采用的是复合模具的结构,其结构如图7所示。

图7 模具结构

5.2 橡胶的选择

本次试验采用的是邵氏硬度95HA的聚氨酯橡胶,橡胶厚度取20mm,为圆柱形状,与上模容框应该过盈配合,单边过盈量取1~2mm。此外,为了保证橡胶元件的使用寿命,最大压缩应变应≤30%,橡胶元件工作时的最小压缩应变一般取10%,根据公式:h=Δh/(0.1~0.35),Δh取6,所以橡胶的厚度取20mm即可。

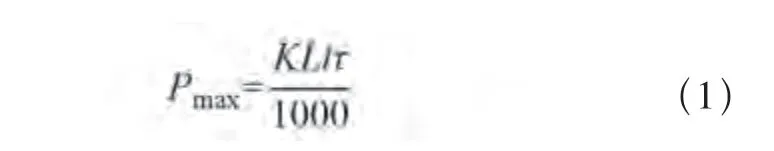

5.3 冲裁力的计算

根据公式计算冲裁力

式中,K为安全系数,取1.2~1.4;L为冲裁件的周边长度(mm);t为板料厚度(mm);τ为抗剪强度(MPa),取860MPa。

该零件的内径d=210mm,外径D=230mm,求得Pmax=213.9吨力(1吨力=9.8kN)。在实际的试验过程中发现,零件在压力为240~250吨力时会被完全冲断,这是由于模具刃口变钝或者是橡胶容框与凹凸模之间的间隙造成冲压力的部分损失。

5.4 设备的选择

与普通冲裁分离一样,聚氨酯橡胶模具可以适用于大部分的压力机,比如曲轴冲床、液压力机和摩擦压力机等。但是,聚氨酯橡胶的弹性较大,最好使用行程不固定的液压力机或者摩擦压力机,避免发生设备或模具的损伤。试验使用的是可控制压力峰值的液压力机,峰值设在250~280吨力,整个过程包括冲压设备的起动、快速下行、减速加压、保压及快速退回[8]。

5.5 模具结构

(1)容框的设计 本冲裁模容框采用上装式结构,容框为圆形。模具整体采用45钢,调质处理。容框内的橡胶厚度取20mm,为保证冲裁分离时橡胶不会从容框中挤出,容框的深度取22mm。

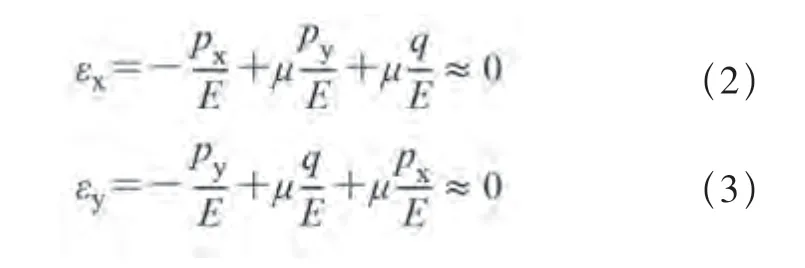

(2)容框的强度校核 在冲压成型的过程中,安装在钢制容框内的聚氨酯橡胶模垫发生形变。在垂直方向上,橡胶承受压力而产生压缩变形,与此同时,将压力传递到容框的侧壁。为了使橡胶承受一定的单位压力q以获得较好的成形质量,容框必须要有足够的强度与刚度。

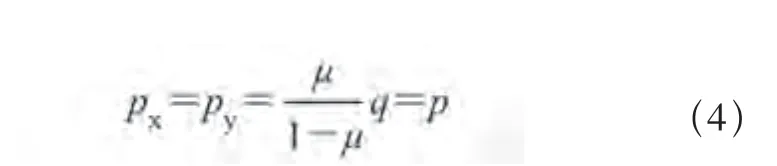

模垫在垂直载荷q的作用下,容框的内壁受到分布载荷px和py的影响。由于容框具有一定的刚度,且内壁与橡胶紧紧贴合,所以,聚氨酯橡胶在x、y方向的应变:εx≈0,εy≈0。根据广义胡克定律可知

根据式(2)和式(3)可得橡胶对容框侧壁的压力,令其为p,则

橡胶的泊松比μ≈0.47,可得载荷q与橡胶对侧壁的压力p的关系为

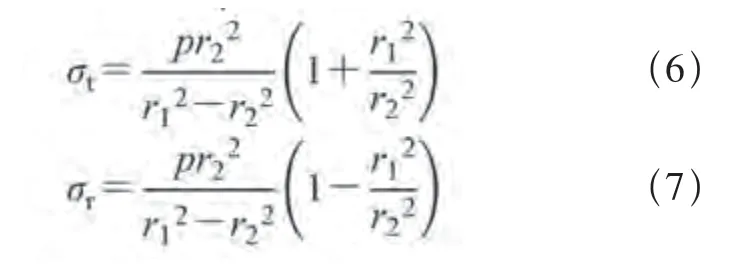

对承受内压力p的圆形容框的内壁进行强度校核,内壁在内压力p的作用下的切向拉应力与径向压应力分别为

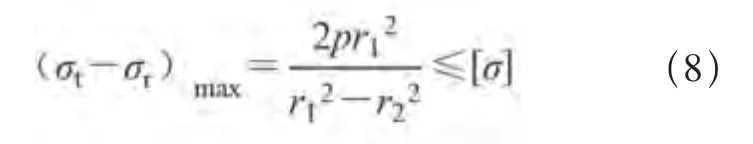

由式(6)、式(7)与图8中所示的σt与σr的分布曲线可知,σt与σr差值(σt-σr)的最大值处于容框的内壁。根据第三强度理论得到强度条件

图8 容框内壁受压力示意

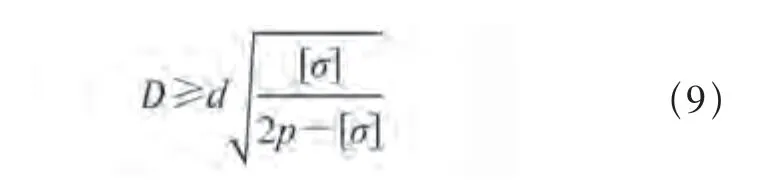

设容框的内径为d=2r2,外径为D=2r1,代入式(8),可得

当已知凹模的内径d时,其外径D应满足上述条件才能保证容框具有足够的强度。由于容框的横向受压比较大,故必须采用式(9)进行强度校核,许用应力[σ]在目前使用的模具材料强度的条件下最高可取200~220MPa。容框的内径d=246mm,p取理论值213.9吨力,在设计模具时,厚度取30mm,故容框在安全范围内。

6 结束语

材料厚度为0.12mm、0.15mm和0.2mm的AM-350不锈钢金属板料成形轮廓清晰,成品基本无毛刺。本试验所用模具可以适用于0.25mm以内各种厚度的金属板料,对于SUS350、Q235及H62Y等材料,只需相应调整冲压力即可,冲裁力随着薄料厚度和抗拉强度的增加而增大。用邵氏硬度为95HA的聚氨酯橡胶效果最佳,聚氨酯橡胶与容框之间应该过盈配合,单边过盈量为1~2mm。

试验过程中也遇到了一些问题,如冲裁件出现毛刺、冲裁件未与废料完全分离、零件表面质量差和橡胶发生永久变形或松弛等现象,出现这些问题与模具长时间使用导致刃口变钝有关,模具制作精度不够、模具清洁不到位和冲压力过小等也是造成这些问题的原因。

该模具能够完成传统钢制模具所完成的冲压工作,而且所加工零件的质量比钢制模具更好,薄板生产中应用该技术将给企业带来良好的经济效益。为避免试验中出现的问题,提高模具的使用寿命,研发一种硬度足够且不容易老化的橡胶至关重要,这也是今后需要攻克的难点。