变形筒状工件中心找正方法

2022-01-01胡炜李向阳陈永峰李恒菊

胡炜,李向阳,陈永峰,李恒菊

航宇救生装备有限公司 湖北襄阳 441007

1 序言

机械加工中,为降低成本、提高效率,对一些结构件进行粗加工焊接后,再进行精加工,而在焊接时零件局部急剧加热,变形更加明显。筒状工件变形后再进行机械加工时,由于坐标难以确定,以及基准找正繁琐,导致后续精加工部分表面余量不足,造成尺寸超差甚至产品报废。为此,变形工件在机械加工中的基准找正非常重要。

2 焊接件变形问题分析

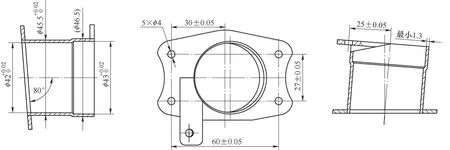

图1所示为某变形量较大的焊接组件,材料为铝合金,导热率是碳素钢和低合金钢的2倍多,是奥氏体不锈钢的十几倍。焊接采用熔焊,为防止产生冷裂纹,焊接时进行预热,热量迅速传导至金属内部,熔池形成困难,为此采用能量集中、功率大的能源,实现局部迅速加热。材料快速受热不均匀,造成变形量较大。焊接后进行精密加工,保证关键尺寸,受变形影响,产品合格率较低。初步原因分析,考虑精加工余量、精加工技术要求和精加工基准等因素[1],特别是基准目标系统、相关联的尺寸公差、几何公差及关键尺寸余量等。

图1 某变形量较大的焊接组件

2.1 变形件技术分析

工件由3个零部件焊接而成,主要控制尺寸φ42+0.02+0mm和φ43+0.02+0mm,在焊接后精加工,壁厚要求≥1.3mm,兼顾孔心距(30±0.05)mm,外圆φ46.5+0.1+0mm在焊接前保证尺寸。由于焊接后精加工余量较少,受焊接时加热不均匀产生的变形影响,故出现局部加工不到位的问题,同时难以保证最小壁厚。工件焊接前后对比如图2所示,工件缺陷如图3所示。

图2 工件焊接前后对比

图3 工件缺陷

由有色金属焊接工艺分析可知,工件焊接变形大小可通过焊接温度等手段进行控制,但焊接变形是无法避免的,并且如果被焊接件小且薄,则焊接温度更难控制,变形会更加明显,甚至会出现因被焊接件薄而被熔化的现象,致使焊接后工件基准的确定成为精加工的关键。

2.2 生产过程中存在的问题

工件为铝合金焊接件,焊后加工余量由工艺指定,工艺人员结合实际情况进行工艺验证,精加工余量过大,去除材料产生的应力变形会影响工件精度。经过多次试加工,变形情况未见好转,为此,采用较小的余量进行精密加工,但出现被加工表面余量不均、局部未能完整加工的缺陷,必须设法解决。

2.3 加工方案

先加工底座5个φ4mm孔及端面局部,再以孔定位和端面定位,加工φ42+0.02+0mm和φ43+0.02+0mm台阶孔,为此在加工5个φ4mm孔和端面时,对基准的确定尤为重要。其中技术要求中的工序尺寸相互关联,内孔壁厚余量为0.6mm,而且单边受壁厚≥1.3mm制约以及存在焊接位置误差,难以保证工件加工质量。受焊接变形及余量的影响,间接确定中心坐标,对内圆柱面无法控制,当产生质量问题时,后续无法弥补。

3 加工方案改进

为了提高焊接件的机械加工合格率,在控制焊接质量后,分析工件结构,由工件结构确定基准,其中尽量遵循基准重合原则,优先保证重要表面,使加工余量均匀且误差最小。

3.1 基准的选择

按照工艺技术要求,工件加工余量小,尺寸基准为φ42+0.02+0mm和φ43+0.02+0mm内孔轴线,所有尺寸均是由该基准推出。结合工件结构,加工过程中反复装夹,需要从基准转换、定位基准的选择、工装夹具、加工设备和加工方法等方面入手进行分析,制定合理的解决方案。

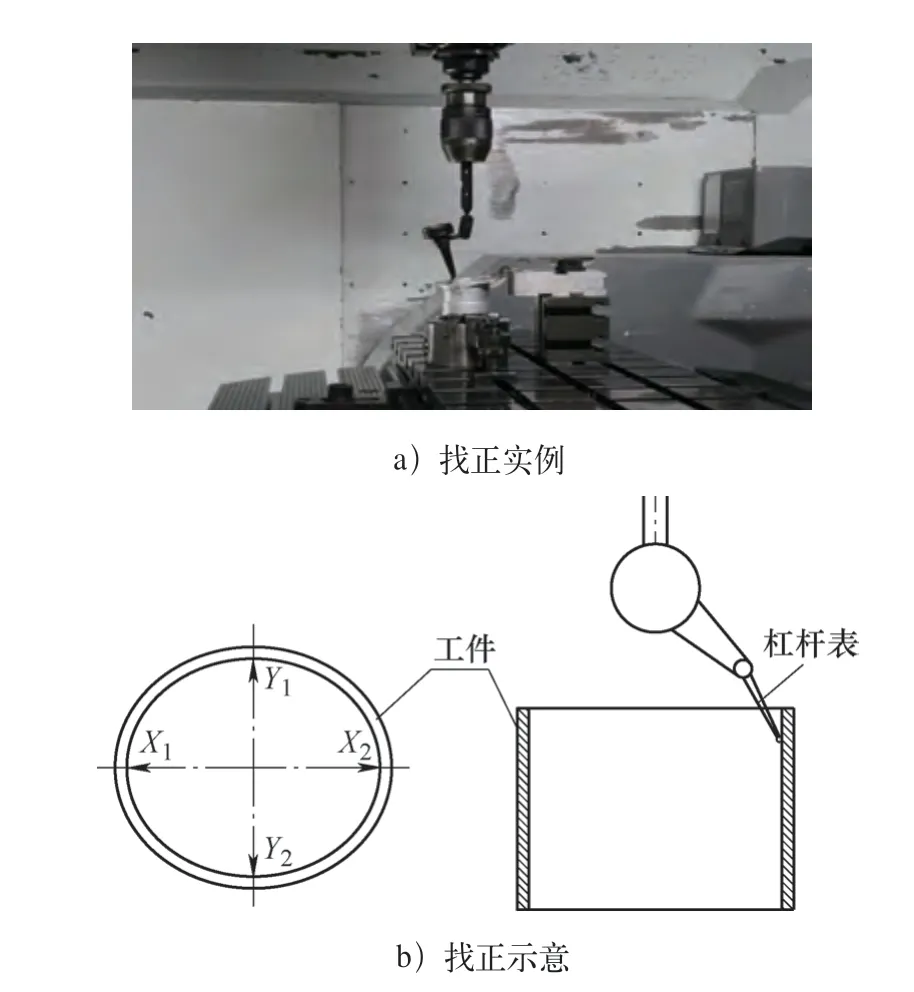

在机械加工中,回转体的定位基准通常选择其内(外)表面,其基本方法是:利用百分表的针头(或光电感应器的触头等),沿十字形测出4个点的中心线位置。寻找不规则圆心一般采用平均法,找正方法如图4所示,即X1和X2向、Y1和Y2向分别取平均值,或采用杠杆表确定虚拟圆心[2]。此方法效率低,误差较大,当焊点局部变形量过大时影响会更大。

图4 找正方法

3.2 确定基准的方法

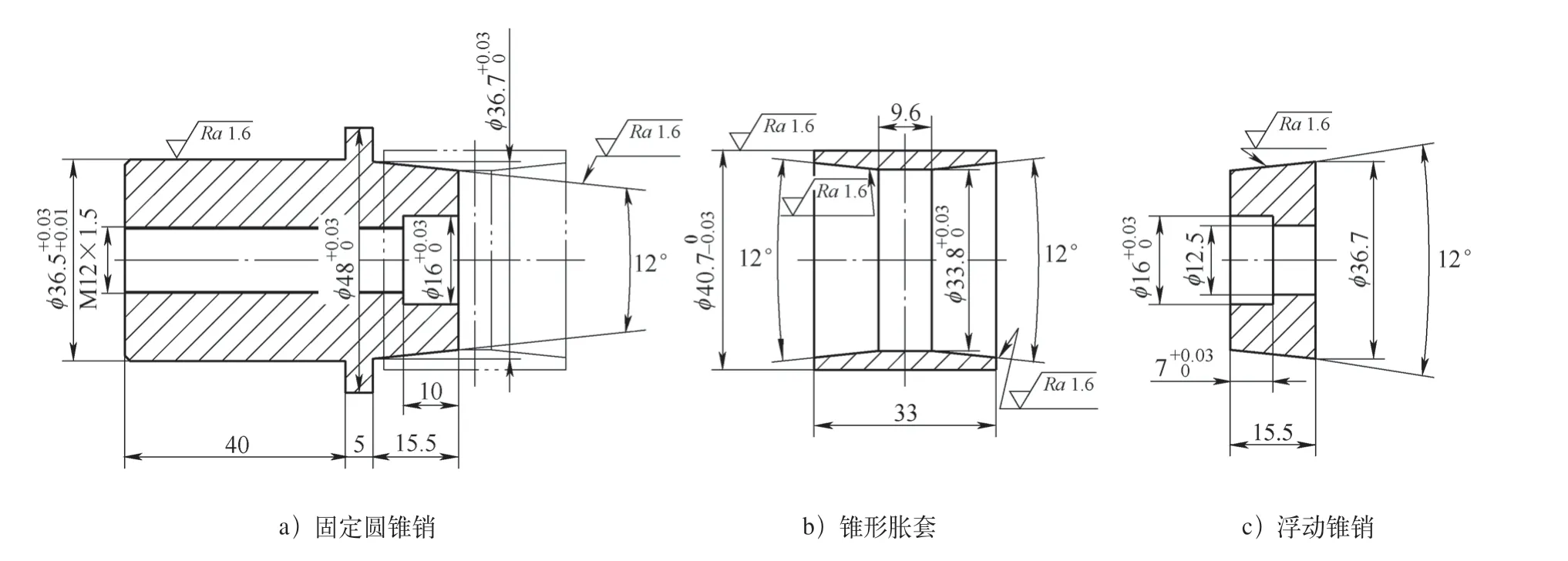

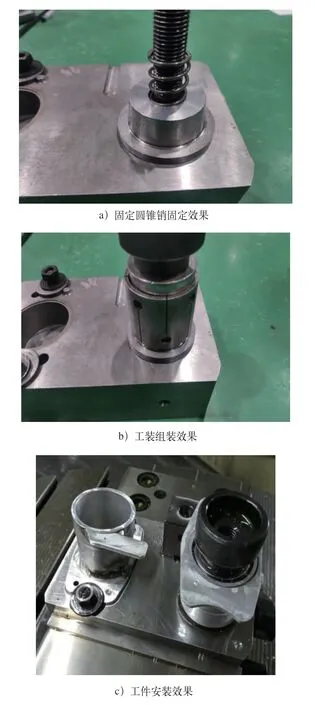

通过对该工件结构及加工顺序进行分析,从基准的确定入手,选择合理的定位方法,由原来采用分中法改为自定位定心法,改单件找正为浮动定位,制作专用固定圆锥销、锥形胀套及浮动锥形销,工装夹具如图5所示。

图5 工装夹具

用固定圆锥销确定工件坐标最终位置,锥形胀套随着浮动锥销的压紧而膨胀,自动贴合工件内壁,同时产生向下的轴向力,使工件随锥形胀套移动,贴合底面后完成定位。锥形胀套对工件定位孔的精度没有太高的要求,在锥形胀套允许的膨胀范围内即可[3],可减少因焊接变形而产生的基准误差,在保证工件定位精度的同时夹紧工件。

3.3 夹具定位原理及计算

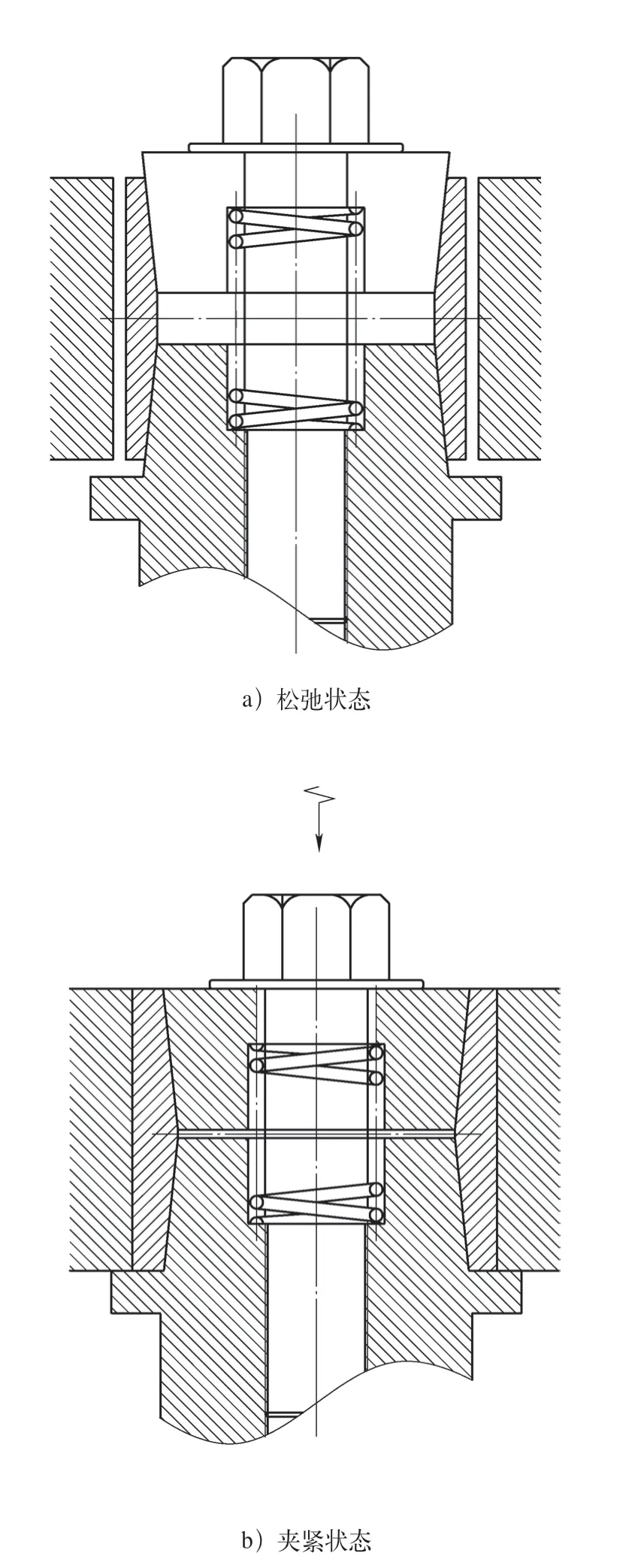

由图1可知φ42+0.02+0mm为最终保证的尺寸,其单边余量为0.6mm,采用锥形胀套为定位面,计算锥形胀套的定位误差及基本偏差。该工件焊接前内孔直径为41-0-0.10mm,锥形胀套外径为40.7-0-0.03mm,固定圆锥销与锥形胀套贴合,其目的是安装时不受焊接工件变形影响,且满足变形量>0.3mm。锥形胀套在浮动锥销的作用下不断膨胀,按照锥形胀套12°锥度计算,浮动锥销移动量L=X/tan6°,其中X为锥形胀套半径变化量。即当浮动锥销向下移动1mm时,锥形胀套直径增大0.21mm。按照设计,膨胀锥套与工件的间隙为0.3mm,则浮动锥销移动1.5mm即能满足夹紧需求。浮动锥销向下移动的同时带动工件向下移动,同时固定圆锥销对锥形胀套作用,使锥形胀套上下同时均匀受力,上下端及内壁同时膨胀,使之紧密贴紧工件内壁。在贴合内壁的同时,浮动锥销锥面对工件向下作用力,使工件下端面与固定圆锥销台阶贴合紧密,从而使工件精准控制在固定圆锥销位置,避免位置出现偏差,同时上下作用力夹紧工件。工件夹紧前后状态对比如图6所示。

图6 工件夹紧前后状态对比

4 加工方案改进效果

采用该锥形胀套工装装夹工件,具有装卸迅速、定位精准的优点,免去了工件的杠杆表找正工步,加工出5个φ4mm小孔,后面工序采用该夹具,加工效率大幅度提升。选用φ4mm内孔及已加工面为第二步定位基准,以加工面及内孔为基准反推,精加工前一工序粗基准,直接保证φ42+0.02+0mm和φ43+0.02+0mm内孔尺寸。由于前工序采用内孔定位,所以在精加工内孔时余量均匀,未发生内壁余量不足的缺陷。采用上述方法加工后,工件壁厚均匀,无明显偏差,且易于控制尺寸公差,最终加工出合格的产品。工件安装如图7所示。

图7 工件安装

采用锥形胀套装夹方法,确定工件加工方案,工件尺寸均控制在技术要求范围内。经多批次加工验证,工件一次加工合格率达到99.9%。实践证明,采用锥形胀套定位,对选择最终保证最小尺寸为粗定位基准方法有效。

5 结束语

在复杂零件的加工过程中,定位方法和基准选择非常重要。利用变形筒状工件的轮廓定位,并设定为浮动基准,合理运用工装夹具,解决了生产过程中因基准转换不合理而引起的质量问题,不仅工件加工尺寸、表面粗糙度和几何公差均达到技术要求,而且对产品质量的稳定及加工效率的提高起到了积极作用,尤其是中心线找正方法的扩展应用,为此类产品的定位方法和基准选择提供了参考。