超流氦低温系统减压降温泵组的设计及室温性能试验研究

2022-01-01王金坤赵乾坤

王金坤 倪 清 赵乾坤

(1 中国科学院上海高等研究院 上海 201210)

(2 上海科技大学 上海 201210)

1 引言

超导高频腔研究和测试平台的建设重点是垂直测试站、水平测试站以及运行位置,其中2 K 超流氦冷却在每个超导高频腔的基本测试内容应用越来越广泛。目前,SHINE 正在建设的测试站低温系统,采用了一台制冷量级为1 KW@2 K 低温系统的设计方案,该2 K 低温系统包括主流的室温泵减压降温的制冷方式以获得超流氦[1-2]。

实现饱和态超流氦的经典方法是降低液氦池内的压力,维持对应压力低于一个大气压,即是说饱和态超流氦循环是一个负压循环[3]。超流氦低温系统在大科学装置的使用,最早可以追溯到20 世纪80 年代,法国科研人员建造了一套300 W@1.8 K 的超流氦系统,联合负压室温泵和冷压缩机等方式,实现1.8 K 用于冷却托卡马克装置tore-Supra 磁铁[4]。杰弗逊实验室在1991 年所建立的超流氦系统,满足了其正在进行的连续波电子束加速(CEBAF)的要求,最低测试温度为1.5 K,其2 K 测试点制冷量为4.5 kW[5-6]。之后,欧洲核子中心(CERN)的大型强子对撞机(LHC)也采用负压室温泵和冷压缩机的方式,将制冷量提高到20 kW 的量级[7-8]。中国科学院高能物理研究所ADS 注入器低温系统是目前国内已投入运行的最大2 K 低温系统,采用了5 组真空泵组成的减压降温系统具有10 g/s 的抽气能力,最大制冷能力可达200 W@ 2 K[9]。北京大学2 K 垂直测试低温系统是高能所继2 K 超流氦技术在ADS注入器I 低温系统取得突破性进展后,进一步的深化研究,该系统采用常温泵减压降温模式可稳定2 K工作温区,系统制冷能力与ADS 注入器I 低温系统相当[10]。

减压降温泵组作为SHINE 测试站2 K 超流氦系统中的关键设备,需要为测试平台的正常运行提供稳定的饱和蒸气压环境,且泵组对氦气的有效抽速决定了低温系统的负载能力。因此,本文详细介绍系统中减压降温泵组的选型设计,针对SHINE 测试站中减压泵组搭建了模拟试验平台,并进行了性能试验研究,分析减压降温泵组对氦气抽速特性,以及在不同工况下的系统控制能力,以检验泵组的选型设计是否符合要求。

2 泵组设计及选型

2.1 技术指标

SHINE 超导高频腔研究和测试平台的建设重点是垂直测试站、水平测试站以及运行位置。其中,2 K测试是每个超导高频腔的基本测试内容,是各个测试站点的必需建设要求[11-13]。低温2 K 的实现依靠的是4 K 液氦的减压降温,减压降温泵组是2 K 测试站点的关键设备。根据用户需求,为进一步研究更低温度对超导腔性能的影响,满足垂直腔和水平模组测试温度能够稳定在1.5—2 K 间不同温度点,提出减压降温泵组的技术指标:

(1)采用一定数量的减压降温泵,满足负载160 W@2 K、80 W@1.8 K 工况需求,同时满足在1.5 K温度下仍能保持10 W 制冷量能力。

(2)减压降温泵组对所抽点处的抽真空极限压力小于250 Pa。

(3)在所抽点氦气压力500—3 100 Pa 稳定运行时,泵组所控的压力稳定性可在±10 Pa 范围内。

2.2 泵组系统设计

目前国内外的超流氦系统的调查分析发现,对于早期的超流氦系统采用的液环泵较多,而对于目前大部分系统都开始采用罗茨泵、旋片泵较多[14-15]。因此,为获得低于大气压的负压真空环境及测试负载需求,测试站超流氦低温系统核心部件减压降温泵组的设计采用了模块化的泵组以及大、小双旁通阀B1、B2调节的形式,如图1 所示。该减压降温系统流程中,低温饱和温度的氦气由远端测试装置回流经分配阀箱换热器与来流4 K 超临界氦换热,被加热至约3 K的低温氦气,再通过加热器装置加热成为室温氦气进入泵组装置,考虑到今后与制冷机系统的互联互通,因此,泵组排气将进入主压缩机。对于泵组装置的压力测控,在吸气口设置了高精度压力传感器。另外,由于模块化设计的泵组抽气能力有限,考虑到今后便于装置扩容,在主路上增加了扩容阀门M1、M2。

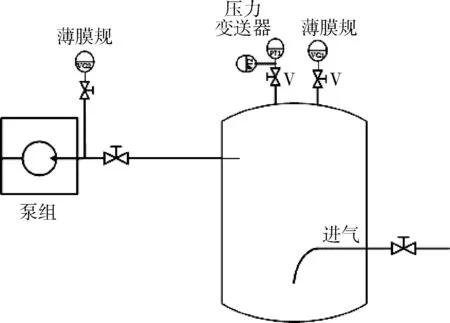

图1 减压降温系统流程简图Fig.1 Flow diagram of vacuum system

基于上述系统指标要求及流程,在装置管路进口处,设置了高精度真空薄膜规CTR100 作为泵组的压力控制点。考虑到管路、阀门等阻力损失,要求压力可以稳定设置在2 800 Pa,1 300 Pa 和200 Pa,分别对应远端2 K@3 100 Pa、1.8 K@1 600 Pa 和1.5 K@500 Pa。对于压力控制点而言,装置近端压力能够稳定控制,远端的压力主要影响因素就是管路系统的压损,因此,留给管路系统的压损应设计在300 Pa 以内。本次测试的主要目的即在室温状态下测试氦泵装置的控制稳定性以及最大抽气量,以明确氦泵的性能是否满足设计要求。由于测试站测试厅设置了1.5—2 K温区和常温温区的管路系统,而低温测试将在该测试厅完成后且测试装置需要具备测试条件,因此,为不被条件所限,特设计了一套室温下的性能测试平台。

2.3 泵组选型校核

超流氦池内的压力稳定性,除了取决于节流阀过来的质量流量,更主要的是取决于减压降温泵的设计。综合用户需求与实际工程情况,泵组的研制主要从以下4 个方面进行考虑:

(1)足够优越的泵组单体模块工作特性,即满足运行可靠性的情况下,可实现对氦气的最大抽速。根据低温测试系统各主要节点的状态参数分析,在160 W@2 K、100 W@1.8 K、10 W@1.5 K 的热负荷工况下,进入到减压降温泵站的氦气质量流量约为8 g/s、4 g/s、0.5 g/s,分配阀箱至垂直、水平以测试站点的DN273 管路最大距离约为30 m,阀箱至电加热器DN89 管路长度约为15 m,电加热器跨厅至泵口DN355 管路距离约为70 m。经过理论计算相应工作模式下的上述管道总流阻小于200 Pa,同时加热器、阀门等部件流阻最大为100 Pa,则减压降温泵组的入口压力分别为2 800 Pa、1 300 Pa、200 Pa,按照泵口温度为300 K 进行计算,其密度分别为ρ=0.004 4 kg/m3、0.002 1 kg/m3、0.000 32 kg/m3,对应的减压降温泵抽速需求为S=m/ρ=6 545 m3/h、6 857 m3/h、5 625 m3/h。

经过调研选取了如图2 所示的一款氦泵产品,并将计算的体积流量与单台泵模块的抽速特性进行匹配,且对氦气的有效抽速按照常规抽速的70% 进行估算,得到预计的氦泵数量。

图2 抽速特性曲线Fig.2 Pumping speed characteristic curve

(2)受限于场地的室内面积以及单台泵的体积较大问题,泵组模块数量不应过多。该套减压降温泵组选择了由4 台罗茨泵与旋片油泵组合的形式,即采用了Leybold 罗茨泵组(WH2500FU+SV750BF/A)组成的模块作为系统核心部件,其前级泵采用单级旋片油泵,泵油与主压机泵油一致(BREOX B35),泵组经集成装配后的尺寸为5 975 ×2 200 ×2 370 mm,结构紧凑,满足现场安装需求,图3 所示为泵组模型及实物图。

图3 泵组三维模型及实物照片Fig.3 3D model of pump set model and real photos

(3)因氦气物性特征的限制,低温2 K 氦泵产品一直存在压缩效率低和泄漏损失大等问题,选取了国内外市场上普遍认可的品牌厂家,氦泵密封性能等方面进行了特殊性改善。所采用罗茨真空泵WH2500FU、旋片泵SV750BF/A,其内泄漏率≤1.0 ×10-6Pa·m3/s;旁路阀采用波纹管密封,实现从外到内泄漏率≤1.0 ×10-6Pa·m3/s;每个泵组模块进、排气口均安装有波纹管密封的角阀,且阀门漏率≤1.0 ×10-9Pa·m3/s。以上严格选型使得泵组的密封性能将得到保证。

(4)具有稳定的压力控制能力,在超导腔测试过程中,超流氦压力和压力稳定性由泵组控制调节,压力稳定性要求在±10 Pa 以内。在泵组启动后的初始阶段,前级旋片泵依次启动。当氦气压力降至5 000 Pa时,罗茨泵启动。图4 为所采用的减压降温泵组系统PID 图,显示由4 个模块组成的整个泵系统。当氦池压力达到超流氦饱和压力设定压力时,泵组开始压力控制调节。当氦池内热负荷增大时,罗茨泵组变频随之增大,泵组获得更大的抽气能力。当氦池内热负荷减小时,泵组变频也减小,泵组抽气能力减小;当负载减小到只有静态漏热时,泵组在最小工作频率下工作,若氦池压力依然减小时,系统启动旁通阀门,用泵组出口流量来补充一定流量到泵组入口,保证泵组的一个稳定流量,这样氦池内部压了可维持在设定压力下,且在±10 Pa以内,确保氦池内氦气压的稳定性。

图4 泵组控制逻辑图Fig.4 Logic diagram of pump set control

3 试验

3.1 试验系统

该套泵组于2020 年3 月10 日到货,到货后一直处于泵组、管路系统及工艺水电气的安装阶段,至2020 年9 月底基本完成。为尽快完成装置指标性能测试,提出了一种基于流量法的真空泵测试系统,所采用室温测试方案具有高精度、测量范围广,流程图见图5。采用氦气钢瓶集装格作为气源,通过流量控制器、质量流量计、氦气缓冲罐(模拟远端用户)、薄膜规等设备,提供稳定的氦气流量输入,以监测缓冲罐压力稳定性,同时可以测量氦气的输入最大流量。气体通过氦泵后,直接排至气囊存储。流量测量模块采用热氏质量流量计与科氏流量计相结合的方式进行测量。由于氦泵装置设计值的50% 是4 g/s 的氦气质量流量,此时对应80 W 制冷量,因此,选择Hasting 热式质量流量控制器,其氦气流量可控范围0—5 g/s。为了进一步检验质量流量,在现有条件具备的情况下,增加了一套艾默生科式流量计。薄膜规测量范围0—101 325 Pa,精度0.25%。测控系统采用西门子PLC et200 搭建,现场测试平台安装后如图6。由于Hasting 流量控制器对于上下游有压力要求,因此在上游增加稳压阀,在现有条件有限的情况下,下游仅用球阀调控。测试前,应对氦泵本体及管路系统抽氦气置换氦气,保证系统处于洁净的氦气环境中运行。

图5 泵组室温氦气循环装置流程图Fig.5 Flow diagram of pump test at room temperature

图6 测试平台示意图Fig.6 Schematic diagram of test platform

特别地,上述氦气缓冲罐为立式固定放置的空腔结构,采用下供上回的供气模式,如图7 所示,出气导管位于罐体上部1/3 处,供气导管位于罐体下部1/3处,进气口方向通过弯头设置向下,从而与底部圆弧部分发生弹性散射和非弹性散射,使气体分子自由运动的速度沿着各个方向进入氦降压降温泵组或者被真空薄膜规检测,能够起到准确替代测试远端的效果。氦气缓冲罐相当于测试系统实际运行时的高频超导腔体,通过测量缓冲罐内的压力和罐内的气流量来评估待测泵组的极限压力、抽速、稳定性等性能参数。因高频超导腔体与氦泵运行管路系统相对复杂,管路较长,且泵组的样本参数中对氦气抽气特性未见有明确测试数据。为不被条件所限,因此设计了氦气缓冲罐代替超导腔体进行测试,进而做相似性评估。

图7 氦气缓冲罐示意图Fig.7 Schematic diagram of a helium buffer tank

通过上述的氦减压降温泵组室温性能的测试平台,进行了泵组室温下流动特性的测试,该测试过程具体包括以下步骤:

步骤S1,提供上述氦减压降温泵组室温性能的测试系统,对测试系统进行安全检查,并抽真空;开启高纯氦气集装格,对氦气循环系统内残余的杂质气体进行置换。

步骤S11,保证测试系统中各部件的接线及接头绝缘性完好,并保持管路的外壁清洁。

步骤S12,关闭测试系统中的所有阀门以使测试系统与大气隔绝,使用分子泵机组将测试系统的管路真空度抽至1.0 ×10-3Pa 量级及以下,并开启氦气检漏仪进行检漏,直至各密封接口的总漏率小于等于1.0 ×10-9Pa·m3/s。

步骤S13,通过抽真空与纯净气吹扫的方式反复进行置气,用高纯氦气对氦气循环系统内残余的杂质气体置换5—6 次。

步骤S2,开启氦气减压阀、稳压阀和手动球阀并进行调节,以使管路中各调压点至氦气缓冲罐的进口处的压力为设定值,压力设定值为1.01 ×105Pa。氦气循环系统的流量通过各阀门手动调节,配合数据测量系统的精调,能够快速准确实现系统的稳定。

高纯氦气集装格流出的氦气通过气体流量控制器控制流量,因而,步骤S3,利用手动球阀调节气体流量控制器的背压至1.8 ×105—3.5 ×105Pa,以调节管路中的氦气的压力。

步骤S4,调节压力后的氦气通过氦气缓冲罐静待后,缓慢启动氦减压降温泵组,使氦减压降温泵组维持在低转速下运行(低转速为0—30 Hz),并打开氦气缓冲罐后的第二角阀,同步调节稳压阀和手动球阀,使氦减压降温泵组充分吸收氦气,并保持测试系统的管路的压强与流量稳定。按照泵组的设计目标,试验系统的泵组入口压强稳定在200—3 600 Pa,流量稳定在0—5 g/s。

步骤S5,被减压降温泵组吸收的氦气经管路汇集至气体回收袋中。

试验装置运行时,高纯氦气集装格中的氦气依靠气源压力流入管路,依次经过氦气减压阀、稳压阀、气体流量控制器、科氏质量流量计、氦气缓冲罐、真空薄膜规,通过调节截止阀、稳压阀以及气体流量控制器出气管路上的手动球阀,即调节管路中的各气流参数,可使上位机显示的流量均值与设定值相差小于1%,此时气流参数稳定,可探究室温下氦减压低温泵组运行于不同流量下的设定值能否稳定,并验证最大流量运行工况下是否满足设计需求。

3.2 试验结果

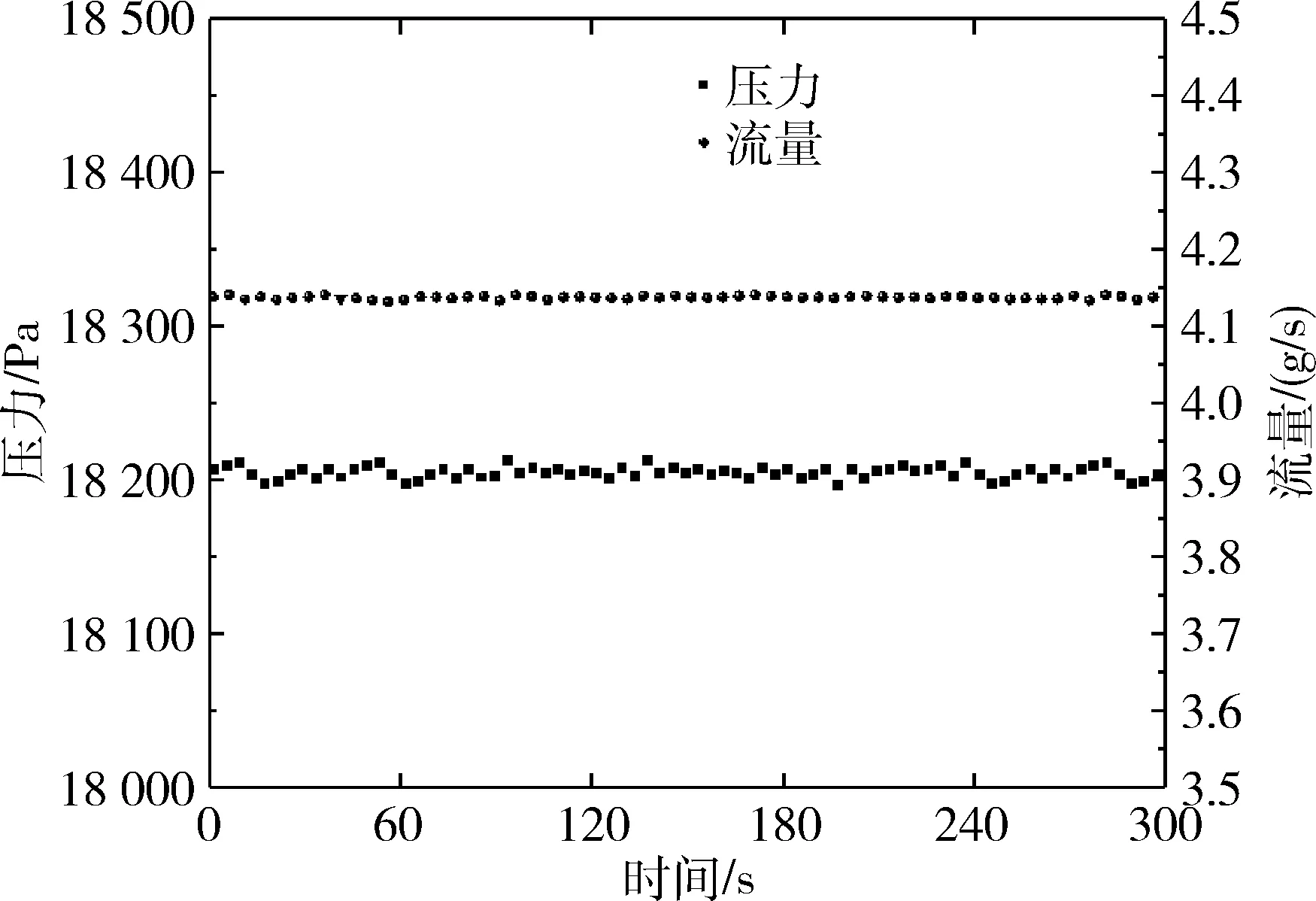

氦气缓冲罐内压力变化是反映减压降温泵组稳定性的重要参数,首次测试时将泵组入口压力设定值设在2 800 Pa,泵组在额定工作频率50 Hz 下缓冲罐压力与流量随时间变化的特性曲线如图8 所示。由图8 可知,测试流量近似为4.15 g/s,可以看出缓冲罐压力为18 204 ±13 Pa 变化,即压力变化平坦度控制在0.1%以内,究其原因,由于测试管路设置较细,压损较大,流速快,管路系统中存在湍流现象形成波动,故压力变化量相对较大,若在实际环境中,流阻很小,波动可以做到± 10 Pa 以内。对于大流量的设置,由于管路较细,流量过大排气压力上升,接近泵组保护压力,因此没有再继续提升流量,但根据现场情况,4.15 g/s 流量只开了2 台泵模块,因此可以推断,4 台泵模块全功率运行下,泵组能够满足8 g/s 的氦气流量指标。因此,泵组是具备大于160 W@2 K 的制冷量供给能力。上述试验测试选择了300 s 的测试时间段作为一个测量时间单元,测试时间相对较短,因为气量有限,测试成本较高,而泵组可以很快实现控制稳定,因此,未再进一步延长不同流量的测试时长。

图8 设定值2 800 Pa,供给流量4.15 g/s,缓冲罐压力变化Fig.8 Set value 2 800 Pa,supply flow 4.15 g/s,buffer tank pressure change

为了验证泵组是否可以满足80 W@1.8 K 的工况,泵组入口压力设定值设在1 300 Pa,在额定工作频率50 Hz 下缓冲罐压力与流量随时间变化的特性曲线如下图9 所示。由图可知,3 台泵模块最大频率运行时,测试流量近似为3.5 g/s,可以看出缓冲罐压力的波动减小,即压力变化平坦度控制在0.1% 以内,压力稳定性±8.5 Pa。基于以上测试判断,泵组可以快速的稳定在使用压力下,且设定值在1 300 Pa,4 台泵组流量可达到5 g/s 以上。对于实际使用情况,若要保持在远端1 600 Pa 的实际压力,管路系统要满足300 Pa 以内的压损设计要求。

图9 设定值1 300 Pa,供给流量3.5 g/s,缓冲罐压力变化Fig.9 Set value 1 300 Pa,supply flow 3.5 g/s,buffer tank pressure change

由于设定值较大的情况下,大流量测试受限,因此又进行了200 Pa 设定值最大流量1.5 g/s 的测试。具体测试结果如图10 所示,最大流量在4 台罗茨泵接近最大频率运行时,流量可以达到1.63 g/s,比预测值提高8.7%的流量即1.5 K 温度具备32.6 W 的制冷量,说明此情况下的管路及阀件等设备的总阻力较小,远低于理论估算值300 Pa。由此,也可反推出1.8K 可满足80 W 的制冷量,推出2K 可满足160 W 的制冷量。图10 中设定流量下的缓冲罐压力,其变化范围基本保持稳定在± 10 Pa 以内,因此,若能将管路系统压损减少,稳定性可更好的满足要求。

图10 设定值200 Pa,供给流量1.5 g/s,缓冲罐压力变化Fig.10 Set value 200 Pa,supply flow 0.5 g/s,buffer tank pressure change

为检验小流量下压力稳定性,同时也是为了验证上述情况原因分析,特采用设定0.5 g/s 的小流量做了相关测试,测试情况如图11 所示。由图可知,随着质量流量的减小,缓冲罐的压力波动就越小,且缓冲罐压力可以很好的稳定在±10 Pa 以内。可见:在中真空、宽流量范围的工况下,泵组具备较好的抽气性能,满足了不同工况下设计的负载能力且能够稳定运行。在实际流程设计当中,当减压降温泵组前后连接的回气管路及阀门等设备的流阻小于50 Pa 时,泵组对所抽站点的极限压力可以达到250 Pa 以下。

图11 设定值200 Pa,供给流量0.5 g/s,缓冲罐压力变化Fig.11 Set value 200 Pa,supply flow 0.5 g/s,buffer tank pressure change

在测试系统中通过调节流量可以得到减压降温泵组抽氦气的特性曲线。如图12 所示,由图12a泵组中单套模块的体积流量与入口压力特性曲线可以看出:在入口压力设定为200—3 600 Pa 范围内,体积流量随着入口压力的降低而增加,相应的泵组获得了更大的抽气能力,单套泵组模块理论抽速为2 500 m3/h,但压力在200—3 600 Pa 范围的实际平均有效抽速为1 672 m3/h,偏差33.12%,这主要是泵本身对氦气的抽速能力,以及内外部存在沿程损失、摩擦损失、泄露损失等造成试验数据相对偏低,符合泵组对氦气输送的实际运行特征。质量流量可以反应泵组对测试平台提供的负载能力,由图12b 看出,在低入口压力下,相应质量流量较小,质量流量值随入口压力的增加呈而增加,相应的最大抽吸负载能力上升,这个结果与理论分析的结果一致。

图12 泵组流量抽速曲线Fig.12 Flow pumping speed curve of pump set

4 结论

在大型低温系统中,为满足超导腔超低温、高稳定性的要求,完成了1.5—2 K 减压降温泵组的设计选型及其对氦气抽速特性试验系统的开发与研究,减压降温泵组的设计指标:160 W@2 K、80 W@1.8 K、10 W@1.5 K,且压力波动在±10 Pa 内。根据设计选定的泵组参数与实际测试情况,未来投入运行的减压降温泵组预期可达到如下性能指标:

(1)泵组工作频率50 Hz,试验系统中的泵组近端能够很好的满足控制需求,缓冲罐维持压力稳定在±10 Pa 内,表明在所抽点氦气压力500—3 100 Pa 稳定运行时,泵组所控的压力稳定性可在± 10 Pa 范围内。

(2)泵组装置最大抽速能够达到不同工况下的设计需求,在1.5—2 K 能够为远端测试装置提供所需的制冷量。

(3)管路系统压损对于远端装置压力稳定性有较大影响,特别是较大流量下,因此压损在最大流量下设计应小于300 Pa,以符合泵组最佳抽速。

(4)泵组的稳定性也取决于远端供给源,因此应保证供给源的稳定性。