RSV 乙烷回收工艺中苯结冰与解冻研究

2022-01-01马国光陈玉婷

马国光 陈玉婷

(西南石油大学油气藏地质与开发工程国家重点实验室 成都 610000)

1 引言

天然气主要由烷烃、芳香烃和非烃类物质构成。目前,国内外针对非烃类物质,诸如CO2、水等在深冷工艺中出现的结冰冻堵问题研究颇多[1],而就在该工艺条件下同样可能形成固体的芳香烃却鲜有探索。目前已有的芳香烃结冰相关研究多集中在烃的脱除上[2-3]。此外,对于具有高冻堵风险的苯,将含苯天然气简化为CH4-苯二元混合物体系[4-6],在其结冰温度上也有少数研究[7-9],对结冰影响因素与解冻措施基本未有涉及。

现有某深冷提效工程,在生产运行一段时间后,由于原料气中苯含量的上升(从最初的零含量升高至目前的1 800 × 10-6,且预测开发后期将升高至2 500 ×10-6),装置中有苯固体析出,影响了设备运行效率且具有冻堵设备的风险。本研究基于该气田深冷工艺的天然气处理量及其苯含量,采用HYSYS软件建立含苯原料气RSV 工艺模型,探讨乙烷回收装置中苯结冰规律、无固体析出时原料气中苯含量上限以及关键设备参数、关键节点参数等对苯结冰的影响,为含苯原料气深冷工艺设计与运行提供建议。

2 含苯原料气RSV 工艺模拟

2.1 苯结冰温度裕量

本研究采用HYSYS 软件中的CO2Freeze out 工具包预测苯结冰温度,以苯结冰温度裕量作为判断RSV 工艺各节点是否有苯固体析出的依据,其值根据式(1)计算:

式中:Tr为苯结冰温度裕量,T为节点温度,Tc为节点处苯结冰温度。

当Tr值>0 时,节点温度高于苯结冰温度,表明该结点处无苯固体析出;反之则有。Tr值越小,表明在该节点处析出苯固体的风险越高。

2.2 原料气条件与关键参数

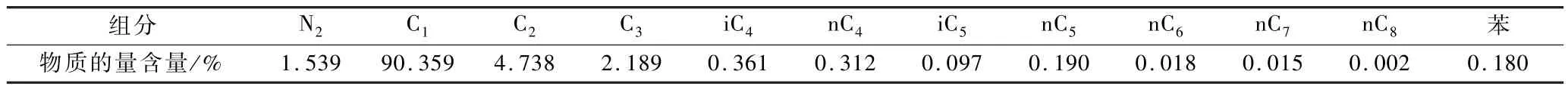

原料气工况与组成如表1 所示,进处理装置压力为6.9 MPa,温度30 ℃,处理规模250 ×104Nm3/d,关键生产参数如表2。干气外输压力3.51 MPa,干气外输温度40 ℃。由表1,脱水后原料气中苯含量高达0.001 8,目前装置中已检验到固体苯。

表1 原料气工况与组成Table 1 Working conditions and composition of feed gas

表2 关键参数与变量Table 2 Key parameters and variables

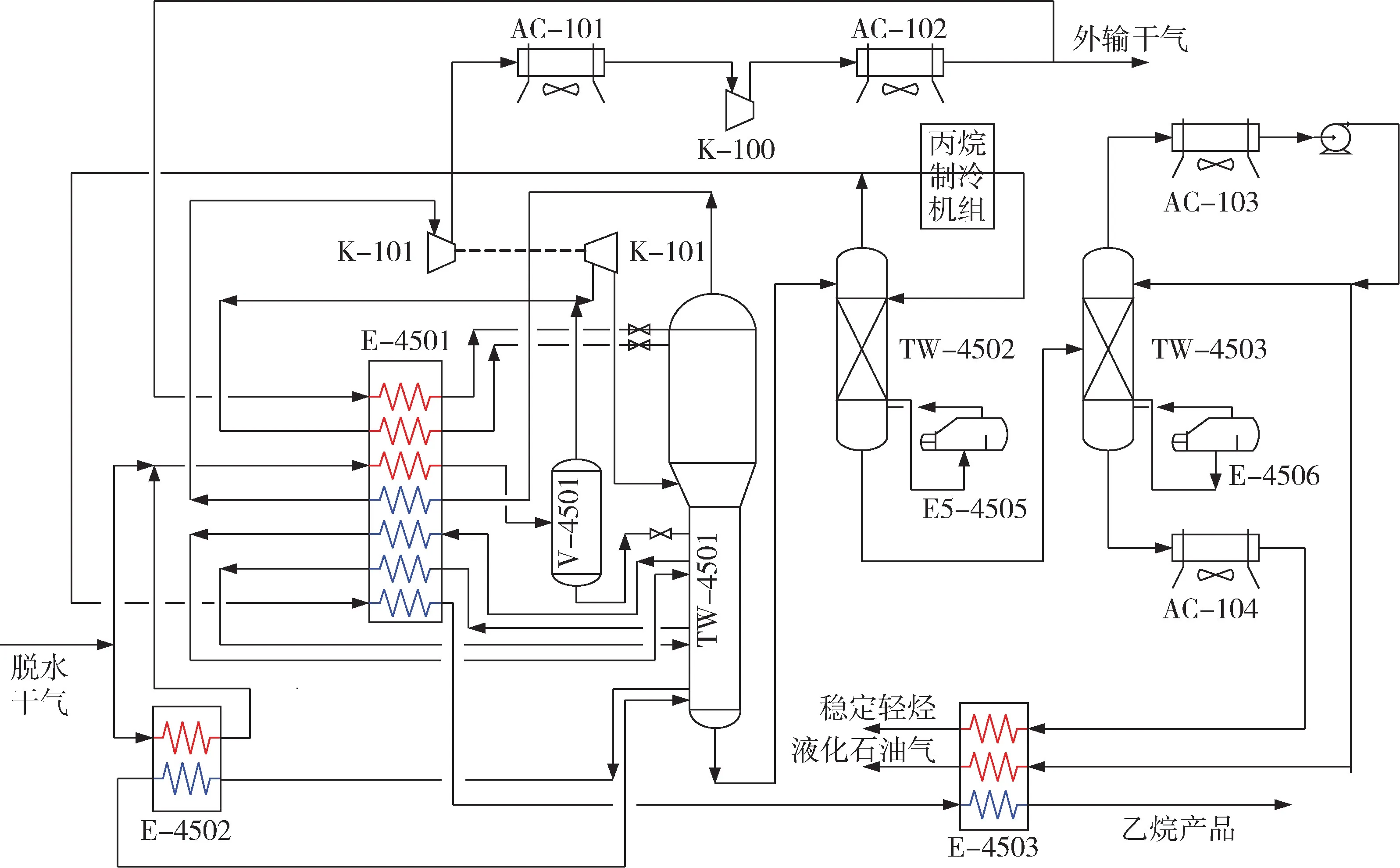

2.3 回收工艺流程

RSV 工艺流程见图1。脱水干气进入深冷装置通过换热器E-4501 预冷后进入低温分离器V-4501,分离出的气相分为两股,含气相较多的一股进入膨胀机K-101 膨胀端膨胀后进入脱甲烷塔TW-4501,另一股再次通过换热器E-4501 过冷后进入脱甲烷塔。低温分离器底端的液相通过节流阀节流降温后进入脱甲烷塔;脱甲烷塔顶产品气经换热器E-4501 换热,由外输气压缩机K-100 增压后作为外输干气,一部分外输干气作为回流气经换热后再回流至脱甲烷塔顶,剩余的干气进入外输管网。

图1 RSV 乙烷回收工艺流程Fig.1 RSV process flow

脱甲烷塔有两条侧线进入换热器E-4501 回收冷量,塔底的液相进入脱乙烷塔TW-4502;从脱乙烷塔顶出来的气相,一股作为乙烷产品气,另一股经丙烷制冷机组冷却后回流至塔顶;脱乙烷塔底的液相进入液化气塔TW-4503,液化气塔顶产品气经过空冷器AC-103 全部冷凝后分离出一股回流至塔顶,剩余部分作为液化石油气产品,塔底液相作为外输稳定轻烃产品。

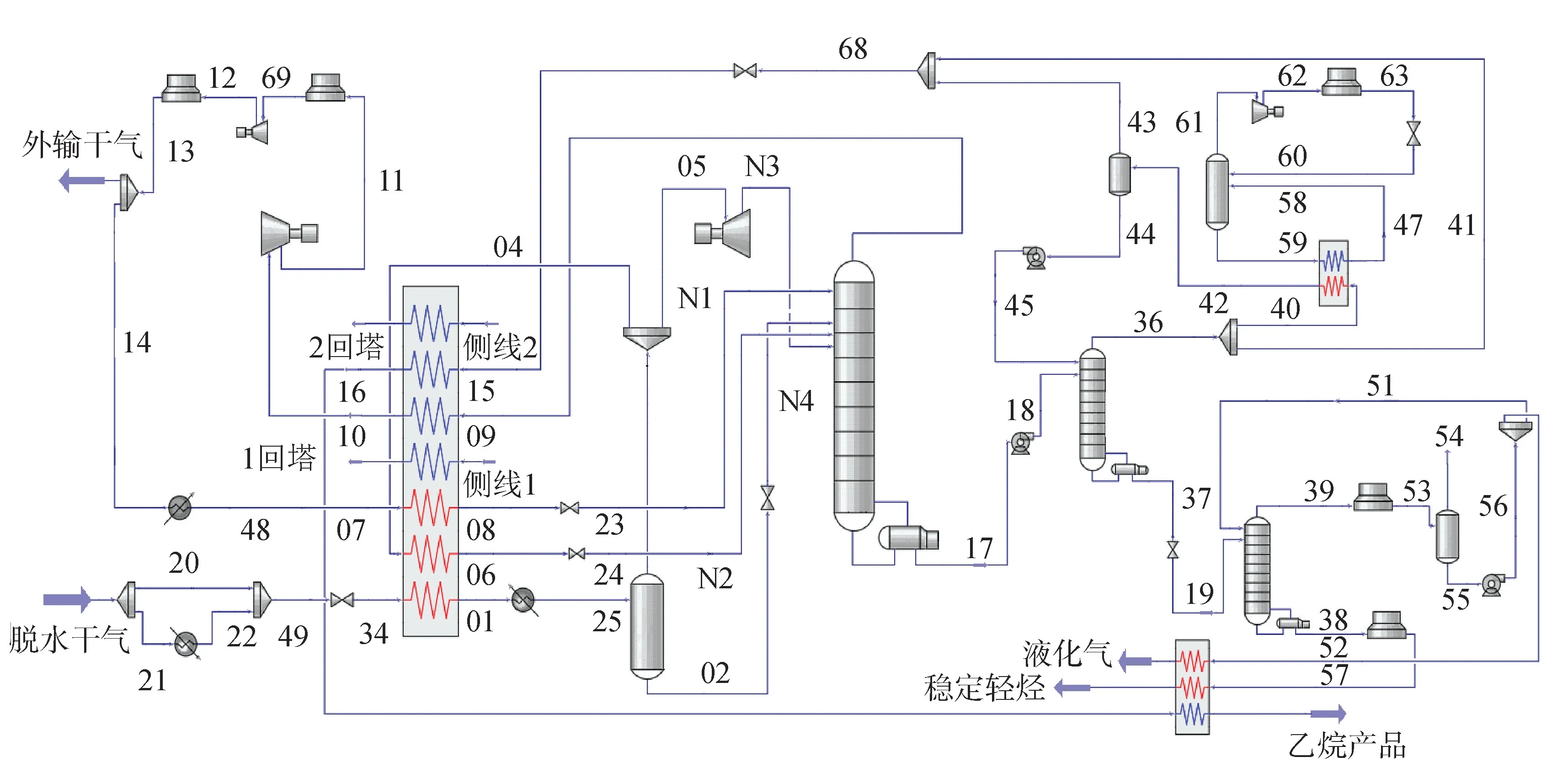

2.4 苯系物追踪

根据工艺流程建立HYSYS 模型见图2。模拟知,在本RSV 工艺模型中,28 个物流节点存在苯,其物流名称或编号为:脱水干气、01、02、03、04、05、06、N3、N4、N2、17、18、19、稳定轻烃、20、21、22、24、25、侧线1、侧线2、侧线1 回塔、侧线2 回塔、34、37、38、49、57。

图2 RSV 工艺模型Fig.2 RSV process model

各节点温苯结冰温度裕量如图3 所示。由图3,在28 个含苯物流节点中,具有极高苯结冰风险的包括N4、侧线1、侧线1 回塔等。其中,N4 苯结冰温度裕量已为负值,表明在本工艺单元气质组成与运行工况下,该处已经有苯固体析出,与“现场装置中发现有苯固体析出”的结果一致。

图3 各物流节点苯结冰温度裕量Fig.3 Benzene freezing temperature margin at each logistics node

结合图2,RSV 工艺中极易析出苯固体的位置主要有3 处:冷箱、N4 所在位置(低温分离器节流阀出口端)以及脱甲烷塔。

2.5 脱甲烷塔关键塔板

脱甲烷塔中各塔板处物流温度、压力与苯含量均有差异,故塔中各处析出苯固体的难易程度也有所不同。确定关键塔板,即最易结冰的塔板,研究其状态,即为脱甲烷塔状态。

本RSV 工艺脱甲烷塔塔板数为40。从塔顶至塔底,各塔板编号依次为:n1—n40。存在4 股进料,编号为:N1—N4,包括塔顶进料、第二股进料(进料处塔板编号为n7)、膨胀机进料(塔板编号为n14)、低温分离器进料(塔板编号n19)。

模拟得到n7—n40 塔板处苯结冰温度裕量如图4(n1—n6 塔板物流中苯含量几乎为0,不做探究)。由图4,脱甲烷塔中n19 塔板处苯结冰温度裕量最小(仅为1.78 ℃),苯结冰风险最高,为脱甲烷塔中的关键塔板。

图4 脱甲烷塔各塔板苯结冰温度与裕量Fig.4 Benzene freezing temperature and margin of demethanizer

2.6 关键物流节点

由以上分析,针对苯结冰问题,选取RSV 工艺中较为关键的节点包括冷箱出口物流01、低温分离器节流阀出口端物流N4 以及脱甲烷塔n19 塔板物流进行相关探索。

3 RSV 工艺苯结冰分析

3.1 结冰位置

现通过调整苯含量(除苯含量外的其它关键参数同表2 一致,苯含量变化范围:0.1%—0.8%),就物流01、物流N4 以及脱甲烷塔n19 塔板物流,探究RSV 工艺原料气的含苯上限值以及不同苯含量下,RSV 工艺中有苯固体析出的节点位置。

模拟得到原料气中苯含量与物流01、物流N4 以及脱甲烷塔n19 塔板物流节点苯结冰温度裕量如图5所示。由图5,当原料气中苯含量在0—0.17%时,RSV 工艺中无苯固体析出;当苯含量超过0.17%时,物流N4 首先析出苯固体;苯含量继续升高至0.195%时,塔板n19 开始析出固体,这意味着此时脱甲烷塔中将出现苯结冰;当苯含量升至0.61%,物流01 的苯结冰温度裕量为负值,此时RSV 工艺中有多处节点将出现苯固体;当苯含量持续增加,超过0.77%时,原料气将无法以气态单相存在,此时原料气将变成气液两相,不满足“RSV 工艺原料气为脱水干气”的条件,此类原料气在进入深冷工艺前需增设分离器将液态部分脱除。

图5 原料气中苯含量与各物流苯结冰温度裕量的关系Fig.5 Relationship between benzene content and benzene freezing temperature margin

本工艺原料气目前苯含量为0.18%,整个RSV工艺中,仅物流N4 有苯固体析出。

3.2 影响规律

3.2.1 影响因素

由前面研究,脱甲烷塔是RSV 工艺中最易出现苯结冰的设备之一,影响其结冰的关键参数包括:低温分离器温度、低温分离器气相过冷比、脱甲烷塔压力(塔顶出口压力)、外输干气回流量、原料气中苯含量。

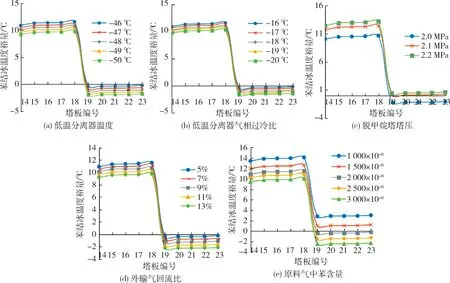

逐一改变上述参数,同时保持其它参数不变如表2 所示,以脱甲烷塔中编号为n14—n23 的塔板为例,分析当原料气中苯含量为0.25% (气田开发后期含苯预测值)时,各参数对脱甲烷塔内各塔板处苯结冰温度裕量的影响如图6 所示。

图6 脱甲烷塔苯结冰温度裕量随关键参数的变化Fig.6 Changing of benzene freezing temperature margin in demethanizer tower with key parameters

由图6,各参数对脱甲烷塔苯结冰温度裕量的影响可概括为:

(1)图6a 中,低温分离器温度降低,塔板处物流温度也随之降低;与此同时,由于温度的降低,天然气中更多的苯被液化,导致液相中苯含量升高,苯结冰温度升高,苯结冰温度裕量减小。低温分离器温度每降低1 ℃,脱甲烷塔苯结冰温度裕量将减小0.3—0.6 ℃,装置中更容易出现苯结冰问题。就本研究所依托平台工况下,脱甲烷塔n19 塔板处将出现固体苯,这是由于此处为低温分离器进料位置,进料后天然气中苯含量增加,进而苯结冰温度显著升高。

(2)图6b 中,增大低温分离器气相过冷比与降低低温分离器温度对苯结冰具有相似影响。低温分离器气相过冷比每增大1%,脱甲烷塔中对应塔板处天然气温度下降0.24—1.87 ℃,苯结冰温下降0.09—1.55 ℃,苯结冰温度裕量减小0.15—0.45 ℃。

(3)图6c 中,膨胀机膨胀比减小使脱甲烷塔板温度升高了1.46—3.82 ℃,最终表现为:脱甲烷塔压力每升高0.1 MPa,苯结冰温度裕量增大0.37—1.76 ℃。

(4)图6 d 中,外输气回流比增加为脱甲烷塔提供了更多的冷量,回流比每增加2%,苯结冰温度裕量减小0.35—0.53 ℃。

(5)图6e 中,原料气中苯含量以500 ×10-6的梯度增加,这将直接导致苯结冰温度升高。苯含量每增加500 ×10-6,苯结冰温度裕量减小0.70—1.84 ℃。就本研究所依托平台工况下,当原料气中苯含量为1 950 ×10-6以下时,脱甲烷塔中不会出现苯固体。一旦原料气中苯含量高于1 950 ×10-6后,在编号为n19 的塔板处将首先析出苯固体。

总体而言,低温分离器气相过冷比增大、外输干气回流比增大以及原料气中苯含量的增大都将引起乙烷回收工艺中苯结冰温度裕量的减小;低温分离器温度升高、脱甲烷塔压力(塔顶出口压力)升高,将增大苯结冰温度裕量。

3.2.2 影响因素灵敏度

不同生产参数对苯结冰温度裕量的影响程度不同,个别参数的微量变化将会引起苯结冰温度裕量的明显改变。此处将参数对苯结冰温度裕量影响的强弱程度定义为灵敏度。在进行灵敏度分析时,首先需要对各参数进行无量纲处理。

参数无量纲化按式(2)处理。

式中:X无量纲化为无量纲处理后各参数的值,X为未处理前的参数值(即图6 中所研究的各参数值),Xs为参数标准值(从X中选取,一般取中间值。以脱甲烷塔塔压为例,本研究中X分别为2.0 MPa、2.1 MPa、2.2 MPa,Xs为2.1 MPa)。

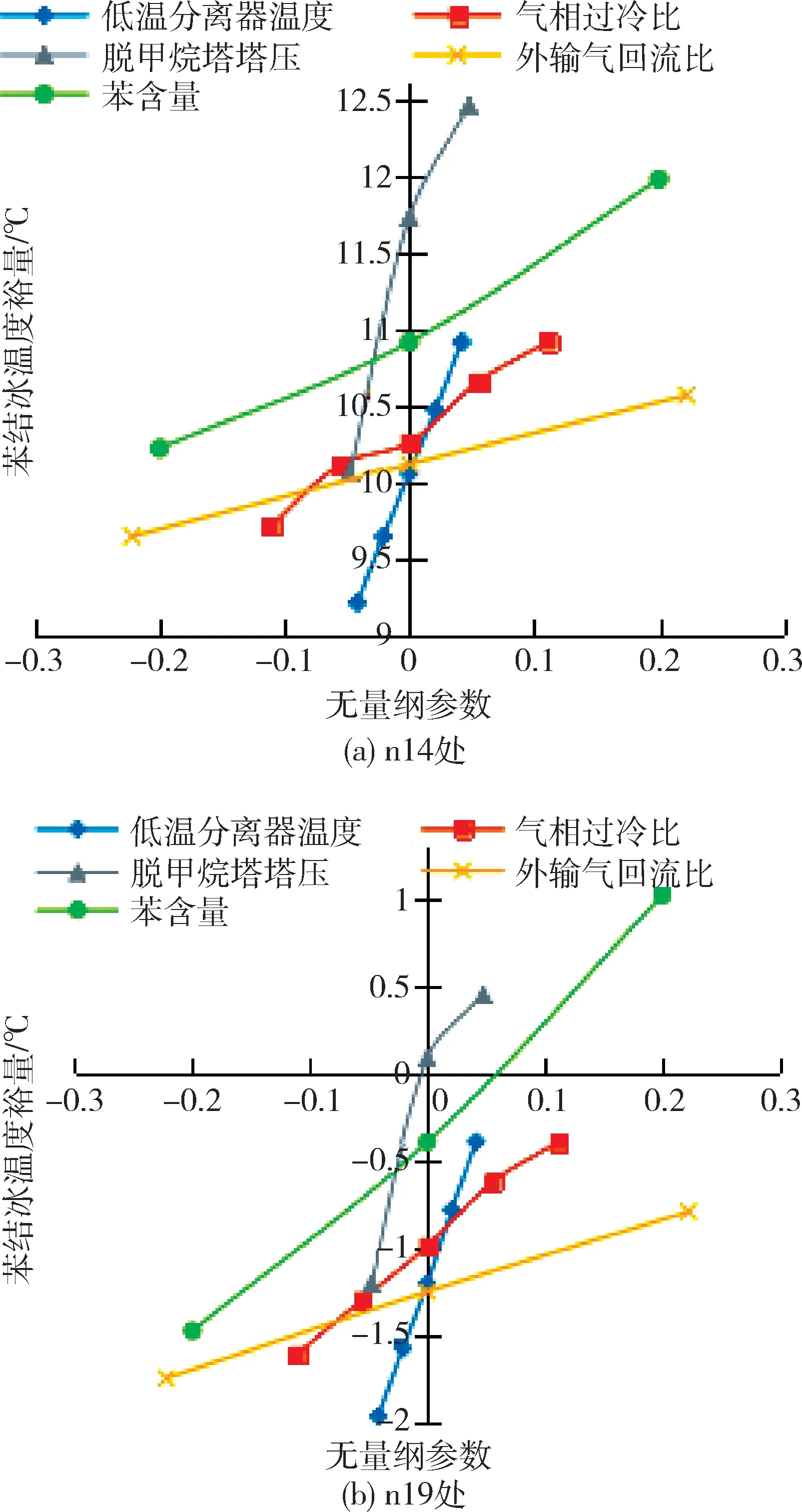

以无量纲化处理后的各参数为自变量,塔板处的苯结冰温度裕量为因变量,得到参数灵敏度结果如图7所示。

图7 n14、n19 处参数灵敏度分析Fig.7 Sensitivity analysis at n14 and n19

为使比较更为直观,图中对气相过冷比、外输气回流比、原料气苯含量的斜率进行了取绝对值处理。斜率越大代表该参数的灵敏度越高。由图7,RSV 工艺中各参数对苯结冰温度裕量的影响由强到弱依次为:脱甲烷塔塔压、低温分离器温度、原料气中苯含量、低温分离器气相过冷比、外输气回流比。且由n14 与n19 塔板处关键参数灵敏度一致可推知:脱甲烷塔中各处工艺参数的灵敏度相同。

3.3 解冻措施

原料气中苯含量不同,RSV 工艺中析出苯固体的位置节点也有所不同,解冻措施也将随之改变。常用的解冻措施包括调整工艺参数与脱苯处理,前者具有不设置脱苯装置、节省投资的优势,但并不适合苯含量较大的原料气。

由前面对影响苯结冰因素的研究,针对本RSV工艺,模拟得出原料气中不同苯含量所采取的解冻措施可概括为:

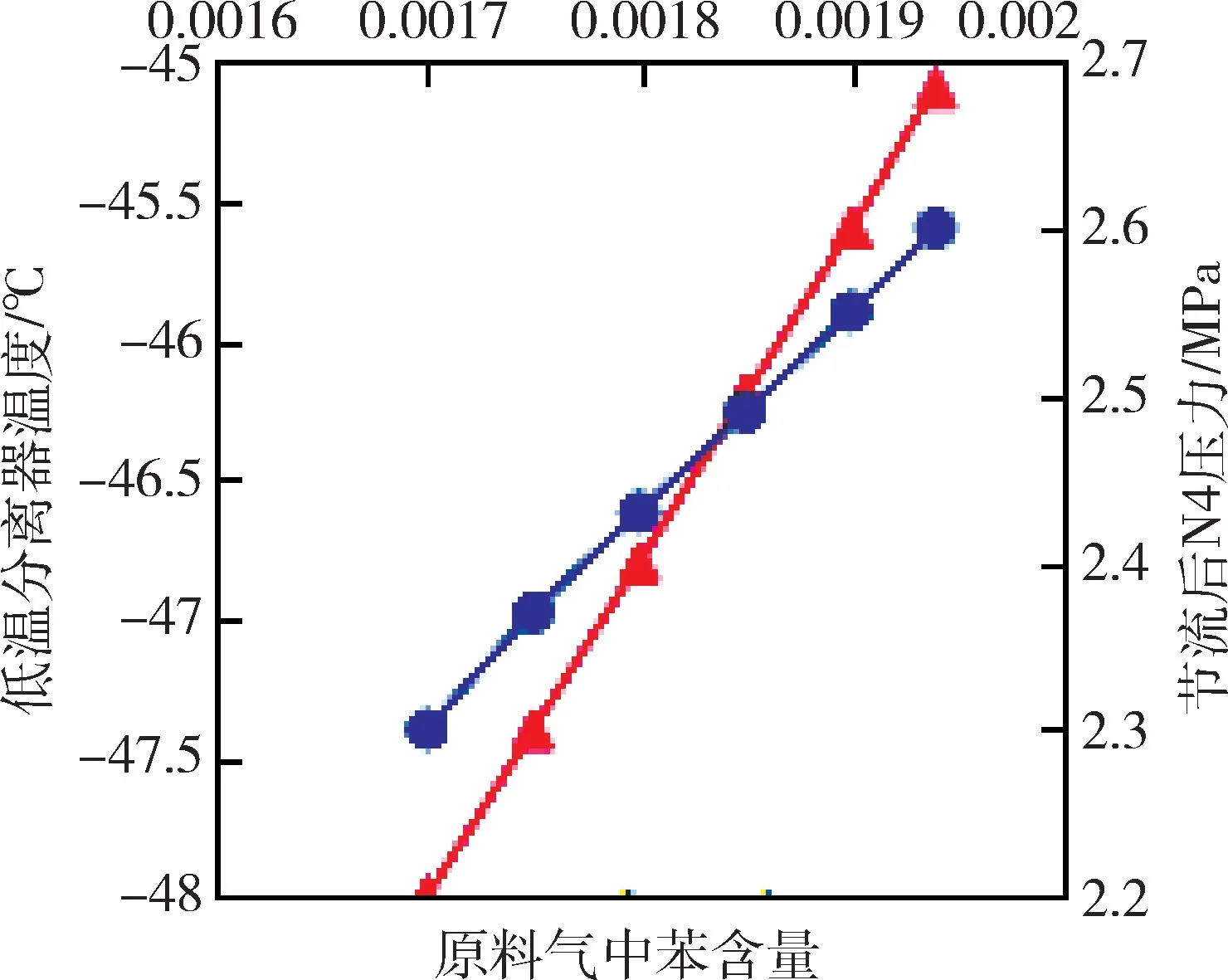

(1)当0.17% <原料气中苯含量<0.195% 时,整个RSV 工艺中仅N4 物流出现固体苯,此时可采取升高低温分离器温度或减小节流阀节流程度两种措施来解冻。其调整数值与苯含量的关系如图8 所示。

图8 不同苯含量下参数调整值Fig.8 Parameter adjustment values under different benzene contents

(2)当0.195% <原料气中苯含量<0.225%时,整个RSV 工艺中,N4 物流与脱甲烷塔中均有固体析出。

解冻脱甲烷塔的措施包括:升高分离器温度、降低低温分离器气相过冷比、增大脱甲烷塔压力(塔顶出口压力)或减小外输干气回流量。解冻N4 的措施包括:升高分离器温度或减小节流阀节流程度。

工艺原生产参数见表2,不同苯含量下其相应的参数调整值如表3 和表4 所示。

表3 脱甲烷塔解冻措施参数调整Table 3 Parameter adjustment of defrosting demethanizer

表4 N4 解冻措施参数调整Table 4 Measures of thawing N4

以原料气中苯含量为0.2%为例,由表4,当原料气中苯含量上升至该值时,可通过将低温分离器操作温度从原-48 ℃短暂调整至-47.5 ℃、或将气相过冷比从16%短暂调整至15%、或将塔顶压力从原2 MPa 短暂调整至2.03 MPa、或将干气回流比从原6%短暂调整至3.5%,以使脱甲烷塔解冻。

对于解冻N4:若采取将低温分离器温度升至-47.5 ℃的方式解冻脱甲烷塔,则需同时使节流后N4压力为2.62 MPa,以使N4 解冻;若采取其它三种措施解冻脱甲烷塔,则需使节流后N4 压力为2.68 MPa,以使N4 解冻。这是由于能使脱甲烷塔解冻的降低气相过冷比、降低干气回流比以及增高塔压等措施对N4 解冻的效果甚微,而升高低温分离器温度可以同时解冻脱甲烷塔和N4。

当原料气中苯含量上升至0.225%时,若未采取升高低温分离器温度的方式以解冻脱甲烷塔,此时为了解冻N4,其节流后压力将达到2.97 MPa,接近生产安全所允许的最大值3 MPa。由此,若此后苯含量继续上升,则无法仅通过减小节流程度来解冻N4。

(3)当0.225% <料气中苯含量<0.265%时,整个RSV 工艺中,仍仅有N4 物流与脱甲烷塔中有苯固体析出。

具体解冻措施与苯含量的关系如表5。以含苯0.265%为例,由表5,当原料气中苯含量达到该值使,需采用“升高低温分离器温度至44.5 ℃+升高脱甲烷塔塔顶压力至2.16 MPa”的措施以解冻脱甲烷塔;采用“升高低温分离器温度至44.5 ℃+调整节流后N4 压力至3 MPa”的措施来解冻N4。

表5 不同苯含量下RSV 工艺解冻措施Table 5 Thawing measures of RSV process under different benzene content

(4)当原料气中苯含量>0.265% 时,即使将低温分离器温度与N4 节流程度控制在极限值,仍无法阻止N4 结冰,此时只能对原料气进行脱苯处理,以防止RSV 工艺中出现苯结冰冻堵。

4 结论

(1)RSV 工艺中极易析出苯固体的位置主要有3处,包括冷箱、低温分离器液相节流阀出口端以及脱甲烷塔。

(2)就本案例中的脱甲烷塔而言,编号为n19 的塔板其苯结冰温度裕量最小(仅为1.78 ℃),苯结冰风险最高,为脱甲烷塔中的关键塔板,此块塔板的结冰状态即为脱甲烷塔苯结冰状态。

(3)原料气中苯含量(记为C)不同,则RSV 工艺中析出苯固体的位置节点有所不同:当C 为0—0.17%时,RSV 工艺中无苯固体析出;当C >0.17%时,低温分离器液相节流阀出口端首先析出苯固体;当C >0.195%时,低温分离器液相节流阀出口端与塔板n19 均存在苯固体,意味着此时有新的结冰设备出现,即脱甲烷塔;当C >0.61%时,冷箱预冷出口端也将析出苯固体,此时整个工艺中,多处节点将出现苯固体;当C 持续增加,超过0.77% 时,原料气将无法以气态单相存在,此时原料气将变成气液两相。本工艺原料气目前苯含量为0.18%,整个RSV 工艺中,仅低温分离器液相节流阀出口端有苯固体析出。

(4)在生产参数与气质条件层面,影响RSV 工艺苯结冰的主要因素包括:脱甲烷塔塔压、低温分离器温度、低温分离器气相过冷比、外输气回流比以及苯含量等。其影响程度由强至弱依次为:脱甲烷塔塔压、低温分离器温度、低温分离器气相过冷比、外输气回流比。

(5)通过控制影响苯结冰的因素,可解冻已结冰点位或装置。由于RSV 工艺中析出苯固体的位置节点随C 改变,解冻措施也将有所不同。本案例原料气目前C 值为0.18%,可选择将低温分离器温度从目前的-48 ℃短暂升高至-46.8 ℃或减小节流阀节流程度,使节流后N4 压力由目前的2.3 MPa 短暂调整为2.73 MPa 以解冻低温分离器液相节流阀出口端。在气田开发中后期,C 值将达到0.25%,需采取“低温分离器温度升高至-44.5 ℃+脱甲烷塔塔顶压力升高至2.05 MPa +节流后N4 压力调整为2.83 MPa”的联合措施,以同时解冻低温分离器液相节流阀出口端和脱甲烷塔。若后期C 仍然持续升高超过0.265%,此时已无法通过调整生产参数来实现解冻,只能对原料气进行脱苯预处理以控制RSV 工艺中苯结冰。