超疏水表面制备及防冰抑霜性能研究

2022-01-01勾昱君

韩 佳 勾昱君 秦 仪

(华北理工大学 唐山 063210)

1 引言

表面结霜是自然界常见的一种现象,比如在航空航天、输电线路、风机叶片、飞机和能源设备上等,霜的存在是不可避免的,霜的形成和积累会造成严重的安全和经济问题。飞机在飞行过程中,当空气中过冷水滴撞击到机身时,机身表面会结冰,冰的堆积会显著降低飞机的空气动力学性能。当霜层在换热器表面上形成后,会增加表面的换热阻力,对换热器的运行及性能产生负面影响。

结霜过程一般分为3 个阶段:晶体生长期,也是成核阶段、霜层生长期和霜层充分生长期,第一个阶段与冰晶初始形成的时间和空间有关;第二和第三阶段与霜层厚度和密度有关。霜层厚度的增加是通过晶体上长出的分支和生长新的晶体来实现的,使得霜层厚度均匀平整;霜层密度随时间的增加而增加,这是由于大气中的水汽可以通过扩散方式到多层的霜层结构中,使得霜层变密实。但实际上,霜的形成机制是复杂的,与冷表面温度、环境湿度、环境温度以及空气条件等有关。Piucco R O[1]等人对平面结霜的形核问题进行研究,他们认为霜的形成是非均相成核过程,并且受到接触角的影响,与亲水表面相比,疏水表面上的霜更容易被清除。表面润湿性是固体表面上的气体被液体取代的过程,是固体表面非常重要的特征性质。通常用液体在固体表面的静态接触角大小来表征固体材料的润湿性。

超疏水表面通常指表面与水的静态接触角大于150°,滚动角小于10°的固体表面。超疏水表面由于其独特的结构和性能被广泛研究,可应用到防腐蚀、防结冰、自清洁及其他领域。超疏水表面的制备方法有很多,如激光刻蚀法、溶胶-凝胶法、气相沉积法、模板法、喷涂法等,但这些制备方法中,有些制备成本昂贵,并且表面超疏水性不会维持太久,需要再次制备,增加了制备的成本。因此,研究学者开始研究如何延长超疏水表面的使用寿命。Wu 等[2]引入水溶性聚乙烯醇聚合物粘结剂作为表面缓冲剂和牺牲层,表面顶层和底层均具有超疏水性,当顶层破坏时,牺牲层与水接触溶解,露出底层超疏水层。吕家杰[3]等用疏水改性的环氧树脂作为复合涂层的粘结剂,用氧化铝纳米颗粒作为构建微纳米结构的材料,提高了表面的耐磨性。Xue[4]等提出用无机磷酸铝作为粘结剂,来增强SiO2纳米颗粒、超疏水涂层和基底的结合力,增强了涂层的机械耐磨性。

本文选用PDMS 为中间层粘结剂,采用喷涂法将纳米涂料喷涂到中间层上,在紫铜板表面构造出微纳米超疏水结构,由于PDMS 具有很好地稳定性,与基材可以很好地粘结,并且表面能低,喷涂后在增大表面的接触角的同时,也提高了基材与涂层的结合强度,表面经过多次结霜融霜实验后,仍然保持着高超疏水性。

2 实验部分

2.1 实验材料

紫铜板(50 mm ×50 mm ×1 mm)、无水乙醇(分析纯,质量分数99%)、正己烷(分析纯)、纳米TiO2(粒径40 nm,金红石型)、1H、1H、2H、2H-全氟癸基三甲氧基硅烷(质量分数97%)均购于国内公司,聚二甲基硅氧烷(PDMS,sylgard184)和固化剂购于国外公司。数码显微镜、高清工业摄像机、高精度半导体恒温台、超声波加湿器、喷枪、电热鼓风干燥箱。

2.2 超疏水表面的制备

超疏水表面的制备分3 个步骤:

(1)先将紫铜板预处理,方便后续试验。将紫铜板依次用500#、800#、1500#、2000#的砂纸打磨,直到表面平整光滑,然后放在无水乙醇溶液和去离子水溶液中超声清洗20 min,以除去紫铜板表面的油污,放入烘箱中,干燥备用。

(2)制备氟化纳米二氧化钛:将纳米TiO2颗粒溶到无水乙醇溶液中,将烧杯置于磁力搅拌器上,边搅拌边加入氟化剂1H,1H,2H,2H-全氟癸基三甲氧基硅烷溶液,磁力搅拌后,置于超声波清洗机中超声分散2 h,使纳米TiO2与氟化剂充分反应混合。将充分混合的溶液放入80 ℃的烘箱中烘干,得到干燥的固体粉末F-TiO2,将粉末放到石臼中,研磨过筛后,放到密封袋中备用。

(3)制备PDMS、TiO2、F-TiO2三种悬浊液液,具体方法如下:

PDMS 悬浊液:称取1 gPDMS(PDMS 与固化剂的质量比例10 ∶1)溶于20 mL 正己烷中,磁力搅拌30 min,用喷枪将溶液均匀喷涂到紫铜板表面,放入烘箱中,温度设置为60 ℃,干燥固化6 h,得到的表面记为表面Ⅰ。

TiO2悬浊液:将TiO2纳米颗粒溶于20 mL 无水乙醇中,磁力搅拌30 min,超声分散30 min 后,用喷枪将溶液喷涂到表面Ⅰ上,放到温度为60 ℃的烘箱中干燥20 min 后,取出放凉,得到的表面记为表面Ⅱ。

F-TiO2悬浊液:将F-TiO2颗粒溶于20 mL 无水乙醇中,磁力搅拌30 min,超声分散30 min 后,用喷枪将溶液喷涂到表面Ⅱ上,同样置于温度为60 ℃的烘箱中干燥2 h,放凉后得到具有超疏水性的表面,记为试件A。

为了形成对照试验,将未氟化的纳米TiO2喷涂到表面Ⅱ上,方法与制备试件A 的相同,喷涂后同样置于温度为60 ℃的烘箱中干燥2 h,该表面记为试件B。

每次喷枪与表面的喷涂距离为20 cm,喷枪压力为0.5 MPa,从左向右均匀喷涂在紫铜板上,喷涂的次数为7 次,使表面每部分都喷涂均匀。

2.3 结霜实验

搭建可视化平台,试验台由3 部分组成:制冷系统、温度调节系统和数据采集系统。将测试表面放置在制冷阱中,实验开始前用保鲜膜盖住表面,以免制冷阱在降温的过程中空气中的水蒸气附着在表面上,影响实验的准确性,温度下降到设置的温度时,掀开保鲜膜,用CCD 摄像机拍摄整个结霜过程。

实验进行时的环境温度为25 ±3 ℃,环境湿度为50 ±5% 和70 ± 5%,制冷台的温度设置为-7 ℃、-10 ℃和-15 ℃,每次实验均进行2 h。

2.4 表面性能测试及表征

用接触角测量仪测量超疏水表面的接触角,用扫描电子显微镜(SEM,SU8020)表征样品的表面形貌,同时用SEM 配套的EDS 分析仪分析观察样品表面的元素分布,用原子力显微镜表征表面的轮廓形貌。

3 实验结果与讨论

3.1 表面润湿性能测试

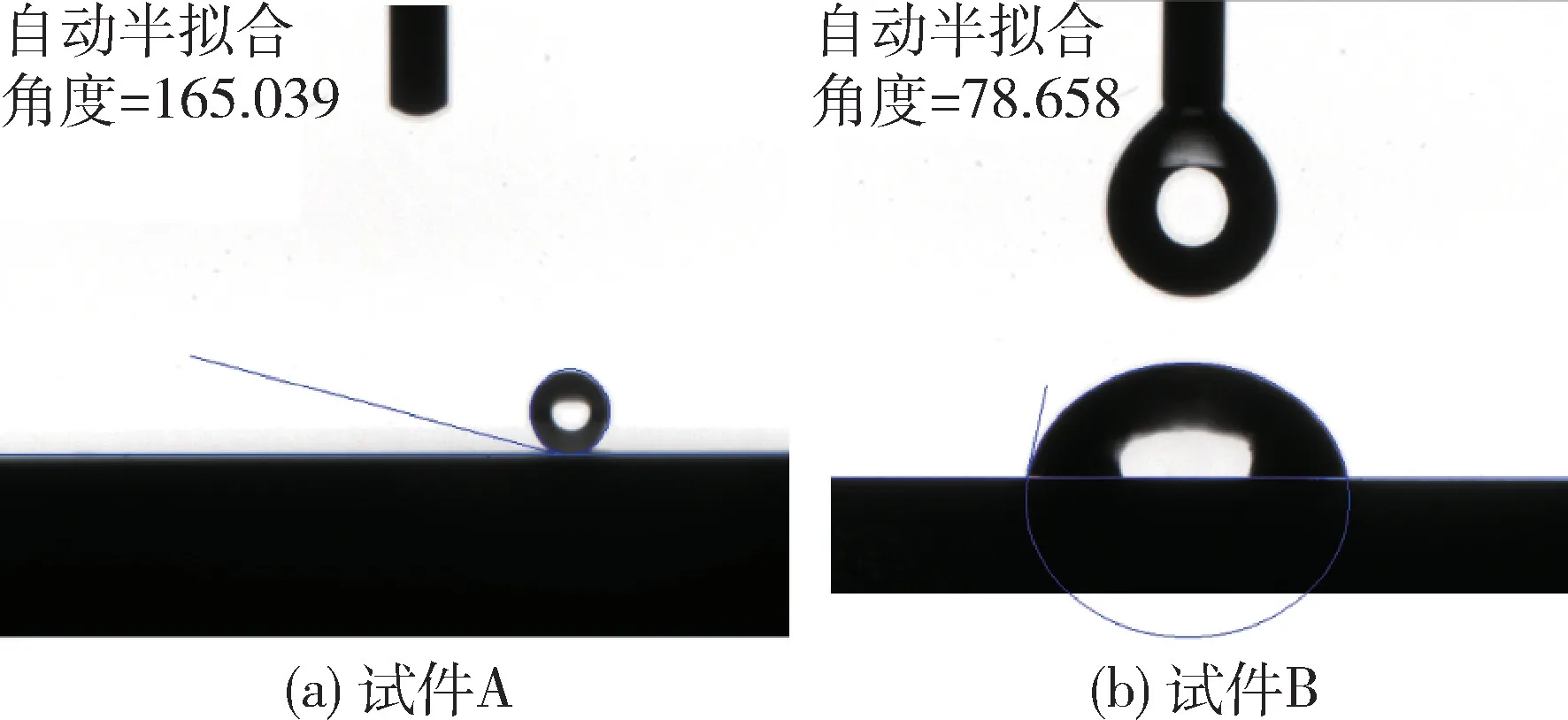

室温下由接触角测量仪测量样品表面的接触角(WCA)大小,测试结果如图1 所示。用移液器量取5 μL 体积的去离子水,滴到涂层表面上,取5 个不同的位置进行测量,接触角的大小为5 次测量得到的平均值。由结果看出,试件A 的接触角为165°,而试件B的接触角仅为78.6°,通过喷涂氟化后的纳米TiO2,表面从亲水性变为了超疏水性,具有优异的疏水效果。

图1 表观接触角Fig.1 Apparent surface contact angle

样品表面由扫描电子显微镜(SEM,SU8020)表征样品的表面形貌,同时用SEM 配套的EDS 分析仪分析观察了样品表面的元素分布。如图2 所示,该图为试件A 表面的SEM 图,将PDMS/TiO2/F-TiO2依次喷涂到紫铜板上后,由于PDMS 具有一定的粘附性,喷涂到紫铜板表面上后,PDMS 与紫铜板紧密黏结,再次喷涂TiO2及F-TiO2后,为表面提供了分层的微纳米结构,表面最上层被F-TiO2覆盖,F-TiO2的疏水基团可以阻止液滴与基底接触,呈现出多孔且分层的粗糙结构,有效增大了表面的接触角。

图2 试件A 表面的SEM 图像Fig.2 SEM image of specimen A surface

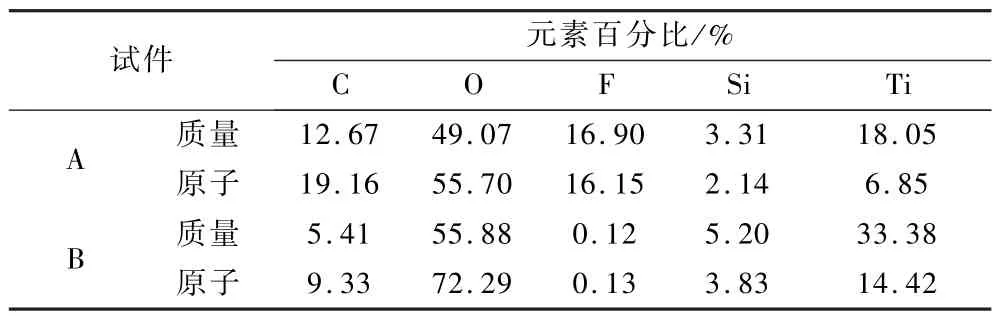

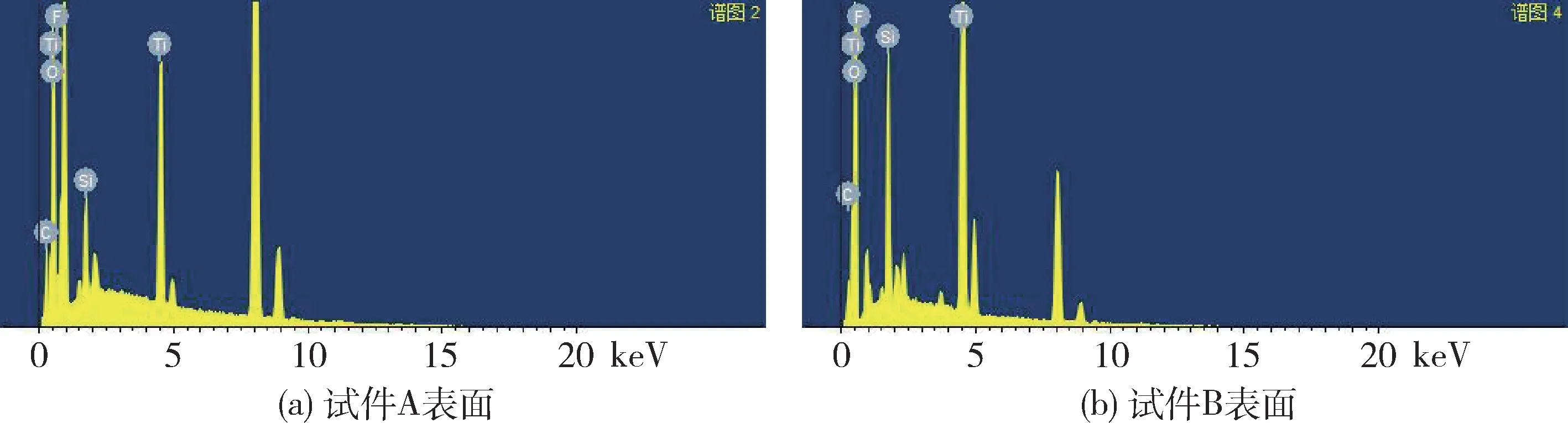

图3 和表1 为涂层元素的分析,图3a 为试件A表面的EDS 表征,图3b 为试件B 表面的EDS 表征。表1 为试件A 和试件B 表面元素占比,根据数据分析得到,试件A 表面F 元素的质量占比为16.9%,可以看出氟化剂将纳米TiO2氟化,喷涂后对表面具有良好的改性,降低了表面的表面能,试件B 表面除了含有C、O、Si、Ti 元素外含有极少量的F 元素,考虑到实验的误差以及喷枪喷涂后的残留,F 元素的占比可以忽略不计。

表1 试件A 和试件B 表面元素占比Table 1 Percentage of elements on surface of specimen A and specimen B

图3 EDS 元素检测Fig.3 EDS element detection

通过对样品进行扫描,得到试件A 表面形貌图,如图4 所示。表面的高度最大值为482.1 nm,最小值为455.6 nm,展现出谷峰交错的形貌,通过分析3D 轮廓图,得到试件A 表面的粗糙度(Ra)值,Ra=187 nm。

图4 试件A 表面形貌图Fig.4 Surface topography of specimen A

3.2 表面防冰抑霜性能测试

3.2.1 不同冷面温度下的表面抑霜实验

实验在环境温度为25 ±1 ℃、环境湿度为50 ±5%的条件下进行。观察冷面温度为-7 ℃、-10 ℃和-15 ℃下不同表面的结霜情况,实验均进行2 h。将测试表面放到制冷阱中,用保鲜膜将表面盖住,打开制冷系统,等到温度下降到所设置的温度时,打开CCD 摄像机,掀开保鲜膜开始记录表面结霜情况。

图5 展示了在冷面温度-7 ℃下,紫铜板表面、试件A 和试件B 的结霜情况。根据实验结果可知,试件B表面的凝结液滴冻结速度最快,在4 min35 s时凝结液滴就已经完全冻结,紫铜板表面相比于试件B,凝结液滴的冻结时间虽然有一定的延迟,但也在8 min25 s 时完全冻结,而此时试件A 表面的凝结液滴还在不断的跳跃合并长大,经过2 h 后,在视野范围内依然没有发生冻结,表面的凝结液滴呈球状,且随着凝结时间的增加,表面的凝结液滴的尺寸越大,但紫铜板表面和试件B 表面已经长出了厚厚的霜层。

在冷面温度-10 ℃和-15 ℃下,紫铜板表面、试件A 和试件B 的结霜情况与图5 呈现的结果相同。在冷面温度-10 ℃时,试件B 表面冻结速度最快,在2 min26 s 时表面就已经完全冻结,紫铜板表面次之,在4 min28 s 时完全冻结,试件A 表面的冻结速度最慢。由于冷面温度的降低,试件A 表面在64 min33 s时,视野内凝结液滴开始发生冻结,直到89 min47 s 时凝结液滴完全冻结,持续时间为25 min14 s,有很好地延迟凝结液滴冻结的效果。

图5 冷面温度-7 ℃,不同表面结霜情况Fig.5 Frosting on different surfaces when cold surface temperature is -7 ℃

在冷面温度-15 ℃时,试件B 冻结速度最快,在2 min08 s 时表面就已经完全冻结,紫铜板次之,在3 min48 s时完全冻结,试件A 冻结速度最慢,在18 min26 s 时视野内凝结液滴开始冻结,直到21 min51 s时凝结液滴完全冻结,持续时间为3 min25 s,依旧有延迟凝结液滴冻结的效果。随着冷面温度的进一步降低,表面凝结液滴冻结速度加快,在实验进行到2 h 时,3 个表面上虽然都布满了霜晶,但紫铜板表面和试件B 表面的霜层密度比试件A 的大。

图6 所示为3 种表面在环境湿度为50%的条件下,在不同冷面温度时的结霜时间。

图6 紫铜板、试件A、试件B 在不同冷面温度下的结霜时间Fig.6 Frosting time of purple copper plate,specimen A and specimen B at different cold surface temperatures

根据实验结果可得,在相同环境温度和环境湿度下,冷面温度越高,延迟表面凝结液滴冻结时间越久,表面结霜越慢,表面霜晶覆盖率越低;冷面温度越低,延迟表面凝结液滴冻结时间越短,表面越容易结霜,表面霜晶覆盖率越高。表面A 延迟表面凝结液滴冻结后的时间最久,在冷面温度为-7 ℃时,视野范围内凝结液滴没有发生冻结,随着冷面温度的降低,在-10 ℃、-15 ℃下,延迟凝结液滴冻结的时间也进而变短,但与紫铜板表面相比较,试件A 表面延迟凝结液滴冻结时间为紫铜板表面的20.8、6.2 倍,依旧是有很好的延迟效果。为了进一步测试表面的抑霜效果,在环境温度为25 ℃,湿度为50%的条件下,对不同冷面温度下的表面霜层高度进行了测量,测量结果如图7 所示。

在3 种表面结霜2 h 后,如图7a,在冷面温度-7 ℃时,紫铜板表面、试件A 和试件B 表面的霜层高度分别为3.82 mm、2.81 mm 和2.41 mm;如图7b,在冷面温度-10 ℃时,紫铜板表面、试件A 和试件B表面的霜层高度分别为5.80 mm、3.94 mm 和2.51 mm;如图7c,在冷面温度-15 ℃时,紫铜板表面、试件A 和试件B 表面的霜层高度分别为7.01 mm、5.12 mm 和2.59 mm。可以看出试件B 的霜层高度最低,紫铜板表面的霜层高度最高,试件A 的霜层高度介于两者之间。霜层的高度随着冷面温度的降低而增大,在冷面温度为-15 ℃时,3 种表面的霜层厚度均最大。虽然试件B 的高度厚度低,但结合表面结霜时间来看,表面结霜速度快,但试件A 表面的结霜速度很慢,并且与紫铜板表面相比,结霜2 h 后,在冷面温度-7 ℃、-10 ℃、-15 ℃时,试件A 的霜层高度仅为紫铜板高度的0.74、0.68、0.73 倍,因此试件A 的抑霜性能最佳。

3.2.2 不同环境湿度表面抑霜实验

除了控制冷面温度为变量外,环境湿度对实验的结果影响也很大。为了探究环境湿度对表面抑霜性能的影响,将实验条件设置在环境温度为25 ±1 ℃、冷面温度为-10 ℃下进行。观察环境湿度为50%、70%下不同表面的结霜情况,实验均进行2 h。

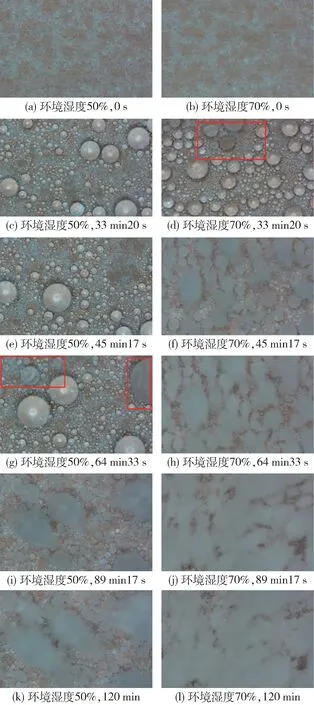

图8 展示了试件A 在不同环境湿度下的结霜情况。在两种湿度下,紫铜板表面凝结液滴分别在4 min28 s、2 min30 s 时完全冻结,试件B 表面的凝结液滴分别在2 min26 s、1 min57 s 时完全冻结。

图8 试件A 在不同环境湿度下的结霜情况Fig.8 Frosting of specimen A at different ambient humidity

由结果得出,当环境湿度为70%时,试件A 表面在33 min20 s 时,凝结液滴开始冻结,持续11 min57 s,到45 min17 s 时,视野范围内凝结液滴全部冻结;当环境湿度为50%时,试件A 表面在64 min33 s 时,凝结液滴开始冻结,持续24 min44 s,到89 min17 s 时,视野范围内凝结液滴全部冻结,而在环境湿度为70%下的试件表面的视野几乎被霜晶所覆盖。由图9,观察图片折线的斜率,环境湿度越大,表面结霜开始时间越早,霜层生长速度越快,霜层高度越大。以上结果表明,环境湿度越大,表面凝结液滴越快冻结,结霜时间越早,霜层生长越快。

图9 试件A 在不同环境湿度下的霜高Fig.9 Frost thickness of specimen A at different ambient humidity

3.2.3 超疏水表面液滴合并、自跳跃现象

空气中的水蒸气遇到冷表面时,会发生凝结现象,在试件A 表面,由于表面呈超疏水性,表面液滴是圆球状。凝结液滴在试件A 表面上,一开始尺寸很小,随着时间的推移,相邻的凝结液滴合并长大,变成尺寸大的液滴,由于表面的自由能低,凝结液滴与表面的接触面积很小,凝结液滴在合并的过程中会因为表面能转换为动能,液滴发生自跳跃现象。如图10,为试件A 表面在环境温度为25 ℃、环境湿度为50%、冷面温度为-10 ℃下的凝结液滴在表面凝结,发生合并和自跳跃的现象。可以看到,当冷凝时间进行到378 s 时,凝结液滴发生合并,并且发生滑移,与旁边的凝结液滴组成更大的液滴,液滴停留在表面上,在凝结时间进行到522 s 时,凝结液滴合并后,发生了跳跃现象,跳出了视野范围。合并跳跃后的空白区域会继续发生液滴的成核、长大、合并和跳跃现象(900 s 时),直到表面的凝结液滴被冻结,此时的合并跳跃现象才会停止。

图10 凝结液滴自跳跃行为Fig.10 Self-jumping behavior of condensed droplets

3.3 理论分析

超疏水表面霜生长过程明显慢于普通表面,这是由于在两种不同表面上霜冻结时的液滴成核速率不同,表面液滴冻结是非均相成核过程,根据经典成核理论可知,自由能势垒随着表面接触角的增大而增大,当接触角为0 时,液滴成核不需要克服自由能势垒,当表面的接触角越大时,冰核形成的自由能势垒ΔG 越大,成核速率越小,越不容易成核,因而冻结的速度越慢。

超疏水表面具有较低的滚动角,水滴与涂层表面相互作用时,凝结的水滴很容易发生反弹滚落或从表面除去,表面不容易形成冰,即使液滴发生了冻结,冻结液滴与表面的粘附性很小,在外力的作用下很容易去除[5]。具有微纳米结构的超疏水表面,在自然状态下呈Cassie-Baxter 态,固-液的接触面积小,可以有效的减少热交换,达到延迟凝结液滴冻结时间的效果。

水蒸气在超疏水表面上的凝结方式为滴状凝结,在液滴凝结的过程中,液滴从表面逃离的方式有两种,一种是当凝结液滴足够大时,依靠重力作用从表面脱落,并附加带走周围较小的凝结液滴;另一种是当凝结液滴合并中释放的表面能可以克服液滴自身的粘性耗散及表面的粘附力时,表面能会转变成动能,引起液滴从表面跳跃,从而脱离表面。液滴跳跃是一种表面张力驱动的现象,超疏水表面上,凝结液滴自发跳跃过程是通过表面能转换为动能来实现的,超疏水表面延迟表面结霜与自跳跃现象也有着紧密的联系。表面为超疏水时,水与基底间的固体接触和热传递很小,利用超疏水的特性来达到表面防结冰的目的。

4 结论

通过简单的喷涂法,在紫铜板表面制备出具有高达165°的超疏水表面。通过对表面进行凝结液滴的冻结实验及霜层高度实验测量,得到以下结论:

(1)PDMS 的喷涂,增强了基底与涂层的粘附力,氟化剂对纳米TiO2的氟化,增加了纳米颗粒的疏水基团,降低了表面的表面能。

(2)在环境温度、湿度一定,冷面温度为-7 ℃、-10 ℃、-15 ℃下,随着冷面温度的降低,延迟凝结液滴在表面上的冻结时间越短;在环境温度、冷面温度一定,环境湿度为50%、70%下,随着环境湿度的增大,延迟凝结液滴在表面上冻结时间越短。所制备的超疏水表面与另外两种表面相比,在上述条件下,均可以明显的延长凝结液滴冻结时间,延迟霜晶的冻结。在环境湿度为50%,冷面温度为-7 ℃时,超疏水表面的效果最佳,表面没有发生液滴的冻结。

(3)超疏水表面上凝结液滴在冻结前,会自发产生自跳跃行为,可以主动的除去表面的液滴。液滴的跳跃有两种方式:一种是相邻的小液滴发生合并,以更大液滴的形式停留在表面,另一种是相邻的小液滴与更大的液滴合并,跳跃出表面。这种自跳跃行为,减少了表面凝结液滴的覆盖率,进而在液滴冻结后,减少了霜晶的覆盖率。