Sinowalk型第四代篦冷机的调试

2021-12-31盛迎来代能柒沈飞王文喜

盛迎来,代能柒,沈飞,王文喜

我公司1号回转窑由天津水泥工业设计研究院有限公司设计,2004年3月投产,采用TC型第三代篦冷机。篦冷机经过多年的运行,设备严重老化,故障率高,检修维护工作量大,熟料冷却效果不好,出篦冷机熟料温度高,制约了窑系统的长期高效稳定运行。为提高生产线工作效率,改善经济技术指标,公司决定采用Sinowalk型第四代篦冷机,对原TC型第三代篦冷机进行升级改造。

在与设计单位和施工单位的通力合作下,技改工程从2020年3月20日开始,2020年4月19日结束,历时30d完成,创造了我公司同类型技改最短施工工期记录。

1 篦冷机基本情况

1.1 改造前TC型篦冷机的基本情况

(1)TC型第三代篦冷机篦床面积119.3m2,冷却面积偏小;产量一般在5 800t/d左右;单位负荷高达48.6t/d.m2,负荷偏大。

(2)熟料冷却效果差,出冷却机熟料温度较高,一般在130℃~180℃左右;热回收效率较低,一般在67%左右。

(3)篦板梁、活动框架变形,液压系统元件老化、故障率较高,检修、更换篦板等项目工作量大。

(4)备件消耗量较高,每年备件消耗费用达60~70万元。

1.2 第三代与第四代篦冷机的基本构造

Sinowalk型第四代篦冷机为行进式稳流冷却机,型号为SCLW4-9X13-RC,具有熟料输送效率高、机械运转率高、生产运行成本低、热回收效率高、模块化设计和安装、制造安装精度高等特点。固定篦床采用高速射流篦板并配套稳流阀,急冷效果好。活动篦床水平布置,分列步进式输送熟料,篦床由数列篦板组成,每列有前、后两个液压缸同步驱动,各列篦板可独立运动,卸料端设有辊式熟料破碎机。

TC型第三代篦冷机与Sinowalk型第四代篦冷机主要技术参数对比见表1。

表1 TC型第三代篦冷机与Sinowalk型第四代篦冷机主要技术参数对比

2 技改方案及施工

依据施工单位制定的篦冷机技改方案,原施工周期为44d,施工方案大致分为以下六个部分:

(1)拆除原有篦冷机篦床,约需10d。

(2)施工辊式破碎机土建基础及风机基础,约需7d。

(3)安装篦冷机机械、电气设备,约需13d。

William Bernard Jones用两个话题说明己方政策的确存在着一定的缺陷,即在经过漫长的独裁统治后,叙利亚的重建一定会是一个漫长而且昂贵的过程。但是,他又通过另外一个话题说明土耳其不会孤军奋战,己方期望阿拉伯联盟,伊斯兰合作组织和欧盟会成为土耳其的合作成员。

(4)施工篦冷机耐火材料,约需5d。

(5)安装液压系统及干油润滑系统,约需7d。

(6)调试篦冷机、风机及其附属设备,约需2d。

考虑到全年生产任务和市场销售等因素,我公司与天津水泥院旗下的篦冷机制造厂家充分沟通交流后,与施工方一道重新细化了施工计划。经科学合理调度人员、机具,强化协调机制,详细排定交叉作业节点计划,最终在30d内完成了技改工作。

3 技改后存在的问题

技改后,1号窑篦冷机运行初期状况较差,主要存在以下问题:

(1)空气炮安装位置不合理,篦冷机固定段北侧斜墙频繁出现堆“雪人”现象。

(2)熟料拉链机上细红料偏多,篦冷机存在“红河”现象。

(3)熟料结粒差,粉料多,5~25mm正常熟料颗粒较少,细颗粒熟料温度较高,偶尔会>200℃。

(4)篦冷机热回收效率较低,二次风温约1 100℃,三次风温约900℃左右,窑前飞砂严重。

4 调试方案

针对篦冷机改造后存在的问题,我公司与天津水泥院多次召开分析研讨会,共同分析原因,制定了调试方案。

4.1 调整空气炮位置

虽然在改造前已考虑了堆“雪人”问题,在篦冷机固定段布置了空气炮,但是由于改造后固定段篦床的高度整体下降较多,斜墙的角度变小,实际的熟料落料点比预想的偏移较多,造成空气炮出现工作盲区,导致北侧斜墙频繁堆“雪人”,现场劳动强度增加且安全风险较大。8月份,公司利用回转窑临时停机检修时机,根据现场实际情况,对空气炮位置进行了调整,同时对空气炮工作程序进行了组态优化,使空气炮既可间歇工作,也可整体工作。调整空气炮位置后,未再出现过堆“雪人”影响窑操作的情况。

4.2 调整篦床

篦冷机存在“红河”现象,是造成细料侧熟料温度高的主要原因。按Sinowalk型第四代篦冷机处理“红河”的方法,缩短细料侧边部两列篦板的行程,延长细料侧熟料的停留时间;同时,关小固定斜坡最前端一排稳流阀的开度,避免送风“短路”,强化固定篦床细料侧的急冷。

4.3 调整篦冷机操作

(1)投产初期,因熟料结粒差,冷却不好,二、三次风温度低,操作中将篦冷机二室料层风压从8.5kPa提高至9.5kPa,尝试通过提高料层厚度,达到提高二次风温和降低熟料温度的目的。但调整后,二次风温未见明显变化,反而出现拉链机料层不均、熟料温度更高的现象,调整方向有误。随即将篦冷机二室料层风压从9.5kPa降至8.2kPa,降低料层厚度后,料层透气性变好,拉链机料层稳定,熟料温度也有所好转。

(2)因熟料温度高,篦冷机风机总运行电流达2 850A,电耗高,亦未达到预期的冷却效果。在篦冷机风压和料层厚度稳定后,决定逐步优化篦冷机用风。为了提升熟料急冷效果,技改前,在操作第三代篦冷机时,一直将固定篦床风机开足。技改后,固定篦床风压达到14kPa以上,若风机开度全开,高压风将穿透熟料层,裹挟大量飞砂料进入窑内,影响火焰形状,降低窑内温度,循环反复,导致窑工况恶化,熟料结粒更差。经分析后,将固定篦床风机挡板开度关至60%~70%,风压控制在12.5kPa以内,同时增加高温段风机用风,减少低温段风机用风。调整后,风机总运行电流降至2 700A左右,窑前飞砂明显减少,二、三次风温更加稳定。

(3)针对窑内温度低,熟料结粒差的情况,在窑的操作上,增加了窑头煤用量,将三次风挡板开度从60%关至40%,增加窑内通风和煅烧。由于所使用的原煤灰分达到28%~30%,煤质较差,增加窑头用煤后,在窑前温度偏低的情况下,窑尾结皮明显增多。为保证窑内通风良好,增加了现场清理结皮的频次。调整后,窑前温度提升,二次风温上升至1 150℃左右,熟料结粒明显改善,熟料温度有所下降,窑尾结皮现象逐步好转。

4.4 调整煤质

硫碱比是指熟料中硫含量和碱含量的比例,硫碱比=w(SO3)/[0.658w(K2O)+w(Na2O)]。若燃料带入的硫含量比较高,原料中带入的碱含量偏低,窑系统内的硫循环富集,则会造成熟料中硫碱比过高。熟料硫碱比过高,会增加熟料液相量,降低液相粘度和表面张力,降低熟料颗粒之间的粘着力,导致熟料颗粒结构疏松,物料在窑内滚动时难以形成较大颗粒,或即便形成较大颗粒后,也会由于多次滚动而散开,从而产生大量细粉,窑前飞砂严重。熟料硫碱比正常应控制在0.8~1.0左右。

我公司使用的原煤以祁南煤为主,平均硫含量为0.9%左右,硫含量偏高,最高达1.2%,熟料硫碱比达到1.3~1.5,熟料飞砂料严重。通过改变进厂原煤品种,进厂原煤以桃园煤(硫0.6%左右)、朱仙庄煤(硫0.2%左右)为主,搭配少量祁南煤,将原煤硫含量控制在0.6%左右,保证了熟料硫碱比控制在1.0以内,减少了熟料飞砂料,熟料结粒状况明显改善。

4.5 调整配料

从配料方面分析,若熟料SM值过高,也容易产生飞砂料。SM值表征的是在煅烧过程中或在烧成带内,物料固相与液相的比例。在1 400℃以上时,熔融物料中的固相为C3S和C2S,SiO2基本上存在于固相中,液相则包括了全部的Al2O3和Fe2O3。若熟料SM值过高,则表征熟料液相量偏少,不足以使物料结成大的颗粒,熟料颗粒比较细小,容易产生飞砂料。

针对配料问题,公司调整了配料方案,提高了生料的易烧性,以期进一步改善熟料结粒情况,降低熟料温度。原料配料成分见表2,煤粉工业分析结果见表3,物料配比情况见表4,熟料化学成分及率值见表5。

表2 原料配料成分,%

表3 煤粉工业分析结果

表4 物料配比情况

表5 熟料化学成分(%)及率值

调整配料主要是为了适当降低熟料SM值,增加熟料Fe2O3含量,加强熟料的结粒能力。从分析结果来看,调整配料后,熟料结粒情况明显改善,达到了优化配料方案的目的。

5 结语

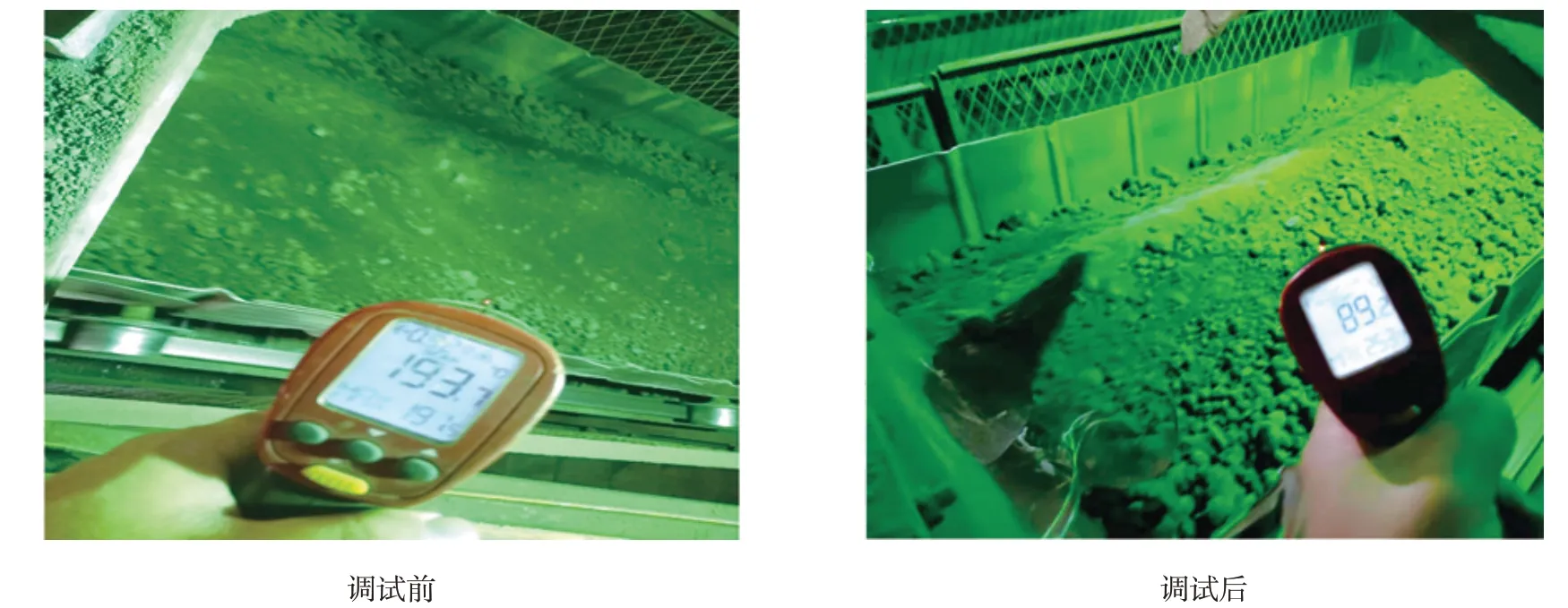

经调试,Sinowalk型第四代篦冷机的设备性能得到了充分发挥。出篦冷机熟料结粒较好且比较均匀,熟料温度明显下降,正常粒径的熟料温度在80℃~130℃之间,热回收效率明显提高,二次风温提升至1 200℃以上,三次风温提升至980℃左右。调试前后熟料温度及结粒情况见图1,调试前后1号窑操作画面对比见图2。

图1 调试前后熟料温度及结粒情况

图2 调试前后1号窑操作画面

截止目前,调试后的1号窑篦冷机已稳定运行了1年多,取得了预期效果,达到了技改目标。我公司总结了篦冷机改造的一些经验,列举如下,供类似项目参考。

(1)因带尾置辊式破碎机的篦冷机无法对破碎后的熟料进行二次冷却,导致拉链机上仍然会出现大块熟料破碎后的红料,温度很高。如场地条件和资金投入允许,使用带中置辊式破碎机的篦冷机是最佳选择,能够彻底解决“红料”的问题,冷却效果更好,工艺运行指标更优。

(2)如采用尾置辊式破碎机,篦床改造为二段式会更加灵活,一、二段之间留有一定的高度差,可满足应急操作时的空间需要。

(3)当飞砂料较多时,高温、高压风裹挟飞砂料进入窑内,增加了窑的通风阻力,加剧了对窑口浇注料的冲刷磨损,缩短了浇注料的使用周期。操作中应注意固定篦床用风,风机压头选型不宜过高。

(4)因改造后篦冷机冷却效率提升,发电AQC入口温度上升70℃~80℃,为保证锅炉安全运行,需要进行阶段性补冷风降温,导致热量损失。在篦冷机改造时,应同步对发电取风管道进行优化,适当增加低温段取风量,避免补冷风,减少系统热损失。

(5)本次改造,所有风机均未采用变频调速,在环境温度较低时,低温段风机开度只有25%~50%,不利于节能。对于风门开度长期<70%的低温段风机,建议优先采用节能的变频调节方式。