TPM全面生产管理在水泥企业的应用

2021-12-31吴爱军饶锐

吴爱军,饶锐

GDNF公司5 000t/d水泥熟料生产线于2004年投产,最初设计产能为年产155万吨水泥熟料,回转窑规格:φ4.8m×72m,生料磨型号:ATOX50辊磨。经过多次改造,熟料产量始终<6 200t/d,2019年年均生产能力6 105t/d,与同类型同型号窑企业熟料产量>7 000t/d的企业相比,生产能力有较大差距。另外,在生料系统中,仅生料磨一项的年度维修费用,即占了整个企业维修费用的31%以上,且维修工时长,消耗了大量的维修工时。

为有效解决以上问题,GDNF公司采用了TPM(Total Productivity Management)全面生产管理方法,按照明确工作方向、实施组织保障、进行现状调查、开展原因分析、提出改善措施五步工作流程,开展了5Why分析、相关性分析及4M分析等工作,有效提升了企业管理水平、促进了企业生产经营指标提升、减少了因设备故障而造成的损失,实现了提产增效的目标。

1 明确工作方向

针对GDNF公司面临的产能制约问题,我们设定了保证熟料产量达到6 400t/d的工作目标。运用回溯法和相关性分析法,根据物料平衡计算结果,在不改变生产工艺的前提下,回溯物料配比及平衡量,具体见表1。

如表1所示,若要达到熟料产量6 400t/d这一目标,生料产量下限为416t/h,石灰石产量下限为346.6t/h。考虑到规避峰电时间段(8:00-12:00;17:00-21:00)以及矿山开采时限和运输时间等因素,生料磨的最优日运行时间为16h,石灰石破碎机的最优日运行时间为6~12h。

表1 GDNF公司物料平衡表

综合考虑以上物料平衡计算以及相关影响因素,明确了以下工作方向:基于日最优运行时间分析的生料磨理论产量范围为416~624t/h,结合国内外同类型设备实际工况,生料磨产量设定为560t/h左右,石灰石破碎机产量范围为693.2~1 386.4t/h。

2 实施组织保障

成立TPM管理改善小组,明确职能分工、减少管理层级;针对具体问题跨部门跨专业通力协作,提高沟通协作效率;通过转换思维方式,从多个方面对问题进行分析并加以改善。GDNF公司TPM改善小组组织结构如图1所示。

图1 TPM改善小组组织结构

组织机构明确后,需明确小组成员的职能分工,GDNF公司TPM改善小组成员的职能分工如表2所示。

表2 GDNF公司TPM改善小组成员的职能分工

3 进行现状调查

TPM管理活动的评价指标为设备综合效率(OEE,Overall Equipment Effectiveness),它是用来表征设备理论生产能力和实际生产能力对比的一种测量工具。GDNF公司OEE设备综合效率指标的组成分解如图2所示。

从图2可以直观地看出,影响设备综合效率的主要因素为停机时间、降速减产以及不合格批次。

图2 GDNF公司OEE设备综合效率指标的组成分解

3.1 故障、减产降速统计分析

如图3、4所示,GDNF公司生料磨系统于2019年因故障停机79次,停机时长142.5h,除去原材料品质所导致的堵料停机,其他停机均为设备突发故障所致,均为事后维修。

图3 2019年GDNF公司生料磨减产降速次数统计(单位:次)

GDNF公司生料磨系统于2019年的计划停磨时间长达845.9h,减去大修停机时间653.4h,平均每天需停机约2.5h进行磨内维护,维护时间过长;另外,每次磨内维护需要约6~8人协同完成(岗位人员2名,机修工3~4名,电工1~2名),且不包括现场安全员以及中控操作人员。

3.2 产量调查

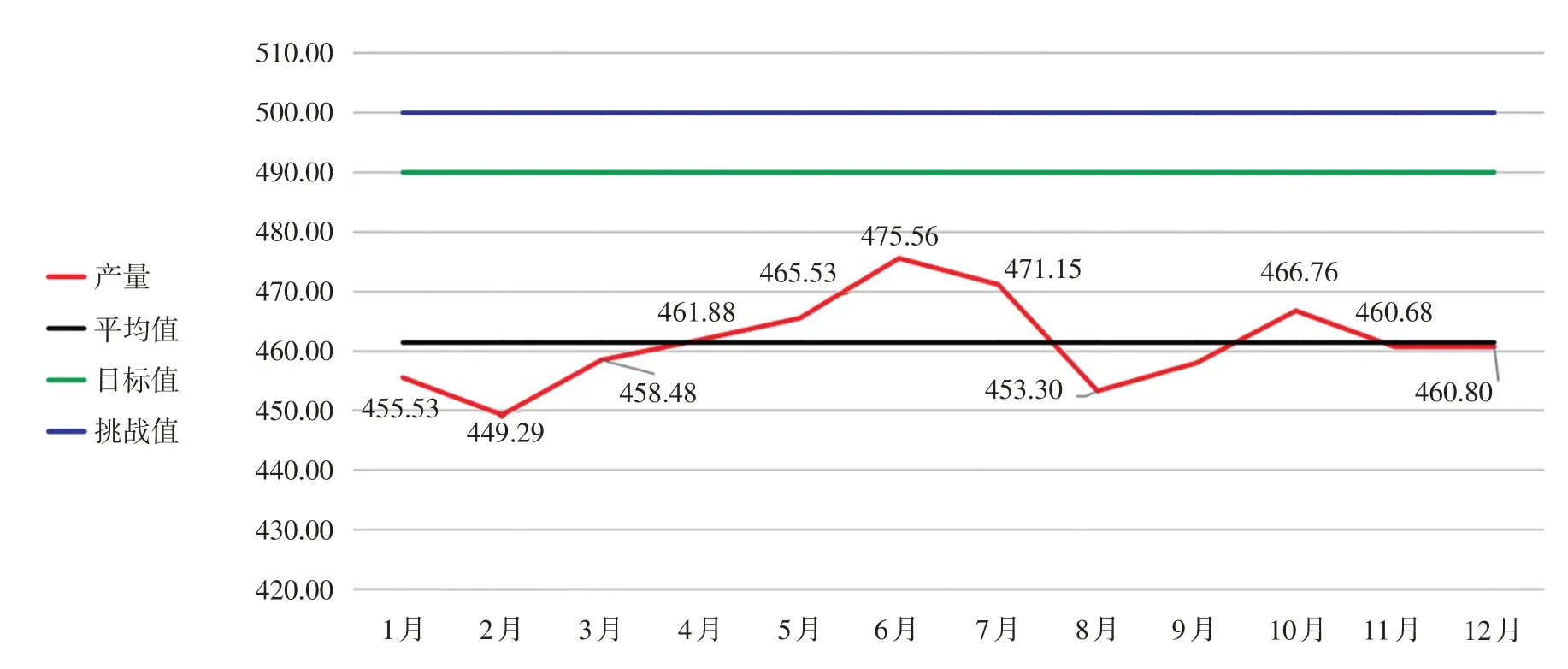

如图5所示,GDNF公司2019年生料磨年均产量为461t/h,结合物料平衡计算,我们将生料磨产量目标设定在490~500t/h,故障目标停机时间减少50%,处于前文所确定的目标范围。

图4 2019年GDNF公司生料磨减产降速时长统计(单位:h)

图5 GDNF公司2019年生料磨产量统计(单位:t/h)

4 开展原因分析

TPM管理活动所使用的原因分析工具系统图见图6。

图6 TPM管理活动所使用的原因分析工具系统图

根据前文所述生产现状调查结果显示,生料系统故障点和制约因素很多。在此仅围绕产量、维修费用及维修工时三个方面,选取有代表性的生料磨主机为案例进行分析,以直接体现5Why分析、相关性分析、4M分析等管理工具的使用方法。

4.1 5Why分析法

5Why分析法也称“5问法”,通俗来讲,就是逐次递进问5个为什么。文献[1-3]对5Why分析法的定义、使用方式等进行了详细论述,在此仅介绍其在水泥行业中的应用。

5Why分析法是一种基于设备(零部件)关联性的物理分析方法。若要剖析设备零部件之间的关联方式,需要有一种较为直观的表征方式。因为TPM管理活动中的一项关键目标就是全员参与,需要做到即使不是相关专业人员,也能通过5Why分析直观了解其中原理,这里使用示意图的方式进行叙述。

(1)设备结构示意

辊磨磨辊、磨盘、液压拉杆结构见图7。

图7 辊磨磨辊、磨盘、液压拉杆结构示意图

(2)设备故障模式分析

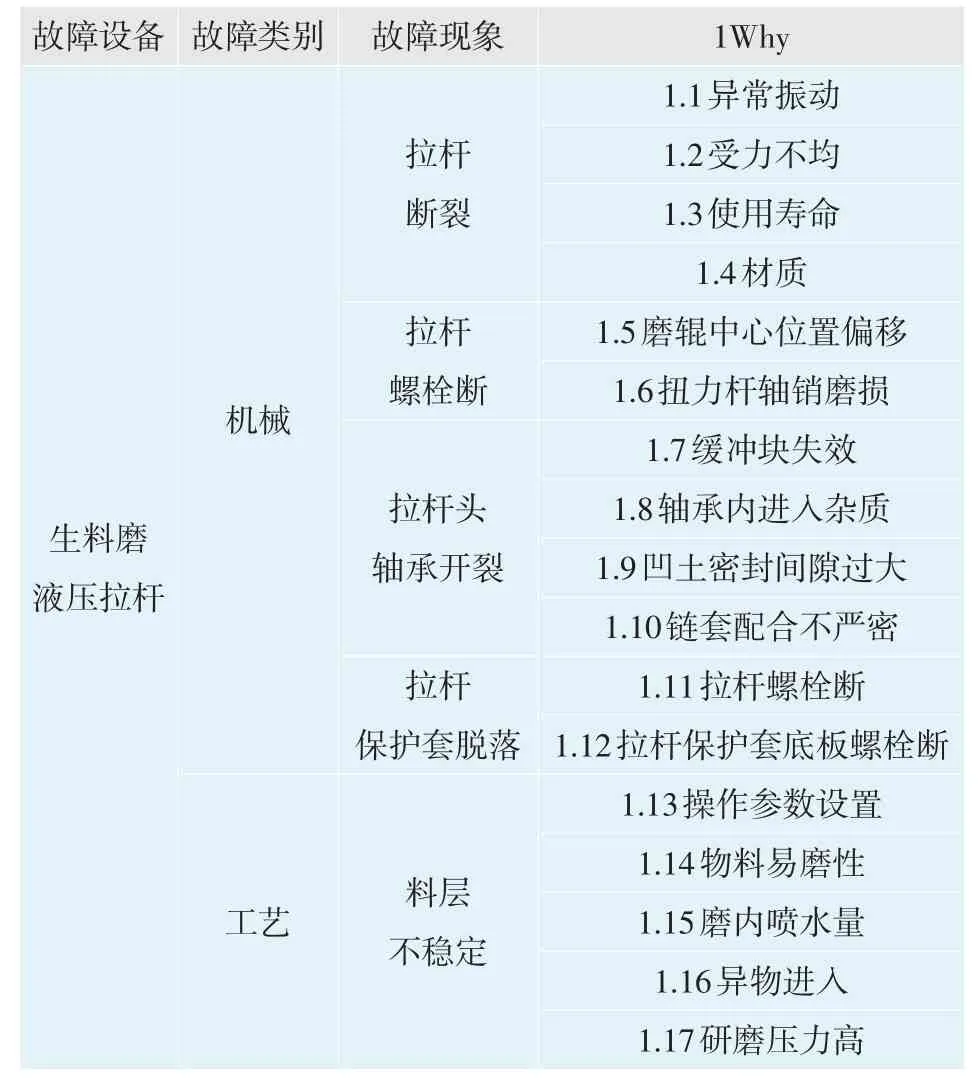

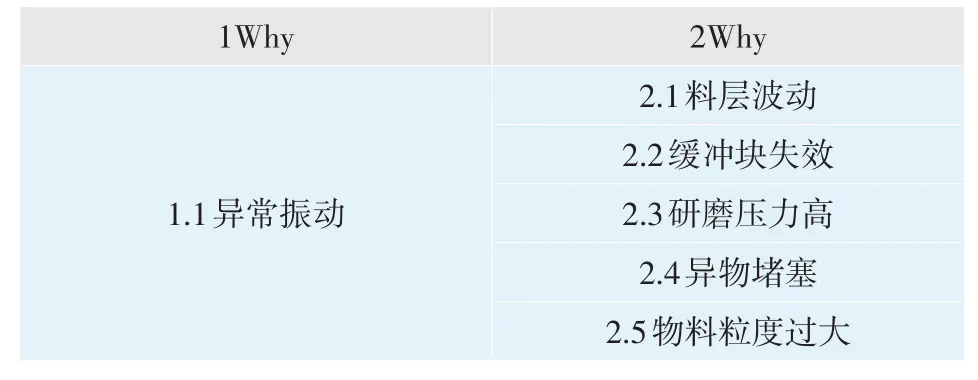

根据实际故障发生情况,生料磨故障模式分析选取液压拉杆作为分析对象。按照5Why分析法,从故障设备出发,先区分故障类别及故障现象,再针对故障现象,逐层递进展开分析,具体分析展开示范见表3~表5。

本文提供了一个如何使用5Why分析法的较为清晰的路线,但考虑本文篇幅,表3~表5仅分析了一种故障现象的第一层原因,其他过程不再赘述。

表3 生料磨液压拉杆5Why分析(1)

表5 生料磨液压缸5Why分析(3)

4.2 相关性分析

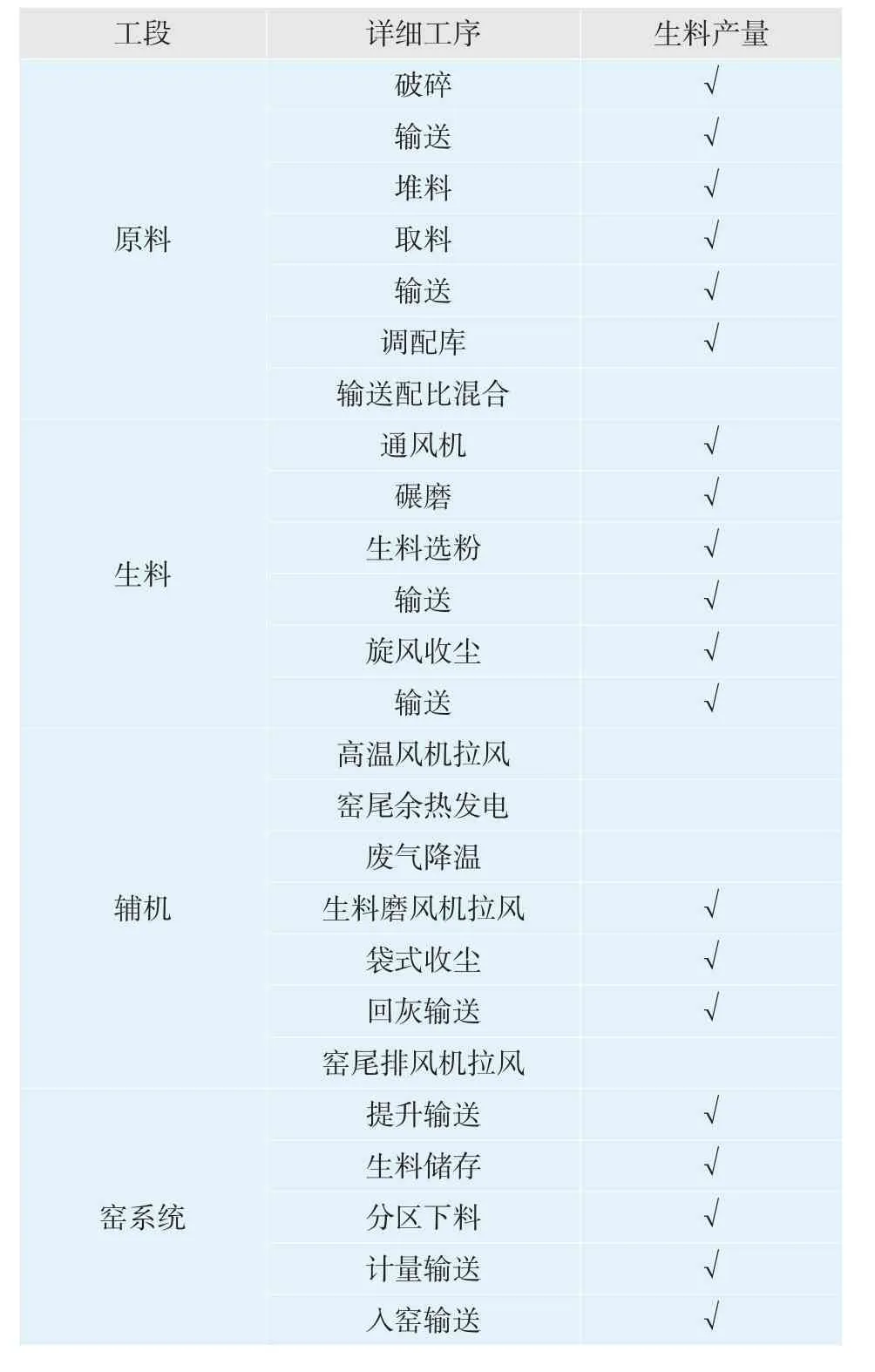

TPM管理相关性分析是指,根据生产工艺原理、流程,从源头出发,逐道工序进行分析,直至发现问题所在工序结束。

以GDNF公司生料生产工艺为例,四种原材料由车辆运输进厂,通过破碎机破碎成规定范围大小的物料,经皮带输送设备输送至堆料机进行均匀堆料;取料机根据“横铺直取”的原则进行取料,再由皮带输送设备输送至调配站相应的料库进行存储;调配站中的四种物料根据配比要求,由皮带秤定量输送,搭配混合为原料后,由带式输送机运至生料磨下料小仓,稳定下料到板式喂料秤,定量喂入生料磨;原料经生料磨研磨成规定范围大小的生料后,被向上的气流带入选粉机分离器进行气固分离,生料因重力向下,通过螺旋输送机、空气输送斜槽以及斗式提升机进入生料均化库,直至整个生料生产流程结束。

表4 生料磨液压拉杆5Why分析(2)

根据工艺原理制作的生料产量与工序相关性分析如表6所示。表6直观地体现了与生料产量相关的工序,明确对应工序后再逐一进行排查。

结合图6和表6可见,在不改变当前生产工艺的情况下,另一个提升产能的方法是改善原料粒度控制。结合表3可以看出,原材料粒度对系统产量、磨机电耗、料层波动等有一系列影响,若要减少生料磨做功,需从原料粒度控制方面着手。根据回溯推理理论,结合上述相关性分析,逐个工艺环节逆推可以看出,与原材料粒度相关的环节仅有破碎环节。在破碎环节,既要控制好粒度,又不能增加破碎机做功。

表6 生料产量与工序的相关性分析表

破碎工艺流程为,矿山开采出的矿石,经运输车辆运进厂内,送入破碎机,物料经破碎机破碎成规定大小的物料,再由皮带输送机运走。从矿石破碎原理可以看出,若要使物料粒度破碎合格且不增加破碎机电耗,只能从提高破碎机做功效率出发,区分并减少破碎机的不必要做功和重复做功。开采进厂的矿石大小不一,其中,颗粒较小的物料不必再进行破碎,这是不必要的做功。而有些大的物料进入破碎机破碎,粒度合格后未及时出破碎机,仍受到破碎机锤击,这种做功即是重复做功。基于这样的思路,结合前馈控制原理,考虑在物料破碎前先行筛选,小于破碎要求的物料直接落入皮带输送机。

原料粒度控制改善思路如图8所示,在矿石进厂前对体积过大的物料进行搭配运输,不允许出现物料全部是大石块的情况,大小不一的物料搭配使用(当前技术手段难以使所有矿石均达到规定粒度大小,也无法做到不允许大石块进厂)。筛选机安装在破碎机之前,小于破碎要求的物料经筛选,直接落入皮带输送机。

图8 原料粒度控制改善思路

4.3 4M分析法

4M分析法也称“人、机、料、法”分析法(Man、Machine、Material、Method)。经过不断的发展,之后相继出现4M1E法(加入了环境)以及5M1E法(加入了测量和环境),分析维度有拓展,但基本分析思路没有改变。即此类分析都是针对同一个问题,从不同的维度进行分析,最后汇总得出结论。

常见的4M分析工具有鱼骨图及4M控制矩阵。鱼骨图的优点是可以直观呈现问题原因,且具有一定的逻辑性,与5Why分析的思维导图类似;缺点是不利于数据统计与改善措施制定。这里仅通过案例对4M控制矩阵分析工具进行论述。

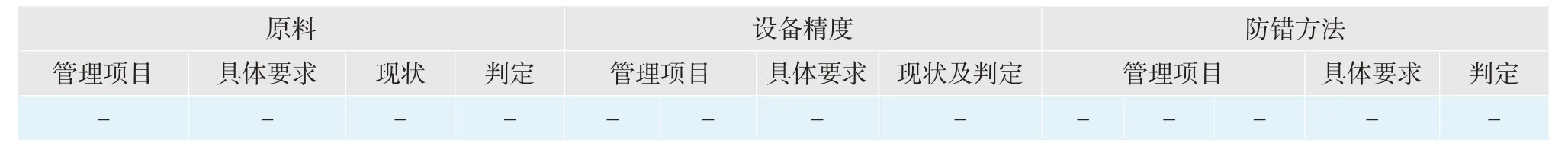

选取生料磨作为案例分析对象,对GDNF公司2019年实际数据进行盘点,制作4M控制矩阵。矩阵分布表见表7,表7中各列具体内容分解如表8~10所示。

表7 生料磨4M分析控制矩阵表

生料磨的4M分析控制矩阵分为料、机、法三部分。在原料项中,列出了与生料磨有关的所有原料检测控制项目以及管理要求(见表8);在设备项中,根据生料磨系统的主电机、减速机、稀油站、磨机等设备组成,从设备清扫、点检、润滑、更换、调整五个日常管理项出发,列出了具体的管理要求(见表9);在防错方法项中,结合设备项的设备组成,再分为设备性能参数及操作要求两小项,分别列出实际的管理要求(见表10)。

表8 生料磨4M分析控制矩阵表(原料项)

表9 生料磨4M分析控制矩阵表(设备精度项)

表10 生料磨4M分析控制矩阵表(防错方法项)

很显然,关于4M分析中的“人(MAN)”这一维度,已在实际的检测、点检、润滑、操作等工作中提出了具体的控制要求,实现这些要求时,即可避免因“人”的因素导致的问题发生。例如,表9中主电机的清扫,要求每天一次,且达到表面无积灰、无油渍;主电机的点检,要求每班两次,且点检涵盖前后轴瓦温度、震动、声音等的测量,这些都是对于“人(MAN)”这一维度的具体要求。

5 提出改善措施

在此阶段,对应前文所进行的各种分析结果提出改善措施。其中,5Why分析主要是针对以往设备故障以及减产降速情况进行根本性的原因分析,提出避免同样的情况再次发生的措施,从而提高设备运行时间,达到提高产量的目的;4M分析主要是以设备稳定运行为目的,从控制工艺参数的稳定性出发,列出针对性控制要求的控制矩阵改善措施;相关性分析主要是从工艺原理、工艺流程出发,以本次活动开展的主要目的为源头,以回溯推理的原则,找出与课题相关的影响因素,最后有针对性地提出改进措施。

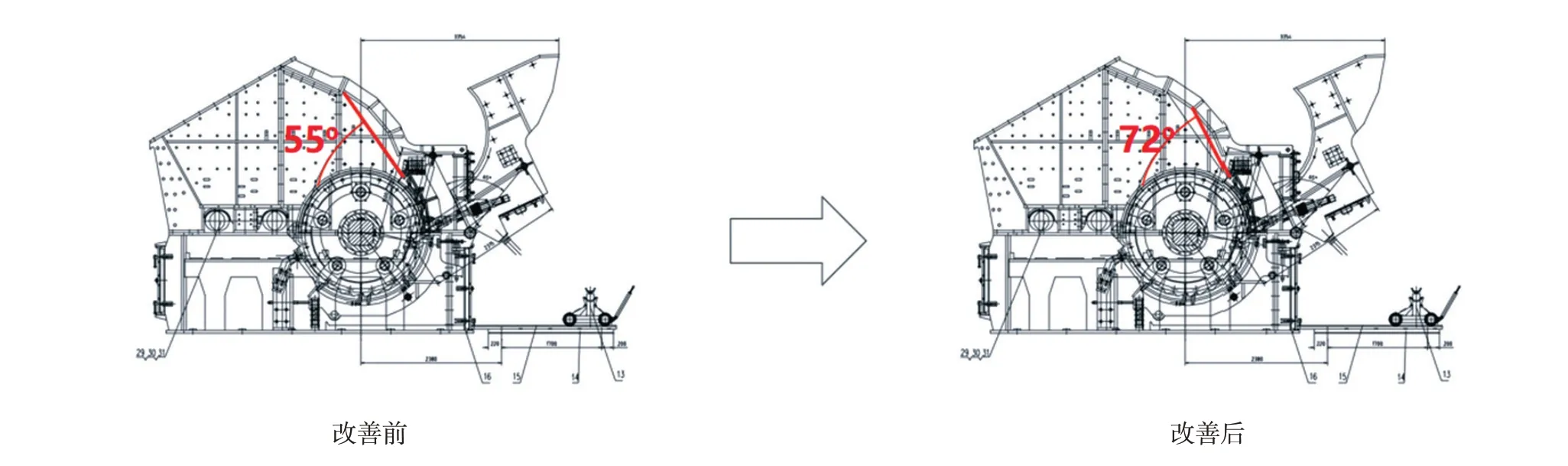

结合前文所述的相关性分析,以原料磨原料粒度控制为例,进行改善措施实施说明。如图9所示,增加筛选机之后,通过缩小筛条间隙,控制原料过筛粒度;如图10所示,通过调整承击砧角度,增加破碎机内物料容量。

图9 调整筛选机筛条间隙(由80mm改为35mm)

图10 调整破碎机承击砧板角度(由55°改为72°)

6 结语

以生料粉磨系统为TPM全面生产管理方法实际使用的案例,通过明确方向、组织保障、现状调查、原因分析以及实施改善等一系列活动的开展,GDNF公司在生料粉磨系统的管理方面取得了较大程度的提升,改善情况如图11、图12、图13所示。

图12 GDNF公司生料磨故障改善情况(2019年~2020年)

由图11~图13可见,生料磨产量同比提高61.97t/h,故障停机时间同比下降56.2%,破碎机产量提高130t/h,破碎机电耗下降0.25kW·h/t,粒度合格率提高5%,全面实现了开展TPM活动前期所设定的各项目标。

图11 GDNF公司生料磨产量改善情况(2019年~2020年)

实践表明,在水泥企业推行TPM全面生产管理活动,可以使企业管理方向更加明确,减产降速及设备故障原因分析更加彻底,设备维护保养理论与实践联系更加紧密,企业生产操作工作流程更加科学,员工工作效率大幅提高,能够有效助力水泥企业管理水平和经营效益的提升。