配置中置辊式破碎机的第四代篦冷机的工艺设计

2021-12-31侯振光张良宏杨春孟凡星

侯振光,张良宏,杨春,孟凡星

1 引言

2008年以前建设的水泥生产线,大都采用了第三代往复推动篦式冷却机,由于系统运行时间已久,第三代篦冷机普遍存在出篦冷机熟料温度高、机械故障率高、电耗高及备品备件更换频繁等问题。我公司研发的第四代步进式稳流篦冷机具有热交换率高、冷却效果好、电耗低、余热发电量高等优点,已广泛应用在新建及改造水泥生产线项目中。水泥厂篦冷机系统的改造一般通过局部优化(如更换篦床、更换破碎机、调整部分配风等)和全面升级(如更换为带中置或尾置辊式破碎机第四代步进式篦冷机)进行,本文仅探讨整机更换为冷却效果更好的带中置辊式破碎机的第四代步进式篦冷机(以下简称中置第四代篦冷机)的工艺设计。

2 改造设计内容

中置第四代篦冷机的技改项目涵盖结构框架利旧、基础更新、设备及风管更换或利旧等,改造难度较大,对工艺设计的要求较高。

在中置第四代篦冷机改造项目中,工艺设计的主要任务是将新设备布置于原有的结构框架内,重新实现料流、气流的连通,实现系统改造的目标。工艺设计时,还应加强与结构、电气、设备等各专业的沟通,保证新设备或风管与现有电缆桥架、电缆沟及结构基础等不会产生碰撞,使设计的方案更具合理性、可操作性及经济性。

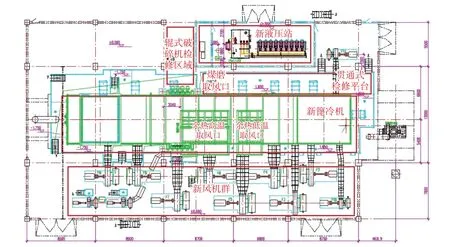

整机更换为中置第四代篦冷机改造项目工艺设计的主要内容如图1、图2所示,主要包括:

图1 某中置第四代篦冷机改造项目平面布置图

图2 某中置第四代篦冷机改造项目剖面布置图

(1)拆除原篦冷机、破碎机、传动装置等,布置新的中置第四代篦冷机。

(2)拆除原风机群,布置新的风机群。

(3)拆除原液压装置,布置新的液压系统。

(4)设计新篦冷机与原有窑门罩、至煤磨取风管、至余热发电取风管、至废气处理取风管等的衔接。

(5)设计与篦冷机相连接的溜子。

(6)布置篦冷机上壳体检修门、一段双重门及检视窗等的检修平台。

3 改造设计要点

3.1 篦冷机一、二段标高的确定

中置第四代篦冷机的辊式破碎机位于中部,将篦冷机分为两段,两段之间的高差为3.1~3.4m。篦冷机二段的大部分改造项目位于±0.000m平面以下,而槽式输送机所在地坑标高在-4.500~-5.000m,这决定了篦冷机二段的标高范围。篦冷机一、二段标高的确定需要综合考虑篦冷机与其上下游设备、风管及溜子等的合理连接。

3.1.1 一段标高的确定

篦冷机一段标高一般在0.500~3.000m,其确定原则如下:

(1)保证篦冷机上壳体与窑头平台的梁不发生碰撞。

(2)保证窑门罩下部的篦冷机接口角度≮45°。

(3)保证篦冷机与余热发电、煤磨取风等热风管道的对接角度≮40°。

(4)尽量利用原有篦冷机的底框架或基础墩。

3.1.2 二段标高的确定

篦冷机二段标高一般在±0.000~-2.900m,设计时应尽可能抬高二段篦冷机所在标高,以减少土建费用。确定二段标高应重点考虑以下几点:

(1)篦冷机底部与槽式输送机导料槽之间应有足够的安装高度,方便安装溜子。

(2)篦冷机的两侧都有结构柱,结构柱基础有桩基承台、天然地基承台等形式,其大小与埋深不同。篦冷机二段基础顶面不应低于结构柱承台的上表面,若将结构柱承台暴露于外,既不美观,也存在一定的安全风险。

(3)二段篦冷机下壳体进风口一般都在±0.000m平面以下,需注意结构的地梁,确保风机与篦冷机之间的风管在地梁之上。

(4)二段篦冷机降至±0.000m平面以下,会影响原有±0.000m平面至槽式输送机地坑的梯子,设计时要确保工人进入地坑的净空≥2.2m。

如图2所示,某中置第四代篦冷机改造项目一段标高为1.896m,二段标高为-1.550m。

3.2 篦冷机风机群的布置

(1)保证风机至篦冷机的风管尽可能平顺,风机出口与风管之间要有足够的过渡段。

(2)每台风机四周要有足够的巡检空间,新的风机群一般布置在宽度为6~8m的框架一侧,如图1、图3所示。

(3)篦冷机风机消音器不能与现场的电缆桥架、原有风管等碰撞。常见的风机消音器有矩形与圆形两种形式,前者比后者更节省空间,因此更有利于保证风机周边的巡检空间。

(4)当风机布置在柱轴网线之间时,需仔细查阅原生产线结构图,查看地梁的标高及位置。

(5)现场查看时,还需特别注意是否有电缆沟穿越车间内部,如有则需实测其宽度、位置及走向。设计前需与电气设计人员沟通,如电缆沟要保留,风机布置时应避开电缆沟,如图3所示。

3.3 篦冷机液压站的布置

大多数篦冷机改造项目仍利用原有液压站房,当长度不足时,可适当加长原液压站房,如图3所示。但也有部分现场没有液压站房,或原有液压站房影响风机的布置,或影响巡检,则需要新建液压站房,如图1所示。液压站房的大小确定及布置原则如下:

图3 某中置第四代篦冷机改造项目±0.000m平面基础图

(1)液压站房应尽量布置在篦冷机设备中部的位置,兼顾篦冷机一、二段的液压油管的布置。

(2)保证液压站设备四周留出≥800mm的巡检空间。

(3)液压站油泵电机一般朝向外侧门,出油管一般朝向篦冷机设备,既方便液压油泵电机的检修,又可减少液压油管的总长度。

(4)液压站的出油软管应该设置在-0.300m~-0.500m的地沟内,如图4所示。如布置在±0.000m平面之上,液压油管会铺满地,既不美观,也影响巡检通道,如图5所示。

图4 液压管路铺设在地沟内

图5 液压管路铺设在地面上

(5)液压油站的控制柜及辊式破碎机的控制柜一般放置于液压站房内,确定液压站房的大小时需考虑放置控制柜的空间。

(6)液压油管管路的布置与设计,需兼顾油管走向顺畅、美观及方便巡检。

3.4 其他设计细节

3.4.1 与热风管道的对接

与篦冷机相连接的热风取风口包括余热发电高温及低温取风口、煤磨取风口及废气风口。改造项目大多是实现篦冷机与原有热风管道的局部对接。工艺设计时应尽量保证连接风管的角度≥40°,否则应采取增加空气炮等措施,防止风管内积灰,如图6所示。

新增的热风管道应根据其所处温度段,在管道内采取合适的耐高温、耐磨、保温措施,并尽可能与改造项目现场措施保持一致。无特殊要求时,可按如下原则设计:

(1)余热高温取风口(温度范围350℃~450℃),使用(50~70)mm隔热材料+(50~100)mm耐高温耐磨浇筑料,如图6所示。

(2)余热低温及煤磨取风口(温度范围250℃~350℃),使用~25mm耐磨、耐高温陶瓷涂层。

(3)废气风口(温度范围200℃~250℃)不作处理,仅作外保温。

新增热风管道需穿过原有楼层时,应综合考虑原有结构梁的布置。风管的走向、大小按“不能破坏主梁、尽量不破坏次梁、只凿除部分楼板”的原则确定,如图6所示。

图6 某中置第四代篦冷机改造项目剖面图

3.4.2 推“雪人”装置的布置

篦冷机推“雪人”装置一般布置在窑头车间的第一根轴网处,其所在高度一般为4~7m,需注意避免推“雪人”装置与结构梁柱相碰。

推“雪人”装置运行时,如遇较大“雪人”,“雪人”会产生较大的水平推力,可能会对推“雪人”装置的钢支架产生破坏,可考虑将推“雪人”装置的尾部支在1号窑墩面上,如图7所示。

3.4.3 辊式破碎机检修的安排

一般辊式破碎机有4支破碎辊,不同规格的篦冷机辊式破碎机检修空间需求不同,设计时需留有检修空间。改造项目如空间不足,应至少保证留有能抽出1~2支破碎辊的空间,其余破碎辊可在篦冷机内移至相同位置后抽出。

辊式破碎机从非电机侧更易抽出,因此设计时应尽量考虑将辊式破碎机非电机侧布置于预留检修区域侧。检修区域上方宜设置1~2台10t的电动葫芦,如图6所示。

3.4.4 槽式输送机的改造

中置第四代篦冷机仅在设备尾部有卸料口,因此原槽式输送机尾部有~30m长度多余,可截掉,如图7所示。

图7 某中置第四代篦冷机改造项目剖面图

3.4.5 篦冷机卸料溜子的改造

不同的改造项目,篦冷机出料口与槽式输送机导料槽之间的高度不同。当此高度≥1m时,应考虑使用阶梯溜子或靴型溜子,如图8所示,以减少磨损与扬尘;溜子材料应选用耐磨板,以提高使用寿命。

3.4.6 回灰溜子的改造

回篦冷机的熟料灰包括窑头密封护罩的回灰及在篦冷机与煤磨之间新增的旋风筒的回灰。前者位于篦冷机的前端面,该回灰的溜子在进入篦冷机前端面的内衬材料后,底部应高于固定篦床1.1m以上;后者一般位于篦冷机二段,该回灰的溜子在进入篦冷机二段的内衬材料后,底部应高于固定篦床0.8m以上,同时回灰溜子的角度宜≥45°。

3.4.7 篦冷机卸料处收尘风管的改造

收尘点的位置应尽可能靠近篦冷机的落料点,否则易引起扬尘。部分现场新篦冷机的长度比原有篦冷机短,新篦冷机安装后,落料点与原收尘风管距离较远,此种情况下,必须同时对收尘风管进行改造。

3.4.8 篦冷机周边检修平台的设计

篦冷机周边检修平台包括上壳体与下壳体的检修平台,上壳体检修平台主要用于巡检一段空气炮、头端检视窗、侧部工业电视、侧检视窗、侧检修门以及二段侧检修门、尾端检视窗等。下壳体检修平台主要用于一段双重门进出、下壳体检视窗观察等。检修平台的设计宜采用整体连通形式(如图1所示),既美观又方便工人巡检。

4 结语

带中置辊式破碎机第四代步进式稳流篦冷机改造项目的改造内容多,工艺设计难度大。在工艺设计前期,现场查勘阶段应注重收集图纸资料,注意现场电缆桥架与电缆沟的位置及走向等;在设计阶段应合理布置风机群、液压站及各检修平台,注意避开梁柱结构;在项目实施后,应验证改造的效果,对出现的问题及时进行整改,以保证改造项目的技术经济指标最优。