棒式篦冷机的节能改造

2021-12-31宋亮亮尚丽平冯凯王安伟

宋亮亮,尚丽平,冯凯,王安伟

我公司5 000t/d水泥熟料生产线采用带TDF分解炉的五级双系列预热器、φ4.8m×72m回转窑、四通道喷煤管及棒式篦冷机,投产至今,已稳定运行11年。随着生产线运行时间的增长,生产设备老化现象严重,导致出篦冷机熟料温度偏高,设备维修率增加,机械故障率上升,影响了窑的稳定运行。目前,篦冷机的生产能力已达到极限,风机阀门全部打开,但篦冷机的冷却效果依然不理想,制约了烧成系统和水泥粉磨系统最大产能的发挥。

1 篦冷机改造的必要性

在水泥生产过程中,篦冷机是熟料烧成系统运行最关键的设备之一,其主要功能是冷却和输送熟料,为回转窑及分解炉提供热气体。篦冷机的冷却效果对熟料强度、熟料质量、水泥磨产量以及烧成工序的稳定运行起着重要作用。通过改造篦冷机,可解决窑产量不稳、出窑熟料温度高、篦冷机故障率高、系统热回收率低等问题。

2 熟料冷却系统存在的问题

2.1 工艺问题

我公司熟料冷却系统采用的是棒式篦冷机,2009年供货,型号为JL4×5,篦床面积117m2,设计处理能力5 000t/d。从近几年的运行情况来看,在夏季窑产量达到设计产能时,一般出篦冷机熟料温度偏高,达140℃~180℃,熟料冷却效果较差,超过篦冷机的极限冷却能力,篦床“红河”现象较明显,换热效率较低。具体表现为:

(1)二次风温偏低,仅为1 050℃±50℃,与先进值相比,偏低100℃左右,在回转窑中助燃效果差,导致煤粉燃烧速率低。为了保证熟料的煅烧,操作上不得不加大喂煤量,造成煤粉燃烧火焰长,烧成带后移,高温区不集中,直接影响了熟料的烧成煤耗。

(2)三次风温偏低,仅为900℃,与先进值相比,偏低50℃左右,导致窑和分解炉对煤质的适应性降低,表现为煤粉燃烧慢、放热慢,物料分解慢。

(3)余热发电AQC炉进口风温偏低,正常运行仅340℃~360℃,与先进值相比,偏低20℃左右。余热利用温度偏低,直接影响了余热发电量。

(4)出篦冷机的熟料温度过高,不仅影响了熟料的质量,而且影响了熟料的存储和水泥的粉磨,增加了水泥磨工序电耗。

2.2 设备问题

(1)篦冷机正常运行时,液压系统压强为15~17MPa,压强偏高;液压缸换向时,管线存在换向冲击与振动,导致液压油管、液压缸、驱动钢板、C型密封件的使用寿命降低,可靠性变差,严重影响设备正常运转。

(2)为降低液压系统压力,篦冷机篦床推动次数提高到10~15次/min,推动次数较多,导致推料棒磨损加快,容易发生断裂。断落掉下的耐磨件对下游设备的运行造成威胁,影响下游设备的安全平稳运行。

(3)由于熟料温度过高,会引发一系列的问题,影响后续设备的安全运行。如,增大水泥磨滑履轴承因温度超标而停机的概率,降低熟料库底皮带输送机的使用寿命,造成拉链机料斗因输送高温熟料而变形等。

3 改造方案

(1)为满足窑产量及篦冷机稳定运行的需要,本次改造采用最新的步进式篦冷机系统,替代原有的棒式篦冷机,拆除原篦冷机内部篦床,保留壳体,将尾置锤式破碎机改为尾置辊式破碎机。篦床宽度不变,仍为5.2m,篦床长度延长3m左右,改造后,篦床的面积由原来的117m2增加至132.1m2。

(2)利用冬季生产淡季检修时,对篦冷机进行改造。本着快速达到改造目标且投入少的原则,充分利用原有厂房空间,最大限度地利用原有的风机基础和风机所配的高压电机。保留原风机、空气炮、推“雪人”装置、高温(高清)摄像头、窑门罩、余热风管、废气风管、篦冷机壳体。拆除篦冷机内部设备、液压站、润滑站、锤式破碎机。

4 改造方案的实施

4.1 篦床改造

(1)在篦冷机内部原底框架的上表面,增加过渡底框架,用于连接新篦床支撑。底框架在进入篦床前进行找平找正。

(2)水平篦床在制造厂整体进行预组装,单机试车后,分段发货至现场。

(3)现场拆除锤式破碎机,在篦冷机尾端壳体开孔,将新篦床逐段从篦冷机尾端送入壳体内,安装立柱、组装、调水平。

(4)新篦床固定斜坡采用具有科恩达(Coanda)效应的篦板,活动篦床采用步进式输送原理,篦床总面积132.1m2,篦床规格为SCLW4S-1308-13×12-RC(13列12个标准段节),采用“3+3+3+2+2”形式的5组液压驱动。

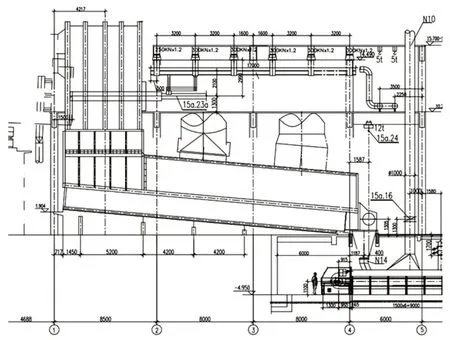

改造前的篦床布置图见图1,改造后的篦床布置图见图2、图3。

图1 改造前的篦床布置图

图2 改造后的篦床布置图1(绿色部分为改造后)

图3 改造后的篦床布置图2(绿色部分为改造后)

4.2 破碎机改造

改造后,破碎机采用尾置辊式破碎机,规格为SCKR4.9-4×48-EC。尾置辊式破碎机有4支破碎辊,破碎宽度为4 800mm;1号辊正转,2、3号辊可正反转,4号辊只能反转;破碎机减速电机驱动功率为4×11kW。

4.3 液压系统改造

液压系统全部更换为与新篦冷机配套的传动系统。其中,干油集中润滑系统全部更新,同时新增一套液压站。新液压站由电机、泵、多路比例换向阀、油缸、油箱组件等组成,共计6台(5用1备)。液压系统主管路布置在篦冷机外侧。

4.4 电气系统改造

配套更换风机、液压站、辊式破碎机对应启动装置及控制系统,增加DCS模块,进行软件编程和硬件改造。

4.5 工艺非标件改造

调整制作风机与篦冷机壳体的非标管道,重新制作下料溜子;尾部检修平台利旧修改,废气管道后移;局部修改尾部收尘管道,新做双重检修门及平台。

4.6 耐火材料施工

在马蹄口处及篦床处进行耐火浇注料的施工。其中,篦床前端顶部与侧上部为高铝质浇注料,篦床前端矮墙处为高耐磨抗侵蚀浇注料,篦床后端顶部与侧上部为高温高强耐碱浇注料,篦床后端矮墙处为钢纤维耐磨浇注料。

4.7 土建施工

风机基础利旧,篦冷机基础利旧,辊式破碎机基础重新制作,原液压站房利旧,液压站基础利旧,尾部延长篦床基础。

4.8 风机选型

原有风机全部利旧。

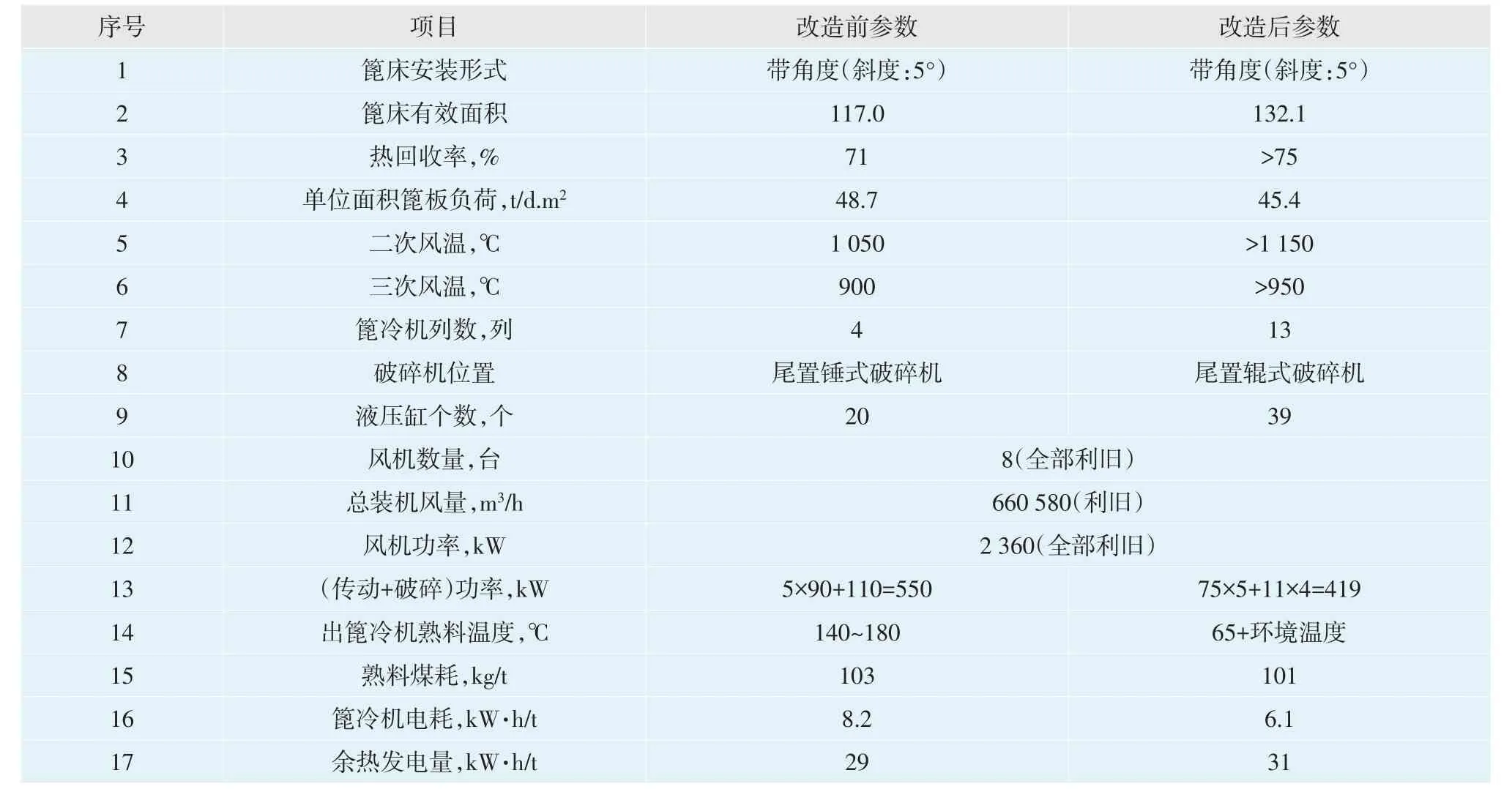

5 改造效果

项目改造充分利用了原有壳体及基础,减少了设备更换成本,缩短了改造工期。在保持冷却机主体结构基本不变的前提下,通过实施技术改造方案,大幅提高了冷却机的单位面积负荷和冷却效率,满足了窑产量提升的要求,提高了煅烧系统的稳定性,降低了煤耗,机械设备的运转稳定性大幅上升。项目改造前后数据对比见表1。

表1 项目改造前后数据对比

(1)回转窑产量提高

篦冷机改造后,设备技术可靠性提高,窑系统产量得到保障,日增加熟料产量200t,年增加熟料产量200t/d×270d=54 000t。按吨熟料净利70元计,年可增加净利54 000t×70元/t=378万元。

(2)熟料煤耗降低

篦冷机改造后,二次风温、三次风温提高,直接改善了助燃煤粉的效果,使窑的热工制度更加稳定,生料分解效率提高,对煤质变化的适应性增强,窑的操作和控制变得容易。直观表现为,熟料煤耗降低约2kg/t.cl,煤磨电耗有所降低。

(3)维修费用降低

原棒式篦冷机的易损件更换频繁,每年更换液压缸、油管、推料棒、密封件、篦板、锤头等部件的维修费用约为100万元。

改造后,步进式篦冷机的维护次数及备件更换量极少,每年维修费用<10万元,可节省维修费用约90万元/年。

(4)篦冷机电耗降低

改造后,通过优化,降低了设备的实际运行功率,每吨熟料可节电约2.1kW·h。

(5)余热发电量提高

改造后,可回收更多的热量用于余热发电和煤磨烘干,提高了热回收效率。用于窑头余热发电的废气温度提高,单位熟料的余热发电量也相应增加,吨熟料可增加2kW·h发电量,按照年生产熟料162万吨计算,年可产生净利129万元。

(6)水泥磨工序电耗降低

改造后,出窑熟料经过急冷,使熟料颗粒产生了大量裂纹,大大增加了熟料的易磨性,降低了水泥粉磨的电耗。

(7)熟料强度提高

改造前,熟料出窑以后,熟料颗粒晶型由β-C2S转变为γ-C2S,体积膨胀10%,易造成熟料的粉化,同时,γ-C2S矿物无强度,会导致熟料质量下降。改造后,篦冷机可快速急冷熟料,熟料液相大部分转变成玻璃体,即使结晶也较以前冷却时的结晶粒小,从而保证了熟料质量。篦冷机改造后,熟料的早期强度明显提高,3d抗压强度可维持在30~31MPa左右。

(8)出窑熟料温度降低

技改后,当窑系统产量稳定在5 000t/d时,出篦冷机熟料的温度比技改前降低约40℃,间接降低了出水泥磨的水泥温度,改善了水泥的物理性能。出窑熟料温度降低后,设备的整体运行工况环境有了明显改善,为下游设备的稳定运行提供了保障,也减少了因高温环境发生的维修成本。

6 结语

随着水泥工业的发展,水泥生产线逐渐大型化,单位生产成本相应降低的同时,对水泥装备的技术要求也越来越高,而篦冷机系统冷却效能的发挥是影响熟料成本的主要因素。我公司通过对篦冷机进行改造,解决了出窑熟料温度过高、热回收率低的问题,且各项指标数值趋于优化,有效降低了生产成本,达到了节能降耗的目的。