顶管工程对临近既有管廊沉降影响的有限元分析

2021-12-31于江

于江

天津市政工程设计研究总院有限公司 300392

引言

随着经济发展及土地资源的日益稀缺,建设地下工程进行大范围开挖,不仅成本较高,也会对周边建(构)筑物的使用产生影响,带来不便。尤其是管道工程施工,传统的明挖铺设,基坑距离较长,影响沿线其他设施使用,且安全、成本更是难以保证。相比而言,采用顶管施工技术,既能节约土地、资金,又对周遭干扰小,可更好地避免以上隐患,保证项目顺利进行。但顶管工程施工难度大,施工前必须对周围地下建(构)筑物勘测探明,顶管过程会产生的土体扰动是施工过程中的不利因素。因此对大型顶管工程所穿越的建(构)筑物沉降影响进行预测,掌握其沉降变形规律和确保安全施工是十分重要的[1]。

1 顶管引起管廊沉降的原因

顶管施工法的工艺流程是由顶管机头切削土体进行开挖,土体先处于卸载状态;再由工作井千斤顶顶进,对机头前方一定土体产生强烈的扰动作用而使其处于挤压状态;由于机头工具管的管径大于后续管节直径产生空隙,使管周土体处于卸载状态产生应力松弛现象[2]。

顶管施工引起土体变形致使管廊发生沉降的原因是施工过程中对土体扰动和由于开挖引起的土体应力损失两方面。应力对土体产生扰动:在顶管施工中应力的来源主要有两种:一是正面附加顶推力;二是由于掘进机与土体及后续管道与土体之间的摩阻力共同对土体产生扰动。土体应力损失:在掘进机机头开挖过程中,前舱压力的过大会引起超挖,即开挖面的超挖,也会引起土体损失;另外工具管在顶进时,由于各种原因会偏离设计轴线,这时需要纠偏,纠偏方法有挖土纠偏法和强制纠偏法,这两种方法都会产生空隙,形成土体损失[3]。

为了掌握顶管工程导致管廊发生沉降的影响规律,需要在研究上述沉降机理的基础上,对其施工的影响范围与大小进行定量研究,即不仅要预测土层运动的最大值,而且还要研究其影响的分布规律[4]。

2 工程概况及地质条件

2.1 工程概况

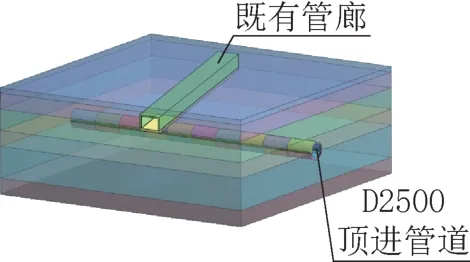

拟建管道是由于工程需要进行的顶管工程施工,其中顶管过程某段管道穿越既有的管廊结构下方,管道最近点距离管廊底板约4.5m,故选取此段管道、管廊及周围土体作为模拟研究对象。顶管管径为D2500mm,下斜穿管廊断面,顶管阶段为使管道顺利顶进,管壁与土体间会留有空隙,顶进同时进行管外壁注浆以减小对周围土体的扰动,由于此次模拟工程顶管4.5m 范围内存在管廊,故通过模拟分析观测管廊的变形情况,以便对实际工程提出指导意见。

2.2 地质条件

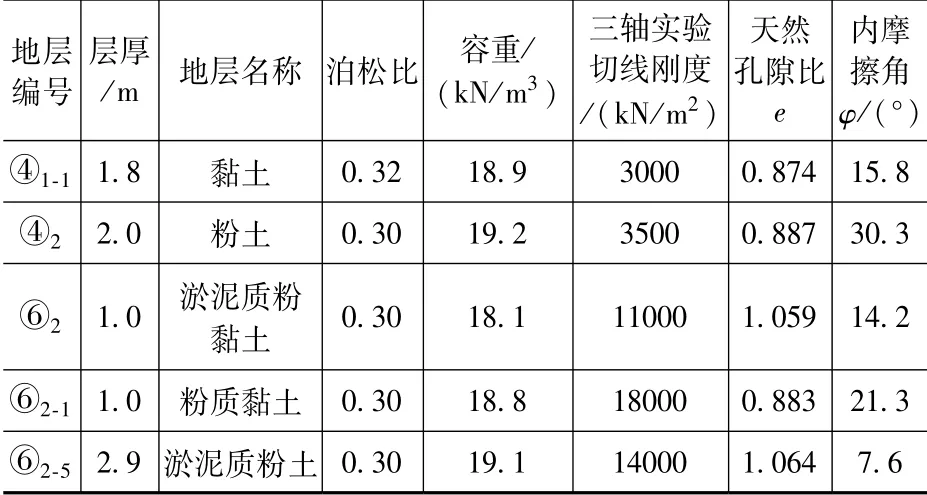

模型地质情况如下:埋深30.0m以上土层的水平方向地层层状分布起伏不大;由于各土层地质年代及成因类型不同,在垂直方向上出现海陆交替沉积,主要岩性特征为粉质黏土、粉砂和粉土相间沉积。整体分析各土层,垂向各土层力学性质有所差异。其中管道主要穿越淤泥质黏土以及粉土层。淤泥质黏土,土层灵敏度较高,压缩性高,强度低,易造成土体的不均匀沉降。相关土层物理力学参数及地层分布见表1。

表1 地层分布及参数Tab.1 Stratigraphic distribution and parameter

3Midas三维有限元分析

3.1 计算模型的建立

应用Midas软件进行模拟计算时,土体采用修正的MC 本构模型[5],共分成6 层土。顶管管节采用线弹性本构。土层模型外边界采用6 面体固定约束。网格划分采用混合网格划分,每1m划分一格。对顶管逐步顶进的施工过程进行模拟,共11 个施工步骤,逐步进行钢管顶进。另考虑顶管对周围土层的扰动,对管壁周围进行一层薄弱层的划分,以模拟顶进时管道与土体间的空隙。模拟时只考虑在正常工况下施工,如遇大量降水等极端状况需调整图纸参数及排水情况另作研究。

模型计算域为50m ×50m ×20m,几何模型见图1,管道上方到所穿管廊最近点垂直距离为4.5m。管廊内径2.2m ×3.5m,壁厚0.35m,底板厚0.45m,管道管节外径3.0m,内径2.5m,管壁厚度250mm,管节长度根据模拟需要设定为5m/节,共顶进10 次。顶推力150kN/m2,网格模型见图2。

图1 几何模型Fig.1 Geometric model diagram

图2 几何网格Fig.2 Geometric model

3.2 计算分析

通过软件,主要模拟计算了管道顶进过程中管廊的沉降量。顶管每步顶进距离5m,顶进第十步即顶管完成50m。所得的竖向位移云图如图3 所示,云图中正值为隆起量,负值为沉降。

由模拟云图可得到管廊受到顶管影响产生沉降的位移分布,管廊最大位移点出现在管道与管廊竖向平面最近处,分布状况如图3a、b。

图3 Z 向位移云图(单位: mm)Fig.3 Z-displacement cloud diagram(unit:mm)

管廊沉降随着顶进动态变化,图4 显示了在整个顶进过程中距管道最近点的位移变化量,横坐标S1 ~S11 代表顶进过程施工段。X、Y为顶进平面的横、纵方向量,Z为垂直顶进平面显示沉降的方向量,总位移为X、Y、Z三向合向量。由图可知管廊的沉降量在顶进完成时管廊沉降量达到稳定状态且为最大值约8mm,沉降量随顶进距离增大而增加。

图4 管廊距顶管管道最近点位移变化曲线Fig.4 Displacement curve of the nearest point between the pipe gallery and the pipe jacking

3.3 数据比较

根据顶管施工现场实际反馈,顶管形式采用泥水平衡式,管道顶进至施工完成管廊沉降监测值最大约1cm,出现在施工结束后第2 天。实测数值略大于模拟结果。根据《顶管施工技术及验收规范》(试行)表格4.0.4 规定,泥水平衡式顶管机型沉降量小于3cm即满足要求。综上,顶管施工离管廊底部较近(4.5m)虽然产生轻微沉降,但不会影响管廊内部运行或对结构造成不良影响。

4 结语

在顶管工程实际施工中应加强对管廊变形的监测,尤其是距离顶管较近处在施工过后进行长期监测,以便掌握周围土体变形状况,还可对管廊侧壁、底板的应力状况监测把控,防止出现局部沉降导致结构破坏等状况发生。如果所建工程环境条件复杂,顶管工程穿越诸如道路等城市基础设施工程时,可根据地质条件等数据建立有限元模型进行数值模拟分析预测,根据模拟结果提前得出应急方案。处于不同地质环境的工程会有模拟结果上的差异,应及时根据监测数据调整施工参数。