一种胶合木构件与钢梁连接节点的受力性能试验研究*

2021-12-31孙永良

孙永良

同济大学建筑设计研究院(集团)有限公司 上海200092

引言

近年来,随着人民大众对于建筑个性化的审美需求,也得益于国内现代木结构技术的推广,现代木结构在我国蓬勃发展[1]。然而,随着结构高度、跨度等要求的提高,木材本身各项异性的复杂本构关系,以及受缺陷影响而较低的设计强度,均对纯木结构的进一步应用造成了限制。另一方面,钢结构由于轻质高强、延性较好以及易于装配化施工等优势,多年来在我国得到了广泛的应用。故将木材与钢材组合,形成钢木混合结构,不失为一种合理且经济的结构创新方式。

现代木结构的一个突出特点是:“节点弱而构件相对较强”。构件“强”体现在“强重比”高[2],而节点“弱”体现在连接部位刚度不大,这一问题在钢木混合结构中同样值得重视。将木构件与钢构件紧密地连接起来,提高节点的刚度是提高结构抗侧性能及保证整体结构安全的有效途径。

销式连接是当前装配式木结构以及钢木混合结构中应用最广泛及便利的连接形式[3],且大量研究均集中于以螺栓为紧固件的节点形式上。研究表明,螺栓连接有两大问题较为突出:1)偏大预钻孔导致的初始滑移及初始刚度较低问题;2)横纹受力引起脆性劈裂从而导致的延性较低问题。

对此,学者提出了不同的改进措施来提升销式连接的力学性能[4,5]。He[6]发明了一种预应力钢套管螺栓节点,通过试验证明了该节点在初始刚度的提升上具有显著效果。上述方式都有针对性地解决了销式连接的偏大预钻孔导致的问题。为了解决木节点中横纹劈裂的问题,有关学者提出横纹打入自攻螺钉或光圆螺杆的解决方法,并取得了不错的效果[7,8]。

近年来,采用新型紧固件替代传统螺栓,再配合钢插板形成具有较高初始刚度、较大延性的连接形式,正逐渐成为当前木-木或钢-木连接最常用的方式[9]。其中,新型紧固件主要包括自攻螺钉、钢销等。这种新型连接的优势主要体现在两个方面:1)与紧固件相同直径的孔径消除了初始孔隙带来的初始滑移,从而保证了节点的初始刚度;2)新型紧固件通常采用“小直径,多数量”的排布思路,提供充足受压面积的同时保证紧固件更易变形,从而提升节点的延性。上述两个方面具有针对性地解决了传统螺栓连接的两大关键不足。但针对某新型节点连接形式,其转动性能、初始刚度、破坏模式及延性等力学性能及参数均无从参考,因此本文基于实际钢木混合结构工程案例,针对其中应用的新型钢-木连接节点进行了拟静力足尺试验,旨在研究上述力学性能及参数,为工程设计提供参考。

1 工程背景

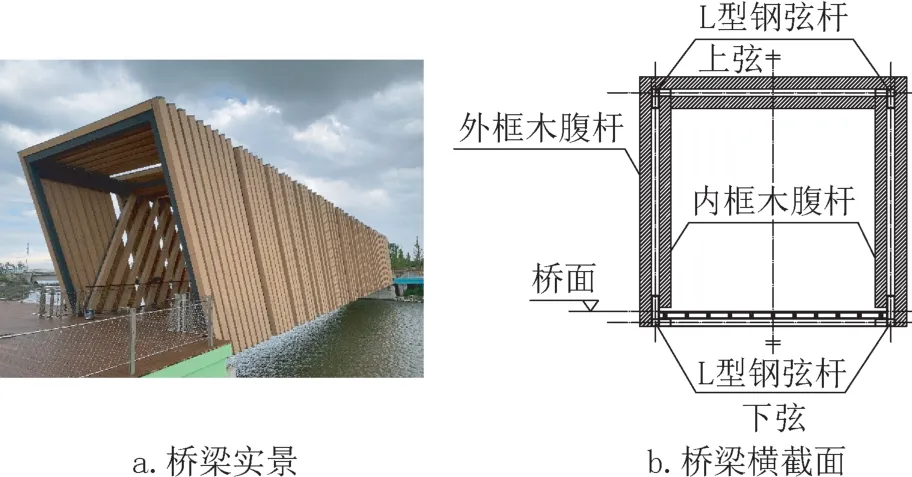

工程位于上海市临港新区,为一座48m跨度的人行桥,为钢木混合桁架桥结构,见图1。桥体的主要承重体系为位于桥面两侧的各1 榀钢木桁架结构。桁架上下弦为L形截面钢构件,桁架腹杆为布置在钢弦杆内外两侧的胶合木构件。桥体上部平面也为桁架结构,胶合木构件腹杆布置在钢弦杆的内外两侧。所有胶合木腹杆均采用双插板-钢销连接的方式与钢弦杆连接,该连接处的钢木混合节点的力学性能尤为关键。在一般钢结构或木结构采用销式连接(尤其是螺栓连接)的设计中,节点通常被处理为“铰接”,即偏保守地认为其不具备抗转动能力,而事实上,相关研究指出,这种节点的抗转动能力应当介于“固接”与“铰接”之间,即应视为“半刚性”节点[10]。本工程中,钢木混合节点的转动刚度将直接影响结构设计时对节点刚度采用假定的合理性,而目前国内尚缺乏该种结构形式的工程实例以及这种节点形式的试验数据供参考。

图1 结构概况Fig.1 Structure overview

值得强调的是,在横向作用(例如风、地震等)下,两侧竖直的木腹杆将分别处于“压弯”及“拉弯”的复合受力状态,且该受力状态对钢木节点的转动性能有直接影响。因此,本文试验考虑轴力与弯矩复合加载模式,考察节点在多向受力下的转动性能。

2 试验设计

2.1 试件概况

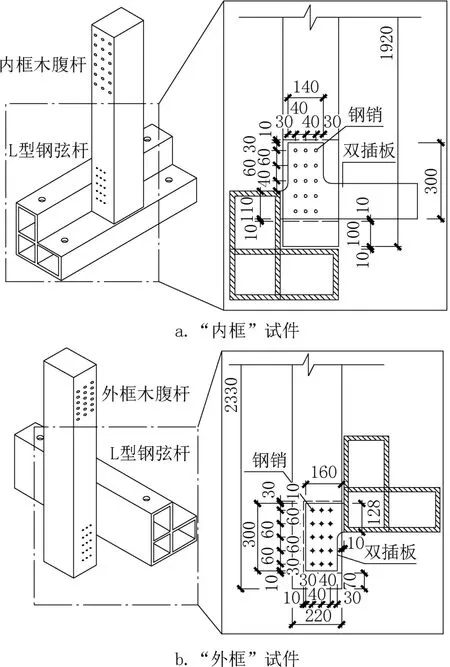

实际木腹杆分别位于L形截面钢弦杆的内侧及外侧两个位置。同侧木腹杆与上弦及下弦钢构件的连接方式相同,均为双插板-钢销(3 列5 行)连接。据此设计了两种试件形式,分别称为“内框”试件和“外框”试件,其构件截面及节点做法均与实际结构相同,见图2。同时上下连接节点做法相同,节点刚度可认为相同,则选取木腹杆的长度约为总高度的一半处,即为反弯点处。“外框”试件及“内框”试件各为3 个。

图2 试件构造及尺寸Fig.2 Detail of specimens

木构件为胶合木,选用树种为欧洲落叶松,全干相对密度580kg/m3,等级GL-28h,对应《木结构设计标准》(GB 50005—2017)中TCT28 等级胶合木,抗弯强度标准值为28MPa,顺纹抗压强度标准值为24MPa。节点区紧固件选用STA-en系列光圆销轴,长度为240mm,直径为12mm,屈服强度标准值为235MPa;节点区钢插板为两块,厚度均为8mm,强度等级为Q345qC,屈服强度标准值为345MPa。

值得注意的是,本试验中节点区预钻孔径与紧固件直径相同,均为12mm,旨在考察是否能够通过消除孔内间隙,避免常见螺栓类节点初始空荡段的问题。

2.2 加载方案

节点在实际桁架结构中同时承受轴力及弯矩,故分别设计了两种加载装置。装置能够通过两种不同的布置方式达到对木构件施加压力与拉力的效果,同时通过侧向作动器在木构件上部施加侧向力,从而模拟节点在实际结构中两种可能出现的工况,见图3。

图3 加载装置示意Fig.3 Loading equipment

单调加载试验参考美国试验标准ASTM D1761-88 采用单向匀速(5mm/min)位移控制加载方式,其加载制度如下:(1)采用千斤顶加载至指定轴力并维持;(2)侧向作动器开始加载,加载速度为5mm/min;(3)当试件发生明显脆性破坏或试验力降至80%峰值以下时,停止试验,采集相关数据。

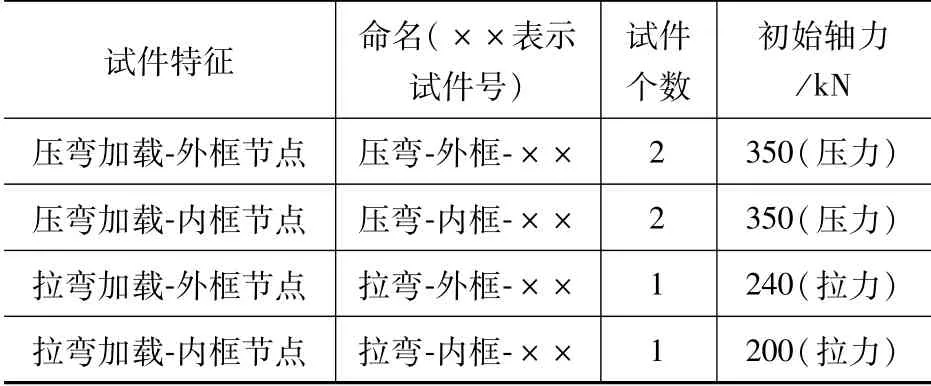

综上,试件包含杆件布置及受力模式两个参数,以下对试件进行编号,并将初始轴力大小列于表中,见表1。

表1 试件编号及预加轴力Tab.1 Specimens number and pre-axial force

2.3 数据采集及处理

试验共布置4 个拉线式位移计(LVDT1 ~LVDT4),记录控制点处位移量,以便转角、弯矩等物理量计算。针对内框试件及外框试件,位移计与节点区销轴群的相对关系见图4。

图4 位移测点布置Fig.4 Plan of displacement measure point

位移计LVDT1、LVDT2、LVDT3 测量节点区三点的侧向变形,用于计算节点区转角。其中,LVDT1 与底排销轴处同一高度,LVDT2 与销轴群几何中心处同一高度,LVDT3 位于LVDT2 上部320mm 处,记各位移计测得的位移量为δ1、δ2、δ3,记转动中心为C,利用最小二乘法确定C点位置,最后计算转角θ。

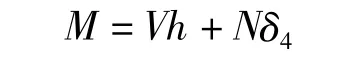

同时,节点区弯矩应考虑二阶效应。设置位移计LVDT4 与木构件顶部耳板中心处于同一高度,用于记录木构件顶部侧向位移,记为δ4,故节点区总弯矩依据下式计算:

式中:V表示侧向加载试验力;h表示侧向加载力至转动中心C的竖直距离;N表示轴力。

3 试验结果与分析

3.1 试验现象及破坏模式

首先对木构件进行轴力加载,加载完毕后,测得木构件整体下降或上升约10mm,可推断节点区销轴与销槽孔已紧密贴合,其他装置之间已无空隙,这一过程中木构件没有产生明显裂纹,且没有发出开裂声音。

压弯及拉弯试验中,侧向加载开始后至屈服点之前,未观察到各试件出现明显开裂;加载至屈服点后,试件内部开始发出较小声响,同时观察到节点区靠近角部的销轴附近,沿顺纹方向开始出现裂纹,表明节点区开始出现内部微裂纹,且内力开始重分布,节点进入塑性阶段。

随着加载持续进行,转角持续增大,节点区角部销轴附近的裂纹逐渐扩展至沿整列销轴开展,表明节点的塑性持续发展。当加载至极限承载力时,节点区发出较大的劈裂声响,节点处一至两条较大的劈裂裂纹延伸至节点区上部。

试件典型破坏现象见图5。相比于压弯试件,拉弯试件的破坏裂纹更加明显,分析其主要原因为拉弯试件受到端距影响,在复杂的多向受力作用下,满足规范最低要求的端距设计具有一定安全隐患。

图5 典型试件节点区破坏现象Fig.5 Typical damage of specimens connection area

对比发现,拉弯试件破坏时,变形不仅限于销轴群角部,中部销槽变形同样较大,亦产生劈裂裂纹。分析其主要原因为:随着加载的进行,对于压弯加载试件,轴压力逐渐减小,对于拉弯加载试件,轴拉力不断增大,因此在加载末期,压弯试件的轴力已较小,接近于纯弯破坏,故裂纹出现于销轴群角部,而拉弯试件的轴力与弯矩均处于较高水平,故靠近销轴群中心的销轴同样受到较大的内力作用。

试验结束后,剖开节点区观察,发现节点板无明显变形,受力较大的销轴发生了明显的弯曲,见图6。结合试件破坏时节点区的劈裂裂纹,可总结本试验中,节点以销轴产生塑性铰为屈服模式,最终破坏伴随木材的横纹劈裂。

图6 节点板及销轴破坏现象Fig.6 Damage of connection plate and dowels

3.2 试验曲线分析

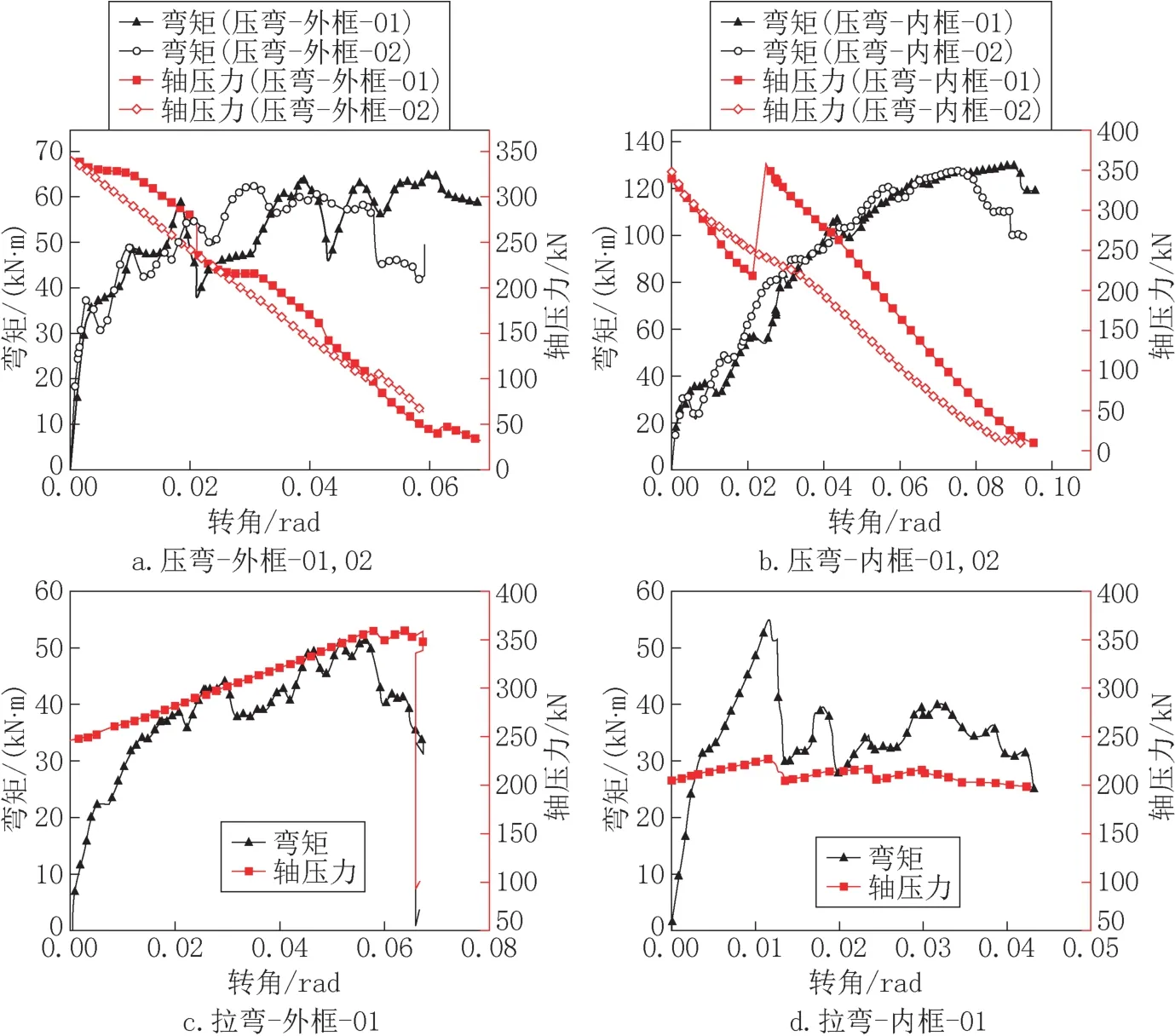

试验得到各节点力-位移加载曲线,依据2.3节所述方法换算为弯矩-转角曲线,见图7。图中,将轴力的实时变化曲线同步呈现。

图7 各试件弯矩-转角曲线Fig.7 Moment-rotation curve

对比压弯试件及拉弯试件,发现加载过程中,压弯试件的轴力不断减小,拉弯试件的拉力不断增大,这一现象的产生与试验的加载机制有关。具体来看,随着侧向作动器的加载,木构件顶部的空间逐渐增大,故压弯加载中轴压力无法包含两部分原因:1)节点在双向变化受力状态下,节点区应力复杂,木材内部产生微裂缝导致承载力下降,应力重分布后承载力得以回升;2)木构件倾斜后,顶面与反力架横梁的间距变大,千斤顶维持轴力具有一定滞后性。上述现象不影响节点的极限承载力大小,且由于已处于屈服阶段,不影响节点的转动刚度计算。

对比图7a、b、c、d 发现,所有试件达到屈服点时的转角变形与弯矩值接近。但对比图7a 和7b,“压弯-内框”试件的峰值承载力明显高于“压弯-外框”试件。分析其原因:1)各试件节点区销维持,而拉弯加载中,由于长螺杆的作用,拉力不断增大。

观察压弯及拉弯试验曲线,没有出现初始滑移段,达到了节点设计及施工中消除空荡段的设想。试验曲线总体呈现出三个发展阶段:弹性阶段、塑性阶段、破坏阶段:1)各试件弯矩-转角曲线于屈服点之前,弯矩与转角基本呈现线性增长;2)进入屈服阶段后,曲线整体上升,但出现多次波动;3)在试验力达到峰值后,试件进入破坏阶段,逐步丧失承载能力。

经分析,认为试验曲线在屈服阶段的多次波动轴排布、节点板构造相同,故屈服点接近;2)加载至一定程度后,“压弯-内框”试件木构件与钢杆相互挤压,故极限承载力明显大于“压弯-外框”试件。

节点的转动性能包含承载力及刚度特性。对弯矩-转角曲线进行分析,确定“屈服点”,从而计算节点的转动刚度。确定曲线屈服点时,依据适用性较强的“最远点法”[11],将结构的屈服点定义为“曲线上距离原点和峰值点连线最远的点”。节点转动刚度为屈服弯矩除以屈服转角。

将各试件弯矩-转角曲线中各特征点数据进行汇总,见表2。

表2 各试件承载性能指标Tab.2 Data of bearing capacities of specimens

压弯及拉弯试件弯矩-转角曲线完整地呈现了节点在加载全过程中的力学表现。不难发现,曲线达到屈服点后,斜率逐渐减小,表明节点进入塑性,越过峰值后,试验力随着位移增大而缓慢减小,故有必要计算各试件的延性系数,从而定量反应节点延性。该节点延性系数由破坏点转角除以屈服点转角而得,表达节点在进入塑性后直至破坏前的变形能力。将各试件延性系数列于表2 末列。

依据计算结果,本试验中,拉弯-内框-01 试件延性系数较小,分析其原因:1)轴向拉力在试验过程中逐渐增大,导致试件弯矩及轴力均逐步达到较高水平;2)试件本身及加工质量具有离散性。其他试件的延性系数较大,均大于4,表明节点的延性较好,耗能能力强。

4 结论

1.采用钢销作为紧固件,并设置等直径孔的设计,不增大施工难度,同时消除了螺栓类节点初始滑移段的问题,是一种值得借鉴的用于钢-木节点的连接方式;

2.钢插板-钢销节点的荷载-位移曲线可分为弹性阶段、塑性阶段及破坏阶段三个部分;

3.试验表明,钢插板-钢销节点的延性较好,在加载从屈服至破坏之间,具有良好的变形能力,抗震性能优异;

4.节点区考虑轴向拉力与弯矩耦合时,其端距构造应予以重视,以防止节点区的整体劈裂破坏。