光稳定剂用量对聚丙烯自然曝露老化影响的研究

2021-12-30王伟健

王伟健

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

0 前言

当前,汽车工业正迎来重大变革,新能源汽车获得飞速发展。汽车智能化、信息化、低碳化趋势明显。为实现节能减排,减少碳排放,世界各主流国家纷纷制定了减少甚至禁售燃油车的计划,各主流汽车制造厂商则纷纷加大对新能源汽车的研发和投放力度。不过,虽然新能源汽车的发展近年来取得了长足进步,但仍明显受制于续航里程。据现有研究表明,新能源汽车重量每下降10%,则续航里程有望提高5%~6%[1]。因此,为达到轻量化目标,在众多的轻量化方案中,以塑代钢无疑是最受汽车行业所青睐的。而在众多的汽车用塑料中,聚丙烯材料(Polypropylene,PP)因其具有比强度高、易制备,价格较便宜等优点,在汽车工业上得到大量应用[2]。但因PP分子链上存在着大量叔碳原子,在实际应用中曝露于自然环境条件下容易引起发白、龟裂、失光等各种光老化现象[3],导致PP制件老化失效,从而制约着PP材料的在汽车上的进一步应用。为改善PP材料的耐光老化性能不足,往往需要对其进行改性。学者们也从老化发生机理、影响因素、改性方法等方面展开了大量的研究。比如:苏仕琼[4]等人研究发现干、湿热自然条件下,湿度对PP材料的耐老化力学性能影响不大;葛铁军[5]等人则通过紫外加速老化试验研究发现光稳定剂含量0.3%对PP材料的耐老化力学性能保持最优;赵芳萍[6]采用QUV老化试验对不同含量和不同种类的滑石粉填充对PP材料的老化影响,发现滑石粉粒径对PP老化性能有重要影响。现有的这些研究对指导PP材料进行耐光老化改性均起到了重要指导作用,但同样的也存在着以下不足:

(1)缺少光稳定剂用量对PP材料耐自然曝露老化影响的研究。对于光稳定剂用量对PP材料耐老化性能的影响,现有研究多采用加速老化试验的形式来展开,但加速老化试验并不能完全模拟自然曝露条件。

(2)缺少光稳定剂用量对PP材料耐自然曝露老化表观性能变化的研究与评价。对于PP材料的老化,现有研究多以材料力学性能的变化进行评价,但PP材料大量应用于汽车外观饰件上,对光老化所带来的表观性能变化而影响的感官品质同样非常关注。

因此,本文基于户外自然曝露试验条件,通过设计不同光稳定剂含量的PP材料,对光稳定剂用量对PP材料耐自然曝露老化的影响展开了研究,以期能找到更精准的光稳定剂使用量配比,从而提升PP材料耐光老化改性的性价比。

1 实验部分

1.1 主要原料

聚丙烯(PP),Hanwha Total PP BI990,韩国韩华道达尔石油化学公司;

光稳定剂,UV-3808PP5,氰特化工(上海)有限公司。

1.2 主要设备及仪器

万能试验机:Z005,美国 Zwick 公司;

色差仪:BYK7070,德国 BYK公司;

光泽度仪:BYK4566,德国 BYK公司;

注塑机:TY-7003,中国 江苏天源试验设备有限公司;

双螺杆挤出机:TSE-35A,中国 南京瑞亚装备有限公司;

分析天平:JA1003N, 中国 上海舍岩仪器有限公司;

高速混合器:中国 东莞易容特机械有限公司;

湿度传感器:HMP155A, 芬兰 Vaisala公司;

T型热电偶表面温度传感器:中国 上海仪表公司;

辐照表:MS80, 日本EKO仪器设备公司。

1.3 样品制备

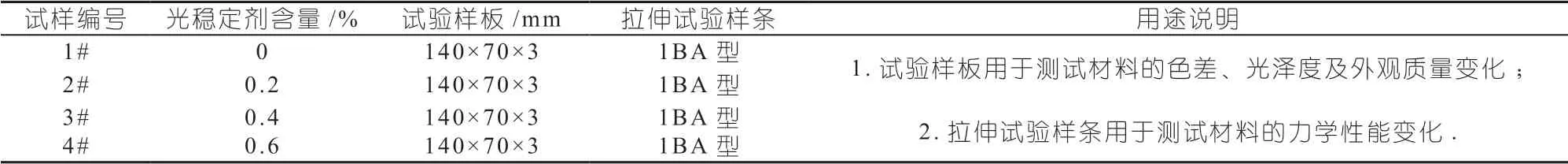

将上述PP材料与光稳定剂按一定配比加入高速混合器中混合3 min,然后加入温度为190~220 ℃、转速为250 r/min的双螺杆挤出机中进行熔融混炼后挤出造粒。为研究光稳定剂用量对PP材料耐自然曝露光老化性能的影响,设定光稳定剂用量分别为0、0.2%、0.4%、0.6%四个梯度。将制备好的粒料通过注塑机(注塑温度210 ℃)加工成型为试验样件(条),具体试样如表1所示。

表1 试验样件(条)表

1.4 试验条件设定

根据GB/T 31973—2015《汽车非金属材料及部件自然曝露试验方法》标准[7]规定,采用敞开式曝露架将试样以朝向赤道与水平面呈5°固定放置,投放于海南琼海热带环境自然曝露试验场开展为期1年自然曝露试验。试验起止时间为:2020年1~12月。试验开展同期,通过辐照表、温湿度计传感器对试验环境条件应力进行为期1年的实时监控和数据采集。

1.5 性能测试与结果表征

外观老化等级评价:对试验样板按GB/T 31973—2015附录C的老化定义、外观检测项目,参考表2外观老化等级定义,每隔3个月开展一次评价。

表2 外观老化等级定义

色差:对试验样板按GB/T 3979进行颜色测量,测量条件为标准光源D65,10°视场,几何条件di:8°,测量模式SCI;按GB/T 7921进行色差计算。每隔3个月开展一次测量,并计算色差。

光泽度:对试验样板按GB/T 9754进行60°光泽测量,每隔3个月对光泽度开展一次测量并记录数据。

拉伸强度及断裂伸长率:对试验样条按GB/T 1040.2—2006规定进行拉伸强度和断裂伸长率测量,拉伸速度为50 mm/min,每隔3个月开展一次测量。

2 结果与讨论

2.1 自然曝露老化试验环境应力

试样在海南为期1年自然曝露试验中所接受到的温、湿度及辐照量等外界环境应力值如图1所示。

图1 试验过程外界环境应力

从试验过程中监测到的外界环境应力数据可知:全年平均温度高达25.9 ℃,最高温度为38.2 ℃;全年平均相对湿度为80.5%,最高相对湿度为99%;全年5°辐照量累积达到5 371.0 MJ,其中紫外辐照量达到261.6 MJ。由此可见,试验选取的海南琼海热带环境自然曝露试验场是一个典型的高温、高湿、高辐照量试验场。试样曝露于其中可以较充分的验证和考查其耐候老化性能的变化情况。

2.2 自然曝露老化试验结果

2.2.1 试样外观老化等级

历经1年户外自然曝露老化试验,试样的外观老化等级变化如表3所示。

表3 自然曝露试验试样外观老化等级变化

从外观老化等级评价结果来看,试样在海南湿热环境条件下曝露试验后除未添加光稳定剂的1#试样表现出较明显老化,其余3个试样总体外观状态均表现较好,未出现特别明显的可感知老化。各试样的目视效果如图2所示。

2.2.2 试样色差变化

试样在海南自然曝露老化试验1年后色差值变化情况如图3所示:

图3 试样色差值变化

从图3可知,随着曝露时间的推移,各试样色差值均呈现不断变大趋势。尤其以不添加光稳定剂的1#试样色差值变化最大,1年曝露试验后△E=3.1,属于肉眼目视即可较明显感知到的颜色变化,表现出了较明显的老化现象。光稳定剂添加量0.4%和0.6%的3#和4#样件两者颜色变化大致相当,△E均在1.5以内,属于轻微或极轻微变化,一般目视较难感知到。表现最好的是添加量为0.2%的2#样,△E均在1.0以内,基本可认为无变化。导致这一结果的差异主要是因为1#样件未添加光稳定剂,PP材料在生产加工过程中不可避免的会存在少量杂质基团,在光照下受激发而生成自由基,结合空气中的氧和PP分子链中的叔碳原子,从而进一步引发PP分子链的光氧降解而出现老化。光稳定剂的加入能够起到捕获自由基的作用,从而增加了材料的耐候稳定性[8]。从图2结果可知,随着加入一定量的光稳定剂,PP材料耐自然曝露老化性能要明显变好,表现为色差值稳定。但是随着光稳定剂加入量的增大反而出现色差增大的情况,这可能是因为过量的光稳定剂与PP基体树脂相容结合不佳,反而成为光老化的引发源[9],从而使色差值出现增大的情况。

2.2.3 试样光泽度变化

试样自然曝露试验后光泽度保持率的变化规律如图4所示。

图4 试样光泽度保持率变化

从图4可知,随着曝露时间的推移,各试样光泽度均呈现下降趋势。其中未添加光稳定剂的1#试样光泽度降幅超过80%,而添加了光稳定剂的2#、3#和4#试样则光泽度下降明显放缓,且随着添加量的增大而光泽度保持的越好。这说明PP材料的光泽度对光稳定剂及其加入量敏感,加入光稳定剂有利于光泽度的保持。但同时通过3#和4#试样对比也可以看到,4#试样比3#试样多添加的0.2%光稳定剂对于光泽度的保持作用贡献也趋于微弱。因此,若对光泽度要求较高的应用情景,结合成本考虑,光稳定剂添加量可控制在0.4%左右。

2.2.4 试样拉伸性能变化

试样自然曝露试验过程拉伸强度和断裂伸长率的变化如图5所示:

图5(a)显示,试样在经过1年的自然曝露试验后拉伸强度保持相对稳定,无明显劣化,甚至在曝露试验的后期出现拉伸强度上升的情况。这应该是材料试样处于海南高温高湿环境条件下发生二次结晶而同时发生的材料光氧老化却进行的相对更加缓慢,随着材料结晶的愈发充分,表现为材料的拉伸强度上升。但随着后续材料结晶完全而光氧老化的发生进一步发展,推测后续拉伸强度将会逐渐下降。

另外,结合图5(b)的拉伸断裂伸长率的下降趋势也可以从侧面进一步推测印证材料的结晶和老化的发生均会导致断裂伸长率的下降。

图5 试样拉伸性能变化

3 结论

(1)光稳定剂用量对PP材料在海南湿热气候条件下自然曝露1年的拉伸强度力学性能影响不大,只表现为材料外观感官性能有所下降。

(2)光稳定剂用量对PP材料在海南湿热气候条件下自然曝露1年的色差变化影响明显。从试验结果来看,0.2%的用量对PP材料颜色保持效果最佳,光稳定剂的进一步增加反而会带来色差的变大。

(3)光稳定剂用量对PP材料在海南湿热气候条件下自然曝露1年的光泽度变化影响明显。PP材料光泽度随着光稳定剂用量的增加而保持效果越好。但光稳定剂用量上升所带来的光泽度保持率效果上升幅度变小。

综上,基于材料外观感官质量、拉伸力学性能、色差和光泽度结合成本的综合考虑,为改善PP材料的耐自然曝露老化性能,建议光稳定剂用量控制在0.2%~0.4%较为适宜。

本次研究结论仅针对设定的试样在海南自然曝露试验1周年期的数据整理分析所得。需要认识到材料的老化是一个相对缓慢的过程,为了进一步研究光稳定剂用量对PP材料耐自然曝露老化性能的影响规律,本次研究设定自然曝露试验周期为2年,目前该项试验仍在进行中,更多的老化行为发生规律仍需后续进一步研究与验证。