铁精粉单颗粒高温还原过程中的演化特征

2021-12-30沈中杰朱玉龙梁钦峰刘海峰

孙 爽, 沈中杰, 朱玉龙, 梁钦峰, 刘海峰

(华东理工大学上海煤气化工程技术研究中心,上海 200237)

钢铁作为国家战略和工业发展的原材料,对我国的工业发展至关重要[1-3]。目前,我国在钢铁冶金技术方面已经取得了较大的突破,但传统的炼铁工艺仍以高炉炼铁为主,污染严重、能耗大。高炉炼铁以焦炭为原材料,因而尾气中含有大量的SO2、CO2等气体,对环境影响严重,且不利于可持续发展[4-5]。直接还原炼铁技术对于解决尾气中的气体污染问题有很好的作用[6-7]。

金属铁的冶炼过程及产物形式对它的工业应用至关重要,直接还原炼铁(Direct Reduction Ironmaking,DRI)技术是在低于铁矿石熔点的温度下,将铁矿石直接还原成铁,其保留了铁矿石原本的结构,形成孔洞状的海绵铁。氢气和一氧化碳混合气是直接还原炼铁工艺的主要还原气氛[8-12],此外,温度的影响也至关重要。Lin 等[13]发现利用两步法还原Fe2O3时,低温(400~800 ℃)预还原过程容易形成层状铁晶,高温预还原过程易形成孔洞和须状铁晶。Wong 等[14]发现在950 ℃以下采用直接还原炼铁技术时金属铁表面易出现裂纹、针状物和不规则形状,说明温度对于金属铁的析出形态影响显著。赵志龙等[15-16]在FeO 还原生成Fe 的过程中发现单质铁会以晶须形式生长,在改变还原速率时单质铁也会以层状形式生长,表明还原速率可以影响单质铁的形貌。朱凯荪等[17]研究发现单质铁在700 ℃时主要以多孔状析出,在900 ℃时以须状析出,且长度为2~4 μm。齐渊洪等[18]在研究CO 还原Fe2O3颗粒时发现,金属析出的形貌主要与反应机理有关,当界面化学反应为主导时,金属铁主要以层状单质铁析出;当铁原子扩散为主导时金属铁主要以须状形态析出。Wagner等[19]研究了H2还原Fe2O3颗粒的还原特性,发现颗粒表面出现瘤状物,直径约为3 μm,其余部分主要以孔状为主。Hayashi 等[20]在900 ℃以下研究H2直接还原铁矿石颗粒时发现,铁矿石表面能与金属铁的析出形貌有关,颗粒表面越不规则表面能越大,也越容易出现铁晶。粒径为106~150 μm 的巴西CVRD矿在900 ℃还原条件下铁晶须生长最为茂盛,而粒径为250~550 μm 的巴西CVRD 矿在700 ℃还原条件下铁晶须长势最弱[21]。外加磁场促使样品形成裂纹和微孔,降低了样品的致密性;SiO2、CaO 使样品呈现树枝状裂纹[22]。此外,煤气化技术结合炼铁工艺有助于解决传统炼铁工艺带来的污染问题,结合数值模拟研究临界气化-还原耦合过程,有助于提高煤气化效率和金属铁产量[23-24]。Elzohiery 等[25]确定了1 150 ~1 350 ℃时固态磁铁矿精矿颗粒的氢还原动力学,几秒内即可实现闪蒸反应器在低至1236 ℃下的还原度大于90%。

综上所述,还原温度和还原气氛对被还原铁的颗粒形貌影响较大,并且进一步影响高温下铁的流动性,而目前对于1 100~1 400 ℃高温下利用CO直接还原铁矿石的颗粒形貌的研究还较少。本文借助高温热台显微镜(HTSM,美国Instec 公司,MK2000 型),研究在1 100~1 400 ℃高温下不同流量的CO 与铁精粉单颗粒直接还原过程的演化特征,观察颗粒的形貌特征变化,并结合扫描电子显微镜−能谱仪(SEM-EDS)分析颗粒表面元素组成,以及铁精粉单颗粒高温还原反应的颗粒演化机理,对于煤气化联合炼铁工艺的开发有一定的参考价值。

1 实验部分

1.1 实验样品

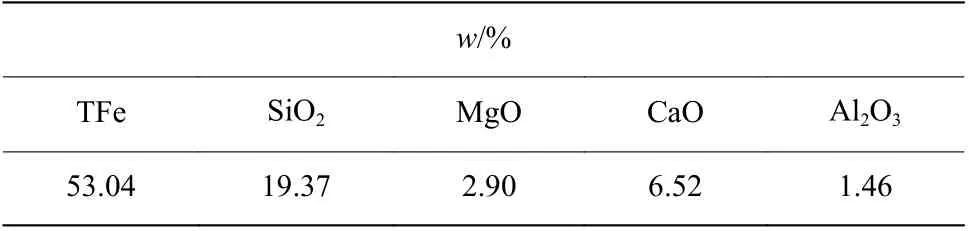

选用新疆八一钢厂炼钢使用的天然磁铁矿。由于煤气化技术联合炼铁需要使用超细铁粉进行还原,以使反应停留时间变短,而传统炼钢过程所用的球团矿尺寸较大(10~15 mm),不利于煤气联合炼铁,故需要将铁矿石破碎筛选。本文选用170 μm 级的铁精粉颗粒进行研究。表1 所示为采用X 射线荧光光谱仪(赛默飞世尔科技(上海)有限公司,ARL Advant’X IntellipowerTM3600 型)分析得到的铁精粉的化学组成,其中TFe 为全铁含量,是将获得的Fe2O3通过归一化转变为Fe3O4计算所得。图1 所示是采用X 射线衍射(XRD,荷兰PANalytical B.V 公司,X' Pert ProX型)分析所得的矿物成分。

图1 铁精粉的XRD 图谱Fig. 1 XRD of iron concentrate particle

表1 铁精粉的化学组成Table 1 Chemical composition of iron concentrate particle

1.2 实验方法

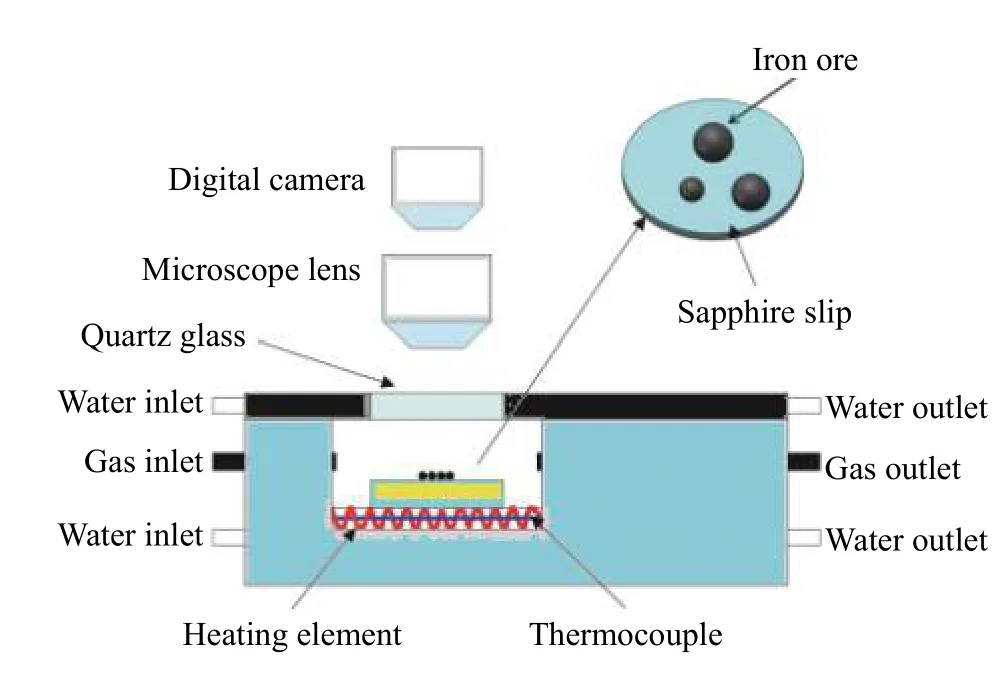

利用高温热台显微镜观察通入的CO 气体与铁精粉颗粒反应过程中颗粒的表面形貌变化。高温热台显微镜系统(图2)主要包括Instec mK2000 型热台及相应的控温装置、Leica DM4500P 型显微镜和多倍放大镜头以及相应的管道气瓶、冷却水循环等系统。实验中将铁精粉颗粒分散放置于蓝宝石垫片上,使用真空泵抽空热台中的空气,通入N2(300 mL/min),随后以100 ℃/min 的速率升温至1 000 ℃,再以20 ℃/min 的速率升温至1 100~1 400 ℃。停留5 min,通入CO(流量分别为100、200、300 mL/min和500 mL/min),并同时打开显微镜摄像系统记录还原过程。

图2 高温热台显微镜的结构示意图Fig. 2 Structure diagram of HTSM

采用显微共聚焦激光拉曼光谱仪(赛默飞世尔科技(上海)有限公司,Thermo Fisher DXR 型)分析铁精粉颗粒还原后的产物,光源为455 nm 的He-Ne 激光,另有50 倍的显微镜。将高温热台显微镜中的样品降温至800 ℃,测量样品表面的拉曼光谱并进行分析。反应完成后,为防止样品被氧化,立即使用扫描电子显微镜(SEM,日立科学仪器(北京)有限公司,Hitachi Su1510 型)观察其微观结构并分析元素组成。每个条件下重复实验2~3 次,每次分析多个点取平均值,并作误差分析。

2 结果与讨论

2.1 拉曼分析

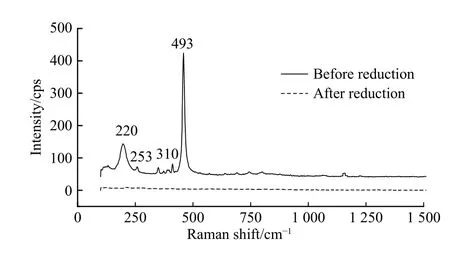

图3 是铁精粉在1 300 ℃和CO(200 mL/min)气氛下还原10 min 前后铁精粉的拉曼光谱对比图,表2所示是各种铁氧化物拉曼频率对照表。从图3 可以看出,反应前铁精粉表面拉曼光谱出峰位置主要在220 、253 、310 cm−1和493 cm−1处,主要对应的是α-Fe2O3和Fe3O4的拉曼峰频率,且强度较为明显。反应后,铁精粉的拉曼测试结果主要为波动的噪音曲线,表明含铁氧化物的消失,也与高温热台实验中的单质铁形成相对应。胡涛等[26]利用拉曼光谱证明单质铁是噪声谱形,说明在此条件下铁精粉中的α-Fe2O3和Fe3O4被还原成单质铁。

图3 1 300 ℃下铁精粉在CO(200 mL/min)气氛下还原10 min 前后的拉曼光谱对比图Fig. 3 Comparison of Raman spetra of iron concentrate particle after and before reduction at 1 300 ℃ and 200 mL/min CO for 10 min

表2 各种铁氧化物的拉曼频率[26-27]Table 2 Raman frequency of different iron oxide[26-27]

2.2 温度对还原过程的影响

图4 所示为平均粒径170 μm 的铁精粉颗粒在不同温度下通入CO(200 mL/min) 时的还原过程。由图4(a)~(d)可知,在1 400 ℃下通入CO 气体63 s左右时,铁精粉颗粒由于生成熔点低于1 400 ℃的FeO 而出现大面积熔融现象,并且有银白色的单质铁在熔融物表面析出,大约68 s后不再发生变化。由图4(e)~(h)可见,1 300 ℃时单质铁主要以凸起式生长。反应开始时间大约在66 s 左右,约180 s 时不再发生明显变化。反应过程中因O 原子被CO 剥夺,生成的单质铁体积较小,颗粒体积略微收缩。由图4(i)~(l)和图4(e)~(h)可知,1 200 ℃和1 300 ℃下铁精粉颗粒反应过程的光学形貌差别小,但出现单质铁的时间分别在189 s 和66 s 说明高温对气固反应速率有明显促进作用。在1 100 ℃(图4(m)~(p))时,金属铁的析出是以一个点或多个点向周围扩散发展,且在不平整区域较为明显[20],反应过程更加缓慢且整体形貌没有太大的变化,颗粒整体框架不变,表面略微出现凹凸不平。

图4 不同温度下CO(200 mL/min)还原铁精粉的过程Fig. 4 Process of reducing iron concentrate particle by CO (200 mL/min) at different temperatures

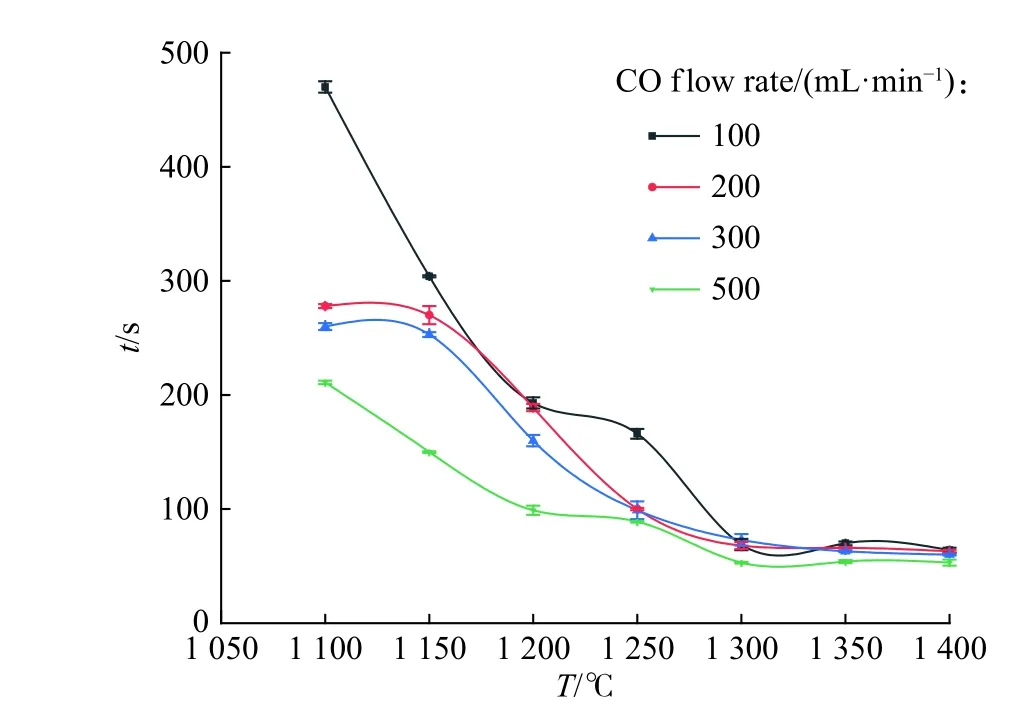

图5 所示是铁精粉单颗粒在不同的CO 气体流量下,从通入CO 气体到颗粒表面开始析出单质铁时所需时间随温度的变化关系。相同气体流量下,当温度从1 100 ℃上升至1 300 ℃时,铁精粉颗粒表面出现单质铁所需要的时间变短,当温度升高至1 300 ℃后,所需时间基本相同。在较低还原温度(1 100~1 300 ℃)下,表面生成单质铁的时间随着气体流量的增大而减小,且主要在不规则区域生成单质铁。铁矿石表面的尖锐不规则区域更易在还原过程中形成单质铁,因为该区域大部分的铁原子较为活跃,可以与CO 充分反应,所以随着气体流量的上升表面析出单质铁的时间会变短[20]。高温(1 300~1 400 ℃)下铁精粉内部铁原子吸收能量较高,高于反应所需要的活化能,因而整体活跃度提高而不再局限于某一点,且因为反应分步进行时生成的FeO 出现软化现象,由气固反应向气液反应转变,达到该条件下的反应界限,使单质铁析出的时间很难继续减小,所以铁精粉表面单质铁析出的时间趋于一致。

图5 铁精粉颗粒在不同的CO 流量下生成单质铁的时间随温度的变化Fig. 5 Change of the time of elemental iron produced by iron concentrate particles with temperature under different CO flow rate

2.3 熔融颗粒产物分析

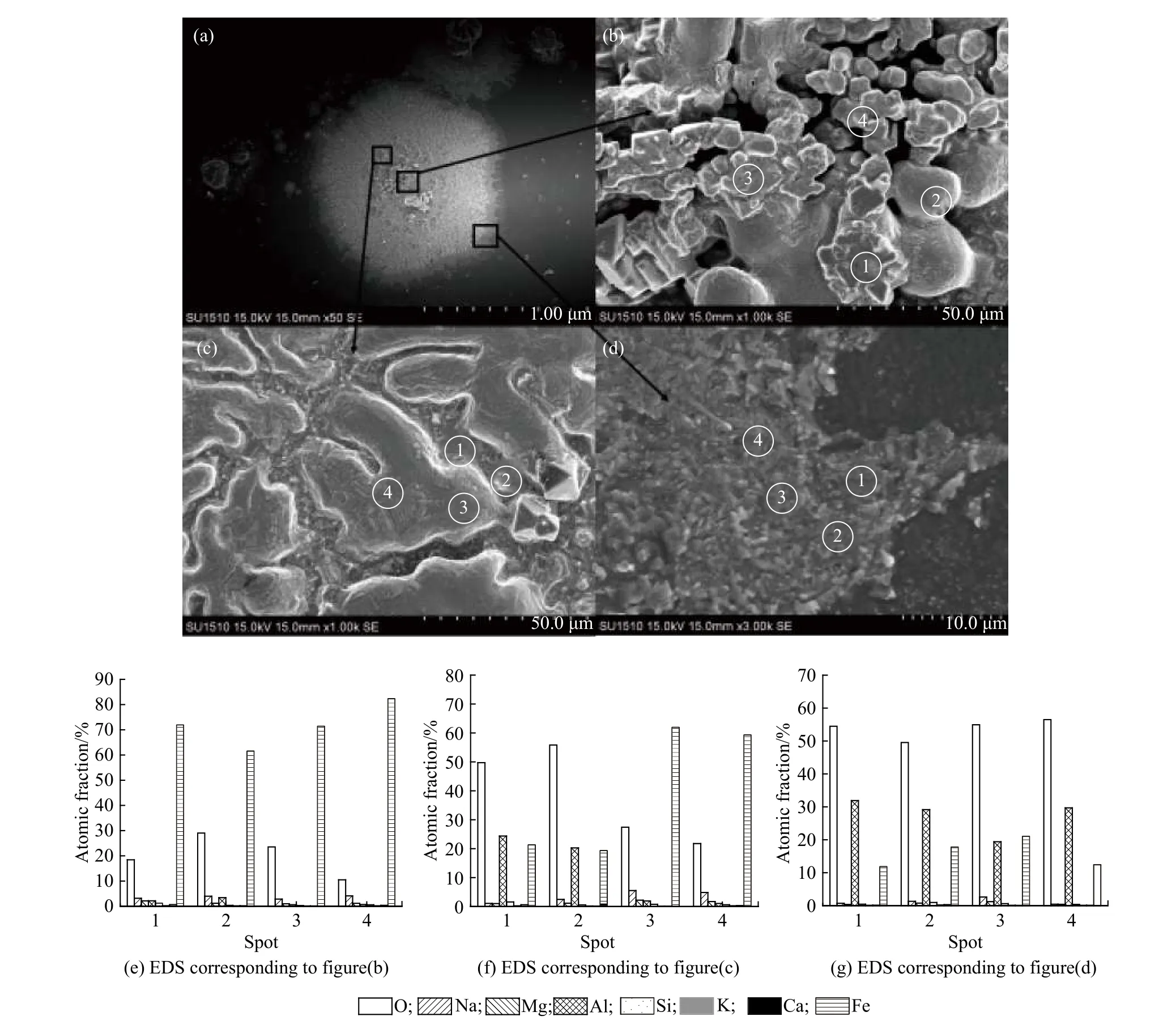

图6 所示为1400 ℃时铁精粉颗粒还原反应后产物的SEM-EDS 分析结果。其中图6(b)~(d)为图6(a)的放大部分,图6(e)~6(g)分别为与图6(b)~(d)对应的能谱数据。由图6(b)和能谱数据可知,在1 400 ℃时颗粒内层还原程度最高,单质铁质量分数在80%左右,存在少量其他矿物结晶。中层(图(c))是颗粒中的熔融部分,中层生成的单质铁以树根状的形式存在,从能谱数据可以看出点③和点④的铁含量(60%左右)明显高于点①和点②,点①和②含有的铝元素可能使得该部分产生了晶体。外层区域(图6(d))主要是铁渣和其他元素的结晶。在该温度下由于中间产物FeO 的生成,使得产物出现全部熔融的状态,且在熔融后出现分层现象,铁元素主要在中间层集聚,该温度下FeO 迅速生成单质铁,时间在3~5 s左右;金属铁在该温度下以固态形式存在并不发生流动,而熔点较低的铁渣和其他矿物元素形成的渣则向外继续流动导致铁元素分层。

图6 1 400 ℃铁精粉颗粒还原反应后的SEM-EDSFig. 6 SEM-EDS of iron concentrate particle after reduction reaction at 1 400 ℃

图7 所示是1 400 ℃被还原区域第2 层树根状结构电镜扫描结果。由图可知,铁主要集中在树根状结构中,铝主要分布在这些结构的空隙之间,其他元素含量较低。这与前述的分层结果相符合,即铁在生成过程中主要集中在内层,铁渣和其他矿物元素趋向于向四周分散。

图7 1 400 ℃熔融部分面扫描结果Fig. 7 Results of melting part surface scanning at 1 400 ℃

2.4 未熔融颗粒产物分析

图8 所示是在不同温度下通入CO(300 mL/min)反应10 min 后铁精粉后颗粒的扫描电镜图片。由图8可知,随着温度升高,铁精粉颗粒表面出现瘤状的小颗粒,这和赵志龙等[15]的研究一致,且在1 100 ℃下颗粒表面的瘤状单质铁很少,在低温下反应主要是从一点或一片开始,慢慢向周围覆盖。根据齐渊洪等[18]的研究,铁的形貌生成情况主要与界面化学反应速率以及铁原子迁移速率有关,在1 100~1 200 ℃下,铁原子含有的内能较低,迁移速率较慢,所以反应主要是在颗粒表面进行,很少发现瘤状物出现;但在1 200~1 300 ℃时,由于温度较高,铁原子内能较大,所以反应不断向生成单质铁的方向迁移,进而形成瘤状单质铁,且随着温度的上升颗粒的尺寸不断变大,1 300 ℃时瘤状物之间出现有一定的裂痕,这也是瘤状物不断长大所导致的结果。引入特征尺度l定义为瘤状物长边(a)与宽边(b)和的平均值,如图8(g)和式(1)所示,以此来确定瘤状物的尺寸,并定量研究温度和CO 气体流量对瘤状物尺寸的影响。

图8 铁精粉颗粒在不同温度下的SEMFig. 8 SEM of iron concentrate particles at different temperatures

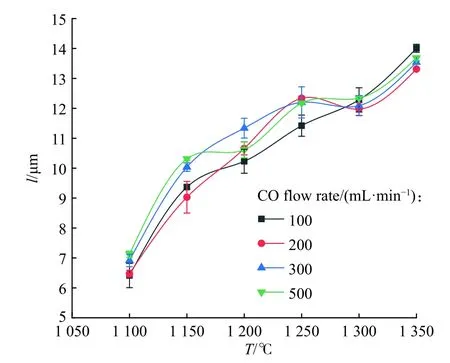

由图9 可知,在1 100 ~1 350 ℃时气体流量对于瘤状物的尺寸影响较小,颗粒表面瘤状物的尺寸随着温度的上升而不断变大。这是因为在1 100~1 200 ℃下,不仅铁迁移速率慢,界面化学反应也相对较慢,反应主要在不平整区域发生,所以在此温度下只产生较少的瘤状物,大部分还是平坦的颗粒表面形式。在1 200~1 300℃时,铁的迁移速率增大,界面化学反应速率仅在凸起或不规则区域较快,因此瘤状物尺寸会继续增大。在1 300 ℃以上,铁的迁移速率持续上升,生成的瘤状物基本占据整个颗粒表面,且出现裂痕,整体保持凹凸不平的情况。

图9 不同CO 流量下瘤状物特征尺度随温度变化图Fig. 9 Characteristic scale of nodules varies with temperature under different CO flow rate

2.5 结构理论分析

2.5.1 未熔融颗粒演变原理 图10 是低温(1 100 ℃~1 350 ℃)下铁精粉单颗粒还原生成铁单质的结构变化原理图。由于铁精粉颗粒尺度较小且温度较高,所以铁精粉颗粒在还原过程中的形貌相比之前的研究[28-30]有所不同,在颗粒表面出现了大量的瘤状物。铁精粉主要成分为八面体结构的Fe3O4,与CO反应先生成立方晶体结构的FeO,体积会出现一定程度的减小;其次在FeO 被还原成单质铁的过程中,CO 会优先在铁原子活跃度较高的不平整区域反应,所以在颗粒表面出现了瘤状物。而铁精粉颗粒内部的铁原子受到吸引会不断向瘤状物聚集,这就导致了瘤状物的不断增大[19]。如图10 所示,CO 在FeO表面依附,剥夺了氧原子后生成铁单质,而周围的铁元素向生成的铁单质集聚所以形成了瘤状物,直到达到该温度下的反应限度。

图10 低温(1 100 ~1 350 ℃)下铁精粉单颗粒还原生成铁单质的结构变化图Fig. 10 Structural change diagram of iron elemental reduced by single iron concentrate particle at low temperature(1 100 ~1 350 ℃)

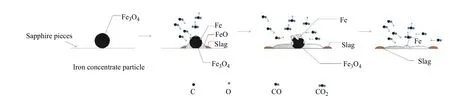

2.5.2 熔融颗粒演变原理 图11 是携带熔融产物的铁精粉单颗粒高温(>1400 ℃)还原过程演化机理示意图。其中熔融物从内到外分为3 层,分别是铁集聚区、中间树根状单质铁区和外部铁渣区。熔融物形成原因是反应过程中生成的FeO 在该温度下由于熔融现象而从中心区域流出,呈液体状分散在周围,并随着反应进行继续生成单质铁而凝固。外层含有的其他矿物元素较高,因此在高温下具有更大的流动性,由于熔融再凝固现象,整体面积相较颗粒变大。

图11 高温(>1 400 ℃以上)下铁精粉单颗粒还原生成铁单质的结构变化图Fig. 11 Structure change diagram of iron elemental reduced by single iron concentrate particle at high temperature (above 1 400 ℃)

3 结 论

研究了铁精粉单颗粒在1 100~1 400 ℃温度下随CO 反应的演化特征,并分别建立高温和低温下铁精粉单颗粒的结构演化模型,得到的主要结论如下:

(1)对于单颗粒(或少量颗粒),铁精粉颗粒在1 100 ~1 400 ℃条件下反应时表面生成铁所需要的时间随温度升高而缩短,气体流速对于反应时间的影响小。从1 100 ℃到1 300 ℃单质铁在颗粒表面析出时间大约下降75%。

(2)铁精粉颗粒在1 100 ~1 350 ℃条件下反应生成铁的过程中,颗粒表面倾向于生成瘤状物,其中1 200 ℃时表现最为明显,而在1 300~1 350 ℃条件下表现不明显。总体来说,在铁精粉未发生熔融时,瘤状物特征尺度随着温度上升而增大,范围大约在6~15 μm,气体流速对于瘤状物尺度影响小。

(3)在高于1 400 ℃反应生成铁的过程中,铁精粉颗粒出现熔融状态且从中心到周边出现三层分层状态。内层主要是被还原的铁,中层主要是熔融 FeO被还原的树根状金属铁,外侧还含有铝、钙和硅等元素集聚的铁渣。